1.本发明涉及磨削磨轮以及磨削方法,该磨削磨轮由环状基台和配设在该环状基台的自由端部的多个分段磨具构成,对晶片进行磨削,该磨削方法使用该磨削磨轮对晶片进行磨削。

背景技术:

2.晶片在正面上由交叉的多条分割预定线划分而形成有ic、lsi等多个器件,在利用磨削装置对该晶片的背面进行磨削而形成为期望的厚度之后,该晶片通过切割装置而被分割成各个器件芯片,分割得到的器件芯片被利用于移动电话、个人计算机等电子设备。

3.磨削装置大致由如下的部分构成:卡盘工作台,其对晶片进行吸引保持;磨削单元,其对该卡盘工作台所保持的晶片进行磨削;以及磨削水提供机构,其对构成该磨削单元的磨削磨轮提供磨削水,磨削装置能够将晶片形成为期望的厚度(例如参照专利文献1)。

4.专利文献1:日本特开2009-246098号公报

5.另外,如图7的(a)、(b)所示,以往,通常已知的磨削磨轮104安装在形成于旋转轴102的下端的磨轮安装座103上,并具有在环状基台105的自由端部(下端面)105a呈同心圆状配设有多个分段磨具106的构造,按照使在箭头r2所示的方向上旋转的磨削磨轮的分段磨具106通过隔着保护带122而保持在按照箭头r1所示的方向旋转的卡盘工作台110上的晶片120的中心o的方式进行定位而进行磨削,将晶片120形成为期望的厚度。但是,在以往的结构中,由于所有的分段磨具106始终通过晶片120的中心o,因此如图7的(c)所示,例如直径为100mm的晶片120的中心区域124(直径约30mm的区域)与外周区域126相比被磨削得稍多(1μm~2μm左右),存在中心区域124相对于外周区域126被加工得较薄的倾向。特别是在晶片120的完工厚度成为50μm以下的情况下,产生无法忽视这样的厚度偏差的问题。另外,图7的(b)是从自由端部105a侧、即下端面侧观察环状基台104而得的图,使用双点划线一并显示被磨削的晶片120的位置。

技术实现要素:

6.因此,本发明的目的在于提供能够减少厚度偏差的磨削磨轮以及晶片的磨削方法。

7.根据本发明的一个方面,提供一种磨削磨轮,其具有:环状基台,其具有自由端部;以及多个分段磨具,它们在圆周方向上相互分离地固定在该环状基台的该自由端部上,该多个分段磨具被分割成由规定的数量的分段磨具构成的多个磨具组,形成各个该磨具组的各个该分段磨具在磨削面上呈具有长边和短边的长方形状,关于该磨具组的该分段磨具,从该环状基台的该自由端部的外周侧朝向内周侧,使该分段磨具的该长边从该自由端部的圆周方向向直径方向改变倾斜度而依次固定。

8.根据本发明的另一方面,提供一种晶片的磨削方法,使用如下的磨削磨轮,该磨削磨轮具有:环状基台,其具有自由端部;以及多个分段磨具,它们在圆周方向上相互分离地

固定在该环状基台的该自由端部上,该多个分段磨具被分割成由规定的数量的分段磨具构成的多个磨具组,形成各个该磨具组的各个该分段磨具在磨削面上呈具有长边和短边的长方形状,关于该磨具组的该分段磨具,从该环状基台的该自由端部的外周侧朝向内周侧,使该分段磨具的该长边从该自由端部的圆周方向向直径方向改变倾斜度而依次固定,其中,该晶片的磨削方法具有如下的工序:保持工序,将晶片的中心定位于能够旋转的卡盘工作台的旋转中心而利用该卡盘工作台对晶片进行保持;定位工序,将该磨削磨轮定位,以便使该磨削磨轮在从同一磨具组中的外周侧的该分段磨具朝向内周侧的该分段磨具的方向上旋转,并且使最外周侧的该分段磨具通过晶片的中心,其中,外周侧的该分段磨具的该长边配设于圆周方向上,内周侧的该分段磨具的该长边配设于直径方向上;以及磨削工序,在实施了该定位工序之后,使旋转的该磨削磨轮的该分段磨具与旋转的该卡盘工作台所保持的该晶片接触,并一边从该磨削磨轮的中央部提供磨削水一边对晶片进行磨削。

9.根据本发明的磨削磨轮,限制磨削时通过晶片的中心的分段磨具,能够抑制晶片的中心区域与外周区域相比被加工得较薄的倾向,消除了随着晶片的完工厚度薄至50μm以下而无法忽视厚度偏差的问题。

10.根据本发明的晶片的磨削方法,能够抑制晶片的中心区域被加工得比外周区域薄的倾向,消除随着晶片的完工厚度薄至50μm以下而无法忽视厚度偏差的问题。另外,由于该磨具组设为排列成叶轮状的结构,因此若从磨具的中央部提供磨削水,则该磨具组如离心泵那样发挥功能,能够将磨削水高效地朝向外侧排出,提高磨削效率。

附图说明

11.图1是本发明实施方式的磨削装置的整体立体图。

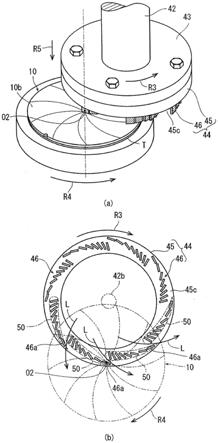

12.图2的(a)是本实施方式的磨削磨轮的立体图,图2的(b)是图2的(a)所示的磨削磨轮的从下表面观察的平面图,图2的(c)是图2的(b)所示的区域a的放大图。

13.图3是示出作为被加工物的晶片、保护带以及粘贴方式的立体图。

14.图4是示出本实施方式的保持工序的实施方式的立体图。

15.图5是示出本实施方式的定位工序的实施方式的立体图。

16.图6的(a)是示出本实施方式的磨削工序的实施方式的立体图,图6的(b)是从下表面侧观察磨削工序时的磨削磨轮而得的平面图。

17.图7的(a)是示出利用以往的磨削磨轮执行的磨削工序的实施方式的立体图,图7的(b)是从下表面观察以往的磨削工序时的磨削磨轮而得的平面图,图7的(c)是实施了以往的磨削工序的晶片的剖视图。

18.标号说明

19.1:磨削装置;2:装置壳体;3:壁部;4:磨削单元;41:电动机;42:旋转轴;42a:上端部;43:磨轮安装座;44:磨削磨轮;45:环状基台;45a:上表面;45b:螺纹孔;45c:自由端部(下表面);46、46a~46h:分段磨具;50:磨具组;5:升降机构;6:工作台单元;61:卡盘工作台;61a:吸附卡盘;61b:框体;62:盖板;10:晶片;12:器件;14:分割预定线;102:旋转轴;103:磨轮安装座;104:磨削磨轮;105:环状基台;105a:自由端部;106:分段磨具;120:晶片;124:中央区域;126:外周区域;t:保护带。

具体实施方式

20.以下,参照附图对本发明实施方式的磨削磨轮以及使用该磨削磨轮实施的晶片的磨削方法详细地进行说明。

21.图1中示出采用了本实施方式的磨削磨轮的磨削装置1的整体立体图。磨削装置1具有:装置壳体2;壁部3,其竖立设置于装置壳体2;磨削单元4,其对被加工物实施磨削加工;升降机构5,其配设于壁部3的前表面上,使磨削单元4升降;以及工作台单元6,其具有保持被加工物的卡盘工作台61。

22.磨削单元4具有:旋转轴42,其被电动机41旋转驱动;磨轮安装座43,其配设于旋转轴42的下端;以及磨削磨轮44,其安装于磨轮安装座43的下表面上。从磨削水提供机构(未图示)提供的磨削水l从旋转轴42的上端部42a导入,经由旋转轴42向磨削磨轮44的自由端部侧的中央部提供。

23.工作台单元6具有卡盘工作台61和盖板62,如图所示卡盘工作台61具有圆板形状的吸附卡盘61a和围绕吸附卡盘61a的框体61b,该卡盘工作台61构成为能够通过未图示的旋转驱动源而旋转,盖板62使卡盘工作台61向上方突出,并且覆盖卡盘工作台61的周围。工作台单元6被收纳于装置壳体2内的未图示的移动基台保持,具有:搬出搬入区域(图1中卡盘工作台61被定位的区域),其使卡盘工作台61向箭头y所示的方向移动而将被加工物搬入、搬出;以及移动单元(省略图示),其将卡盘工作台61定位在磨削单元4的下方的磨削加工区域。

24.图2中示出从上述磨削单元4的磨轮安装座43取下的本实施方式的磨削磨轮44。如图2的(a)所示,磨削磨轮44具有环状基台45和多个分段磨具46。在环状基台45的上表面45a上形成有当安装于磨轮安装座43时使用的螺纹孔45b,在环状基台45的下端面即自由端部45c配设有多个分段磨具46。图2的(b)中示出从环状基台45的自由端部45c侧观察的状态的平面图,图2的(c)中示出图2的(b)所示的一部分区域a的放大图。

25.在本实施方式中,如图2的(b)、图2的(c)所示,在自由端部45c的圆周方向(用箭头d1表示)上,形成8个分段磨具46a~46h以叶轮状依次排列而得的磨具组50,与此相同的磨具组50沿圆周方向配设在环状基台45的自由端部45c上。

26.如图2的(c)所示,分段磨具46a~46h在磨削面上呈具有短边461和长边462的矩形形状,配设成随着朝向磨削时磨削磨轮44所旋转的方向(与图示的圆周方向d1所示的方向为相同方向),分段磨具46a~46h的位置从环状基台45的自由端部45c的外周朝向内周变化,并且,各分段磨具的长边462的朝向从沿着圆周方向d1的方向向沿着与该圆周方向d1垂直的直径方向d2的方向逐渐改变倾斜度而依次配设。由此,在将由分段磨具46a~46h构成的磨具组50视为一体时,如单点划线所示,呈所谓的叶轮状。

27.本实施方式的磨削装置1大致具有如上所述的结构,以下对上述的磨削磨轮44的作用效果、以及使用了磨削磨轮44的晶片的磨削方法进行说明。

28.首先,在实施本实施方式的晶片的磨削方法时,如图3所示,准备作为被加工物的晶片10。晶片10例如是直径为100mm的硅晶片,在正面10a上由分割预定线14划分而形成有多个器件12。若准备了这样的晶片10,则如图所示,在正面10a上粘贴保护带t而成为一体。

29.在如上述那样准备了晶片10之后,将晶片10向根据图1进行了说明的磨削装置1搬送,如图4所示,在使晶片10的背面10b侧朝向上方而使保护带t朝向下方的状态下,将晶片

10的中心o2定位于卡盘工作台61的旋转中心o1而进行载置并保持(保持工序)。

30.接着,如图5所示,从按照长边462沿着圆周方向d1的方式配设的分段磨具46a侧起,朝向长边462沿着直径方向d2的方向配设的分段磨具46h侧(也一并参照图2的(b)),即在图中箭头r3所示的方向上使磨削磨轮44旋转,并且使未图示的移动单元进行动作而使卡盘工作台61移动,将磨削磨轮44定位以便使配设于外周侧的分段磨具46a通过晶片10的中心o2(定位工序)。

31.接着,如图6的(a)所示,使卡盘工作台61向r4所示的方向旋转,并且使根据图1进行了说明的升降机构5进行动作,使磨削单元4向箭头r5所示的方向下降,使磨削磨轮44的磨具组50与晶片10的背面10b接触而进行磨削,利用未图示的厚度检测单元测量厚度而磨削至期望的厚度(例如为50μm)。此时,如图6的(b)所示,在磨削磨轮44的自由端部45c的中央部具有成为旋转轴42的下端的磨削水提供孔42b,从该磨削水提供孔42b提供磨削水l。该磨削水l通过离心力而被引导至分段磨具46所构成的磨具组50与晶片10的背面10b所接触的磨削加工部(磨削工序)。

32.在上述的磨削工序中,从图6的(b)可知,构成配设于磨削磨轮44的环状基台45上的磨具组50的分段磨具46a~46h中,仅使配设于最外周侧的分段磨具46a通过晶片10的中心o2,限制配设在其他位置(环状基台45的内周侧)的分段磨具46b~46h通过晶片10的中心o2。由此,能够抑制晶片10的背面10b的中心区域被加工得比外周区域薄,从而消除了随着晶片10的完工厚度薄至50μm以下而无法忽视厚度偏差的问题。另外,如上所述,本发明并不限定于仅使分段磨具46a~46h中的配设于最外周侧的分段磨具46a通过晶片10的中心o2,除了分段磨具46a之外,也可以使配设于相邻的位置的分段磨具46b通过晶片10的中心o2。在本发明中,重要的是,不使形成磨具组50的多个分段磨具46a~46h全部通过晶片10的中心o2,而仅使一部分分段磨具通过晶片10的中心o2。

33.而且,如上所述,通过多个分段磨具46a~46h,本实施方式的磨具组50作为整体形成为叶轮状,并在圆周方向上配设有多个。通过具有该结构,如图6的(b)所示,从磨削单元4的磨削磨轮44的中央部提供的磨削水l因离心力被引导至外周侧的磨削加工部位,呈叶轮状的多个磨具组50如离心泵那样发挥功能,能够将磨削水l高效地从磨削磨轮44的内侧向外侧排出,从而能够提高磨削效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。