1.本发明涉及太阳能电池的技术领域,特别是指一种聚多巴胺敏化间距型二氧化钛复合膜光阳极及其制备方法和应用。

背景技术:

2.光生阴极保护是一种新型的电化学保护方法,通常所说的光生阴极保护就是使用含有二氧化钛涂层的光阳极。光生阴极保护的原理是:在光照条件下,二氧化钛吸收一定能量的光子产生光生电子-空穴对,使光阳极产生电子,光电子传递到被保护金属上并富集,使被保护金属的电位低于自腐蚀电位从而得到保护。由于二氧化钛(tio2)带隙较宽(锐钛矿相为3.2ev),只能吸收波长小于378nm的紫外光,这仅占太阳光谱的4%,不能有效地吸收可见光,所以它对太阳光的利用率较低。

3.为了提高二氧化钛对太阳光的利用率,使其吸收范围扩展到可见光区,通常需要对二氧化钛进行改性。中国专利cn1124426667a公开了一种光生阴极保护纳米涂层,并公开了这种光生阴极保护纳米涂层包括采用真空磁控溅射镀膜的方法在金属基体表面依次沉积的zn-ni合金涂层和纳米tio2涂层。这种光生阴极保护纳米涂层利用zn-ni合金涂层优异的牺牲阳极性阴极保护作用以及tio2光生阴极保护功能,形成一种多功能智能型光感应纳米涂层,可大幅度提升涂层的防腐蚀性能。但是,这种光生阴极保护纳米涂层由于含有牺牲zn-ni合金涂层,在使用过程中zn-ni合金涂层不断被消耗,造成了能源浪费,而且,牺牲后的zn-ni合金涂层还会带来环境污染;其次,在阴极保护时,如果保护电位太负,反而会引起金属重新遭到腐蚀,通常情况下,当腐蚀电位低于-1v时,金属会出现过保护现象,这种光生阴极保护纳米涂在开光条件下腐蚀电位达到-1.0236v,这对光生阴极保护是非常不利的;另外,这种采用真空磁控溅射镀膜方法形成的光生阴极保护纳米涂层制备方法复杂,对设备条件要求高,产业化困难。

技术实现要素:

4.本发明的目的是提供一种聚多巴胺敏化间距型二氧化钛复合膜光阳极及其制备方法和应用,旨在解决现有技术中光生阴极保护用改性二氧化钛涂层由于存在牺牲阳极涂层容易造成能源浪费和环境污染以及容易出现过保护现象并且制备方法复杂、对设备要求高和产业化困难的问题。

5.为了解决上述技术问题,本发明的技术方案是这样实现的:

6.在一个方面,本发明的一种聚多巴胺敏化间距型二氧化钛复合膜光阳极,包括钛基体;所述钛基体的表面上设有复合膜,所述复合膜包括负载在所述钛基体表面上的间距型tio2纳米管阵列涂层和浸涂在间距型tio2纳米管阵列膜表面上的聚多巴胺涂层。

7.本发明在钛基体表面原位生长有间距型tio2纳米管阵列涂层并在间距型tio2纳米管阵列涂层表面上自聚沉积有聚多巴胺涂层,使钛基体表面形成一种复合膜,这种复合膜

有效拓宽了tio2对入射光波长的吸收范围,增加了对太阳光的利用率;这种光阳极有效提高了电子-空穴对的分离率,进一步降低了金属的电极电位,提高了tio2对阴极的保护作用,又不会出现过保护现象;这种光阳极性能稳定,环境友好,作为一种非牺牲性阳极,不需要消耗电能,可重复使用,避免了能源浪费。

8.作为一种优选的实施方案,所述间距型tio2纳米管阵列涂层中,tio2纳米管的内径为40-70nm,tio2纳米管的壁厚为10-15nm,相邻tio2纳米管的距离为20-50nm。本发明的光阳极上间距型tio2纳米管阵列涂层中,tio2纳米管排列整齐有序,管径大,而且,均匀,比表面积大,进一步修饰可负载空间多。

9.作为一种优选的实施方案,所述复合膜中,浸涂有聚多巴胺涂层的tio2纳米管的壁厚为15-35nm。本发明的均匀排列的间距型tio2纳米管阵列涂层还经过了较窄禁带宽度的聚多巴胺涂层的修饰,形成一个复合膜,这种复合膜使tio2的光吸收范围拓宽,提高了太阳光的利用率。

10.作为一种优选的实施方案,所述间距型tio2纳米管阵列涂层中,tio2纳米管的长度为450-500nm。本发明的间距型tio2纳米管阵列垂直于钛基体表面设置,聚多巴胺作为一个涂层,覆盖在间距型tio2纳米管的所有表面,包括tio2纳米管的内表面和tio2纳米管的外表面,使tio2纳米管的壁厚增加,增强了二氧化钛的光吸收和电子传导速率。

11.在另一个方面,本发明的一种聚多巴胺敏化间距型二氧化钛复合膜光阳极的制备方法,包括以下步骤:1)前处理取钛基体,裁剪,抛光,清洗,备用;

12.2)间距型tio2纳米管阵列涂层的制备取步骤1)所得的处理后的钛基体,置于第一电解液中预氧化10-15min,第一电解液为氟化铵和去离子水的乙二醇溶液,氟化铵的质量浓度为0.4-0.6wt%,去离子水的质量浓度为3.0-3.5wt%,清洗,晾干;置于第二电解液中二次氧化3-5h,第二电解液为氢氟酸、氟化铵和去离子水的一缩二乙二醇溶液,氢氟酸的质量浓度为3.0-5.0wt%,氟化铵的质量浓度为0.2-0.4wt%,去离子水的质量浓度为6.0-8.0wt%,清洗,晾干;于400-500℃下,烧结1-3h,冷却;3)聚多巴胺涂层的制备取步骤2)所得的带有间距型tio2纳米管阵列涂层的钛基体置于浸涂液中,浸涂液为多巴胺、氨水、乙醇和去离子水的混合溶液,多巴胺的质量浓度为1-3g/l,氨水的体积浓度为1-3%,乙醇体积浓度为30-35%,在磁力搅拌下浸泡2-6h,清洗,干燥,得聚多巴胺敏化间距型二氧化钛复合膜光阳极。

13.本发明的聚多巴胺敏化间距型二氧化钛复合膜光阳极的制备方法由前处理、预氧化、二次氧化、浸涂聚多巴胺涂层和烧结而得到,本发明的制备方法简单,操作方便,对设备无特殊要求,不污染环境,易于实现产业化;其中,氢氟酸是氟化氢气体的水溶液,氢氟酸中溶质的质量浓度为40%。

14.作为一种优选的实施方案,所述步骤1)中,抛光是将钛基体置于抛光液中浸泡20-30s,抛光液是质量浓度为0.15-0.20g/ml的氟化铵去离子水溶液、质量浓度为68%的浓硝酸以及质量浓度为30%的双氧水组成的混合溶液;抛光液中,氟化铵去离子水溶液的体积浓度为17-18%,硝酸的体积浓度为41-42%,双氧水的体积浓度为41-42%。本发明中采用特殊的抛光液进行抛光,可通过控制氟离子和水的浓度来对纳米管阵列的间距进行调控。

15.作为一种优选的实施方案,所述步骤1)中,清洗为依次置于去离子水和乙醇中各超声清洗5-10min,交替清洗3-5次。本发明中钛基体的纯度通常较高,一般在99.9%以上,

钛基体裁剪成规格为1

×4×

0.1cm3的钛片;钛基体在抛光之后,为了充分去除抛光液,需要进行充分清洗,清洗后的钛基体通常浸泡在乙醇中备用。

16.作为一种优选的实施方案,所述步骤2)中,预氧化的电压为75-85v,氧化的电压为25-35v,水浴温度为30-40℃。本发明的钛基体采用两步氧化法,通过二步氧化法严格控制了间距型tio2纳米管阵列涂层中的tio2纳米管管径、间距和排列方式,从而得到间距型tio2纳米管阵列涂层。

17.作为一种优选的实施方案,所述步骤3)中,干燥为真空干燥,干燥温度为55-65℃,干燥时间为5-7h。本发明通过自聚反应形成的聚多巴胺涂层需要在真空条件下干燥,干燥温度低,干燥效率高,不会对聚多巴胺涂层造成负面影响。

18.在再一个方面,本发明的一种聚多巴胺敏化间距型二氧化钛复合膜光阳极的应用,所述聚多巴胺敏化间距型二氧化钛复合膜光阳极与金属阴极联用,用于抑制金属阴极的腐蚀。

19.本发明的聚多巴胺敏化间距型二氧化钛复合膜光阳极与金属阴极联用,入射光照射到光阳极上时,金属阴极的电位下降,远低于其自腐蚀电位,因而金属阴极得到了有效保护;当入射光停止照射时,金属阴极的电位上升,但是,仍低于其自腐蚀电位;因此,本发明的聚多巴胺敏化间距型二氧化钛复合膜光阳极在暗态下对金属阴极也具有一定的保护效果。这种聚多巴胺敏化间距型二氧化钛复合膜光阳极性能稳定,环境友好,作为一种非牺牲性阳极,不需要消耗电能,可重复使用,避免了能源浪费。

20.与现有技术相比,本发明的有益效果是:本发明在钛基体原位生长有间距型tio2纳米管阵列涂层并在间距型tio2纳米管阵列涂层表面上自聚沉积有聚多巴胺涂层,使钛基体表面形成一种复合膜,这种复合膜有效拓宽了tio2对入射光波长的吸收范围,增加了对太阳光的利用率;这种光阳极有效提高了电子-空穴对的分离率,进一步降低了金属的电极电位,提高了tio2对阴极的保护作用,又不会出现过保护现象;这种光阳极性能稳定,环境友好,作为一种非牺牲性阳极,不需要消耗电能,可重复使用,避免了能源浪费,制备方法简单,操作容易,易于实现产业化。

附图说明

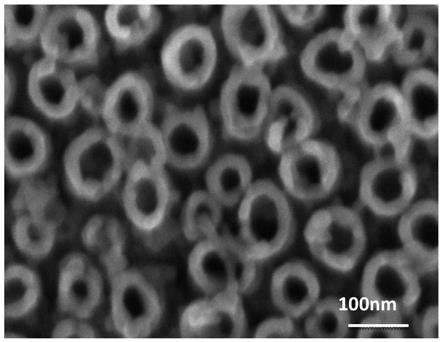

21.图1为本发明实施例一所得的带有间距型tio2纳米管阵列涂层钛片的扫描电子显微镜照片图;

22.图2为本发明实施例一所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片的扫描电子显微镜照片图;

23.图3为本发明实施例一所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片分别与304不锈钢偶联的开路电位图;

24.图4为本发明实施例一所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片分别与304不锈钢偶联的暂态光电流谱;

25.图5为本发明实施例二所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片的扫描电子显微镜照片图;

26.图6为本发明实施例二所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片分别与304不锈钢偶联的开路电位图;

27.图7为本发明实施例二所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片分别与304不锈钢偶联的暂态光电流谱;

28.图8为本发明实施例三所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片的扫描电子显微镜照片图;

29.图9为本发明实施例三所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片分别与304不锈钢偶联的开路电位图;

30.图10为本发明实施例三所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片分别与304不锈钢偶联的暂态光电流谱;

31.图中:on——打开光源;off——关闭光源;1-仅带有间距型tio2纳米管阵列涂层的钛片;2-带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片。

具体实施方式

32.下面将结合本发明的具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明的一种聚多巴胺敏化间距型二氧化钛复合膜光阳极,包括钛基体;所述钛基体的表面上设有复合膜,所述复合膜包括负载在所述钛基体表面上的间距型tio2纳米管阵列涂层和浸涂在间距型tio2纳米管阵列膜表面上的聚多巴胺涂层。

34.优选地,所述间距型tio2纳米管阵列涂层中,tio2纳米管的内径为40-70nm,tio2纳米管的壁厚为10-15nm,相邻tio2纳米管的距离为20-50nm。

35.优选地,所述复合膜中,浸涂有聚多巴胺涂层的tio2纳米管的壁厚为15-35nm。

36.进一步地,所述间距型tio2纳米管阵列涂层中,tio2纳米管的长度为450-500nm。

37.本发明的一种聚多巴胺敏化间距型二氧化钛复合膜光阳极的制备方法,包括以下步骤:

38.1)前处理

39.取钛基体,裁剪,抛光,清洗,备用;

40.2)间距型tio2纳米管阵列涂层的制备

41.取步骤1)所得的处理后的钛基体,置于第一电解液中预氧化10-15min,第一电解液为氟化铵和去离子水的乙二醇溶液,氟化铵的质量浓度为0.4-0.6wt%,去离子水的质量浓度为3.0-3.5wt%,清洗,晾干;

42.置于第二电解液中二次氧化3-5h,第二电解液为氢氟酸、氟化铵和去离子水的一缩二乙二醇溶液,氢氟酸的质量浓度为3.0-5.0wt%,氟化铵的质量浓度为0.2-0.4wt%,去

离子水的质量浓度为6.0-8.0wt%,清洗,晾干;

43.于400-500℃下,烧结1-3h,冷却;

44.3)聚多巴胺涂层的制备

45.取步骤2)所得的带有间距型tio2纳米管阵列涂层的钛基体置于浸涂液中,浸涂液为多巴胺、氨水、乙醇和去离子水的混合溶液,多巴胺的质量浓度为1-3g/l,氨水的体积浓度为1-3%,乙醇的体积浓度为30-35%,在磁力搅拌下浸泡2-6h,清洗,干燥,得聚多巴胺敏化间距型二氧化钛复合膜光阳极。

46.优选地,所述步骤1)中,抛光是将钛基体置于抛光液中浸泡20-30s,抛光液是质量浓度为0.15-0.20g/ml的氟化铵去离子水溶液、质量浓度为68%的浓硝酸以及质量浓度为30%的双氧水组成的混合溶液;抛光液中,氟化铵去离子水溶液的体积浓度为17-18%,浓硝酸的体积浓度为41-42%,双氧水的体积浓度为41-42%。

47.优选地,所述步骤1)中,清洗为依次置于去离子水和乙醇中各超声清洗5-10min,交替清洗3-5次。

48.优选地,所述步骤2)中,预氧化的电压为75-85v,氧化的电压为25-35v,水浴温度为30-40℃。

49.优选地,所述步骤3)中,干燥为真空干燥,干燥温度为55-65℃,干燥时间为5-7h。

50.本发明的一种聚多巴胺敏化间距型二氧化钛复合膜光阳极的应用,所述聚多巴胺敏化间距型二氧化钛复合膜光阳极与金属阴极联用,用于抑制金属阴极的腐蚀。

51.实施例一

52.本发明的一种聚多巴胺敏化间距型二氧化钛复合膜光阳极的制备方法,包括以下步骤:

53.1)前处理

54.取钛基体,钛基体的纯度为99.9%,裁剪成规格为1

×4×

0.1cm3的钛片,采用去离子水和乙醇清洗钛片,吹干,备用;

55.称取7.2g氟化铵(nh4f),溶于40ml去离子水中;量取质量浓度为68%的浓硝酸和质量浓度为30%的双氧水(h2o2)各96ml,将浓硝酸、双氧和nh4f溶液混合,超声5min,使其混合均匀,配成抛光液;

56.选取平整无划痕的钛片,置于抛光液中,浸泡25s,取出,采用去离子水清洗,并依次采用去离子水和乙醇各超声5min,交替三次,最后,把钛片浸泡在乙醇中,待使用;

57.2)间距型tio2纳米管阵列涂层的制备

58.称取0.5786g nh4f,溶解于3.6ml去离子水中,搅拌均匀,得nh4f溶液;量取100ml乙二醇与nh4f溶液混合,搅拌均匀,配成第一电解液;

59.称取0.378g nh4f,溶解于8.8ml去离子水中,搅拌均匀,得nh4f水溶液;量取100ml一缩二乙二醇与nh4f水溶液混合,加入4.74ml质量分数为40%的氢氟酸,搅拌均匀,配成第二电解液;

60.向100ml烧杯中倒入约80ml的第一电解液,采用夹具将步骤1)处理后的钛片和铂电极分别夹紧,置于第一电解液中,分别连接直流电源的正极和负极;设置直流电源电压为80v,氧化10min,取出钛片,采用去离子水超声15min,再用乙醇和去离子水清洗钛片,晾干;

61.向100ml烧杯中倒入约80ml的第二电解液,采用夹具再次将预氧化的钛片和铂电

极分别夹紧,置于第二电解液中,分别连接直流电源的正极和负极;设置直流电源电压为30v,30℃水浴,氧化4h,取出钛片,采用乙醇和去离子水清洗钛片,晾干;

62.置于马弗炉中,烧结,以5℃/min的升温速率升到450℃,保温2h,随炉冷却至室温,钛片表面即可制得间距型tio2纳米管涂层;

63.3)聚多巴胺涂层的制备

64.称取0.1g盐酸多巴胺溶解于32ml去离子水中,再加入16ml无水乙醇混合搅拌30min,得到含0.01m多巴胺的混合溶液;

65.将表面负载有间距型tio2纳米管阵列涂层的钛片浸入上述混合溶液中,再加入0.8ml含氨量为25%的氨水,磁力搅拌下,浸泡2h,取出钛片,采用乙醇和去离子水交替冲洗三次,真空干燥箱60℃干燥6h,即于钛基体表面得到聚多巴胺(pda)修饰的间距型tio2纳米管阵列涂层复合膜。

66.将步骤2)所得的带有间距型tio2纳米管阵列涂层的钛片置于日立公司生产的s-4800型扫描电子显微镜上进行测试,由图1可以看出,tio2纳米管的内径约为60nm,外径约为85nm,壁厚约为13nm,相邻tio2纳米管的距离约为35nm,tio2纳米管均匀阵列地排列在钛基体表面上。

67.将步骤3)所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片置于上述扫描电子显微镜上进行测试,由图2可以看出,tio2纳米管的内径约为55nm,外径约为95nm,壁厚约为17nm,相邻tio2纳米管的距离约为30nm,tio2纳米管均匀阵列地排列在钛基体表面上。

68.将步骤3)所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片置于上述扫描电子显微镜(sem)上进行测定,通过mapping测试显示,带有复合膜的钛片表面除了二氧化钛所含的ti和o元素之外,还含有多巴胺所含的c和n元素;因此,证明了二氧化钛纳米管表面形成了聚多巴胺涂层。

69.将步骤3)所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片进行光生阴极保护测试,并以步骤2)所得的仅带有间距型tio2纳米管阵列涂层的钛片作为对照样。以带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片作为光阳极,304不锈钢作为光阴极,两电极分别置于含有0.05m na2s和0.1m naoh混合溶液的光电解池和含有3.5wt%nacl溶液的腐蚀电解池中,两电解池通过质子交换膜连通,饱和甘汞电极作为参比电极,置于腐蚀电解池中,做开路电位测试。由图3可以看出,在光照条件下,与仅带有间距型tio2纳米管阵列涂层的钛片偶联的304不锈钢,电位为-330mv,电位降幅约为80mv;与带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片偶联的304不锈钢,电位为-450mv,电位降幅约为160mv。因此,间距型tio2纳米管阵列涂层(tio2纳米管)以及间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜(pda/tio2纳米管阵列复合膜)对304不锈钢都有保护作用,后者的保护作用大于前者。关闭光源时,304不锈钢的电位基本恢复原值。

70.将带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片分别连接工作电极,304不锈钢接地,分别置于含有0.05m na2s溶液和0.1m naoh溶液的光电解池和含有3.5wt%nacl溶液的腐蚀电解池中,做暂态光电流测试。利用氙灯模拟可见光,直接照射于光阳极的表面。由图4可以看出,交替开

光和闭光,光电流呈跳跃式变化;打开光源,光电流瞬间上升;随着光照时间的延长,光电流迅速下降且趋于稳定值;关闭光源,光电流迅速下降,而后趋于稳定;带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片产生的光电流稳定值可达到11μa/cm2,仅带有间距型tio2纳米管阵列涂层的钛片产生的光电流稳定值只有3μa/cm2;光电流谱表征的是材料中的电子和空穴的分离能力,与仅带有间距型tio2纳米管阵列涂层的钛片相比,带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片产生的光电流大,说明此复合膜中的电子空穴对的分离能力强,复合概率低。因此,带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片的阴极保护效果优。

71.实施例二

72.本发明的一种聚多巴胺敏化间距型二氧化钛复合膜光阳极的制备方法,包括以下步骤:

73.1)前处理

74.取钛基体,钛基体的纯度为99.9%,裁剪成规格为1

×4×

0.1cm3的钛片,采用去离子水和乙醇清洗钛片,吹干,备用;

75.称取7.2g氟化铵(nh4f),溶于40ml去离子水中;量取质量浓度为68%的浓硝酸和质量浓度为30%的双氧水(h2o2)各96ml,将浓硝酸、双氧和nh4f溶液混合,超声5min,使其混合均匀,配成抛光液;

76.选取平整无划痕的钛片,置于抛光液中,浸泡25s,取出,采用去离子水清洗,并依次采用去离子水和乙醇各超声5min,交替三次,最后,把钛片浸泡在乙醇中,待使用;

77.2)间距型tio2纳米管阵列涂层的制备

78.称取0.5786g nh4f,溶解于3.6ml去离子水中,搅拌均匀,得nh4f溶液;量取100ml乙二醇与nh4f溶液混合,搅拌均匀,配成第一电解液;

79.称取0.378g nh4f,溶解于8.8ml去离子水中,搅拌均匀,得nh4f水溶液;量取100ml一缩二乙二醇与nh4f水溶液混合,加入4.74ml质量分数为40%的氢氟酸,搅拌均匀,配成第二电解液;

80.向100ml烧杯中倒入约80ml的第一电解液,采用夹具将步骤1)处理后的钛片和铂电极分别夹紧,置于第一电解液中,分别连接直流电源的正极和负极;设置直流电源电压为80v,氧化10min,取出钛片,采用去离子水超声15min,再用乙醇和去离子水清洗钛片,晾干;

81.向100ml烧杯中倒入约80ml的第二电解液,采用夹具再次将预氧化的钛片和铂电极分别夹紧,置于第二电解液中,分别连接直流电源的正极和负极;设置直流电源电压为30v,30℃水浴,氧化4h,取出钛片,采用乙醇和去离子水清洗钛片,晾干;

82.置于马弗炉中,烧结,以5℃/min的升温速率升到450℃,保温2h,随炉冷却至室温,钛片表面即可制得间距型tio2纳米管涂层;

83.3)聚多巴胺涂层的制备

84.称取0.1g盐酸多巴胺溶解于32ml去离子水中,再加入16ml无水乙醇混合搅拌30min,得到含0.01m多巴胺的混合溶液;

85.将表面负载有间距型tio2纳米管阵列涂层的钛片浸入上述混合溶液中,再加入0.8ml含氨量为25%的氨水,磁力搅拌下,浸泡4h,取出钛片,采用乙醇和去离子水交替冲洗三次,真空干燥箱60℃干燥6h,即于钛基体表面得到聚多巴胺(pda)修饰的间距型tio2纳米

管阵列涂层复合膜。

86.将步骤2)所得的带有间距型tio2纳米管阵列涂层的钛片置于实施例一所述的扫描电子显微镜上进行测试,tio2纳米管的内径约为60nm,外径约为85nm,壁厚约为13nm,相邻tio2纳米管的距离为35nm,tio2纳米管均匀阵列地排列在钛基体表面上。

87.将步骤3)所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片也置于实施例一所述的扫描电子显微镜上进行测试,由图5可以看出,聚多巴胺涂层较为均匀地附着在间距型tio2纳米阵列涂层的表面上,包括外表面和内表面;此时,浸涂有聚多巴胺涂层的tio2纳米管的内径约为45nm,外径约为90nm,壁厚约为25nm,相邻tio2纳米管的距离约为25nm。

88.将步骤3)所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片进行光生阴极保护测试,并以步骤2)所得的仅带有间距型tio2纳米管阵列涂层的钛片作为对照样。以带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片作为光阳极,304不锈钢作为光阴极,两电极分别置于含有0.05m na2s和0.1m naoh混合溶液的光电解池和含有3.5wt%nacl溶液的腐蚀电解池中,两电解池通过质子交换膜连通,饱和甘汞电极作为参比电极,置于腐蚀电解池中,做开路电位测试。由图6可以看出,在光照条件下,与仅带有间距型tio2纳米管阵列涂层的钛片偶联的304不锈钢,电位为-330mv,电位降幅约为80mv;与带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片偶联的304不锈钢,电位为-770mv,电位降幅约为410mv。因此,tio2纳米管和pda/tio2纳米管阵列复合膜对304不锈钢都有保护作用,后者的保护作用大于前者。关闭光源时,304不锈钢的电位基本恢复原值。

89.将带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片分别连接工作电极,304不锈钢接地,分别置于含有0.05m na2s溶液和0.1m naoh溶液的光电解池和含有3.5wt%nacl溶液的腐蚀电解池中,做暂态光电流测试。利用氙灯模拟可见光,直接照射于光阳极的表面。由图7可以看出,交替开光和闭光,光电流呈跳跃式变化;打开光源,光电流瞬间上升;随着光照时间的延长,光电流迅速下降且趋于稳定值;关闭光源,光电流迅速下降,而后趋于稳定;带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片产生的光电流稳定值可达到37μa/cm2,仅带有间距型tio2纳米管阵列涂层的钛片产生的光电流稳定值只有3μa/cm2;光电流谱表征的是材料中的电子和空穴的分离能力,与仅带有间距型tio2纳米管阵列涂层的钛片相比,带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片产生的光电流大,说明此复合膜中的电子空穴对的分离能力强,复合概率低。因此,带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片的阴极保护效果优。

90.实施例三

91.本发明的一种聚多巴胺敏化间距型二氧化钛复合膜光阳极的制备方法,包括以下步骤:

92.1)前处理

93.取钛基体,钛基体的纯度为99.9%,裁剪成规格为1

×4×

0.1cm3的钛片,采用去离子水和乙醇清洗钛片,吹干,备用;

94.称取7.2g氟化铵(nh4f),溶于40ml去离子水中;量取质量浓度为68%的浓硝酸和

质量浓度为30%的双氧水(h2o2)各96ml,将浓硝酸、双氧和nh4f溶液混合,超声5min,使其混合均匀,配成抛光液;

95.选取平整无划痕的钛片,置于抛光液中,浸泡25s,取出,采用去离子水清洗,并依次采用去离子水和乙醇各超声5min,交替三次,最后,把钛片浸泡在乙醇中,待使用;

96.2)间距型tio2纳米管阵列涂层的制备

97.称取0.5786g nh4f,溶解于3.6ml去离子水中,搅拌均匀,得nh4f溶液;量取100ml乙二醇与nh4f溶液混合,搅拌均匀,配成第一电解液;

98.称取0.378g nh4f,溶解于8.8ml去离子水中,搅拌均匀,得nh4f水溶液;量取100ml一缩二乙二醇与nh4f水溶液混合,加入4.74ml质量分数为40%的氢氟酸,搅拌均匀,配成第二电解液;

99.向100ml烧杯中倒入约80ml的第一电解液,采用夹具将步骤1)处理后的钛片和铂电极分别夹紧,置于第一电解液中,分别连接直流电源的正极和负极;设置直流电源电压为80v,氧化10min,取出钛片,采用去离子水超声15min,再用乙醇和去离子水清洗钛片,晾干;

100.向100ml烧杯中倒入约80ml的第二电解液,采用夹具再次将预氧化的钛片和铂电极分别夹紧,置于第二电解液中,分别连接直流电源的正极和负极;设置直流电源电压为30v,30℃水浴,氧化4h,取出钛片,采用乙醇和去离子水清洗钛片,晾干;

101.置于马弗炉中,烧结,以5℃/min的升温速率升到450℃,保温2h,随炉冷却至室温,钛片表面即可制得间距型tio2纳米管涂层;

102.3)聚多巴胺涂层的制备

103.称取0.1g盐酸多巴胺溶解于32ml去离子水中,再加入16ml无水乙醇混合搅拌30min,得到含0.01m多巴胺的混合溶液;

104.将表面负载有间距型tio2纳米管阵列涂层的钛片浸入上述混合溶液中,再加入0.8ml含氨量为25%的氨水,磁力搅拌下,浸泡6h,取出钛片,采用乙醇和去离子水交替冲洗三次,真空干燥箱60℃干燥6h,即于钛基体表面得到聚多巴胺(pda)修饰的间距型tio2纳米管阵列涂层复合膜。

105.将步骤2)所得的带有间距型tio2纳米管阵列涂层的钛片置于实施例一所述的扫描电子显微镜上进行测试,tio2纳米管的内径约为60nm,外径约为85nm,壁厚约为13nm,相邻tio2纳米管的距离约为35nm,tio2纳米管均匀阵列地排列在钛基体表面上。

106.将步骤3)所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片也置于实施例一所述的扫描电子显微镜上进行测试,由图8可以看出,聚多巴胺涂层较为均匀地附着在间距型tio2纳米阵列涂层的表面上,包括外表面和内表面,聚多巴胺涂层厚度增加,使得tio2纳米的壁厚增大,内径和间隙减小;此时,浸涂有聚多巴胺涂层的tio2纳米管的内径约为40nm,外径约为105nm,壁厚约为30nm,相邻tio2纳米管的距离约为15nm。

107.将步骤3)所得的带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片进行光生阴极保护测试,并以步骤2)所得的仅带有间距型tio2纳米管阵列涂层的钛片作为对照样。以带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片作为光阳极,304不锈钢作为光阴极,两电极分别置于含有0.05m na2s和0.1m naoh混合溶液的光电解池和含有3.5wt%nacl溶液的腐蚀电解池中,两电解池通过质子交换膜连通,饱和甘汞电极作为参比电极,置于腐蚀电解池

中,做开路电位测试。由图6可以看出,在光照条件下,与仅带有间距型tio2纳米管阵列涂层的钛片偶联的304不锈钢,电位为-330mv,电位降幅约为80mv;与带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片偶联的304不锈钢,电位为-720mv,电位降幅约为370mv。因此,tio2纳米管和pda/tio2纳米管阵列复合膜对304不锈钢都有保护作用,后者的保护作用大于前者。关闭光源时,304不锈钢的电位基本恢复原值。

108.将带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片以及仅带有间距型tio2纳米管阵列涂层的钛片分别连接工作电极,304不锈钢接地,分别置于含有0.05m na2s溶液和0.1m naoh溶液的光电解池和含有3.5wt%nacl溶液的腐蚀电解池中,做暂态光电流测试。利用氙灯模拟可见光,直接照射于光阳极的表面。由图10可以看出,交替开光和闭光,光电流呈跳跃式变化;打开光源,光电流瞬间上升;随着光照时间的延长,光电流迅速下降且趋于稳定值;关闭光源,光电流迅速下降,而后小幅上升并趋于稳定;带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片产生的光电流稳定值可达到35μa/cm2,仅带有间距型tio2纳米管阵列涂层的钛片产生的光电流稳定值只有3μa/cm2;光电流谱表征的是材料中的电子和空穴的分离能力,与仅带有间距型tio2纳米管阵列涂层的钛片相比,带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片产生的光电流大,说明此复合膜中的电子空穴对的分离能力强,复合概率低。因此,带有间距型tio2纳米管阵列涂层和聚多巴胺涂层组成的复合膜的钛片的阴极保护效果优。

109.因此,与现有技术相比,本发明的有益效果是:本发明在钛基体原位生长有间距型tio2纳米管阵列涂层并在间距型tio2纳米管阵列涂层表面上自聚沉积有聚多巴胺涂层,使钛基体表面形成一种复合膜,这种复合膜有效拓宽了tio2对入射光波长的吸收范围,增加了对太阳光的利用率;这种光阳极有效提高了电子-空穴对的分离率,进一步降低了金属的电极电位,提高了tio2对阴极的保护作用,又不会出现过保护现象;这种光阳极性能稳定,环境友好,作为一种非牺牲性阳极,不需要消耗电能,可重复使用,避免了能源浪费,制备方法简单,操作容易,易于实现产业化。

110.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。