一种提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法

技术领域

1.本发明属于耐热钢制造领域,具体涉及一种提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法。

背景技术:

2.asme sa213 t23/sa335 p23(2.25cr-1.6w-v-nb)是日本住友公司在中国电站耐热钢牌号钢g102的基础上,进行成分改良,形成以w为主的w-mo-v复合固溶强化,并加入微量nb和n元素,形成碳氮化物(主要为vc、vn,m

23

c6和m7c3)弥散沉淀强化,制得一种成本低、强度高的新型低合金贝氏体型耐热钢。该钢主要用于制造大型电站锅炉的受热面、压力管道和集箱等部件用管。

3.在国内早期应用中,主要采用t23(下口径)钢管做电站锅炉用水冷壁。在应用中陆续发现,t23钢管在制造过程及在运行中,容易在焊口热影响区部位产生焊接裂纹及再热裂纹导致质量事故频繁发生,引起电站行业的普遍不满,用户开始陆续拒绝使用t23钢管用做水冷壁用管,导致t23钢管逐渐被锅炉和电力行业弃用,p23(大口径厚壁)钢管的应用也因此而停滞。

4.在焊缝热影响区出现的裂缝和运行期间出现的再热裂纹,虽然在焊接裂纹领域属于两种裂纹,及前者属于冷裂纹,后者属于再热裂纹。但是,在开裂机理上均属于拘束应力没有得到释放与抑制,母材及其热影响区周边区域的塑形储备不足,在微量元素偏聚或析出物的局部析出导致局部的应力集中的不利条件下,产生延迟裂纹;对于焊接期间没有造成开裂的,在后续的热运行工作状态下,由于微量元素在晶界等薄弱位置析出引起该区域高温强度降低,在结构应力等外部因素的影响下,形成再热裂纹。t23钢管中的cr、mo、v、nb、ti、b等都是强碳化物形成元素,对再热裂纹形成影响很大。如果材料在冶炼中没有严格控制硫、磷等有害低熔点的含量,则更容易产生再热性裂纹,对于p23大口径厚壁管来讲,由于尺寸效应的存在,产生裂纹的倾向性则更大。

5.目前,按照现有标准要求(gb/t 5310-2017)制造方法得到的t23/p23钢管,其成品冲击值低于或略高于通常用户要求a

kv

≥27j的冲击吸收功测试数值。这样低的冲击值对产品制造和后期的安全运行都会产生非常大的不确定性,更谈不上安全保证。因此,在钢管制造中的热加工工序中,控制t23/p23可能产生的脆化行为,对保证t23/p23材质的强韧性和良好的焊接工艺性非常有益,同时,在克服了t23/p23钢管原始材质脆化行为以后,对t23钢管在火电机组水冷壁等部件的重新应用以及p23钢管在压力管道和集箱等部件上的推广,有着非常重要的意义。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法,通过将正火后的无缝钢管进行回火预处理,然后再进行回火

热处理从而得到2.25cr-1.6w-v-nb耐热合金无缝钢管;本发明通过先进行回火预处理,使得多元微量合金元素在较低温度下在马氏体/贝氏体基体中均匀、多区域的弥散析出,然后通过较高温度下的回火热处理,进一步增加析出物的尺寸和数量,降低马氏体/贝氏体基体中的位错密度;本发明的方法能够避免通过现有标准要求(正火 回火)热处理,多元微量合金元素快速在晶界等元素易聚集区域的集中析出,从而能够改善热处理后的金相组织及其析出物形态,提高钢管的强韧性和厚壁钢管的均质性。

7.为了实现以上目的,本发明采用以下技术方案:

8.一种提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法,依次包括如下工序:合金冶炼、管坯制备、制管、正火、回火预处理、回火热处理;

9.其中,在所述回火预处理工序中,回火预处理的保温温度为400℃~600℃(比如450℃、480℃、500℃、550℃、580℃),保温后在空气中进行冷却。

10.在上述提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法中,作为一种优选实施方式,在所述回火预处理工序中,所述回火预处理的次数为小于等于3次;优选地,所述回火预处理的次数为两次。

11.在本发明中,通过在正火工序后和回火热处理工序前进行回火预处理,目的在于使2.25cr-1.6w-v-nb无缝钢管中尚未转变的少量残余奥氏体继续转变成马氏体或贝氏体;此外,在400℃~600℃下进行回火预处理,能使v、nb、ti等碳、氮化物的析出物在原位析出,从而使其在很小的区域范围内长大(纳米级距离),实现析出物的弥散分布和纳米级尺寸细小析出物(v、nb、ti与c、n)的强韧性良好的匹配,进而增强钢管的强韧性,同时能够防止析出物快速长大和大范围迁移至晶界,从而引起材料脆化;通过两次以上的回火预处理(不超过三次),则析出物的弥散程度会更均匀、颗粒数量将会更多,更有利于材料均质化的有效控制;本发明的制造方法能够避免通过现有标椎要求制造中采取直接回火热处理,多元微量合金元素快速在晶界等元素易聚集区域的集中析出,从而能够改善正火后的金相组织及其析出物形态,提高钢管的强韧性和厚壁钢管的均质性。在本发明中,回火预处理的温度高于600℃或低于400℃对于2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的提高幅度小或未明显提高。

12.在上述提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法中,作为一种优选实施方式,在所述回火预处理工序中,均温时间为3min/mm(分钟/壁厚)。

13.具体地,本发明所述制造方法为:

14.合金冶炼工序:采用电炉冶炼、炉外精炼、真空脱气冶炼工艺冶炼出合金钢液;

15.管坯制备工序:将上述合金钢液通过铸造、锻造或者连铸工艺制成管坯;

16.制管工序:将上述管坯在加热炉内加热,通过热轧得到钢管;

17.正火工序:将上述钢管在加热炉内充分加热保温,确保钢管完全奥氏体化,然后进行快速冷却处理;

18.回火预处理:将上述经快速冷却处理得到的钢管放置在热处理炉内进行回火预处理,回火预处理的保温温度控制在400℃~600℃,保温后在空气中进行冷却;

19.回火热处理:将上述回火预处理得到的钢管放置在热处理炉内进行回火热处理。

20.在上述提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法中,作为一种优选实施方式,在所述正火工序中,正火保温温度为1040℃~1180℃(比如1060℃、1080℃、

1100℃、1120℃、1140℃、1160℃),均温时间为1.5min/mm(分钟/壁厚)。

21.在上述提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法中,作为一种优选实施方式,在所述正火工序中,进行快速冷却处理至400℃以下,更优选冷却至室温;优选地,所述冷却速率≥50℃/min,更优选冷却速率≥300℃/min;优选地,所述快速冷却处理采取水冷或水雾冷却。

22.本发明中,在正火工序中进行快速冷却处理,能够抑制多元微量合金元素及其碳、硼、氮等小尺寸原子沿晶界析出和扩散;本发明中,正火工序中进行快速冷却处理和回火预处理是提升材料韧性水平的关键工序。若在正火工序中不进行快速冷却处理,会有析出物沿晶界析出,从而导致制得的2.25cr-1.6w-v-nb耐热合金无缝钢管的冲击韧性大幅度降低,通过正火工序中进行快速冷却处理,能够抑制析出物沿晶界析出,为后续改善无缝钢管的冲击韧性奠定基础。

23.在上述提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法中,作为一种优选实施方式,在所述回火热处理工序中,回火保温温度为730℃~800℃(比如740℃、750℃、760℃、770℃、780℃),均温时间为2.5min/mm(分钟/壁厚)。

24.在上述提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法中,作为一种优选实施方式,在所述回火热处理工序中,进行快速冷却处理;优选地,所述冷却速率≥50℃/min;优选地,所述快速冷却处理采取水冷、水雾冷却或风冷。

25.本发明中,若回火热处理工序中采用缓慢冷却,则不利于保证2.25cr-1.6w-v-nb耐热合金无缝钢管的强度要求以及保持较高冲击韧性。

26.在上述提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法中,作为一种优选实施方式,所述无缝钢管中各元素的质量百分比为:c 0.04%~0.10%、si≤0.50%、mn 0.10%~0.60%、p≤0.030%、s≤0.010%、cr 1.90%~2.60%、mo 0.050%~0.30%、v 0.20%~0.30%、nb 0.02%~0.08%、n≤0.010%、al≤0.030%、w 1.45%~1.75%、b 0.002%~0.006%、ti 0.010%~0.060%、ni≤0.40%,余量为fe和不可避免杂质。

27.上述提升2.25cr-1.6w-v-nb耐热合金无缝钢管冲击韧性的方法中,作为一种优选实施方式,所述无缝钢管的外径为51mm~800mm(比如80mm、150mm、300mm、500mm、700mm),壁厚为4.5mm~150mm(比如10mm、20mm、30mm、35mm、45mm、50mm、70mm、90mm、110mm、130mm)。

28.本发明的目的之二在于提供一种2.25cr-1.6w-v-nb耐热合金无缝钢管,所述无缝钢管采用上述方法制得。

29.一种2.25cr-1.6w-v-nb耐热合金无缝钢管,所述无缝钢管的屈服强度≥400mpa,抗拉强度≥510mpa,断后伸长率≥20%,冲击吸收功≥40j。

30.本发明的目的之三在于提供一种2.25cr-1.6w-v-nb耐热合金钢管在超超临界发电机组中的应用,作为蒸汽管道、集箱部件、水冷壁用合金管的应用。

31.本发明与现有技术相比,具有如下积极效果:

32.(1)本发明通过采取电炉/转炉冶炼

→

炉外精炼

→

真空脱气

→

锻制管坯

→

热轧制管

→

正火

→

回火预处理

→

回火热处理工序,从而制造得到2.25cr-1.6w-v-nb耐热合金无缝钢管;通过在正火工序后和回火热处理工序前进行回火预处理,能使v、nb、ti等碳、氮化物的析出物在原位析出,从而使其在很小的区域范围内长大(纳米级距离),实现析出物的弥散分布和纳米级尺寸细小析出物(v、nb、ti与c、n)的强韧性良好的匹配,进而增强钢管的强

韧性;

33.(2)通过本发明的方法得到的2.25cr-1.6w-v-nb耐热合金无缝钢管,其屈服强度≥400mpa,抗拉强度≥510mpa,断后伸长率≥20%,冲击吸收功≥40j。

34.(3)通过本发明的方法得到的2.25cr-1.6w-v-nb耐热合金无缝钢管在超超临界发电机组中的应用,作为蒸汽管道、集箱部件、水冷壁用合金管的应用。

附图说明

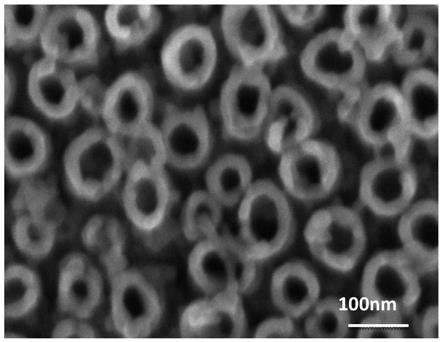

35.图1为本发明实施例1制得的无缝钢管的

×

200倍的金相组织图;

36.图2为本发明实施例1制得的无缝钢管的

×

500倍的金相组织图;

37.图3为本发明实施例2制得的无缝钢管的

×

200倍的金相组织图;

38.图4为本发明实施例2制得的无缝钢管的

×

500倍的金相组织图;

39.图5为本发明对比例1制得的无缝钢管的

×

200倍的金相组织图;

40.图6为本发明对比例1制得的无缝钢管的

×

500倍的金相组织图;

具体实施方式

41.下面将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够实践和再现。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

42.以下实施例中通过合金冶炼工序得到的合金钢的牌号为t23/p23(化学成分为2.25cr-1.6w-v-nb),各元素成分的质量百分比如表1所示;

43.表1 2.25cr-1.6w-v-nb合金钢中各元素成分的质量百分比(余量为fe和不可避免杂质)

44.csimnpscrmowvnbnalbniti0.0620.220.350.0090.0032.220.221.500.2070.0380.00650.0010.00420.090.0314

45.实施例1

46.合金冶炼工序:采用电炉冶炼、炉外精炼、真空脱气冶炼工艺冶炼出合金钢液;

47.管坯制备工序:将上述合金钢液通过铸造得到铸锭、然后将其锻造成管坯;

48.制管工序:将上述管坯在环形加热炉内加热,均热段温度为1240℃,均温时间为3min/mm,然后采用460阿塞尔热轧管机组制成荒管389mm

×

41.5mm(直径

×

壁厚);

49.正火工序:将上述荒管在步进式加热炉内进行加热,加热至1050℃进行均温,均温时间为1.5min/mm,然后水雾冷至室温,冷却速率大于50℃/min;

50.回火预处理:将上述经水雾冷却处理得到的钢管放置在步进式加热炉内进行回火预处理,回火预处理的保温温度为560℃,均温时间为3min/mm,保温后在空气中进行冷却至室温(回火预处理的次数为一次);

51.回火热处理:将上述回火预处理得到的钢管放置在步进式加热炉内进行回火热处理,回火热处理的保温温度为760℃,均温时间为2.5min/mm,然后采用水冷快速冷却至室温,冷却速率大于50℃/min;

52.通过内外机械修磨工艺得到规格为335.6mm(

±

5mm)

×

40mm(

±

3mm)

×

6.8m的

2.25cr-1.6w-v-nb耐热合金无缝钢管;图1、图2为实施例1的金相组织,由图中可看出,经过一次回火预处理后得到的2.25cr-1.6w-v-nb耐热合金无缝钢管,其金相组织析出的碳化物细小、均匀。

53.实施例2

54.实施例2中除了回火预处理工序与实施例1略有不同以外,其余均与实施例1相同,实施例2中回火预处理的次数为两次;图3、图4为实施例2的金相组织,由图中可看出,经过两次回火预处理后得到的2.25cr-1.6w-v-nb耐热合金无缝钢管,其金相组织析出的碳化物更弥散、更细小、更均匀,对改善材料的综合性能非常有利,更有利于改善材料的脆化倾向。

55.对比例1

56.合金冶炼工序:采用电炉冶炼、炉外精炼、真空脱气冶炼工艺冶炼出合金钢液;

57.管坯制备工序:将上述合金钢液通过铸造得到铸锭、然后将其锻造成φ390mm管坯;

58.制管工序:将上述管坯在环形加热炉内加热,均热段温度为1240℃,均温时间为3min/mm,然后采用460阿塞尔热轧管机组制成荒管389mm

×

41.5mm(直径

×

壁厚);

59.正火工序:将上述荒管在步进式加热炉内进行加热,加热至1050℃进行均温,均温时间为1.5min/mm,然后保温后在空气中进行冷却至室温;

60.回火热处理:将上述正火处理得到的钢管放置在步进式加热炉内进行回火热处理,回火热处理的保温温度为760℃,均温时间为2.5min/mm,然后保温后在空气中进行冷却至室温。

61.通过内外机械修磨工艺得到规格为335.6mm(

±

5mm)

×

40mm(

±

3mm)

×

6.8m的2.25cr-1.6w-v-nb耐热合金无缝钢管(其金相组织图如图5和图6所示),其金相组织析出的碳化物沿晶界析出,相比于实施例1析出的碳化物更粗大。

62.对比例2

63.对比例2中除了回火预处理工序与实施例1略有不同以外,其余均与实施例1相同,对比例2中回火预处理保温温度为350℃。该对比例采用了低于400℃的回火预处理保温温度,属于低温回火,基本没有颗粒析出,也就不会控制析出物的大小和析出位置起作用,起不到提高冲击功的作用。

64.对比例3

65.对比例3中除了回火预处理工序与实施例1略有不同以外,其余均与实施例1相同,对比例3中回火预处理保温温度为650℃。该对比例因为回火预处理保温温度偏高,无法避免多元微量合金元素快速在晶界等元素易聚集区域的集中析出,无法改善管材的室温冲击功,得到的管材室温冲击功低。

66.性能测试

67.将本技术实施例1~2和对比例1~3得到的2.25cr-1.6w-v-nb耐热合金无缝钢管分别进行拉伸试验(取壁厚中心位置)(按照gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》)、进行室温冲击试验(取壁厚1/4位置)(按照gb/t 229-2020《金属材料夏比摆锤冲击试验方法》)、进行超声探伤试验(按照gb/t 5777-2019《无缝和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的全圆周自动超声检测》)、进行涡流探伤(按照gb/t7735-2018《无缝和焊接(埋弧焊除外)钢管缺欠的自动涡流检测》),检测结果如表2所示。

68.表2本技术实施例1-2和对比例1-3得到2.25cr-1.6w-v-nb耐热合金无缝钢管的性能数据

[0069][0070]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。