1.本发明涉及铁水运输和储存设备的罐口保温技术,特别涉及一种混铁车空罐保温用的简易型罐盖及其制作方法。

背景技术:

2.鱼雷型混铁车,简称混铁车,是一种大型铁水运输设备,可替代炼钢的混铁炉和普通的铁水罐车,也可在铁水运输过程中完成脱硫、脱磷等操作工序。混铁车在运输铁水的过程中,一般要经过受铁、铁水预处理、扒渣、等待、倒铁和空罐回运等阶段,铁水运输、等待时间历时较长,加之铁水温度较高,铁水热量以热传导、热辐射和热对流三种方式损失。相关研究表明,混铁车罐衬蓄热损失、罐壁散热和铁水表面辐射热损失分别占热量总损失的45%~50%、20%和20%~30%,其中铁水表面辐射热损失以罐口热损失为主。运输、等待时间越长,铁水温降越大,铁水温降过大会导致混铁车罐底出现结底、结壳甚至是整罐冻死的状况,且温降过大会造成炼钢过程能耗的大幅上升。

3.铁水保温,特别是减少混铁车罐衬蓄热损失尤为重要。在鱼雷型混铁车结构已固定的前提下,减少罐衬蓄热损失的重点之一是减少混铁车空罐运行时的温降,可通过减少空罐运行时间、空罐保温实现。一般来说,混铁车的一个运行周期约5~8小时,其中空罐时间约3~5小时,空罐时间越长、罐衬温降越大,则罐衬蓄热损失越大。减少空罐运行时间可通过调度优化实现,但在输送线路固定、设备设施固定的条件下,可优化空间较小、难度较大;空罐保温可通过烘烤或加装罐盖实现,但烘烤代价高且操作不便。由此,混铁车空罐运行时加装罐盖是最为简单、有效的保温方法。此外,目前国内使用的混铁车,一般未安装罐盖,罐体内产生大量粉尘和烟雾直接排入大气中,造成周围环境污染。因此,罐车加盖保温减少铁水热损失并防止烟尘直接排入大气是未来铁水运输和储存设备的发展方向,传统的无盖铁水罐车将不再满足用户需求。

4.中国专利cn 103949630b公开了一种用于混铁车罐口封闭的保温盖,该保温盖将内外层耐火材料通过铆接件连接铺设在带有圆形凹槽的钢板内形成罐盖主体,钢板设有阶梯孔,阶梯孔上方布置有蜂窝状耐热体和挡雨器。该保温盖能有效降低铁水通过罐口的辐射散热,通过阶梯孔设置可以稳定罐内气压降低对保温盖的热冲击,但保温盖主体由钢板和内外层耐火材料浇筑而成,重量大,需要安装专门的起吊装置进行保温盖的开启和关闭,存在投资成本高、现场空间不足等问题,且在设备故障条件下难以人工启闭,易造成铁水事故。中国专利cn 105272301b公开了一种鱼雷罐罐盖内衬及其制备方法,该内衬由涂层和浇注料本体组成,涂层由钾长石、锂辉石、硅微粉与水等混合球磨制成,浇注料本体由矾土均化料颗粒、焦宝石颗粒等构成,浇注料浇筑到罐盖钢结构中,在表面涂装涂层后干燥、500~900℃烘烤即制成罐盖内衬。该内衬具有保温性能好、强度高、抗侵蚀性能优良和使用寿命长的特点,但其制备工艺较为复杂,尤其需要进行高温烘烤,程序较为繁琐且代价较高,此外,采用该内衬的鱼雷罐盖重量大,需安装专门起吊设置进行罐盖启闭,存在投资成本高、现场空间不足、应对故障难度大等问题。

5.另外,中国专利cn 103302278 b公开了一种鱼雷罐车自动加取盖装置,该装置包括钢结构框架,悬臂通过销轴与钢结构框架呈上下可转动式连接,悬臂与推动悬臂上下运动的提升液压缸连接,悬臂前端部与鱼雷罐盖的摆臂以回转支承为旋转支点相连接,摆动液压缸的一端固定在悬臂上,摆动液压缸的伸缩杆前端与鱼雷罐盖的连接臂连接;盖体上固装有摆臂。该装置通过提升液压缸实现罐盖的提升与下降,通过摆动液压缸实现罐盖的前后移动,从而实现罐盖的加取。该装置结构合理,操作简单,可有效实现鱼雷罐盖的加取动作,但该装置的电气系统安装在运输车上,存在现有运输车安装空间不足、高温下液压油及缸体密封材料易老化等问题,导致设备性能下降、故障率高、使用寿命短、维修困难。

6.由此可见,现有的混铁车罐盖主要针对混铁车的全运输流程,大多结构复杂、加工工艺繁琐,存在重量大、操作不便、需配套专门设备等问题,而且在突发故障时应变能力不足,主要表现为当设备出现故障时启闭困难、铁水装入倒出故障。因此,亟需开发一种结构简单、安装方便、投资成本低、故障率低的新型鱼雷型混铁车罐盖,以满足混铁车减少热损失、降低扬尘的使用要求。

技术实现要素:

7.本发明的目的在于提供一种混铁车空罐保温用的简易型罐盖及其制作方法,该罐盖通过框架板、中心件、支撑件和连接线构成圆盘形框架,并在框架结构内填充耐火隔热材料,加装在空罐运行的混铁车罐口上,能满足空罐保温和罐衬蓄热的要求,且制作方法简便、易于实现。

8.本发明是这样实现的:一种混铁车空罐保温用的简易型罐盖,包括框架板、中心件、支撑件、连接线和耐火隔热层;所述框架板为圆弧形板状,偶数数量的框架板围合成圆盘形框架,所述耐火隔热层填充在框架内;所述耐火隔热层的上侧面中心设置中心件;所述若干支撑件沿圆盘径向等间距设置在耐火隔热层的上侧面,支撑件的两端分别与中心件、框架板固接,且每个框架板上的支撑件对称分布;所述框架板在靠近耐火隔热层下侧面的板面上沿周向等间距设置若干连接孔,连接孔内设置连接线,以圆盘轴为中心对称的两块框架板通过连接线连接,若干连接线在耐火隔热层的下侧面形成网状结构。

9.所述支撑件的一端上设置通孔并与中心件上设置的通孔通过第一紧固件连接,支撑件的另一端沿圆盘轴向向下延伸出带通孔的弯折部,弯折部与框架板上设置的通孔通过第二紧固件连接。

10.所述框架板在下侧边固设限位件,若干限位件沿圆盘周向等间距分布。

11.所述框架板、中心件和支撑件为金属材质。

12.所述连接线为金属丝。

13.所述框架板的圆心角为60~90

°

,框架板沿圆盘轴向的长度为50~150mm,框架板的板厚度为2~8mm。

14.所述中心件为圆形板状或方形板状。

15.所述支撑件为长条板状或长条方管。

16.一种混铁车空罐保温用的简易型罐盖的制作方法,其步骤包括:

步骤一,准备若干框架板,框架板上开设连接孔,然后通过固定模具摆放好位置和角度,构成圆盘形框架;步骤二,先选择两块以圆盘轴为中心对称的框架板,将连接线依次穿过这两块框架板上的连接孔,并将连接线的两端固接在框架板上,再将其他以圆盘轴为中心对称的每两块框架板按同样的方法连接;步骤三,将耐火材料填装在圆盘形框架内构成耐火隔热层;步骤四,将若干支撑件的一端固接在框架板上;步骤五,将中心件放置在圆盘形框架的轴中心处,并与每个支撑件的另一端固接。

17.所述步骤五中,所述框架板在下侧边设置有限位件,将限位件固定在框架板上。

18.本发明混铁车空罐保温用的简易型罐盖,是由框架板、中心件、支撑件和连接线构成圆盘形框架,并在框架结构内填充耐火隔热材料,不仅整体结构简洁、重量轻便、易于制作、成本低廉,而且能实现显著的隔热保温效果,其中,框架板用于构成罐盖的圆盘形状框架结构;中心件和支撑件用于固定和支撑框架结构,避免框架板向内收缩、罐盖直径缩小,以确保罐盖能遮盖住混铁车罐口;通过连接线将框架板的下侧边沿连接使得圆盘形框架结构更为稳定,并对耐火隔热层起到了支撑作用。另外,圆盘形的中心件能方便吸盘装置将罐盖加装到混铁车罐口,限位件的设置能保证罐盖定位在混铁车罐口位置。当混铁车运行到高炉出铁口时,铁水倾泻同时融化罐盖的圆盘中心,随即罐盖边缘内陷被带入罐内融化,适用于一次性使用,无需在罐车上配备专门的电气装置用于罐盖启闭,也不会发生故障时应变困难的问题。本发明混铁车空罐保温用的简易型罐盖的制作方法,步骤简洁,易于操作,适用于制作一次性使用的简易型罐盖,大大缩短了罐盖制作时间,有效地提高了生产效率。

19.本发明与现有技术相比,具有如下有益效果:能保证混铁车空罐运行时的隔热保温效果,结构简洁、重量较轻,方便使用,成本低廉,且制作方法易于实现,提高效率。

附图说明

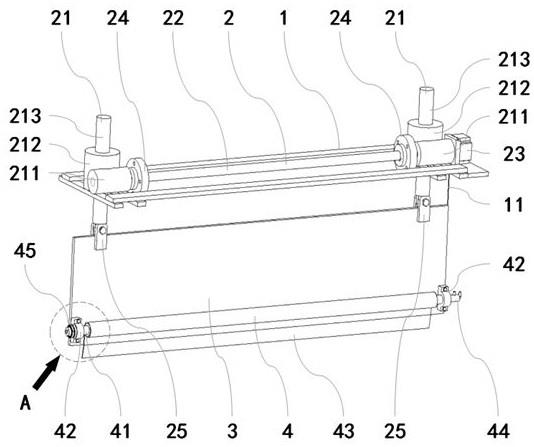

20.图1为本发明混铁车空罐保温用的简易型罐盖的实施例一的罐盖的立体结构示意图;图2为本发明的实施例一的框架板的位置示意图;图3为本发明的实施例一的框架板和连接线的连接示意图;图4为本发明的实施例一的隔热耐火层填充时的结构示意图;图5为本发明的实施例一的支撑件的安装结构示意图;图6为本发明的实施例二的罐盖的立体结构示意图;图7为本发明的实施例三的罐盖的立体结构示意图。

21.图中,1框架板,11连接孔,2中心件,3支撑件,31第一紧固件,32第二紧固件,4连接线,5耐火隔热层,6限位件。

具体实施方式

22.下面结合附图和具体实施例对本发明作进一步说明。

23.实施例一参见图1~图5,一种混铁车空罐保温用的简易型罐盖,包括框架板1、中心件2、支撑件3、

连接线4和耐火隔热层5。

24.参见图2~图4,框架板1为圆弧形板状,偶数数量的框架板1围合成圆盘形框架,耐火隔热层5填充在圆盘形框架内。框架板1在靠近耐火隔热层5下侧面的圆弧形板面上沿周向等间距设置若干连接孔11,连接孔11内设置连接线4,以圆盘轴为中心对称的两块框架板1通过连接线4连接,连接线4为金属丝,若干连接线4在耐火隔热层5的下侧面形成网状结构,网状结构对耐火隔热层起到包裹和支撑的作用。框架板1的圆心角优选为60~90

°

,框架板1沿圆盘轴向的长度为50~150mm,框架板1的板厚度为2~8mm。

25.本实施例中,优选地,框架板1的数量为四个,框架板1的圆心角为75

°

,框架板1沿圆盘轴向的长度为100mm,框架板1的板厚度为5mm,框架板1构成的圆盘形框架的直径与混铁车罐口口径相匹配,圆盘形框架的直径为1600mm。连接孔的孔间距为100~300mm,本实施例优选为200mm。连接线4的直径为2~5mm,本实施例中优选为3mm。框架板1为金属材质,可选用q235普通碳素结构钢、310s不锈钢或309s不锈钢等。连接线4为金属材质,可选用q235普通碳素结构钢。

26.参见图1,耐火隔热层5的上侧面的中心设置中心件2,中心件2优选为圆形板状,圆半径为100~200mm、板厚度为3~20mm。本实施例中,圆半径优选为150mm、板厚度优选为10mm。中心件2为金属材质,可选用q235普通碳素结构钢、310s不锈钢或309s不锈钢等。

27.参见图5,支撑件3沿圆盘径向等间距设置在耐火隔热层5的上侧面,本实施例中,支撑件3的数量为四个,分别与框架板1一一对应,将框架板1和中心件2连接固定。具体地,每个支撑件3的一端与中心件2的圆盘板下侧面固定焊接,每个支撑件3的另一端与框架板1的圆弧形板面上侧的中心处固定焊接,这样使得连接在每个框架板1上的支撑件3重量能对称分布,且四个支撑件3沿圆盘径向等间距分布,保证圆盘形框架重量分布均匀,结构稳定。支撑件3为长条形板状,板的宽度为20~50mm,厚度为10~50mm。本实施例中,板的宽度优选为32mm,厚度优选为10mm,长度为750mm。支撑件3为金属材质,可选用q235普通碳素结构钢、310s不锈钢或309s不锈钢等。

28.耐火隔热层5由耐火棉构成,耐火棉为硅酸铝、岩棉、莫来石纤维毡等耐高温材料。

29.另外,参见图1,框架板1在下侧边固定设置限位件6,若干限位件6沿圆盘周向等间距分布。本实施例中,限位件6的数量为四个,形状优选为柱状结构,并固定焊接在框架板1圆弧形板面下侧的中心处,用于将罐盖定位在混铁车罐口上。

30.根据上述的混铁车空罐保温用的简易型罐盖,其制作方法包括如下步骤:步骤一,准备四个框架板1,框架板1上开设连接孔11,然后通过固定模具摆放好位置和角度,初步构成圆盘形框架的外形,参见图2。

31.步骤二,先选择两块以圆盘轴为中心对称的框架板1,将连接线4依次穿过这两块框架板1上的连接孔11,再选择另外两块以圆盘轴为中心对称的框架板1,按同样的方法连接,由此在圆盘形框架的底部构成一个十字交叉的网状结构,参见图3。

32.步骤三,将耐火材料填装在圆盘形框架内构成耐火隔热层5,参见图4。

33.步骤四,准备四个支撑件3,将每个支撑件3的一端焊接固定在一个框架板1上,参见图5。

34.步骤五,将中心件2放置在圆盘形框架的轴中心处,并与每个支撑件3的另一端焊接固定;准备四个限位件6,将每个限位件6焊接固定在一个框架板1上,参见图1。

35.实施例二参见图6,一种混铁车空罐保温用的简易型罐盖,与实施例一不同的是,支撑件3的一端上设置通孔并与中心件2上设置的通孔通过第一紧固件31连接,支撑件3的另一端沿圆盘轴向向下延伸出带通孔的弯折部,弯折部与框架板1上设置的通孔通过第二紧固件32连接。支撑件3、中心件2和框架板1上的通孔内均设置螺纹,第一紧固件31和第二紧固件32为螺栓。本实施例中,优选地,支撑件3的弯折部沿圆盘轴向的长度为框架板沿圆盘轴向的长度的一半,即支撑件3的弯折部沿圆盘轴向的长度为50mm。

36.根据上述的混铁车空罐保温用的简易型罐盖,其制作方法与实施例一的制作方法不同的是,步骤四中,每个支撑件3的弯折部与框架板1通过螺栓固定连接,步骤五中,中心件与每个支撑件的一端通过螺栓固定连接。

37.实施例三参见图7,一种混铁车空罐保温用的简易型罐盖,与实施例一不同的是:中心件2为方形板状,边长为200~400mm,板厚度为3~20mm,本实施例中,边长优选为300mm,厚度优选为10mm;支撑件3为带有一定刚度的长条方管形状,方管长度为750mm,方管截面的尺寸为长边32mm,短边25mm,方管管壁厚度为1.5mm。

38.本发明混铁车空罐保温用的简易型罐盖,罐盖结构简洁、质量轻便、易于使用和制作,且成本低廉,尤其适合作为混铁车空罐运行时的一次性使用装置。另外,在混铁车空罐受铁时,一般高炉出来的铁水不会直接冲击罐盖轴心,会先将轴心旁边的部分融化,随后罐盖的其他部分落入罐内,而且本发明的罐盖尺寸一般较大,在运行过程中由于自重和高温烘烤,罐盖中心会略向下凹陷,这样也可避免受铁时铁水大范围溅出。本发明相较于传统的长寿盖能避免偶发性故障,轻便简单的结构设计和方便操作的制作方法能满足罐盖一次性使用的要求,并兼顾稳定性、结构刚性和保温性能,与传统罐盖的笨重结构形成鲜明对比。

39.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。