一种内设l型空管铸件的熔模铸造成型方法

技术领域

1.本发明涉及铸造工艺技术领域,特别是指一种内设l型空管铸件的熔模铸造成型方法。

背景技术:

2.熔模精密铸件在航空航天领域应用广泛,在熔模铸造工艺过程中首先需要根据需要铸造的铸件形状特征制备相应的蜡模,为了方便后期浇注熔炼为液体状的合金材料,蜡模表面通常需要粘接若干个浇道,再将所有浇道通过冒口粘接在一起构成模组,然后再在模组表面喷撒耐火砂,通过对模组进行高温焙烧使模组以内含有的蜡全部融去,这时制得型壳,最后再向型壳以内浇注熔炼为液体状的合金材料,从而制得铸件。随着技术的发展,人们对铸件产品的功能方面的要求越来越多,相应地对铸件产品形状和结构提出了更高的需求,空心铸件产品即为一种极为重要的铸件产品,现有技术中,为了铸造成型空心铸件,通常需要在实体蜡模内部插装相应的由耐高温材料制成的型芯,然后再按照常规的熔模铸造工艺铸造成型,从而在型芯安装位置处在相应的铸件内部形成相应的空腔结构,然而,当铸件上空腔结构的长径比较大并且存在折弯时,则容易存在以下缺陷:一是型芯虽然由耐高温材料制成,但其脆性较大,在经过脱蜡、高温焙烧及浇注合金液等工序时极易出现芯棒断裂,使成品铸件内部空腔结构的尺寸出现偏差,影响了成品铸件的成型质量;二是由于型芯存在折弯,将型芯插装在蜡模件以内以及从成型后的铸件内取出相应的型芯均十分困难,生产效率难以提升。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种内设l型空管铸件的熔模铸造成型方法。

4.本发明通过以下技术方案得以实现。

5.本发明提供了一种内设l型空管铸件的熔模铸造成型方法,包括以下步骤:

6.先制备主蜡件、支蜡件和l型实心型芯,所述型芯插装于所述主蜡件或支蜡件内,再将主蜡件与支蜡件粘接在一起组成整体蜡模,所述整体蜡模与用户设计图纸中的图样外形形状、大小一致,然后向所述整体蜡模表面涂撒耐火材料后对其进行焙烧后制得型壳,最后向所述型壳以内浇注熔炼为液体状态的合金材料,待合金材料凝固后,清理去除型壳和型芯获得内设l型空管铸件。

7.所述芯棒的材质是陶瓷。

8.所述内设l型空管铸件的熔模铸造成型方法还包括以下步骤:

9.所述芯棒表面设置有若干个工艺孔,当向所述型壳以内浇注熔炼为液体状态的合金材料,合金材料凝固后形成铸件,该工艺孔在所述铸件上形成对应的孔,在清理去除型壳和芯棒以后,采用焊接方式对工艺孔进行补焊消除。

10.所述工艺孔数量为2-3个。

11.所述内设l型空管铸件的熔模铸造成型方法还包括以下步骤:在制备型芯以后,在

型芯两侧定位芯头(两端)表面涂覆防裂材料形成防裂层。

12.所述防裂层的厚度为0.3mm。

13.所述防裂材料为蜡料。

14.所述合金材料为钛合金。

15.本发明的有益效果在于:采用本发明的技术方案,通过将整体蜡模划分为主蜡件与支蜡件,将型芯插装于主蜡件或支蜡件,使型芯便于插装,降低了工艺难度,通过在主蜡件和支蜡件上设置工艺孔,一方面,使芯型芯在插装于主蜡件或支蜡件内时能通过工艺孔进行定位,减少型芯插装时的误差,为提升铸件成型尺寸精度奠定了基础,另一方面,在使用耐火材料制壳时,相应的工艺孔形成凸起,对型芯起到支撑作用,能够防止型芯出现断裂,提升了铸件成型质量,此外,还通过在型芯芯头(两端)表面涂覆防裂层,减少了型芯本身脆性的危害,进一步防止型芯出现断裂,提升了铸件成型质量。

附图说明

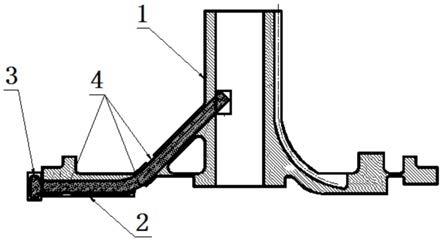

16.图1是本发明整体蜡模的结构示意图;

17.图2是本发明图1中整体蜡模型芯芯头(末端)局部放大示意图。

18.图中:1-主蜡件,2-支蜡件,3-型芯,4-工艺孔,5-防裂层。

具体实施方式

19.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

20.如图1、图2所示,本发明提供了一种内设l型空管铸件的熔模铸造成型方法,包括以下步骤:

21.先制备主蜡件1、支蜡件2和l型实心型芯3,l型实心型芯3插装于主蜡件1或支蜡件2内,再将主蜡件1与支蜡件2粘接在一起组成整体蜡模,整体蜡模与用户设计图纸中的图样外形形状、大小一致,然后向整体蜡模表面涂撒耐火材料后对其进行焙烧后制得型壳,最后向型壳以内浇注熔炼为液体状态的合金材料,待合金材料凝固后,清理去除型壳和型芯3获得内设l型空管铸件。

22.进一步地,优选型芯3的材质是陶瓷。内设l型空管铸件的熔模铸造成型方法还包括以下步骤:

23.型芯3表面设置有若干个工艺孔4,当向型壳以内浇注熔炼为液体状态的合金材料,合金材料凝固后形成铸件,该工艺孔4在铸件上形成对应的孔,在清理去除型壳和型芯3以后,采用焊接方式消除工艺孔。优选工艺孔4数量为2-3个。

24.此外,内设l型空管铸件的熔模铸造成型方法还包括以下步骤:在制备型芯3以后,在型芯3芯头(两端)表面涂覆防裂材料形成防裂层5。防裂层5的厚度为0.3mm。防裂材料为蜡料。合金材料为钛合金。

25.采用本发明的技术方案,通过将整体蜡模划分为主蜡件与支蜡件,将芯棒插装于主蜡件或支蜡件,使芯棒便于插装,降低了工艺难度,通过在主蜡件和支蜡件上设置工艺孔,一方面,使型芯在插装于主蜡件或支蜡件内时能通过工艺孔进行定位,减少型芯插装时的误差,为提升铸件成型尺寸精度奠定了基础,另一方面,在使用耐火材料制壳时,相应的工艺孔形成凸起,对型芯起到支撑作用,能够防止型芯出现断裂,提升了铸件成型质量,此

外,还通过在型芯芯头(两端)表面涂覆防裂层,减少了型芯本身脆性的危害,进一步防止型芯出现断裂,提升了铸件成型质量。

技术特征:

1.一种内设l型空管铸件的熔模铸造成型方法,其特征在于:包括以下步骤:先制备主蜡件(1)、支蜡件(2)和l型实心型芯(3),所述l型实心型芯(3)插装于所述主蜡件(1)或支蜡件(2)内,再将主蜡件(1)与支蜡件(2)粘接在一起组成整体蜡模,所述整体蜡模与用户设计图纸中的图样外形形状、大小一致,然后向所述整体蜡模表面涂撒耐火材料后对其进行焙烧后制得型壳,最后向所述型壳以内浇注熔炼为液体状态的合金材料,待合金材料凝固后,清理去除型壳和l型实心型芯(3)获得内设l型空管铸件。2.如权利要求1所述的内设l型空管铸件的熔模铸造成型方法,其特征在于:所述l型实心型芯(3)的材质是陶瓷。3.如权利要求1所述的内设l型空管铸件的熔模铸造成型方法,其特征在于:所述内设l型空管铸件的熔模铸造成型方法还包括以下步骤:所述主蜡件和支蜡件表面设置有若干个工艺孔(4),当向所述型壳以内浇注熔炼为液体状态的合金材料,合金材料凝固后形成铸件,该工艺孔(4)在所述铸件上形成对应的孔,在清理去除型壳和芯棒(3)以后,采用焊接方式对工艺孔进行补焊。4.如权利要求3所述的内设l型空管铸件的熔模铸造成型方法,其特征在于:所述工艺孔(4)数量为2-3个。5.如权利要求3所述的内设l型空管铸件的熔模铸造成型方法,其特征在于:所述内设l型空管铸件的熔模铸造成型方法还包括以下步骤:在制备陶瓷型芯(3)以后,在陶瓷型芯(3)芯头部位(型芯两端)涂覆防裂材料形成防裂层(5)。6.如权利要求5所述的内设l型空管铸件的熔模铸造成型方法,其特征在于:所述防裂层(5)的厚度为0.3mm。7.如权利要求5所述的内设l型空管铸件的熔模铸造成型方法,其特征在于:所述防裂材料为蜡料,与蜡件为同种材料。8.如权利要求1所述的内设l型空管铸件的熔模铸造成型方法,其特征在于:所述合金材料为钛合金。

技术总结

本发明提供一种内设L型空管铸件的熔模铸造成型方法,包括以下步骤:先制备主蜡件、支蜡件和L型实心型芯,所述型芯插装于所述主蜡件或支蜡件内,再将主蜡件与支蜡件粘接在一起组成整体蜡模,所述整体蜡模与用户设计图纸中的图样外形形状、大小一致,然后向所述整体蜡模表面涂撒耐火材料后对其进行焙烧后制得型壳,最后向所述型壳以内浇注熔炼为液体状态的合金材料,待合金材料凝固后,清理去除型壳和陶瓷型芯获得内设L型空管铸件。采用本发明的技术方案,使型芯便于插装,降低了工艺难度,通过在主蜡件和支蜡件上设置工艺孔减少了型芯插装误差,制壳后工艺孔位置形成的凸起对型芯起到支撑作用,能够防止型芯断裂,提升了铸件成型质量。型质量。型质量。

技术研发人员:宋宏宝

受保护的技术使用者:贵州安吉航空精密铸造有限责任公司

技术研发日:2021.03.01

技术公布日:2022/3/10

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。