1.本发明涉及一种金属热处理装置和方法,尤其涉及一种淬火机与淬火炉之间的挡水装置及其控制方法。

背景技术:

2.淬火工艺是钢铁生产工艺中比较重要且常用的工艺,经淬火工艺后,钢铁产品的表面会形成较硬度较高的马氏体组织。

3.以某钢铁企业厚板生产线上的钢板淬火作业区为例,这里所说的厚板是指厚度较厚的钢板,在厚板生产工艺当中就一项淬火工艺,实现该淬火工艺的设备包括淬火炉和淬火机,通常是将淬火炉和淬火机连续设置,即淬火机的入口紧接着淬火炉的出口,实现该淬火工艺的过程包括:钢板先进入淬火炉中加热,钢板出淬火炉后就立即进入到淬火机中,淬火机对钢板喷水急降温。由于淬火机的入口紧接着淬火炉的出口,则就使得刚从淬火炉中出来的高温钢板能马上得到淬火机的喷水急降温,从而能得到较好的淬火工艺效果。但由于淬火炉的出口离淬火机的入口处太近,淬火机内的高压喷水很容易溅入到淬火炉的炉膛内,从而对淬火炉的加热效果造成较大影响。因此需要一种挡水装置来防止淬火喷水溅入到淬火炉内。

4.中国专利(cn201721290724.x)公开了一种消防电梯自动升降挡水板,包括挡水板,固定式液压升降机,控制电路和防水盒。该装置的缺点:1)固定式液压升降机发生管路泄漏,将无法保证能升起挡水板及防水盒;2)挡水板及防水盒没有调节机构,无法调节挡水板及防水盒的高度。

技术实现要素:

5.本发明的目的在于提供一种淬火机与淬火炉之间的挡水装置及其控制方法,该挡水装置及其控制方法能够有效防止淬火机的淬火喷水溅落到淬火炉中,从而避免淬火炉炉膛气氛遭到破坏。

6.为了实现上述技术目的,本发明采用如下技术方案:一种淬火机与淬火炉之间的挡水装置,包括安装支架、升降组件和挡板;所述安装支架固定安装在淬火机入口处,安装支架位于淬火机辊道上方;所述升降组件安装在安装支架上,所述挡板的上边部安装于升降组件的升降端,挡板与淬火机辊道运行方向垂直。

7.进一步地,所述挡水装置还包括耐火卷帘组件,所述耐火卷帘组件安装在挡板的下边部。

8.进一步地,所述耐火卷帘组件包括卷辊、两个卷辊轴承座和耐火卷帘,所述两个卷辊轴承座分别安装于挡板的两侧且位于挡板的下边部,所述卷辊通过两个卷辊轴承座安装在挡板的下边部,所述耐火卷帘卷绕在卷辊上。

9.进一步地,在所述卷辊的一端处设置有卷辊锁定机构。

10.进一步地,所述卷辊锁定机构包括第一圆孔板、第二圆孔板和锁定销,卷辊的一端

穿过第一圆孔板和第二圆孔板,第一圆孔板固定在卷辊轴承座上,第二圆孔板固定在卷辊上,第一圆孔板和第二圆孔板靠近在一起,第一圆孔板和第二圆孔板上开设有相互对应的锁销孔,所述锁定销同时穿过第一圆孔板和第二圆孔板上的锁销孔。

11.进一步地,所述耐火卷帘组件还包括冷却水旋转接头,卷辊内部设置有冷却水循环通路,所述冷却水旋转接头安装于卷辊的相对于卷辊锁定机构的另一端处,冷却水旋转接头与卷辊内部的冷却水循环通路连通。

12.进一步地,所述升降组件包括两个丝杆升降机构、升降传动轴和驱动电机,所述两个丝杆升降机构均安装在安装支架上,两个丝杆升降机构分别位于淬火机辊道的两侧,所述升降传动轴与两个丝杆升降机构的旋转驱动部同轴连接,所述驱动电机安装在安装支架上,驱动电机的驱动轴与升降传动轴驱动连接,所述挡板上边部的两侧分别安装于两个丝杆升降机构的升降端。

13.进一步地,所述挡水装置还包括拉线位置传感器,所述拉线位置传感器固定安装在安装支架上,拉线位置传感器的传感拉线与挡板连接。

14.一种基于上述挡水装置的淬火机与淬火炉之间的挡水装置控制方法,包括如下步骤:步骤1,在淬火机对淬火钢板进行喷水淬火之前,挡板处于升起待机位置;步骤2,对于即将离开淬火炉并进入淬火机的淬火钢板,判断淬火钢板的宽度是否超过预设的临界宽度,判断淬火钢板的厚度是否超过预设的临界厚度;步骤3,当淬火钢板离开淬火炉、进入淬火机并且淬火机开始喷水淬火时,若淬火钢板的宽度超过临界宽度或厚度超过临界厚度,则控制升降组件将挡板下降至预设的挡板工作高度;步骤4,当淬火钢板离开淬火机并且淬火机停止喷水淬火时,则控制升降组件将挡板上升至升起待机位置。

15.进一步地,所述步骤3还包括:所述挡板工作高度为耐火卷帘组件的耐火卷帘能接触到淬火钢板时的挡板高度。

16.在本发明的挡水装置中,挡板将淬火机内的淬火喷水与淬火炉的出口隔离开,从而防止淬火机的淬火喷水溅起落入到淬火炉中。升降组件可对挡板进行升降,从而可针对不同厚度的淬火钢板来调节挡板的高度。驱动电机优选伺服电机,伺服电机、涡轮蜗杆机构、丝杆机构三者配合运转,从而可实现对挡板升降高度的精准控制。拉线位置传感器能将挡板的高度信息反馈给驱动电机,驱动电机则可根据挡板的高度信息精准控制挡板的升降。耐火卷帘组件能较好地遮挡挡板与淬火钢板之间的间隙,从而进一步防止淬火机中的淬火喷水从挡板与淬火钢板之间的间隙溅出并落入到淬火炉中,且由于耐火卷帘是柔性的,因此不会对钢板的运行造成影响,而耐火卷帘本身所具有的耐火性而使其也不会受钢板高温的影响。在耐火卷帘组件中设置有卷辊锁定机构,卷辊锁定机构能够锁定耐火卷帘组件,这样可防止耐火卷帘被辊道和淬火钢板拽拉的意外情况发生。耐火卷帘组件上设置的调节螺母可方便转动调节卷辊。耐火卷帘组件内部设置的冷却水循环通路可防止卷辊受淬火钢板高温影响而变形。

17.本发明的挡水装置控制方法能根据淬火钢板进出淬火机进行喷水淬火的过程以及淬火钢板的宽度和厚度情况来合理控制挡板的升降,从而使得挡板的升降过程能完全配

合淬火工艺流程,既不影响淬火工艺流程的实施,也能达到防止淬火喷水溅入淬火炉的目的。

18.本发明的淬火机与淬火炉之间的挡水装置及其控制方法相对现有技术,其有有益效果在于:在不影响淬火工艺流程的情况下,能够有效防止淬火机的淬火喷水溅落到淬火炉中,从而避免淬火炉炉膛气氛遭到破坏,使淬火钢板在进行淬火前获得较好的加热效果。

附图说明

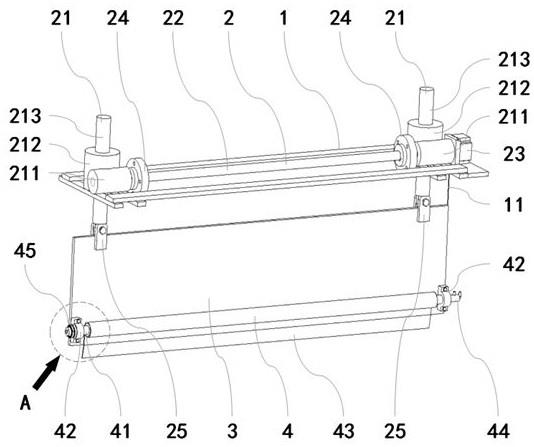

19.图1为本发明的淬火机与淬火炉之间的挡水装置的结构示意图;图2为本发明的挡水装置在淬火机中的结构示意图;图3为图1中箭头a所指处的局部放大图;图4为本发明的淬火机与淬火炉之间的挡水装置控制方法的流程图。

20.图中:1-安装支架、11-拉线位置传感器、2-升降组件、21-丝杆升降机构、211-蜗杆、212-涡轮、213-丝杆、22-升降传动轴、23-驱动电机、24-联轴器、25-吊耳、3-挡板、4-耐火卷帘组件、41-卷辊、42-卷辊轴承座、43-耐火卷帘、44-冷却水旋转接头、45-卷辊锁定机构、451-第一圆孔板、452-第二圆孔板、453-锁定销、46-调节螺母、5-淬火机入口、6-辊道、7-淬火钢板、8-配重块。

具体实施方式

21.下面结合附图和具体实施例对本发明作进一步说明:参见图1至图3,本实施方式提供了一种淬火机与淬火炉之间的挡水装置及其控制方法,该挡水装置用于防止淬火机的淬火喷水溅起落入到淬火炉中。

22.参见图1和图2,该挡水装置包括安装支架1、升降组件2和挡板3;所述安装支架1固定安装在淬火机入口5处,安装支架1位于淬火机辊道6上方;所述升降组件2安装在安装支架1上,所述挡板3的上边部安装于升降组件2的升降端,挡板3与淬火机辊道6运行方向垂直,升降组件2能带动挡板3在淬火机辊道6上作升降移动。挡板3可由升降组件2升降,从而可针对不同厚度的淬火钢板7来调节挡板3的高度。

23.参见图1,具体地,所述升降组件2包括两个丝杆升降机构21、升降传动轴22和驱动电机23,所述两个丝杆升降机构21均安装在安装支架1上,两个丝杆升降机构21分别位于淬火机辊道6的两侧,所述升降传动轴22与两个丝杆升降机构21的旋转驱动部同轴连接,所述驱动电机23安装在安装支架1上,驱动电机23优选伺服电机,驱动电机23的驱动轴与升降传动轴22驱动连接,所述挡板3上边部的两侧分别安装于两个丝杆升降机构21的升降端。

24.参见图1,更具体地,所述丝杆升降机构21包括蜗杆211、涡轮212和丝杆213;所述蜗杆211能转动地安装在安装支架1上,所述涡轮212能转动地安装在安装支架1上,涡轮212的旋转轴线与地面垂直,蜗杆211与涡轮212啮合构成涡轮蜗杆传动机构;蜗杆211为所述丝杆升降机构21的旋转驱动部,所述升降传动轴22通过联轴器24与蜗杆211同轴连接;涡轮212的中部开设有丝杆螺纹孔,所述丝杆213穿设在所述丝杆螺纹孔中,丝杆213与所述丝杆螺纹孔配合构成丝杆传动机构;所述丝杆升降机构21的升降端为丝杆213下端,所述挡板3上边部的两侧通过吊耳25分别安装于两个丝杆升降机构21的丝杆213下端。

25.本实施方式中的驱动电机23优选伺服电机,伺服电机、涡轮蜗杆机构、丝杆机构三

者配合运转,从而可实现对挡板3升降高度的精准控制。

26.参见图1和图2,为了有效控制挡板3的升降高度,所述挡水装置还包括拉线位置传感器11,所述拉线位置传感器11固定安装在安装支架1上,拉线位置传感器11的传感拉线与挡板3连接。拉线位置传感器11能将挡板3的高度信息反馈给驱动电机23,驱动电机23则可根据挡板3的高度信息精准控制挡板3的升降。

27.然而,虽然本实施方式的挡水装置在淬火炉和淬火机之间起到了很好的挡水效果,但是挡板3的下边部不可能抵靠在淬火钢板7上,也就是说,挡板3的下边部与淬火钢板7之间仍然有一定的间隙,淬火机内的淬火喷水仍然会从该间隙中溅出并落入淬火炉。

28.参见图1和图3,为了解决上述问题,本实施方式的挡水装置还包括耐火卷帘组件4,所述耐火卷帘组件4安装在挡板3的下边部。具体来说,所述耐火卷帘组件4包括卷辊41、两个卷辊轴承座42和耐火卷帘43,所述两个卷辊轴承座42分别安装于挡板3的两侧且位于挡板3的下边部,所述卷辊41通过两个卷辊轴承座42安装在挡板3的下边部,所述耐火卷帘43卷绕在卷辊41上,耐火卷帘43优选高硅氧纤维布。驱使卷辊41转动则可顺着挡板3向下释放耐火卷帘43,直到耐火卷帘43抵靠在淬火钢板7上,这样就能使耐火卷帘43将挡板3与淬火钢板7之间的间隙完全遮挡住,淬火机内的淬火喷水则被挡板3和耐火卷帘43完全挡住而不会溅入到淬火炉中,且由于耐火卷帘43是柔性的,因此不会对钢板的运行造成影响,而耐火卷帘43本身所具有的耐火性而使其也不会受钢板高温的影响。

29.参见图1和图3,为了使耐火卷帘组件4能够锁定,在所述卷辊41的一端处设置有卷辊锁定机构45,具体来说,所述卷辊锁定机构45包括第一圆孔板451、第二圆孔板452和锁定销453,卷辊41的一端穿过第一圆孔板451和第二圆孔板452,第一圆孔板451固定在卷辊轴承座42上,第二圆孔板452固定在卷辊41上,第一圆孔板451和第二圆孔板452靠近在一起,第一圆孔板451和第二圆孔板452上开设有相互对应的锁销孔,所述锁定销453同时穿过第一圆孔板451和第二圆孔板452上的锁销孔,从而将第一圆孔板451和第二圆孔板452锁定在一起,也就是将卷辊41锁定住,这样可防止耐火卷帘43被辊道6和淬火钢板7拽拉的意外情况发生。

30.参见图3,为了方便转动调节卷辊41,所述耐火卷帘组件4还包括调节螺母46,所述调节螺母46固定连接在卷辊41一端的端部。当耐火卷帘43长时间与辊道6接触而发生磨损时,可用扳手来转动该调节螺母46,通过转动该调节螺母46则可调节转动卷辊41,使耐火卷帘43放下一点,以补充被磨损的部分。

31.参见图1,进一步优化地,所述耐火卷帘组件4还包括冷却水旋转接头44,卷辊41内部设置有冷却水循环通路,所述冷却水旋转接头44安装于卷辊41的相对于卷辊锁定机构45的另一端处,冷却水旋转接头44与卷辊41内部的冷却水循环通路连通,通过冷却水旋转接头44向卷辊41内部通入循环冷却水,可防止卷辊41受淬火钢板7高温影响而变形。

32.本实施方式中的耐火卷帘组件4是安装在挡板3的一面上的,而为了使挡板3的前后面重量保持均衡,在未安装耐火卷帘组件4的一面上还安装了一个配重块8,如图2所示,从而使挡板3上下升降更加平稳。

33.参见图2,当每块淬火钢板7从淬火炉出炉并淬火时,本挡水装置都会做一次淬火挡水的循环过程,具体为:当淬火钢板7经淬火炉加热出炉后,淬火机开始喷水,升降组件2带动挡板3从原来待机位置下降至与淬火钢板7厚度相应的高度,耐火卷帘组件4中的耐火

卷帘43接触到淬火钢板7,淬火机中的淬火喷水则与淬火炉出口完全隔离开,从而实现了挡水效果,待淬火钢板7离开淬火机,淬火机停止喷水,升降组件2带动挡板3上升至原来待机位置,至此则完成了一次淬火挡水的过程。

34.本实施方式的挡水装置中的挡板3将淬火机内的淬火喷水与淬火炉的出口隔离开,从而防止淬火机的淬火喷水溅起落入到淬火炉中,进而避免炉膛气氛遭到破坏,使淬火钢板7在进行淬火前获得较好的加热效果;挡板3可由升降组件2升降,从而可针对不同厚度的淬火钢板7来调节挡板3的高度;升降组件2中的丝杆升降机构21、升降传动轴22和驱动电机23协调配合,可实现对挡板3升降高度的精准控制;挡水装置中设置的耐火卷帘组件4能较好地遮挡挡板3与淬火钢板7之间的间隙,从而进一步防止淬火机中的淬火喷水从挡板3与淬火钢板7之间的间隙溅出并落入到淬火炉中;卷辊41内部通有循环冷却水,从而可避免卷辊41高温变形。

35.参见图4,本实施方式还提供了一种基于上述挡水装置的淬火机与淬火炉之间的挡水装置控制方法,其中包括如下步骤:步骤1,在淬火机对淬火钢板7进行喷水淬火之前,挡板3处于升起待机位置。

36.步骤2,对于即将离开淬火炉并进入淬火机的淬火钢板7,判断淬火钢板7的宽度是否超过预设的临界宽度,判断淬火钢板7的厚度是否超过预设的临界厚度;其中,临界宽度通常预设为3500mm,而临界厚度通常预设为70mm。

37.步骤3,当淬火钢板7离开淬火炉、进入淬火机并且淬火机开始喷水淬火时,若淬火钢板7的宽度超过临界宽度或厚度超过临界厚度,则控制升降组件2将挡板3下降至预设的挡板工作高度;所述挡板工作高度为耐火卷帘组件4的耐火卷帘43能接触到淬火钢板7时的挡板3高度。挡板3与耐火卷帘43共同组合后则能将淬火机中的淬火喷水完全挡住而不溅入到淬火炉中。

38.步骤4,当淬火钢板7离开淬火机并且淬火机停止喷水淬火时,则控制升降组件2将挡板3上升至升起待机位置。

39.本实施方式的挡水装置控制方法能根据淬火钢板7进出淬火机进行喷水淬火的过程以及淬火钢板7的宽度和厚度情况来合理控制挡板3的升降,从而使得挡板3的升降过程能完全配合淬火工艺流程,既不影响淬火工艺流程的实施,也能达到防止淬火喷水溅入淬火炉的目的。

40.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。