1.本发明属于聚丙烯pp增强材料领域,特别涉及到一种低气味、低浮纤、耐热老化长玻纤增强pp材料及其制备工艺。

背景技术:

2.通常,通过添加玻璃纤维或矿粉实现聚丙烯pp树脂增强的作用。长玻纤增强pp,玻纤平行于粒料的轴径向,长玻璃纤维的长度较长,在pp中可以起到增韧、增强的效果。由于pp树脂经玻璃纤维增强后,其强度可达到原来的数倍以上,其强度越大,耐热越高,尺寸也越稳定。因此,pp增强材料可以作为“以塑代钢”的一种重要材料,广泛用于各种机械部件。随着汽车“轻量化”的不断发展,长玻纤增强pp材料逐步应用于汽车发动机周边的附属部件,能够代替一部分金属零部件,达到减轻重量,提高经济效益的效果。但由于发动机周边温度较高,pp在长期高温条件下容易发生老化现象,导致材料韧性和强度性能都有所下降,很难满足发动机周边附属材料的使用要求。随着玻纤含量的提高,塑件表面更易出现浮纤,影响其外观。

3.cn201510968817.2公开了一种无碱玻璃纤维增强改性聚丙烯复合材料及其制备方法,其中所述的无碱玻璃纤维增强改性聚丙烯复合材料包括以下质量份数的原料:均聚pp树脂45~55份;无碱玻璃纤维28~32份;滑石粉13~17份;相容剂4~6份;抗氧剂0.5~2份,抗浮纤剂0.5~2份;润滑剂0.5~2份。该发明通过在pp玻璃纤维增强材料中加入部分超细滑石粉,用比玻璃纤维更小长径比的滑石粉,在配方混合物中能够起到大颗粒润滑分散效果,能够使大长径比无碱玻璃纤维在材料中更好地均匀分散。但滑石粉对长纤维的分散辅助效果一般,且上述发明直接将纤维与其他原料混合、熔融挤出,对长纤维磨损严重。

4.cn201610324096.6公开了一种低浮纤玻璃纤维增强聚丙烯材料及其制备方法,由以下重量份的原料制成:聚丙烯树脂100份;高熔体强度聚丙烯15-30份;玻璃纤维10-50份;相容剂1-3份;乙烯-丙烯嵌段共聚物5-15份;其他助剂1-2份。制备方法采用螺杆挤出加工,螺杆组合设计原理:一区至二区仅由输送元件组成,三区至七区均含剪切元件,八区至十区仅由输送元件组成,挤出温度165-230℃。上述玻纤增强pp,通过螺杆挤出过程中螺杆组合的设计,使高熔体强度聚丙烯包裹玻璃纤维,但同样直接将纤维与其他原料混合熔融挤出,对长纤维存在一定的磨损,导致材料的强度降低。

技术实现要素:

5.本发明的目的是提供低气味、低浮纤、耐热老化长玻纤增强pp材料,依据物料相似相容原理,首先将长玻纤高度散开形成玻纤细丝,然后选择功能相容剂和润滑剂再与pp材料复合,获得低浮纤、耐热老化的pp增强材料。

6.为实现上述目的,本发明提供的技术方案如下:

7.一种低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料,包括如下按重量份计的原

料制备而成:

8.聚丙烯pp:50~70份

9.长玻璃纤维:30~50份

10.功能相容剂:3~15份

11.润滑剂:0.2~1份

12.抗氧剂:0.7~1.5份;

13.所述的玻璃纤维为经过预处理的无碱连续玻纤,单丝直径为11-20μm。连续玻纤的总包覆角为270

°

,玻璃纤维张力为25~30n。通常,纤维束的总包覆角为270

°

、纤维张力为25n左右时,玻纤可被较好地分散,不会损伤长纤维,影响纤维的增强效果;过高的总包覆角和纤维张力容易加剧纤维磨损程度,严重影响其增强作用。

14.在制备工艺中,连续玻纤经过玻纤打散器进行打散,所述的玻纤打散器转速为18~35rpm;玻纤被打散后通过高温柜烘烤,进入浸渍模头,在浸渍模头中与挤压过来的熔融pp混合料浸渍包覆;所述连续玻纤进入浸渍模头由牵引机牵引,牵引速度为350~600rpm。

15.在本发明中,长玻纤经过玻纤打散器被打散,连续较硬的玻纤集束变成柔软细小的玻纤单丝,高温烘烤时受热均匀,利于玻纤在浸润模头中在挤压过来的熔融体pp中分散、浸渍、包覆。另外,连续玻纤集束被打散成柔软细丝,能够提高复合材料的强度,防止浮纤,且耐老化。如果打散程度不完全,原玻纤集束较大,也较硬,很难彻底被pp浸润包覆,则最后制造的部件就会出现严重浮纤。连续玻纤进入浸润模头由牵引机提供动力,牵引机速度350~600rpm。牵引速度越慢,连续玻纤在浸润模头中停留时间越长,在模头内的浸润和包覆效果越好,有利于增加材料的强度,降低浮纤。所述的玻纤打散器转速为18-35rpm,每束玻璃纤维都是由上千股单丝组成,当玻璃纤维束经过高温柜烘烤后,玻纤中的成束剂被快速除掉,再经过旋转的打散器桨叶时,通过机械运动对玻纤集束进行打散,将集束玻璃纤维打散成柔软单丝状态,有效提高浸渍包覆效果,增加材料的强度,降低浮纤。

16.本发明根据分子结构特性以及相似相容原理,采用具有既亲pp又亲玻纤的功能相容剂提高相容性。在本发明中,优选地,所述的功能相容剂为马来酸酐接枝聚丙烯,其中马来酸酐接枝聚丙烯的接枝率≥1%,马来酸酐的质量分数为2%。马来酸酐接枝的聚丙烯,在非极性的分子主链上引入了极性的侧链基团,具有类似于表面活性剂的两亲性,可以成为增进极性材料与非极性材料相容复合的桥梁(类似形成胶束),提高了pp材料与玻纤之间的浸润、缠绕和包覆作用,增强材料强度,降低注塑件表面浮纤。同时,由于优选的马来酸酐单体的接枝活性好,马来酸酐接枝率高,单体残留低,则气味较低。

17.在本发明中,优选地,所述的玻璃纤维的预处理方式为:a.将连续玻纤浸入到丙烯酸或丙烯酸酯溶液中浸泡8~12h,浸泡温度为30℃~65℃;b.将浸泡后的连续玻纤自然晾干,置入150℃的烘箱中烘干,备用。通过该预处理方法,把羧基接枝到玻纤上,提高了玻璃纤维与基体的粘结强度,获得较好的综合力学性能。优选地,玻璃纤维直径为16μm。

18.在本发明中,优选地,所述的pp为特定型号的嵌段共聚pp或不同型号的嵌段共聚pp的混合物,熔融指数大于70g/10min。进一步优选地,所述的pp为特定型号的嵌段共聚pp,熔融指数为100g/10min。聚丙烯pp分为均聚聚丙烯(pp-h)、嵌段共聚聚丙烯(pp-b)和无规共聚聚丙烯(pp-r),其中嵌段共聚pp-b具有强度高、耐冲击的性能。

19.在本发明中,优选地,所述的抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂168和抗氧

剂ao-412s中的一种或几种的混合物,优选抗氧剂1010、抗氧剂168和抗氧剂ao-412s按重量比为2:1:4组成的混合物。具有长效耐高温的特性、极好的耐热性以及低挥发性。

20.在本发明中,优选地,所述的润滑剂为润滑剂ebs、润滑剂pets和硅酮粉中的一种或几种的混合物。优选的润滑剂为硅酮粉。润滑剂的作用是提高加工过程的润滑性,减少熔融体与机器部件表面的摩擦,降低界面粘附性能,不仅改进流动性,还可以起熔融促进剂、防粘连和防静电剂、爽滑剂等作用。

21.在本发明中,优选地,所述低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料,由如下按重量份计的原料制备而成:

[0022][0023][0024]

上述各原料的占比,玻纤含量高可显著提高pp的机械强度、耐热性、尺寸稳定性,同时相容剂的用量提高,其他成分的用量控制,使气味低,降低浮纤。

[0025]

本发明还提供所述的低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料的制备方法,包括如下步骤:

[0026]

s1.将pp、功能相容剂、润滑剂、抗氧剂分别按比例称取,在高速搅拌机中搅拌5~10分钟;

[0027]

s2.将s1中混合均匀的物料加入双螺杆挤出机中进行塑化;

[0028]

s3.将s2后塑化的pp混合物利用螺杆挤出机压入有连续玻纤穿过的浸渍模头中,经牵引、冷却、切粒处理,制成长度为10-14mm的pp增强材料。

[0029]

所述的双螺杆挤出机使用条件:挤出温度、浸渍模头温度为220~240℃,挤出机主机转速300~420rpm。

[0030]

pp熔融时粘度较高,浸渍长玻纤较困难,如何提高长玻纤与熔融pp的浸渍效果,使其充分接触且相容效果好,是一个加工生产的难题。本发明制备工艺通过相容剂的选择以及浸渍挤出的工艺条件设置,改善了两者的相容性,同时浸渍、包覆效果很好。

[0031]

与现有技术相比,本发明的有益效果:

[0032]

1、本发明制备获得的低气味、低浮纤、耐热老化长玻纤增强pp材料,满足汽车发动机附属塑件的使用要求。该pp增强材料在长期高温条件下不容易老化,材料的韧性和强度性能变化不大,适合制造汽车发动机附属部件。

[0033]

2、在本发明中,连续玻纤经过玻纤打散器进行打散,长玻纤束被打散成细单丝,高温烘烤时受热均匀,有利于在浸润模头中与挤压过来的熔融的pp浸渍包覆,提高材料的强度,防止浮纤。连续玻纤进入浸润模头由牵引机提供动力,牵引机速度350~600rpm。牵引速度越慢,连续玻纤在浸润模头的停留时间越长,在模头内的浸润效果越好,有利于增加材料的强度,降低浮纤。

[0034]

3、本发明采用的功能相容剂为马来酸酐接枝聚丙烯,马来酸酐的接枝率≥1%,马来酸酐的质量分数为2%。马来酸酐接枝聚丙烯,明显提高了pp材料与玻纤之间的浸润、缠

绕和包覆作用,提高强度,降低表面浮纤。同时,由于优选的马来酸酐单体的接枝活性好,马来酸酐接枝率高,单体残留低,气味较低。

具体实施方式

[0035]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明,但本发明要求的保护范围并不局限于实施例。

[0036]

下述具体实施案例中,所采用的原料如无特殊说明,均为市售。

[0037]

其中,pp选用嵌段共聚pp-b,熔融指数为100g/10min。

[0038]

采用的玻璃纤维直径为16μm,预处理步骤如下:a.将连续玻纤浸入到丙烯酸或丙烯酸酯溶液中浸泡10h,浸泡温度为50℃;b.将浸泡后的连续玻纤自然晾干,置入150℃的烘箱中烘干。

[0039]

功能相容剂选用马来酸酐接枝聚丙烯,其中马来酸酐的接枝率≥1%,马来酸酐的质量分数为2%。

[0040]

润滑剂选用硅酮粉。

[0041]

抗氧剂选用抗氧剂1010、抗氧剂168和抗氧剂ao-412s按重量比2:1:4组成的混合物。

[0042]

实施例1

[0043]

低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料,制备原料如下:

[0044]

聚丙烯pp56kg

[0045]

玻璃纤维40kg

[0046]

功能相容剂4kg

[0047]

润滑剂0.5kg

[0048]

抗氧剂1.2kg。

[0049]

低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料制备步骤如下:

[0050]

s1.将pp、功能相容剂、润滑剂、抗氧剂分别按比例称取,在高速搅拌机中搅拌8分钟;

[0051]

s2.将s1中混合均匀的物料加入双螺杆挤出机中进行塑化;

[0052]

s3.玻璃纤维经过玻纤打散器进行打散,所述的玻纤打散器转速为28rpm;打散后,经过高温柜(90-110℃,线速度1.0-1.5m/s,受热时间1s左右)烘烤后再进入浸渍模头;所述玻璃纤维进入浸渍模头由牵引机牵引,牵引速度为450rpm;

[0053]

s4.将s2后塑化的pp混合物利用螺杆挤出机压入有玻璃纤维穿过的浸渍模头中,经牵引、冷却、切粒处理,制成长度为10-14mm的pp增强材料,其中挤出温度、浸渍模头温度为220~240℃,挤出机主机转速420rpm。

[0054]

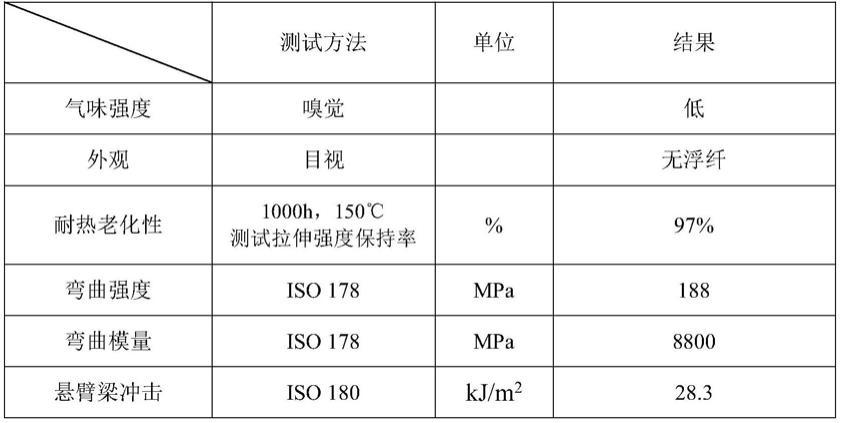

采用iso标准对本实施例的pp复合材料进行测试,其结果如下表1。

[0055]

表格1实施例1的测试结果

[0056][0057]

实施例2

[0058]

低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料,制备原料如下:

[0059]

聚丙烯pp66kg

[0060]

玻璃纤维30kg

[0061]

功能相容剂4kg

[0062]

润滑剂0.5kg

[0063]

抗氧剂1.2kg。

[0064]

低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料制备步骤如下:

[0065]

s1.将pp、功能相容剂、润滑剂、抗氧剂分别按比例称取,在高速搅拌机中搅拌8分钟;

[0066]

s2.将s1中混合均匀的物料加入双螺杆挤出机中进行塑化;

[0067]

s3.玻璃纤维经过玻纤打散器进行打散,所述的玻纤打散器转速为28rpm;打散后经高温柜(90-110℃,线速度1.0-1.5m/s,受热时间1s左右)烘烤后进入浸渍模头;所述玻璃纤维进入浸渍模头由牵引机牵引,牵引速度为500rpm;

[0068]

s4.将s2后塑化的pp混合物利用螺杆挤出机压入有玻璃纤维穿过的浸渍模头中,经牵引、冷却、切粒处理,制成长度为10-14mm的pp增强材料,其中挤出温度、浸渍模头温度为220~240℃,挤出机主机转速420rpm。

[0069]

采用iso标准对本实施例的pp复合材料进行测试,其结果如下表2。

[0070]

表格2实施例2的测试结果

[0071][0072]

实施例3

[0073]

低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料,制备原料如下:

[0074]

聚丙烯pp60kg

[0075]

玻璃纤维40kg

[0076]

功能相容剂5kg

[0077]

润滑剂0.6kg

[0078]

抗氧剂1.3kg。

[0079]

低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料制备步骤如下:

[0080]

s1.将pp、功能相容剂、润滑剂、抗氧剂分别按比例称取,在高速搅拌机中搅拌10分钟;

[0081]

s2.将s1中混合均匀的物料加入双螺杆挤出机中进行塑化;

[0082]

s3.玻璃纤维经过玻纤打散器进行打散,所述的玻纤打散器转速为30rpm;打散后经高温(90-110℃,线速度1.0-1.5m/s,受热时间1s左右)烘烤后进入浸渍模头;所述玻璃纤维进入浸渍模头由牵引机牵引,牵引速度为400rpm;

[0083]

s4.将s2后塑化的pp混合物利用螺杆挤出机压入有玻璃纤维穿过的浸渍模头中,经牵引、冷却、切粒处理,制成长度为10-14mm的pp增强材料,其中挤出温度、浸渍模头温度为220~240℃,挤出机主机转速350rpm。

[0084]

采用iso标准对本实施例的pp复合材料进行测试,其结果如下表3。

[0085]

表格3实施例3的测试结果

[0086][0087]

实施例4

[0088]

低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料,制备原料如下:

[0089]

聚丙烯pp70kg

[0090]

玻璃纤维45kg

[0091]

功能相容剂5kg

[0092]

润滑剂0.4kg

[0093]

抗氧剂1.0kg。

[0094]

低气味、低浮纤、耐热老化长玻纤增强聚丙烯材料制备步骤如下:

[0095]

s1.将pp、功能相容剂、润滑剂、抗氧剂分别按比例称取,在高速搅拌机中搅拌9分钟;

[0096]

s2.将s1中混合均匀的物料加入双螺杆挤出机中进行塑化;

[0097]

s3.玻璃纤维经过玻纤打散器进行打散,所述的玻纤打散器转速为35rpm;打散后经高温柜(90-110℃,线速度1.0-1.5m/s,受热时间1s左右)烘烤后进入浸渍模头;所述玻璃纤维进入浸渍模头由牵引机牵引,牵引速度为550rpm;

[0098]

s4.将s2后塑化的pp混合物利用螺杆挤出机压入有玻璃纤维穿过的浸渍模头中,经牵引、冷却、切粒处理,制成长度为10-14mm的pp增强材料,其中挤出温度、浸渍模头温度为220~240℃,挤出机主机转速360rpm。

[0099]

采用iso标准对本实施例的pp复合材料进行测试,其结果如下表4。

[0100]

表格4实施例4的测试结果

[0101][0102]

对比例1

[0103]

与实施例1不同的是,双螺杆挤出机挤出温度和浸渍模头温度为260~280℃,其他条件不变。此处温度提高是为了提高塑体的流动性,产生较好的浸润包覆作用。

[0104]

采用iso标准对本实施例的pp复合材料进行测试,其结果如下表5。

[0105]

表格5对比例1的测试结果

[0106][0107]

本对比例的双螺杆挤出机挤出温度和浸渍模头温度为260~280℃,其他条件不变。与实施例1相比,本对比例的气味强度超高,原因是温度的提高造成聚丙烯的分子链断裂,材料的力学性能有所下降,并产生一些挥发性的小分子,造成气味很重。

[0108]

对比例2

[0109]

与实施例1不同的是,所述相容剂马来酸酐接枝聚丙烯的接枝率为0.8%。其他条件不变。采用iso标准对本对比例的pp复合材料进行测试,其结果如下表6。

[0110]

表格6对比例2的测试结果

[0111][0112]

本对比例使用的马来酸酐接枝聚丙烯的接枝率为0.8%,其他条件不变。与实施例1相比,本对比例的浮纤出现,气味强度超高,马来酸酐的接枝率低,单体残留量高,气味较大。

[0113]

对比例3

[0114]

与实施例1不同的是,所述的玻纤打散器转速为5rpm,且玻璃纤维不经过高温烘烤加热。其他条件不变。

[0115]

采用iso标准对本对比例的pp复合材料进行测试,其结果如下表7。

[0116]

表格7对比例3的测试结果

[0117][0118]

本对比例的玻璃纤维不经高温烘烤,而且打散器的转速又降低,玻纤无法打散,以成集束状进入浸渍模头,聚丙烯无法完全浸润到玻纤内部,相容效果差,力学性能下降严重。由此材料注塑制造的部件极大可能出现浮纤。

[0119]

对比例4

[0120]

与实施例1不同的是,抗氧剂添加量由1.2kg变为0.4kg。其他条件不变。

[0121]

采用iso标准对本对比例的pp复合材料进行测试,其结果如下表8。

[0122]

表格8对比例4的测试结果

[0123][0124]

本对比例的抗氧剂添加量低,力学性能变化不大,但长期热老化后力学性能下降严重。

[0125]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。