1.本发明涉及输送带技术领域,尤其涉及一种浇注型聚氨酯织物芯输送带及其制备方法。

背景技术:

2.输送带广泛用于输送各种固体块状和粉料状物料或成件物品,输送带能连续化、高效率、大倾角运输,具有操作安全,使用简便,维修容易,运费低廉的优点,并能缩短运输距离,降低工程造价,节省人力物力,在钢铁、冶金、港口、煤矿等行业中具有重要的意义。

3.传统输送带结构为覆盖层和骨架层,在生产过程中和使用过程中往往会出现由于两层之间粘合较差而导致脱层,从而大大降低输送带的使用寿命。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的不足,提供一种浇注型聚氨酯织物芯输送带及其制备方法,结构上无覆盖层和骨架层之分,均为浇注型聚氨酯一次固化而成,从而消除了覆盖层与骨架层之间粘合不好的问题,提高了输送带的使用寿命。

5.本发明通过在聚氨酯配方中加入粘合体系,增强了浇注型聚氨酯与帆布骨架之间的粘合性能,对于提高输送带的使用寿命具有重要的意义。

6.本发明采用的技术方案是:

7.一种浇注型聚氨酯织物芯输送带,其中,所述输送带包括织物芯和设置于织物芯上的浇注型聚氨酯,按重量份计,所述浇注型聚氨酯包括聚合物多元醇100份、封闭型异氰酸酯15~35份、扩链剂1~10份和粘合剂10~30份。

8.优选的是,所述的浇注型聚氨酯织物芯输送带,其中,所述封闭型异氰酸酯选自苯酚封闭的多异氰酸酯或己内酰胺封闭型芳香族多异氰酸酯。

9.优选的是,所述的浇注型聚氨酯织物芯输送带,其中,所述扩链剂选自1,4-丁二醇、1,6-己二醇、3,3'-二氯-4,4'-二氨基二苯基甲烷和乙醇胺中的一种或几种。

10.优选的是,所述的浇注型聚氨酯织物芯输送带,其中,所述粘合剂包括单体间苯二酚或树脂型间苯二酚给予体、甲醛给予体或亚甲基给予体和白炭黑,质量比为4~6:3~5:5~15。

11.优选的是,所述的浇注型聚氨酯织物芯输送带,其中,所述树脂型间苯二酚给予体选自rs树脂或re树脂。

12.优选的是,所述的浇注型聚氨酯织物芯输送带,其中,所述甲醛给予体为rh树脂,所述亚甲基给予体为ra树脂。

13.优选的是,所述的浇注型聚氨酯织物芯输送带,其中,所述织物芯层数为1层,所述织物芯材质选自聚酯纤维、聚酰胺纤维、芳香族聚酰胺纤维、聚乙烯醇纤维、聚丙烯腈纤维、聚丙烯纤维、玻璃纤维、聚氯乙烯纤维、超高分子量聚乙烯、玄武岩纤维中的一种或几种。

14.优选的是,所述的浇注型聚氨酯织物芯输送带,其中,所述织物芯结构为平纹、斜

纹、缎纹、破斜纹、直经直纬、经多重、纬多重或立体多重编织结构。

15.一种浇注型聚氨酯织物芯输送带的制备方法,其中,按重量份计,包括以下步骤:

16.s1.称取聚己内酯二醇100份,投入反应釜中,在一定的温度和真空度下脱水2h,卸掉真空,冷却至50~70℃后,投入15~35份封闭型异氰酸酯和甲醛给予体或亚甲基给予体,搅拌均匀,得到预聚体;

17.s2.将预聚体转移至浇注机a罐中,加热并抽真空,脱泡20~30min,得到a组分;然后将1~10份扩链剂、单体间苯二酚或树脂型间苯二酚给予体和白炭黑加入b罐中得到b组分;

18.s3.将输送带硫化机模腔喷洒脱模剂,并预热,然后将a组分和b组分混合然后浇注至钢丝绳骨架上,浇注至模腔满后,停止浇注,30~50min出模,得到成品,脱模剂为硅油。

19.优选的是,所述的浇注型聚氨酯织物芯输送带的制备方法,其中,所述步骤s1脱水时的温度为100

±

5℃,真空度为0.1

±

0.05mpa;所述步骤s2加热温度为80

±

5℃,抽真空时的真空度为0.1

±

0.05mpa;所述步骤s3预热温度为130℃~140℃。

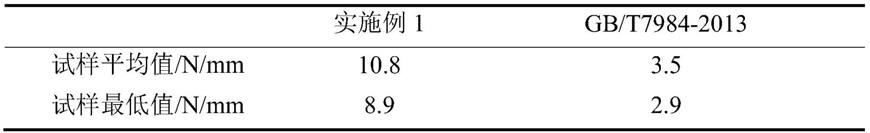

20.本发明的优点在于:

21.本发明使用的浇注型聚氨酯织物芯输送带,聚氨酯具有耐磨性好、强度高的特性,能解决传统输送带覆盖层耐磨性能与强度较难兼顾的问题;输送带与传统橡胶输送带相比,没有混炼胶的加工过程,成型工艺简单,生产设备少,既能减少生产流程又能节约时间,对生产成本降低较大。

具体实施方式

22.下面结合具体实施例对本发明作进一步说明。

23.实施例1

24.一种浇注型聚氨酯织物芯输送带的制备方法,其中,按重量份计,包括以下步骤:

25.s1.称取聚己内酯二醇100份,投入反应釜中,在100

±

5℃的温度和0.1

±

0.05mpa真空度下脱水2小时,卸掉真空,冷却至50~70℃后,投入20份己内酰胺封闭型芳香族多异氰酸酯和3份ra搅拌均匀,得到预聚体;

26.s2.将预聚体转移至浇注机a罐中,加热至80

±

5℃,同时抽真空至压力为0.1

±

0.05mpa,脱泡20~30分钟;将6份扩链剂1,4丁二醇、4份rs和8份白炭黑加入b罐中备用;

27.s3.带芯选用芳香族聚酰胺纤维,织物组织为直经直纬,输送带规格为dpp3150;将输送带硫化机模腔喷洒脱模剂,同时预热至130℃,然后将a组分和b组分混合然后浇注至钢丝绳骨架上,浇注过程保持织物张力均匀,浇注至模腔满后,停止浇注,40分钟后出模,之后浇注下一模,得到成品。

28.输送带硫化机模腔长度方向前后均有张紧装置,分别用来对成品带和织物芯施加张力;输送带硫化机生产厂家为益阳橡胶塑料机械集团有限公司。

29.表1实施例1中织物骨架与浇注型聚氨酯的粘合

30.31.从表1可知,实施例1制备的浇注型聚氨酯织物芯输送带,粘合性能大幅度超过国标要求,使用性能较好,同时因为聚氨酯性能优异,覆盖层保护性能较好,故对织物芯骨架的保护较好,输送带使用寿命得以保证。

32.实施例2

33.一种浇注型聚氨酯织物芯输送带的制备方法,其中,按重量份计,包括以下步骤:

34.s1.称取聚酯多元醇100份,投入反应釜中,在105

±

5℃的温度和0.1

±

0.05mpa真空度下脱水2小时,卸掉真空,冷却至50~70℃后,投入25份苯酚封闭的多异氰酸酯和5份ra,搅拌均匀,得到预聚体;

35.s2.将预聚体转移至浇注机a罐中,加热至80

±

5℃同时抽真空至压力为0.1

±

0.05mpa,脱泡20~30分钟;将9份扩链剂1,4丁二醇、6份rs和14份白炭黑加入b罐中备用;

36.s3.带芯经向选用聚酯纤维,纬向选用聚酰胺纤维,织物组织为破斜纹组织,输送带规格为ep800cfw;将输送带硫化机模腔喷洒脱模剂,同时预热至140℃,然后将a组分和b组分混合然后浇注至钢丝绳骨架上,浇注过程保持织物张力均匀,浇注至模腔满后,停止浇注,30分钟后出模,之后浇注下一模,得到成品。

37.输送带硫化机模腔长度方向前后均有张紧装置,分别用来对成品带和织物芯施加张力。

38.表2实施例2中织物骨架与浇注型聚氨酯的粘合

[0039][0040]

从表2可知,实施例2制备的浇注型聚氨酯织物芯输送带,粘合性能大幅度超过国标要求,使用性能较好,同时因为聚氨酯性能优异,覆盖层保护性能较好,故对织物芯骨架的保护较好,输送带使用寿命得以保证。

[0041]

实施例3

[0042]

一种浇注型聚氨酯织物芯输送带的制备方法,其中,按重量份计,包括以下步骤:

[0043]

s1.称取聚碳酸酯二醇100份,投入反应釜中,在100

±

5℃的温度和0.1

±

0.05mpa真空度下脱水2小时,卸掉真空,冷却至50~70℃后,投入33份苯酚封闭的多异氰酸酯和4份ra,搅拌均匀,得到预聚体;

[0044]

s2.将预聚体转移至浇注机a罐中,加热至80

±

5℃同时抽真空至压力为0.1

±

0.05mpa,脱泡20~30分钟;将2份扩链剂1,4丁二醇、5份rs和12份白炭黑加入b罐中备用;

[0045]

s3.带芯选用玻璃纤维,织物组织为立体多重编织结构;将输送带硫化机模腔喷洒脱模剂,同时预热至130℃,然后将a组分和b组分混合然后浇注至钢丝绳骨架上,浇注过程保持织物张力均匀,浇注至模腔满后,停止浇注,50分钟后出模,之后浇注下一模,得到成品。

[0046]

输送带硫化机模腔长度方向前后均有张紧装置,分别用来对成品带和织物芯施加张力。

[0047]

表3实施例3中织物骨架与浇注型聚氨酯的粘合

[0048][0049]

从表3可知,实施例3制备的浇注型聚氨酯织物芯输送带,粘合性能大幅度超过国标要求,使用性能较好,同时因为聚氨酯性能优异,覆盖层保护性能较好,故对织物芯骨架的保护较好,输送带使用寿命得以保证。

[0050]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。