1.本发明属于合成聚酯树脂技术领域,涉及一种水性超支化聚酯树脂的制备方法。

背景技术:

2.近年来,超支化聚酯因其独特的结构及性能而在涂料树脂及其助剂等领域获得广泛应用。超支化聚合物由于具有近球形的分子结构,其分子内和分子间的链缠结现象远小于线形聚合物,其分子间作用力较小,因此超支化聚合物的特性黏度低于相同分子量的线性聚合物。超支化聚合物分子结构紧凑,流体力学体积小,具有较低的溶液及熔融黏度,具有良好的有机溶剂溶解性,分子外围含有较多的反应性官能团,反应活性高且易进行改性,特别适合用于制备高性能涂料用树脂。对超支化聚酯分子结构外围进行改性引入亲水性结构可以制得水性超支化聚酯,既满足高固低黏,又易溶于水,既节能又环保。

3.中国专利(cn101717564a)公开了一种涂料用水性超支化聚酯树脂制备的方法。该方法的具体步骤为:首先将二元醇或多元醇与二羟甲基丙酸、长链脂肪酸进行酯化反应制备端羟基超支化聚酯树脂预聚物;再将制得的端羟基超支化聚酯树脂预聚物在110℃~170℃下与适量酸酐反应,至酸值不再变化,降温至80℃,加入助溶剂、中和剂和水性氨基树脂,充分搅拌均匀,加入适量去离子水得到水性超支化聚酯树脂,该树脂可用于制备水性烤漆。

4.中国专利(cn105694014b)公开了一种超支化水性聚酯树脂的制备方法,采用三羟甲基丙烷、二羟甲基丙酸、顺丁烯二酸酐等制备高酸值聚酯树脂,采用二甲基乙醇胺中和制备水性超支化聚酯。

5.王孝科等采用甲苯-2,4-二异氰酸酯(tdi)、丙烯酸-羟乙酯(hea)和顺丁烯二酸酐(ma)分别对合成的超支化聚酯进行末端改性,制得含端羧基和端双键的超支化聚酯,用氢氧化钠中和其羧基后再进行乳液聚合,得到阴离子型水性光固化用聚酯乳液,可应用于水性光固化涂料。

6.李雪梅等将一定摩尔比的2,2-二羟甲基丙酸和小分子多羟基化合物在催化剂的作用下反应得到端羟基超支化聚酯,用酸酐对端羟基超支化聚酯进行改性,将改性后的超支化聚酯与活性染料反应,得到水性脂肪族超支化聚酯型聚合物染料。

7.杨宝平等采用季戊四醇与2,2-二羟甲基丙酸进行酯化反应合成端羟基超支化聚酯,再用丙烯酰氯和顺丁烯二酸酐封端其羟基以引入双键和羧基,再用叔胺中和并进高速剪切分散获得可uv固化的超支化聚酯水分散体,其固化涂膜具有较优异性能。

8.刘迎新等提供一种超支化水性聚酯的制备方法,该方法不需要用胺中和,采用“准一步法”合成第一代超支化羟基聚酯;然后利用其伯羟基与有机磺酸盐发生酯化反应引入具有强亲水能力的磺酸基;然后继续加入二元酸、一元酸对超支化聚酯进行改性,分别引入六元环状刚性结构和长链脂肪酸结构,制得含端羟基的超支化聚酯。

9.综上,在水性超支化聚酯合成中均采用端羟基路线,有反应水生成,合成过程伴随副反应,其水性化的工艺路线较长。

技术实现要素:

10.本发明的目的是提供一种水性超支化聚酯树脂的制备方法,采用端羧基合成工艺,无反应水产生,合成过程无副反应,容易水性化的水性超支化聚酯树脂。

11.为了实现上述目的,本发明的技术方案如下:

12.一种水性超支化聚酯树脂的制备方法,包括以下步骤:

13.第一步:多元醇与多元酸酐的反应形成低分子量多羧基聚合物;

14.第二步:第一步反应物与单环氧基化合物反应形成低分子量多羟基化合物;

15.第三步:第二步反应物与多元酸酐反应形成更大分子量的多羧基聚合物;

16.第四步:加入助溶剂稀释;

17.第五步:加中和剂与羧基反应成盐,形成水性超支化聚酯树脂;

18.按摩尔份数计,各个步骤的基本配方如下:

19.第一步:

20.多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~2份;

21.多元酸酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~4份;

22.第二步:

23.单环氧基化合物

ꢀꢀꢀꢀ

4~32份;

24.第三步:

25.多元酸酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4~32份;

26.第四步:

27.助溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3~15份;

28.第五步:

29.中和剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~5份。

30.所述的水性超支化聚酯树脂的制备方法,重复第二步、第三步获得更大分子量的超支化多羧基聚合物。

31.所述的水性超支化聚酯树脂的制备方法,第二步、第三步重复三次,按摩尔份数计,每次的基本配方如下:

32.第一次:

33.单环氧基化合物

ꢀꢀꢀ

4~8份;

34.多元酸酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4~8份;

35.第二次:

36.单环氧基化合物

ꢀꢀ

8~16份;

37.多元酸酐

ꢀꢀꢀꢀꢀꢀꢀꢀ

8~16份;

38.第三次:

39.单环氧基化合物

ꢀꢀ

16~32份;

40.多元酸酐

ꢀꢀꢀꢀꢀꢀꢀꢀ

16~32份。

41.所述的水性超支化聚酯树脂的制备方法,包括以下步骤:

42.(1)多元醇与多元酸酐的反应

43.在反应瓶中加入0.5~2份多元醇、2~4份多元酸酐,升温到170~200℃,保温1~2.5h后,获得官能度为4~8的超支化端羧基聚酯树脂;

44.(2)在获得的超支化端羧基聚酯树脂中投入4~8份丁基缩水甘油醚,在120~150℃条件下反应,直至酸值为0~1mgkoh/g,然后将多余的丁基缩水甘油醚真空抽除,形成官能度为4~8的端羟基超支化聚酯;

45.(3)在获得的端羟基超支化聚酯中投入4~8份多元酸酐,升温到170~180℃,保温1~2.5h后,获得官能度为8~16的超支化端羧基聚酯树脂;

46.(4)在获得的超支化端羧基聚酯树脂中投入8~16份丁基缩水甘油醚,在120~150℃条件下反应,直至酸值为零,然后将多余的丁基缩水甘油醚真空抽除,形成官能度为8~16的端羟基超支化聚酯;

47.(5)在获得的端羟基超支化聚酯中投入8~16份多元酸酐,升温到170~180℃,保温1~2.5h后,获得官能度为16~32的超支化端羧基聚酯树脂;

48.(6)在获得的超支化端羧基聚酯树脂中投入16~32份丁基缩水甘油醚,在120~150℃条件下反应,直至酸值为零,然后将多余的丁基缩水甘油醚真空抽除,形成官能度为16~32的端羟基超支化聚酯;

49.(7)在获得的端羟基超支化聚酯中投入16~32份多元酸酐,升温到170~180℃,保温1~2.5h后,获得官能度为32~64的超支化端羧基聚酯树脂;

50.(8)在获得的超支化端羧基聚酯树脂中投入3~15份助溶剂溶解上述树脂,在70~90℃条件下加入1~5份中和剂进行中和后,用50~150份水稀释成水性超支化聚酯树脂。

51.所述的水性超支化聚酯树脂的制备方法,多元醇为三官能度多元醇,多元醇包括但不限于乙二醇、1,2-丙二醇、1,3-丙二醇、1,4-丁二醇、丙三醇、三羟甲基丙烷、单季戊四醇、二季戊四醇、聚碳酸-1,6-己二醇酯二醇和聚碳酸亚丙酯二醇中的一种或两种以上。

52.所述的水性超支化聚酯树脂的制备方法,多元酸酐采用偏苯三酸酐。

53.所述的水性超支化聚酯树脂的制备方法,单环氧基化合物包括但不限于丁基缩水甘油醚、辛基缩水甘油醚、c 12-14缩水甘油醚、苯基缩水甘油醚、邻甲苯缩水甘油醚、甲基丙烯酸缩水甘油酯、叔碳酸缩水甘油酯中的一种或两种以上。

54.所述的水性超支化聚酯树脂的制备方法,助溶剂包括但不限于乙二醇单丁醚、乙二醇丙醚、乙二醇单甲醚、二乙二醇单丁醚、二乙二醇单甲醚、二乙二醇二甲醚、丙二醇甲醚、丙二醇乙醚、丙二醇丁醚、丙二醇二醋酸酯、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种或两种以上。

55.所述的水性超支化聚酯树脂的制备方法,中和剂包括但不限于氢氧化钠、氢氧化钾、氨水、n,n二甲基乙醇胺、三乙胺、n,n-二甲基环己胺中的一种或两种以上。

56.本发明的设计思想是:

57.本发明利用偏苯三酸酐中的酸酐活性比较大的特点,可以在比较低的温度下开环与多元醇的羟基形成酯键,使其形成官能度翻倍的多羧基聚合物;再利用环氧基与羧基容易发生开环反应产生羟基,在更低的温度下将多羧基聚合物转变成多羟基聚合物;随后重复前面的步骤就可以得到所需的分子量的多羧基聚合物,然后用助溶剂溶解,用中和剂适当中和就可获得水溶型或水分散型超支化聚酯树脂。

58.本发明具有以下优点及有益效果:

59.1、本发明反应温度低,没有副反应,无反应水产生。酸酐开环与羟基反应形成酯键,环氧基与羧基反应形成酯键和羟基都不会产生反应水,既有利环保又提高收率。

60.2、本发明控制反应终点简单,只需测试酸值就可知道反应程度。多元醇的羟基与偏苯三酸酐的反应酸酐优先开环一端接到羟基上形成酯键,另一端接受羟基的氢原子形成羧基,与另外的羧基形成双羧基,注定是一个羟基产生两个羧基,实现官能度的倍增,当所有羟基反应后酸值趋向理论值保持稳定。羧基与环氧基反应时酸值呈现下降趋势,当酸值接近零时反应接近终点。

61.3、本发明树脂分子量及官能度随反应步骤增加而增加,第一步确定了最低分子量及最低官能度,以后每重复一次分子量就上升一次官能度就翻翻一次,理论上用此工艺技术可以设计任意分子量任意官能度的超支化树脂。

62.4、本发明树脂的溶解特性可由单环氧基化合物的不同而改变。根据相似相溶的原理以及溶解度参数,脂肪族或芳香族环氧化物的使用会赋予树脂不同的溶剂溶解特性,这样有利于灵活设计。

63.5、本发明树脂结构从中心向周围散开,呈现球状或扇形,所有的活性基团都在外围一端,有利于与其他活性基团反应,同时也屏蔽酯键不被水解。

64.6、本发明除了用于水性超支化聚酯树脂的制造外,同样可以用于溶剂型超支化树脂的制造,还可以用于端羟基超支化聚酯树脂的制造,更可以制造端羟基端羧基混合型超支化聚酯树脂,其制备工艺相对水性超支化聚酯树脂更简单。

65.7、本发明应用领域可涉及涂料油墨及助剂、橡胶塑料等行业,因不同于传统聚酯树脂的独特的化学结构,必然赋予产品更多的新功能。

66.8、本发明多元酸酐一般采用偏苯三酸酐,它是目前最容易获得的廉价多元酸酐。

具体实施方式

67.在具体实施过程中,本发明水性超支化聚酯树脂的制备方法,包括以下步骤:多元醇与多元酸酐反应形成低分子量多羧基聚合物a,聚合物a与单环氧基化合物反应形成多羟基聚合物b,聚合物b与多元酸酐反应形成多羧基聚合物c,重复以上步骤可以获得更大分子量的多羧基聚合物,加入助溶剂稀释后,再加入胺类中和剂反应成盐形成水性超支化聚酯树脂。

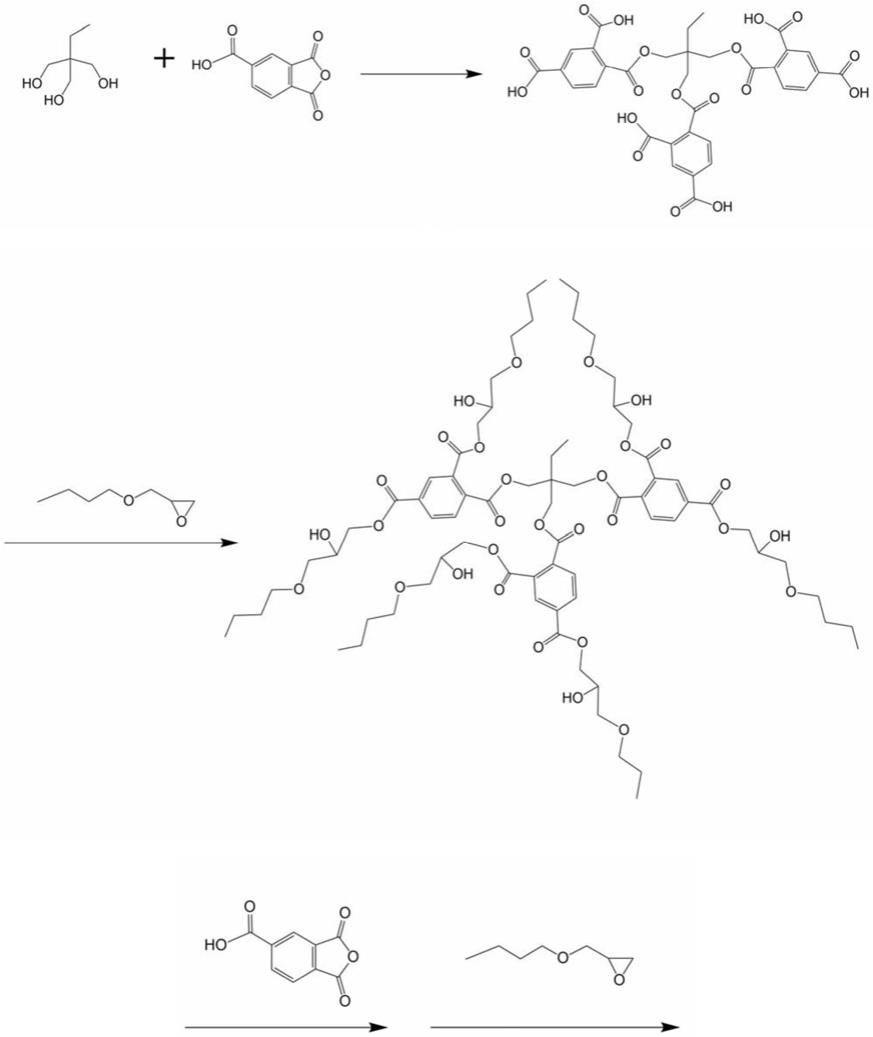

68.本发明依据的反应机理为:

69.[0070][0071]

上式的反应过程为:

[0072]

1.多元醇的羟基与偏苯三酸酐的酸酐发生酯化反应形成低分子量多羧基聚合物a;

[0073]

2.羧基与环氧基发生开环反应形成低分子量多羟基聚合物b。

[0074]

3.低分子量的多羟基聚合物与偏苯三酸酐的酸酐反应形成高分子量的多羧基聚合物c;然后单官能度环氧化合物的环氧基与羧基反应形成高分子量的多羟基聚合物;接着偏苯三酸酐与羟基反应形成更高分子量的多羧基聚合物。

[0075]

在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

[0076]

实施例1

[0077]

本实施例中,水性超支化聚酯树脂的制备方法,在玻璃或不锈钢反应器中进行,反应器装有搅拌,通氮气保护物料不受氧化,采用电加热或导热油加热,具体步骤如下:

[0078]

(1)1,4-丁二醇与偏苯三酸酐的反应

[0079]

在反应瓶中加入90.12克1,4-丁二醇、384.26克偏苯三酸酐,升温到170℃,保温2h后,获得官能度为4的超支化端羧基聚酯树脂,其理论酸值为473.42mgkoh/g,分子量474。

[0080]

(2)在获得的超支化端羧基聚酯树脂中投入781.08克丁基缩水甘油醚,在130℃条件下反应,直至酸值为0.1mgkoh/g,然后将多余的丁基缩水甘油醚真空抽除,形成官能度为4的端羟基超支化聚酯。

[0081]

(3)在获得的端羟基超支化聚酯中投入768.52偏苯三酸酐,升温到175℃,保温2h后,获得官能度为8的超支化端羧基聚酯树脂,其理论酸值为254.59mgkoh/g,分子量1762。

[0082]

(4)在获得的超支化端羧基聚酯树脂中投入1562.16克丁基缩水甘油醚,在130℃条件下反应,直至酸值为0.1mgkoh/g,然后将多余的丁基缩水甘油醚真空抽除,形成官能度为8的端羟基超支化聚酯。

[0083]

(5)在获得的端羟基超支化聚酯中投入1537.04克偏苯三酸酐,升温到175℃,保温2h后,获得官能度为16的超支化端羧基聚酯树脂,其理论酸值为205.29mgkoh/g,分子量4372。

[0084]

(6)在获得的超支化端羧基聚酯树脂中投入3124.32克丁基缩水甘油醚,在130℃条件下反应,直至酸值为0.1mgkoh/g,然后将多余的丁基缩水甘油醚真空抽除,形成官能度为16的端羟基超支化聚酯。

[0085]

(7)在获得的端羟基超支化聚酯中投入3074.08克偏苯三酸酐,升温到175℃,保温2h后,获得官能度为32的超支化端羧基聚酯树脂,其理论酸值为188.42mgkoh/g,分子量9527。

[0086]

(8)在获得的超支化端羧基聚酯树脂中投入2374.77克乙二醇单丁醚溶解上述树脂,在80℃条件下加入474.95克氨水进行中和后,用11398.87克去离子水稀释成40%质量固体分的水性超支化聚酯树脂。

[0087]

实施例2

[0088]

本实施例中,水性超支化聚酯树脂的制备方法,在玻璃或不锈钢反应器中进行,反应器装有搅拌,通氮气保护物料不受氧化,采用电加热或导热油加热,具体步骤如下:

[0089]

(1)三羟甲基丙烷与偏苯三酸酐的反应

[0090]

在反应瓶中加入134.17克三羟甲基丙烷、576.39克偏苯三酸酐,升温到180℃,保温1h后,获得官能度为6的超支化端羧基聚酯树脂,其理论酸值为474.08mgkoh/g,分子量710。

[0091]

(2)在获得的超支化端羧基聚酯树脂中投入2052克叔碳酸缩水甘油酯,在120℃条件下反应,直至酸值为0.1mgkoh/g,然后将多余的叔碳酸缩水甘油酯真空抽除,形成官能度为6的端羟基超支化聚酯。

[0092]

(3)在获得的端羟基超支化聚酯中投入1152.78克偏苯三酸酐,升温到170℃,保温1h后,获得官能度为12的超支化端羧基聚酯树脂,其理论酸值为208.42mgkoh/g,分子量3230。

[0093]

(4)在获得的超支化端羧基聚酯树脂中投入4104克叔碳酸缩水甘油酯,在120℃条件下反应,直至酸值为0.1mgkoh/g,然后将多余的叔碳酸缩水甘油酯真空抽除,形成官能度为12的端羟基超支化聚酯。

[0094]

(5)在获得的端羟基超支化聚酯中投入2305.56克偏苯三酸酐,升温到170℃,保温1h后,获得官能度为24的超支化端羧基聚酯树脂,其理论酸值为162.81mgkoh/g,分子量8270。

[0095]

(6)在获得的超支化端羧基聚酯树脂中投入8208克叔碳酸缩水甘油酯,在120℃条件下反应,直至酸值为0.1mgkoh/g,然后将多余的叔碳酸缩水甘油酯真空抽除,形成官能度为24的端羟基超支化聚酯。

[0096]

(7)在获得的端羟基超支化聚酯中投入4611.12克偏苯三酸酐,升温到170℃,保温1h后,获得官能度为48的超支化端羧基聚酯树脂,其理论酸值为146.75mgkoh/g,分子量18350。

[0097]

(8)在获得的超支化端羧基聚酯树脂中投入4589.01克丙二醇单甲醚溶解上述树脂,在70℃条件下加入917.80克n,n-二甲基乙醇胺进行中和后,用22027.22克去离子水稀释成40%质量固体分水性超支化聚酯树脂。

[0098]

实施例3

[0099]

本实施例中,水性超支化聚酯树脂的制备方法,在玻璃或不锈钢反应器中进行,反应器装有搅拌,通氮气保护物料不受氧化,采用电加热或导热油加热,具体步骤如下:

[0100]

(1)季戊四醇与偏苯三酸酐的反应

[0101]

在反应瓶中加入136.15克季戊四醇、768.52克偏苯三酸酐,升温到190℃,保温2.5h后,获得官能度为8的超支化端羧基聚酯树脂,其理论酸值为496.46mgkoh/g,分子量904。

[0102]

(2)在获得的超支化端羧基聚酯树脂中投入2235.48克辛基缩水甘油醚,在150℃条件下反应,直至酸值为0.1mgkoh/g,然后将多余的辛基缩水甘油醚真空抽除,形成官能度为8的端羟基超支化聚酯。

[0103]

(3)在获得的端羟基超支化聚酯中投入1537.04克偏苯三酸酐,升温到180℃,保温2.5h后,获得官能度为16的超支化端羧基聚酯树脂,其理论酸值为228.51mgkoh/g,分子量3928。

[0104]

(4)在获得的超支化端羧基聚酯树脂中投入4470.96克辛基缩水甘油醚,在150℃条件下反应,直至酸值为0.1mgkoh/g,然后将多余的辛基缩水甘油醚真空抽除,形成官能度为16的端羟基超支化聚酯。

[0105]

(5)在获得的端羟基超支化聚酯中投入3074.08克偏苯三酸酐,升温到180℃,保温2.5h后,获得官能度为32的超支化端羧基聚酯树脂,其理论酸值为179.95mgkoh/g,分子量9976。

[0106]

(6)在获得的超支化端羧基聚酯树脂中投入8941.92克辛基缩水甘油醚,在150℃条件下反应,直至酸值为0.1mgkoh/g,然后将多余的辛基缩水甘油醚真空抽除,形成官能度为32的端羟基超支化聚酯。

[0107]

(7)在获得的端羟基超支化聚酯中投入6148.16克偏苯三酸酐,升温到180℃,保温2.5h后,获得官能度为64的超支化端羧基聚酯树脂,其理论酸值为162.67mgkoh/g,分子量22072。

[0108]

(8)在获得的超支化端羧基聚酯树脂中投入5524.05克丙二醇单丁醚溶解上述树脂,在90℃条件下加入1104.81克n,n-二甲基乙醇胺进行中和后,用26515.43克去离子水稀释成40%质量固体分水性超支化聚酯树脂。

[0109]

实施例结果表明,本发明所制备的水性超支化聚酯树脂结构从中心向周围散开,呈现球状或扇形,所有的活性基团都在外围一端,有利于与其他活性基团反应,同时也屏蔽

酯键不被水解。本发明提供的制备方法不限应用在水性超支化聚酯树脂制造,同样可以用于溶剂型超支化树脂制造。本发明无反应水生成,无副反应发生,不用催化剂,分步合成所需的不同官能度超支化聚合物。

[0110]

以上所述实施例仅表达本发明的实施方式,并不能因此理解为对本发明范围的限制,也并非对本发明的结构作任何形式上的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。