1.本发明属于金属热处理技术领域,涉及一种碳钢氮碳共渗表面疏松改善方法。

背景技术:

2.在500-600℃温度范围内使工件表面同时渗入氮和碳的工艺称为铁素体氮碳共渗,是目前应用较广的低温化学热处理工艺。碳钢由于没有生成合金氮化物的合金元素,经氮碳共渗后其扩散层硬度并不高,对耐磨性的贡献甚微。故碳钢经氮碳共渗后主要目的是在外表面形成6-20um左右的致密白亮层以获得良好的抗腐蚀性能。

3.影响白亮层抗腐蚀性能一个主要的因素是白亮层的疏松。疏松指的是渗氮件表面白亮层内微孔的密集程度,是氮碳共渗过程所产生的一个缺陷组织。ams 2759/12a氮碳共渗标准对疏松等级的划分共分为2级,疏松1级指的是疏松厚度不超过白亮层厚度的15%;疏松2级指的是疏松厚度超过白亮层厚度的10%但不超过白亮层厚度的50%。产生疏松的机理,一般认为是氮碳共渗工艺参数不当,表层ε相中的氮浓度产生较大的波动,导致氮原子易结合成氮分子从表面逸出形成孔洞。现有氮碳共渗工艺后碳钢表面疏松级别为2级,为了改善表面疏松,氮碳共渗工艺参数如何合理地设置和控制,才能防止白亮层里的氮原子尽可能少的向外扩散,这是目前氮碳共渗工艺的一大难点。

技术实现要素:

4.本发明针对现有技术的不足之处,提供一种碳钢氮碳共渗表面疏松改善方法,有效解决了原有氮碳共渗工艺产生的表面疏松级别超差的问题,提高了碳钢氮碳共渗后抗腐蚀性能。

5.本发明所采用的技术方案是:

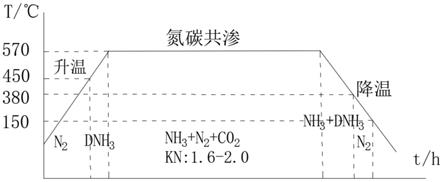

6.一种碳钢氮碳共渗表面疏松改善方法,按以下步骤进行:将碳钢材质的工件放在温度在560-580℃的气体渗氮炉内进行氮碳共渗处理;所述的氮碳共渗处理包括置换阶段、氮碳共渗阶段和降温阶段,其特征在于:在置换阶段先通入n2对炉内的空气进行置换,再通入裂解nh3对炉内的n2进行置换;在氮碳共渗阶段通入nh3、n2和co2以获得所需的氮势;在降温阶段先通入nh3和裂解nh3,等温度降至380

±

10℃后再通入n2直至碳钢材质的工件出炉。

7.所述的碳钢材质为碳素工具钢。

8.置换阶段先在低温下用n2对炉内空气进行排空。在炉内温度升至450

±

10℃,通入裂解nh3对炉内n2进行排空并保证在升温阶段表面不形成白亮层。

9.氮碳共渗阶段为氮碳共渗处理的主要过程,气体为n2、nh3和co2三种混合气体,氮碳共渗温度560-580℃,氮势1.6-2.0,氮化时间为2-5h,以获得氮碳共渗所需的白亮层组织。

10.降温阶段同时通入裂解nh3和小流量nh3,保证在降温阶段气氛依旧保留一定的氮势,减少零件表面氮浓度和气氛氮势之间的氮浓度差。

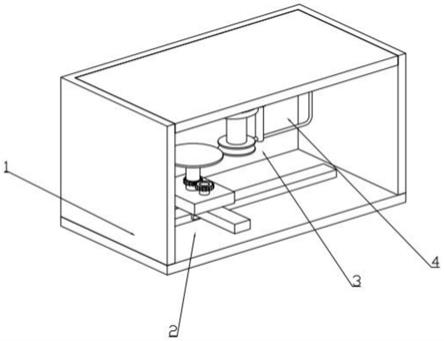

11.气体渗氮炉内安装有智能氮势控制系统,智能氮势控制系统包括激光氮势传感器

和智能流量控制器;激光氮势传感器实时测量炉内的氨分压和氢分压并利用两者的结果计算氮势;智能流量控制器对气体流量的精确控制和调整,精确控制炉内氮势。

12.与现有技术相比,本发明具有如下优势:在升温阶段通裂解nh3有两点好处:其一,提前将炉内的n2置换,减少在氮碳共渗阶段气氛建立的时间。其二,避免在升温阶段表面渗氮,形成氮浓度不可控的白亮层。氮碳共渗阶段采用较低的氮势,避免了因氮势过高从而导致氮势波动过大,影响白亮层氮浓度的过大波动。降温阶段通入裂解nh3和小流量nh3,使气氛保有一定的氮势,防止因突然切断nh3气氛氮势下降过快,导致白亮层内氮原子向气氛外扩散造成的疏松。同时本发明还采用智能氮势控制系统,其中激光氮势传感器特别适用于氮碳共渗气氛中通入n2时气氛氮势的测量,解决了以往nh3、n2和co2氮碳共渗气氛只使用氢探头或只使用气泡瓶计算氮势不准确的问题。智能流量控制器通过对nh3、n2和co2流量的精确控制和调整,将气氛氮势始终控制在工艺所需的氮势范围内。

附图说明

13.图1为传统氮碳共渗工艺曲线图。

14.图2为本发明实施例的氮碳共渗工艺曲线图。

15.图3为传统氮碳共渗工艺表面疏松(500x)的金相照片。

16.图4为本发明实施例的氮碳共渗表面疏松(500x)的金相照片。

具体实施方式

17.下面结合附图和实施例对本发明作进一步的描述。本发明的智能氮势控制系统包括激光氮势传感器和智能流量控制器,均为现有结构和技术。

18.实施例1

19.一种碳钢氮碳共渗表面疏松改善方法,包括以下步骤:

20.将碳素工具钢材质的工件放入气体渗氮炉内进行氮碳共渗处理,对氮化炉进行升温并通入n2置换空气,n2流量为5m3/h。

21.当炉温升至450

±

5℃时,关闭n2的同时并通入裂解nh3置换n2,裂解nh3流量为3m3/h。

22.当炉温升至570

±

5℃时,同时通入50%nh3、45%n2和5%c02进行氮碳共渗,由智能氮势控制系统自动控制氮势为1.6-2,并保温3.5h。

23.氮碳共渗结束后,打开快冷风机,关闭co2和n2继续通入裂解nh3和小流量nh3进行降温,nh3流量2m3/h,裂解氨流量3m3/h。

24.炉温冷至380

±

5℃,关闭nh3和裂解nh3的同时打开n2,n2流量2m3/h。

25.冷却至150

±

5℃时,关闭快冷风机和n2,碳素工具钢工件出炉。

26.上述氮化方法曲线图如图2所示。

27.对比例1

28.将碳素工具钢材质的工件放入气体渗氮炉内进行氮碳共渗处理,对氮化炉进行升温并通入n2置换空气,n2流量为5m3/h。

29.当炉温升至450

±

5℃时,关闭n2的同时并通入nh3置换n2,nh3流量为3m3/h。

30.当炉温升至570

±

5℃时,同时通入50%nh3、45%n2和5%c02进行氮碳共渗,用气泡

瓶手动控制氨分解率为70%-75%,并保温3.5h。

31.氮碳共渗结束后,打开快冷风机,关闭co2和nh3继续通入n2进行降温,n2流量2m3/h。

32.冷却至150

±

5℃时,关闭快冷风机和n2,碳素工具钢工件出炉。

33.上述氮化工艺曲线图如图1所示。

34.结果检测

35.取实施例1和对比例1两种工艺生产的样件,依据ams 2759/12a氮碳共渗标准对两种工艺的样件进行金相检测,实施例1工艺金相结果显示表面疏松级别为1级,具体金相组织检测照片如图4所示。传统工艺即对比例1金相结果显示表面表面疏松级别为2级,具体金相组织检测照片如图3所示。

36.经分析可知,升温阶段用裂解nh3替代nh3,确保氮原子不渗入工件表面,避免了在升温阶段即生成氮浓度不可控的白亮层。在氮碳共渗阶段,通过智能氮势控制系统对气氛氮势的精确测量和控制,纠正了以往单用气泡瓶测量和控制分解率的方法来控制氮碳共渗气氛氮势的误区,并且本发明工艺在氮碳共渗阶段采用较低的氮势,减小了氮势波动,有利于工件表面氮浓度的稳定。降温段同时通入裂解nh3和nh3,进一步减少了工件表面氮浓度和气氛氮势差异,减少了白亮层内部氮原子向外扩散形成疏松的可能性。本发明工艺氮碳共渗后碳钢表面疏松级别由原先的2级改善至1级,从而能够有效地提高碳钢材料的抗腐蚀性能。

37.以上描述的技术方案以及构思,只是对本发明设计思路的简单文字描述,而不是对本发明设计思路的限制,任何不超出本发明设计思路的组合、增加或修改,均落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。