1.本发明涉及砂铸技术领域,具体是一种铸造原料预处理落砂工艺。

背景技术:

2.铸造是常用的制造方法,制造成本低,工艺灵活性大,可以获得复杂形状和大型的铸件,砂铸是用粘土粘结砂作造型材料生产铸件,铸造时型砂是必不可少的,铸造前将型砂做成模型,在浇铸后,将铸型破碎,使铸型与砂箱分离,铸件与型砂分离。

3.目前型砂预处理存在问题有,砂石因为潮湿团在一起影响砂石颗粒的下料,砂石中铁块需要去除,目前的型砂预处理不能有效的把砂石烘干,与砂石颗粒过大不符合铸造的精度要求。

技术实现要素:

4.本发明的目的是针对现有技术中存在的上述问题,提出了一种烘干拍散除铁多重研磨的铸造原料预处理落砂工艺。

5.为了实现上述目的,本发明采用以下技术方案:一种铸造原料预处理落砂工艺,包括以下步骤:

6.s1:进料,把砂石通过进料漏斗进入到箱体内;

7.s2:砂石烘干,砂石在烘干箱内进行摆动烘干;

8.s3:砂石下料,烘干后的砂石从烘干筒内转动;

9.s4:打散除铁,把团在一起砂石打散,去除砂石中的铁块;

10.s5:抖动下料筛选,抖动下料筛选合格颗粒大小的砂石;

11.s6:初步研磨,不合格颗粒大小的砂石进行初步研磨;

12.s7:二次研磨,对砂石进行二次研磨符合高精度要求的程度;

13.s8:存储取出,下料到存储箱内存储,通过出料口取出使用;

14.步骤s1

‑

s8采用一种铸造原料预处理落砂设备配合完成,该铸造原料预处理落砂设备包括箱体,箱体上端一侧设有进料漏斗,进料漏斗向箱体中间方向下方设有烘干部件,烘干部件远离进料漏斗一端下方设有拍散除铁部件,拍散除铁部件向烘干部件方向倾斜下方设有下料初步研磨部件,下料初步研磨部件下方设有多重研磨部件,多重研磨部件向进料漏斗一侧设有出料口。

15.优选的,烘干部件包括烘干圆筒,烘干圆筒位于箱体上端中间的下方,烘干圆筒一侧在箱体上固设有第一电机,第一电机向烘干圆筒方向固设有第一转动柱,第一转动柱与烘干圆筒转动连接,烘干圆筒远离第一转动柱一侧转动连接设有第二转动柱,第二转动柱远离烘干圆筒一端固定在箱体上。

16.优选的,烘干圆筒中间固设有发热柱,发热柱外围转动连接在烘干圆筒上设有转动烘干柱,转动烘干柱远离进料漏斗一端固设有第二电机,烘干圆筒向第二电机一端设有出料进出气封闭开关,烘干圆筒远离第二电机一端设有进料封闭开关,转动烘干柱外圆周

面固设有旋转板。

17.优选的,拍散除铁部件包括拍散除铁盒,拍散除铁盒位于箱体远离进料漏斗一侧壁上,拍散除铁盒向烘干部件方向底部转动设有第一转动轴,第一转动轴向拍散除铁盒内固设有拍散板,拍散板向箱体侧壁方向设有吸铁板,吸铁板两侧固设有滑动块,滑动块在拍散除铁盒两侧与滑槽,拍散除铁盒底部有倾斜台,吸铁板远离拍散板一侧设有除铁口。

18.优选的,下料初步研磨部件包括第二转动轴,第二转动轴位于拍散除铁部件下端,第二转动轴远离拍散除铁部件方向倾斜向下设有第三转动轴,第二转动轴、第三转动轴转动连接在箱体上,第二转动轴与第三转动轴之间固设有下料板,下料板两侧固设有两个固定挡板,下料板下端方向在箱体上固设有下料挡板,第三转动轴下方在箱体转动连接设有第四转动轴,第四转动轴两侧固设有两个凸形板,两个凸形板与第三转动轴转动配合。

19.优选的,第四转动轴向下料板方向下方箱体一侧固设有第三电机,第三电机向下料板方向固设有第一联动柱,第一联动柱远离第三电机方向固设有第一齿轮,第一联动柱向下料挡板方向设有第二联动柱,第二联动柱转动连接在箱体上,第二联动柱远离第三电机方向设有第二齿轮,第一齿轮与第二齿轮啮合配合,第一联动柱中间外圆周面上固设有第一研磨柱,第二联动柱中间外圆周面上固设有第二研磨柱,第二联动柱与第四转动轴之间连接设有联动带。

20.优选的,多重研磨部件包括漏斗,漏斗位于拍散除铁部件下方固定在箱体上,漏斗下方一侧设有第四电机,第四电机向漏斗方向设有第一联动轴,第一联动轴转动连接贯穿漏斗两侧,第一联动轴远离第四电机方向固设有联动盘,第一联动轴上方一侧设有第二联动轴,第二联动轴水平向第一联动轴方向设有第三联动轴,第二联动轴、第三联动轴转动连接在漏斗两侧,第二联动轴、第三联动轴与联动盘联动配合,第一联动轴在漏斗内外圆周面固设有第一研磨柱,第二联动轴在漏斗内外圆周面固设有第二研磨柱,第三联动轴在漏斗内外圆周面固设有第三研磨柱,漏斗下方设有存储箱。

21.有益效果:

22.1.通过烘干筒的摇摆进行热气的来回利用,使砂石能够高效的烘干。

23.2.通过拍散可以把团在一起的砂石拍开,有利于去除铁块和砂石颗粒的过滤。

24.3.通过多次研磨把砂石研磨颗粒小可以有利于铸造高精度的工件。

附图说明

25.下面结合附图和实施例对本发明作进一步的解释:

26.图1为本发明的工艺流程图。

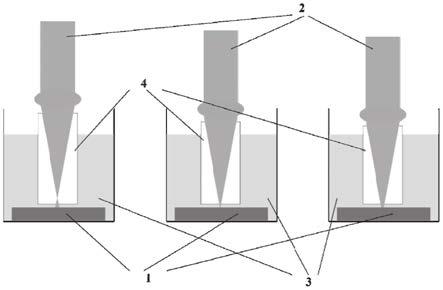

27.图2为本发明的等轴测结构示意图。

28.图3为本发明的正视图结构示意图。

29.图4为图3中b

‑

b处剖视结构示意图。

30.图5为本发明的俯视图结构示意图。

31.图6为图5中c

‑

c处剖视结构示意图。

32.图7为本发明的内部结构等轴测结构示意图。

33.图中,箱体1、烘干部件2、拍散除铁部件3、下料初步研磨部件4、多重研磨部件5、进料漏斗101、出料口102、烘干圆筒201、第一电机202、第一转动柱203、第二转动柱204、第二

电机205、转动烘干柱206、旋转板207、发热柱208、进料封闭开关209、出料进出气封闭开关210、拍散除铁盒301、第一转动轴302、拍散板303、吸铁板304、滑动块305、除铁口306、第二转动轴401、第三转动轴402、下料板403、固定挡板404、下料挡板405、第四转动轴406、第三电机407、第一联动柱408、第二联动柱409、联动带410、第一齿轮411、第二齿轮412、第一研磨柱413、第二研磨柱414、凸形板415、漏斗501、第四电机502、第一联动轴503、联动盘504、第二联动轴505、第三联动轴506、第一研磨柱507、第二研磨柱508、第三研磨柱509、存储箱510。

具体实施方式

34.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的的描述,但本发明并不限于这些实施例。

35.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

36.结合图2、4、6、7,一种铸造原料预处理落砂工艺,包括以下步骤:

37.s1:进料,把砂石通过进料漏斗进入到箱体内;

38.s2:砂石烘干,砂石在烘干箱内进行摆动烘干;

39.s3:砂石下料,烘干后的砂石从烘干筒内转动;

40.s4:打散除铁,把团在一起砂石打散,去除砂石中的铁块;

41.s5:抖动下料筛选,抖动下料筛选合格颗粒大小的砂石;

42.s6:初步研磨,不合格颗粒大小的砂石进行初步研磨;

43.s7:二次研磨,对砂石进行二次研磨符合高精度要求的程度;

44.s8:存储取出,下料到存储箱内存储,通过出料口取出使用;

45.步骤s1

‑

s8采用一种铸造原料预处理落砂设备配合完成,该铸造原料预处理落砂设备包括箱体1,箱体1上端一侧设有进料漏斗101,进料漏斗101向箱体1中间方向下方设有烘干部件2,烘干部件2远离进料漏斗101一端下方设有拍散除铁部件3,拍散除铁部件3向烘干部件2方向倾斜下方设有下料初步研磨部件4,下料初步研磨部件4下方设有多重研磨部件5,多重研磨部件5向进料漏斗101一侧设有出料口102。

46.进一步的,结合图4、6,烘干部件2包括烘干圆筒201,烘干圆筒201位于箱体1上端中间的下方,烘干圆筒201一侧在箱体1上固设有第一电机202,第一电机202向烘干圆筒201方向固设有第一转动柱203,第一转动柱203与烘干圆筒201转动连接,烘干圆筒201远离第一转动柱203一侧转动连接设有第二转动柱204,第二转动柱204远离烘干圆筒201一端固定在箱体1上。

47.进一步的,结合图4、6,烘干圆筒201中间固设有发热柱208,发热柱208外围转动连接在烘干圆筒201上设有转动烘干柱206,转动烘干柱206远离进料漏斗101一端固设有第二电机205,烘干圆筒201向第二电机205一端设有出料进出气封闭开关210,烘干圆筒201远离第二电机205一端设有进料封闭开关209,转动烘干柱206外圆周面固设有旋转板207。

48.进一步的,结合图4、7,拍散除铁部件3包括拍散除铁盒301,拍散除铁盒301位于箱体1远离进料漏斗101一侧壁上,拍散除铁盒301向烘干部件2方向底部转动设有第一转动轴302,第一转动轴302向拍散除铁盒301内固设有拍散板303,拍散板303向箱体1侧壁方向设有吸铁板304,吸铁板304两侧固设有滑动块305,滑动块305在拍散除铁盒301两侧与滑槽,拍散除铁盒301底部有倾斜台,吸铁板304远离拍散板303一侧设有除铁口306。

49.进一步的,结合图4、7,下料初步研磨部件4包括第二转动轴401,第二转动轴401位于拍散除铁部件3下端,第二转动轴401远离拍散除铁部件3方向倾斜向下设有第三转动轴402,第二转动轴401、第三转动轴402转动连接在箱体1上,第二转动轴401与第三转动轴402之间固设有下料板403,下料板403两侧固设有两个固定挡板404,下料板403下端方向在箱体1上固设有下料挡板405,第三转动轴402下方在箱体1转动连接设有第四转动轴406,第四转动轴406两侧固设有两个凸形板415,两个凸形板415与第三转动轴402转动配合。

50.进一步的,结合图4、7,第四转动轴406向下料板403方向下方箱体1一侧固设有第三电机407,第三电机407向下料板403方向固设有第一联动柱408,第一联动柱408远离第三电机407方向固设有第一齿轮411,第一联动柱408向下料挡板405方向设有第二联动柱409,第二联动柱409转动连接在箱体1上,第二联动柱409远离第三电机407方向设有第二齿轮412,第一齿轮411与第二齿轮412啮合配合,第一联动柱408中间外圆周面上固设有第一研磨柱413,第二联动柱409中间外圆周面上固设有第二研磨柱414,第二联动柱409与第四转动轴406之间连接设有联动带410。

51.进一步的,结合图4、6、7,多重研磨部件5包括漏斗501,漏斗501位于拍散除铁部件3下方固定在箱体1上,漏斗501下方一侧设有第四电机502,第四电机502向漏斗501方向设有第一联动轴503,第一联动轴503转动连接贯穿漏斗501两侧,第一联动轴503远离第四电机502方向固设有联动盘504,第一联动轴503上方一侧设有第二联动轴505,第二联动轴505水平向第一联动轴503方向设有第三联动轴506,第二联动轴505、第三联动轴506转动连接在漏斗501两侧,第二联动轴505、第三联动轴506与联动盘504联动配合,第一联动轴503在漏斗501内外圆周面固设有第一研磨柱507,第二联动轴505在漏斗501内外圆周面固设有第二研磨柱508,第三联动轴506在漏斗501内外圆周面固设有第三研磨柱509,漏斗501下方设有存储箱510。

52.工作原理

53.第一步:进料,工作人员把砂石通过进料漏斗101放入到箱体1内,第一电机202启动通过第一转动柱203和第二转动柱204配合转动把烘干圆筒201向进料漏斗101摆动抬高,进料封闭开关209打开,砂石进入到烘干圆筒201内,进入一定量的砂石停止进料,进料封闭开关209关闭。

54.第二步:砂石烘干,第一电机202控制第一转动柱203和第二转动柱204配合使烘干圆筒201摆动,出料进出气封闭开关210在高处时打开进气,气体通过发热柱208加热再通过烘干圆筒201摆动来回对砂石进行烘干作用,热气再通过出料进出气封闭开关210排出,砂石烘干完成,烘干圆筒201出料进出气封闭开关210一端摆动到低处。

55.第三步:砂石下料,第二电机205和第三电机407启动,第二电机205通过转动烘干柱206带动旋转板207把砂石往下旋转向下分离大块的砂石。

56.第四步:打散除铁,第三电机407通过第二转动轴401带动第一转动轴302转动,第

一转动轴302带动拍散板303,吸铁板304通过两个滑动块305下滑,拍散板303把下落的砂石打散,砂石中的铁块被吸铁板304吸收,通过除铁口306把吸铁板304上的铁块取出。

57.第五步:抖动下料筛选,砂石打散后掉落在下料板403,通过下料板403抖动下料过滤,符合颗粒大小的砂石通过下料板403孔下落。

58.第六步:初步研磨,不符合的砂石下料到第一研磨柱413、第二研磨柱414之间研磨,下料挡板405把飞处理的砂石挡住下落到一研磨柱413、第二研磨柱414之间研磨。

59.第七步:二次研磨,砂石通过漏斗501,第四电机502启动第一研磨柱507、第二研磨柱508、第三研磨柱509配合进行二次研磨,把砂石研磨的符合高精度要求的铸造砂石的颗粒大小。

60.第八步:存储取出,砂石进入到存储箱510内存储,通过出料口102进行取出使用。

61.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。