1.本发明涉及异形支架铸造技术领域,尤其涉及一种砂芯成型高品质高步留支架的铸造模型结构。

背景技术:

2.支架是汽车刹车系统中重要的零部件,随着汽车不断的升级换代,对零部件的要求越来越复杂。支架生产通常采用垂直分型无箱射压造型线生产,普通支架采用上下结构与左右结构的分型方式,这两种分型方式浇注方式设计较为简单易控制,同时方便更好的提高产品的得料率。但是异型支架在垂直砂型生产工艺中,异型支架产品在铸造模型结构中无法直接拔模,难以保证异型支架的机械性能与出品率。

技术实现要素:

3.本发明旨在解决现有技术的不足,而提供一种砂芯成型高品质高步留支架的铸造模型结构。

4.本发明为实现上述目的,采用以下技术方案:

5.一种砂芯成型高品质高步留支架的铸造模型结构,包括模板一和模板二,模板一和模板二上对应设有浇口杯,浇口杯的底部连通有横浇道二,横浇道二的下方设有两列冒口结构二,横浇道二的两外端连通有关于浇口杯对称的横浇道一,横浇道一的下方设有与冒口结构二对应的两列冒口结构一,冒口结构一与冒口结构二分模设置,模板一和模板二上排列有若干对镜像设置的铸件,铸件位于相邻的两列冒口结构二之间以及位于相邻的冒口结构一与冒口结构二之间,位于相邻两列冒口结构二之间的铸件的两端与相应的冒口结构二连接,位于相邻的冒口结构一与冒口结构二之间的铸件的两端分别与相应的冒口结构一、冒口结构二连接,模板一和模板二合模后浇口杯、横浇道二、横浇道一、冒口结构二、冒口结构一和铸件的型腔部分形成空腔,在空腔内放入与铸件一一对应的定位砂芯,定位砂芯放置在铸件上,定位砂芯两侧为成型面。

6.所述每列冒口结构二包括由上向下设置的冒口e、冒口f、冒口g和冒口h,冒口e与相应的横浇道二之间连有截流片二,冒口e与冒口f之间连有入水片d,冒口f与冒口g之间连有入水片e,冒口g和冒口h之间连有入水片f,冒口h的下方连有集渣块二,冒口e、冒口f、冒口g和冒口h分别与设置在两侧的相应铸件连接。

7.所述截流片二采用梯形立方体结构。

8.所述冒口结构一位于两列冒口结构二的外侧,每列冒口结构一包括由上向下设置的冒口a、冒口b、冒口c和冒口d,冒口a与相应的横浇道一之间连有截流片一,冒口a与冒口b之间连有入水片a,冒口b与冒口c之间连有入水片b,冒口c和冒口d之间连有入水片c,冒口d的下方连有集渣块一,冒口a、冒口b、冒口c和冒口d分别与相应的铸件连接。

9.所述截流片一采用梯形立方体结构。

10.每一对镜像设置的所述铸件上下间距为18mm,左右间距为50mm。

11.所述浇口杯采用方口漏斗结构。

12.所述横浇道二采用梯形立方体结构。

13.本发明的有益效果是:本发明结构设计简单,制作方便,通过设置两侧为成型面的定位砂芯,提高了产品的出品率,同时提高了砂芯的利用率,降低了整体开发的成本经费,将支架无法拔模的一面做镜像排列,无法拔模区域采用定位砂芯成型,解决了异形支架无法直接拔模的问题,通过设置呈镜像排列的铸件,便于在有限的模板空间上排列更多的产品,降低了开发成本,通过采用分模设置的冒口结构一与冒口结构二,有效控制铁水的浇注速度,达到产品的顺序凝固,保证了异型支架的机械性能。

附图说明

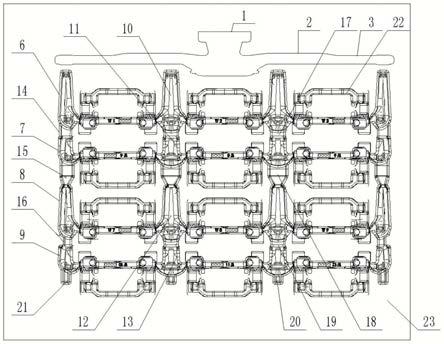

14.图1为本发明中模板一的结构示意图;

15.图2为本发明中模板二的结构示意图;

16.图3为本发明中定位砂芯的结构示意图;

17.图中:1-浇口杯;2-横浇道二;3-横浇道一;4-截流片一;5-截流片二;6-冒口a;7-冒口b;8-冒口c;9-冒口d;10-冒口e;11-冒口f;12-冒口g;13-冒口h;14-入水片a;15-入水片b;16-入水片c;17-入水片d;18-入水片e;19-入水片f;20-集渣块二;21-集渣块一;22-铸件;23-模板一;24-模板二;25-定位砂芯;

18.以下将结合本发明的实施例参照附图进行详细叙述。

具体实施方式

19.下面结合附图和实施例对本发明作进一步说明:

20.如图1-3所示,一种砂芯成型高品质高步留支架的铸造模型结构,包括浇口杯1、横浇道二2、横浇道一3、冒口结构一、冒口结构二、铸件22、模板一23、模板二24和定位砂芯25。

21.模板一23和模板二24,模板一23和模板二24上对应设有浇口杯1,浇口杯1的底部连通有横浇道二2,横浇道二2的下方设有两列冒口结构二,横浇道二2的两外端连通有关于浇口杯1对称的横浇道一3,横浇道一3的下方设有与冒口结构二对应的两列冒口结构一,冒口结构一与冒口结构二分模设置,模板一23和模板二24上排列有若干对镜像设置的铸件22,铸件22位于相邻的两列冒口结构二之间以及位于相邻的冒口结构一与冒口结构二之间,位于相邻两列冒口结构二之间的铸件22的两端与相应的冒口结构二连接,位于相邻的冒口结构一与冒口结构二之间的铸件22的两端分别与相应的冒口结构一、冒口结构二连接,模板一23和模板二24合模后浇口杯1、横浇道二2、横浇道一3、冒口结构二、冒口结构一和铸件22的型腔部分形成空腔,在空腔内放入与铸件22一一对应的定位砂芯25,定位砂芯25放置在铸件22上,定位砂芯25两侧为成型面。

22.每列冒口结构二包括由上向下设置的冒口e10、冒口f11、冒口g12和冒口h13,冒口e10与相应的横浇道二2之间连有截流片二5,冒口e10与冒口f11之间连有入水片d17,冒口f11与冒口g12之间连有入水片e18,冒口g12和冒口h13之间连有入水片f19,冒口h13的下方连有集渣块二20,冒口e10、冒口f11、冒口g12和冒口h13分别与设置在两侧的相应铸件22连接。

23.截流片二5采用梯形立方体结构。

24.冒口结构一位于两列冒口结构二的外侧,每列冒口结构一包括由上向下设置的冒口a6、冒口b7、冒口c8和冒口d9,冒口a6与相应的横浇道一3之间连有截流片一4,冒口a6与冒口b7之间连有入水片a14,冒口b7与冒口c8之间连有入水片b15,冒口c8和冒口d9之间连有入水片c16,冒口d9的下方连有集渣块一21,冒口a6、冒口b7、冒口c8和冒口d9分别与相应的铸件22连接。

25.截流片一4采用梯形立方体结构。

26.每一对镜像设置的所述铸件22上下间距为18mm,左右间距为50mm。

27.浇口杯1采用方口漏斗结构。

28.横浇道二2采用梯形立方体结构。

29.浇口杯1采用方口漏斗结构,方口面积为7650mm2,圆口面积为2000mm2。

30.横浇道二2与横浇道一3形成的横浇道采用梯形立方体结构,横浇道二2的横截面面积为588mm2,高度为28mm,横浇道3的横截面面积为300mm2,高度为20mm。

31.截流片一4和截流片二5均采用梯形立方体结构,截流片一4上方的横截面面积为265mm2,下方横截面面积为125mm2,高度为6.5mm,截流片5上方的横截面面积为500mm2,下方横截面面积为250mm2,高度为8.5mm。

32.冒口a6为直径30mm,高度105mm的圆柱;

33.冒口b7为直径30mm,高度45mm的圆柱;

34.冒口c8为直径30mm,高度90mm的圆柱;

35.冒口d9为直径30mm,高度45mm的圆柱;

36.冒口e10为直径35mm,高度105mm的圆柱;

37.冒口f11为直径35mm,高度45mm的圆柱;

38.冒口g12为直径35mm,高度90mm的圆柱;

39.冒口h13为直径35mm,高度45mm的圆柱。

40.入水片a14尺寸为长22mm,宽15mm,厚5mm;

41.入水片b15尺寸为长35mm,宽20mm,厚3mm;

42.入水片c16尺寸为长12mm,宽10mm,厚2mm;

43.入水片d17尺寸为长20mm,宽8mm,厚6mm;

44.入水片e18尺寸为长30mm,宽30mm,厚3.5mm;

45.入水片f19尺寸为长25mm,宽10mm,厚2.5mm。

46.集渣块一21为截面积320mm2,高15mm,长20mm的梯形块;

47.集渣块二20为截面积320mm2,高15mm,长14mm的梯形块。

48.模板一23和模板二24合模后浇口杯1、横浇道二2、横浇道一3、冒口结构二、冒口结构一和铸件22的型腔部分形成空腔,在空腔内放入与铸件22一一对应的定位砂芯25,定位砂芯25放置在铸件22上,定位砂芯25的两侧为成型面,承担一部分铸件22表面成型的作用,将支架无法拔模的一面做镜像排列,无法拔模区域采用定位砂芯25成型,此定位砂芯25两侧均可成型铸件22表面,镜像排列方式产品排列数量为6组,共计12件,产品成型数量多,在有限的模板空间上可以排列更多的产品,降低了开发成本,冒口结构一与冒口结构二分模设置,采用入水片a14、入水片b15、入水片c16、入水片d17、入水片e18、入水片f19分模放置,有效控制铁水的浇注速度,达到产品的顺序凝固,保证了异型支架的机械性能。

49.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。