一种以

α-mno2为锰源的单晶锰酸锂材料及其制备方法

技术领域

1.本发明涉及锂离子电池正极材料的合成方法,尤其涉及一种以α-mno2为锰源的单晶锰酸锂材料及其制备方法。

背景技术:

2.尖晶石锰酸锂(limn2o4)由于具有合适的高充放电电压平台和较好的热稳定性并且成本低、合成工艺简单等优点得到了广泛的研究和探讨,已经成为当前三大动力锂离子电池的一种关键电极材料,但是在电池的循环过程中,材料内易发生jahn-teller效应和锰溶解,从而造成容量的快速衰减和结构的坍塌,特别是在高温条件下,将会加剧这种不可逆的性能恶化,而合成单晶化材料,将会提高材料的压实密度,同时将会改善材料的结构稳定性。

3.经检索中国专利号cn112320850a公开了一种以mn3o4为原料的锰酸锂改性方法,该方法通过加入催化剂nb2o5来合成更大压实密度的锰酸锂改性材料,有效提升了锰酸锂的电性能。但是其压实密度的增加有限,因此性能提升也受到限制。中国专利号cn109860586b公开了一种改性二氧化锰、高温型锰酸锂材料及其制备方法,该方法通过湿化学的方法合成掺杂改性后的二氧化锰原料,再经过后续离子渗透和高温煅烧合成改性后的锰酸锂。虽然改性后的锰酸锂材料表现出了较好的高温性能,但是合成的颗粒大小不均,且易团聚,这会影响材料掺杂后的均匀性和循环后的结构稳定性。因此,需要寻求一种结构稳定性好的锰酸锂材料合成方法,以克服上述技术问题,获得性能优异、成本低廉、易于规模化生产的锰酸锂材料合成方法。

技术实现要素:

4.本发明目的是在于提供一种α-mno2及其制备方法,旨在制得结构均匀,形貌完美的二氧化锰颗粒,进而有利于后续制备颗粒均匀的单晶锰酸锂颗粒。

5.本发明的另一目的在于提供一种以α-mno2为锰源的单晶锰酸锂材料及其制备方法,旨在合成单晶锰酸锂材料,所得产物颗粒均匀,合成工艺简单易操作,可实现大规模产业化生产。同时表现出优异的电化学性能。

6.本发明解决其技术问题采用的技术方案是:本发明还提供了一种以α-mno2为锰源的单晶锰酸锂材料及其制备方法,包括以下步骤:将浓硫酸按一定比例配置成稀硫酸,将高锰酸钾加入上述稀硫酸中,不断搅拌并加热反应一定时间后,过滤出沉淀,将其水洗至中性,再醇洗干燥后即得α-mno2前驱体,以锂盐和上述制备的α-mno2为原料,采用传统固相煅烧法对材料进行高温煅烧处理,即得单晶锰酸锂材料。

7.优选的,所述配置的稀硫酸浓度为1.5-2.5 mol/l。

8.优选的,所述高锰酸钾与稀硫酸的摩尔比为1:20-1:15。

9.优选的,所述反应温度为60-100℃,反应时间为4-8h。

10.优选的,所述锂源为氢氧化锂,碳酸锂中的一种或几种。

11.优选的,所述锂源与α-mno2的摩尔比n(li):n(mn)为1.05-1.1:2。

12.优选的,所述高温煅烧分为前期低温预煅烧和后续高温煅烧。

13.优选的,所述预煅烧温度为300-400℃,煅烧时间为2-8h。

14.优选的,所述高温煅烧温度为850-1000℃,煅烧时间为10-20h。

15.优选的,所述煅烧气氛为空气或氧气气氛中的一种。

16.本发明的有益效果在于:通过高锰酸钾来合成α-mno2,合成工艺简单易操作,可实现大规模生产,同时合成的颗粒大小分布均匀,接触面积较大,为后续合成单晶锰酸锂提供了必要条件,通过低温预煅烧和后续高温煅烧可以得到结构一致,颗粒均匀的单晶颗粒,表现出了更好的电性能。

附图说明

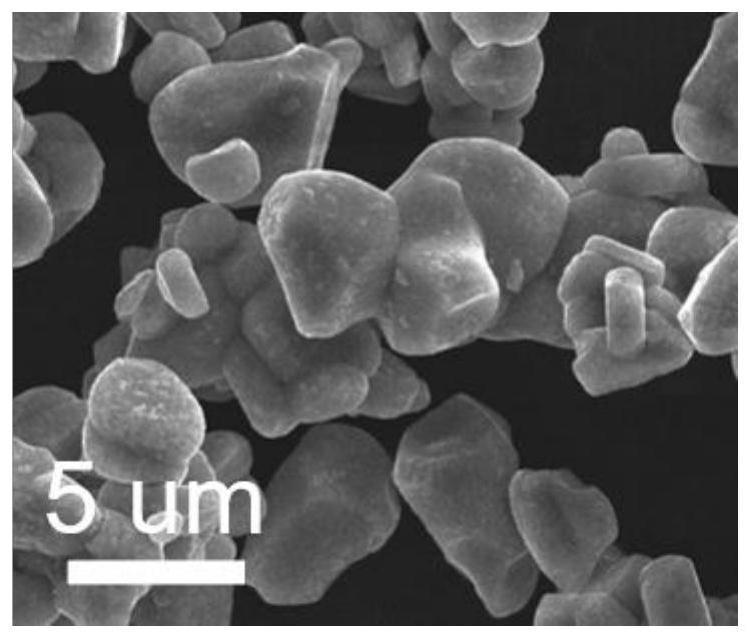

17.图1为本发明实施案例1的sem图。

18.图2为本发明实施案例1的循环性能图。

19.具体实施方式

20.以下结合实施例和附图对本发明进行进一步的说明。

21.实施例1取30ml的浓硫酸(98%)加入去离子水中,配置成2mol/l的稀硫酸溶液,称取5g高锰酸钾缓慢加入上述稀硫酸中,在80℃下搅拌反应4h后,经过滤得到黑色沉淀,将沉淀水洗至中性,再用乙醇洗两遍;再在60℃下干燥10h,得到α-mno

2 ,将0.02mol α-mno2与0.0105mol lioh置于研钵中研磨均匀后,将混合后的粉料置于马弗炉中先加热至300℃煅烧3h,再在950℃煅烧12h,煅烧完成后自然冷却至室温,后经粉碎、过筛得到单晶锰酸锂材料。

22.以上述合成的单晶锰酸锂为正极材料活性物质,将其与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料,使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为14mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池,该电池以直径为16mm、厚0.5mm的纯金属锂片充当负极,直径为18mm的型号为celgard2300的多孔聚乙烯膜为隔膜。

23.单晶锰酸锂材料的sem图如图1所示,颗粒粒径4-5 μm。电池组装完成经老化12h后,进行不同电位的充放电测试,样品在4.3v电压下,以0.1c活化3圈,再以1c倍率下循环100圈;如图2所示,在循环100 圈后的放电比容量为118.9 ma h g-1

,容量保持率为93.3%。

24.对比例1将商用mno2与lioh按上述实施例1中的比例混合并且以同样的方法进行煅烧,制备得到锰酸锂材料。

25.以上述合成的单晶锰酸锂为正极材料活性物质,将其与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料,使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为14mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池,该电池以直径为16mm、厚0.5mm的纯金属锂片充当负极,直径为18mm的型号为celgard2300的多孔聚乙烯膜为隔膜。

26.电池组装完成经老化12h后,进行不同电位的充放电测试,样品在4.3v电压下,以0.1c活化3圈,再以1c倍率下循环100圈,在循环100 圈后的放电比容量为95.0 ma h g-1

,容量保持率为74.5%。

27.实施例2取30ml的浓硫酸(98%)加入去离子水中,配置成2mol/l的稀硫酸溶液,称取5g高锰酸钾缓慢加入上述稀硫酸中,在70℃下搅拌反应4h后,经过滤得到黑色沉淀,将沉淀水洗至中性,再用乙醇洗两遍;再在60℃下干燥10h,得到α-mno2,将0.02mol α-mno2与0.0105mol lioh置于研钵中研磨均匀后,将混合后的粉料置于马弗炉中先加热至300℃煅烧3h,再在950℃煅烧12h,煅烧完成后自然冷却至室温,后经粉碎、过筛得到单晶锰酸锂材料。

28.以上述合成的单晶锰酸锂为正极材料活性物质,将其与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料,使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为14mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池,该电池以直径为16mm、厚0.5mm的纯金属锂片充当负极,直径为18mm的型号为celgard2300的多孔聚乙烯膜为隔膜。

29.电池组装完成经老化12h后,进行不同电位的充放电测试,样品在4.3v电压下,以0.1c活化3圈,再以1c倍率下循环100圈,在循环100 圈后的放电比容量为120.0 ma h g-1

,容量保持率为96.3%。

30.实施例3取30ml的浓硫酸(98%)加入去离子水中,配置成2mol/l的稀硫酸溶液,称取5g高锰酸钾缓慢加入上述稀硫酸中,在90℃下搅拌反应4h后,经过滤得到黑色沉淀,将沉淀水洗至中性,再用乙醇洗两遍;再在60℃下干燥10h,得到α-mno2,将0.02mol α-mno2与0.0105mol lioh置于研钵中研磨均匀后,将混合后的粉料置于马弗炉中先加热至300℃煅烧3h,再在950℃煅烧12h,煅烧完成后自然冷却至室温,后经粉碎、过筛得到单晶锰酸锂材料。

31.以上述合成的单晶锰酸锂为正极材料活性物质,将其与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料,使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为14mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套

箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池,该电池以直径为16mm、厚0.5mm的纯金属锂片充当负极,直径为18mm的型号为celgard2300的多孔聚乙烯膜为隔膜。

32.电池组装完成经老化12h后,进行不同电位的充放电测试,样品在4.3v电压下,以0.1c活化3圈,再以1c倍率下循环100圈,在循环100 圈后的放电比容量为100.8 ma h g-1

,容量保持率为85.2%。

33.实施例4取30ml的浓硫酸(98%)加入去离子水中,配置成2mol/l的稀硫酸溶液,称取5g高锰酸钾缓慢加入上述稀硫酸中,在70℃下搅拌反应4h后,经过滤得到黑色沉淀,将沉淀水洗至中性,再用乙醇洗两遍;再在60℃下干燥10h,得到α-mno2,将0.02mol α-mno2与0.0105mol lioh置于研钵中研磨均匀后,将混合后的粉料置于马弗炉中先加热至300℃煅烧3h,再在850℃煅烧12h,煅烧完成后自然冷却至室温,后经粉碎、过筛得到单晶锰酸锂材料。

34.以上述合成的单晶锰酸锂为正极材料活性物质,将其与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料,使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为14mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池,该电池以直径为16mm、厚0.5mm的纯金属锂片充当负极,直径为18mm的型号为celgard2300的多孔聚乙烯膜为隔膜。

35.电池组装完成经老化12h后,进行不同电位的充放电测试,样品在4.3v电压下,以0.1c活化3圈,再以1c倍率下循环100圈,在循环100 圈后的放电比容量为99.3 ma h g-1

,容量保持率为83.5%。

36.实施例5取30ml的浓硫酸(98%)加入去离子水中,配置成2mol/l的稀硫酸溶液,称取5g高锰酸钾缓慢加入上述稀硫酸中,在70℃下搅拌反应4h后,经过滤得到黑色沉淀,将沉淀水洗至中性,再用乙醇洗两遍;再在60℃下干燥10h,得到α-mno2,将0.02mol α-mno2与0.00525mol li2co3置于研钵中研磨均匀后,将混合后的粉料置于马弗炉中先加热至300℃煅烧3h,再在950℃煅烧12h,煅烧完成后自然冷却至室温,后经粉碎、过筛得到单晶锰酸锂材料。

37.以上述合成的单晶锰酸锂为正极材料活性物质,将其与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料,使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为14mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池,该电池以直径为16mm、厚0.5mm的纯金属锂片充当负极,直径为18mm的型号为celgard2300的多孔聚乙烯膜为隔膜。

38.电池组装完成经老化12h后,进行不同电位的充放电测试,样品在4.3v电压下,以0.1c活化3圈,再以1c倍率下循环100圈,在循环100 圈后的放电比容量为115.1 ma h g-1

,

容量保持率为94.5%。

39.实施例6取30 ml的浓硫酸(98%)加入去离子水中,配置成2.5 mol/l的稀硫酸溶液,称取5g高锰酸钾缓慢加入上述稀硫酸中,在70℃下搅拌反应4h后,经过滤得到黑色沉淀,将沉淀水洗至中性,再用乙醇洗两遍;再在60℃下干燥10h,得到α-mno2,将0.02mol α-mno2与0.00525mol li2co3置于研钵中研磨均匀后,将混合后的粉料置于马弗炉中先加热至300℃煅烧3h,再在950℃煅烧12h,煅烧完成后自然冷却至室温,后经粉碎、过筛得到单晶锰酸锂材料。

40.以上述合成的单晶锰酸锂为正极材料活性物质,将其与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料,使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为14mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池,该电池以直径为16mm、厚0.5mm的纯金属锂片充当负极,直径为18mm的型号为celgard2300的多孔聚乙烯膜为隔膜。

41.电池组装完成经老化12h后,进行不同电位的充放电测试,样品在4.3v电压下,以0.1c活化3圈,再以1c倍率下循环100圈,在循环100 圈后的放电比容量为102.4 ma h g-1

,容量保持率为86.6%。

42.实施例7取30ml的浓硫酸(98%)加入去离子水中,配置成1.5 mol/l的稀硫酸溶液,称取5g高锰酸钾缓慢加入上述稀硫酸中,在70℃下搅拌反应4h后,经过滤得到黑色沉淀,将沉淀水洗至中性,再用乙醇洗两遍;再在60℃下干燥10h,得到α-mno2,将0.02mol α-mno2与0.00525mol li2co3置于研钵中研磨均匀后,将混合后的粉料置于马弗炉中先加热至300℃煅烧3h,再在950℃煅烧12h,煅烧完成后自然冷却至室温,后经粉碎、过筛得到单晶锰酸锂材料。

43.以上述合成的单晶锰酸锂为正极材料活性物质,将其与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料,使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为14mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池,该电池以直径为16mm、厚0.5mm的纯金属锂片充当负极,直径为18mm的型号为celgard2300的多孔聚乙烯膜为隔膜。

44.电池组装完成经老化12h后,进行不同电位的充放电测试,样品在4.3v电压下,以0.1c活化3圈,再以1c倍率下循环100圈,在循环100 圈后的放电比容量为110.7 ma h g-1

,容量保持率为89.8%。

45.以上所述内容仅为本发明构思下的基本说明,而依据本发明的技术方案所做的任何等效变换,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。