1.本发明属于二维材料制备领域,具体涉及一种基于化学气相沉积制备大尺寸单晶二维材料的方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.2005年石墨烯的成功制备,打破了二维材料热力学不稳定而不能存在的理论。近年来,随着科学研究的进一步开展,新型的二维层状材料不断被发现,并且表现出了独特的电学、光学、磁学等物理性能,在半导体电子器件及能源转化方面显示出巨大的应用潜力。

4.目前,微机械剥离法是获得单层或少层二维材料简单的方法,这种方法可以获得较高结晶质量的二维材料,但是产量低,层数难以控制且产物面积小,不适用于大面积二维材料的制备。化学气相沉积法(chemical vapor deposition,cvd)工艺可控且相对简单,是当前生长高质量、大面积二维材料最有前景的方法。当前,采用cvd的手段,已成功制备出石墨烯、过渡金属碳

‑

氮化合物、过渡金属硫族化合物等二元或三元的二维材料。

5.cvd是气态物质在衬底表面发生反应形成固体产物沉积的过程。通过控制生长参数,如温度、压强、载流气体流量、源材料的相对数量等,控制产物的层数、尺寸、形态和方向等,也可以实现掺杂或者缺陷的引入。cvd法作为一种前沿制备方法,在提升材料尺寸、减少材料晶界密度、控制材料形貌等方面取得了很好的进展。然而,当前制备高质量、大尺寸的二维材料仍是巨大挑战,深入研究和剖析cvd过程中化学反应之间复杂的相互作用尤为重要。

6.cvd方法制备二维材料过程中所发生的化学反应是材料制备过程中最关键的一环。目前对于大尺寸单晶二维材料的反应物的运输过程主要是通过载气完成的,现有技术中提出通过载气来实现二维大尺寸材料的制备,如,选择h2来作为石墨烯制备过程中的载流气体,h2不仅可以作为载气,还可以作为还原剂,防止衬底上的石墨烯在降温过程中被氧化,当h2分压较低的时候,石墨烯的边界不能被h钝化,氢原子更容易吸附在衬底表面,导致活性炭不容易进入顶层碳原子以下,因此容易得到大面积单层的石墨烯;在制备二维tmds过程中,载流气体通常选择惰性气体

‑

氩气(ar),ar将气相前驱体运送到衬底表面。无论是以h2还是ar作为载流气体,都只是对生长体系的物质相互作用进行了研究,而二维材料的成核和生长过程不仅仅取决于物质间的相互作用,是多因素共同影响的结果,从单一角度进行调控会导致大尺寸单晶二维材料的质量不高,难以形成均一的单晶结构,因此,探究一种多因素调控制备大尺寸单晶二维材料的方法更有希望进一步提升大尺寸单晶二维材料的质量,获得单晶的大尺寸二维结构。

技术实现要素:

7.为了解决现有技术的不足,本发明提供一种基于化学气相沉积制备大尺寸单晶二维材料的方法,通过在反应室内引入不参加二维材料化学反应生成、且热导率不同的气体,在加强物质间相互作用的同时,有效对反应腔内的温场进行调控,设计并实现了在二维材料生长区域内凸温场向平温场的转变,充分提供温度驱动力,进而促进二维材料核的横向长大,最终获得高质量的大尺寸单晶二维材料。

8.为了实现上述目的,本发明所提供的技术方案如下:

9.一种基于化学气相沉积制备大尺寸单晶二维材料的方法,采用载气a和载气b混合作为载流气体,先通过设定载气a和载气b的比例构造出近平微凸温场,再调整二者的比例构造出平温场,经过化学气相沉积获得大尺寸单晶二维材料;

10.所述载气a为惰性气体,载气b为与载气a热导率不同的气体。

11.所述二维材料为碳材料或多元化合物;

12.当所述二维材料为碳材料时,所述方法具体包括如下步骤:

13.(1)采用惰性气体对炉腔进行真空冲洗;

14.(2)炉腔内通入载气a和载气b以一定比例组成的载流气体,升温对衬底进行退火预处理,获得表面平整的衬底;

15.(3)降温后通入反应气体,通过改变载气a和载气b的比例,改变cvd炉内样品放置区的温场场分布,构建出近平微凸温场,作为二维材料生长的温度驱动力,使得二维材料形核并横向生长;

16.(4)再次改变载气a与载气b的比例,使cvd炉内样品放置区获得平温场,将炉腔程序升温至二维材料制备所需温度附近,促进二维材料在衬底表面进行充分重构;

17.(5)待生长过程结束,降温,即得大尺寸高质量二维材料。

18.当所述二维材料为多元化合物时,所述方法具体包括如下步骤:

19.(1)将si/sio2衬底及参与反应的固体物相放置于炉腔内,将炉腔自气体流入方向依据反应物相的数量依次划分为不同温区;

20.(2)采用惰性气体对炉腔进行真空冲洗;

21.(3)对不同温区分别进行升温,炉腔内通入参与反应的气态物相,并通入载气a和载气b以一定比例组成的载流气体,在二维材料生长的温区设计得到微凸近平温场,实现二维材料的形核并横向生长;

22.(4)改变炉腔内载气a和载气b的比例,在二维材料生长的温区获得平温场,将炉腔程序升温至二维材料制备所需温度附近,促进二维材料在衬底表面充分重构;

23.(5)待生长过程结束,降温,即得大尺寸高质量二维材料。

24.本发明的一个或多个实施方式至少存在如下有益效果:

25.1.本发明通过在生长腔内巧妙地引入载气a和与载气a具有不同热导率的载气b,在有效促进物质间相互作用的同时,能通过设定载气a、b的比例来调节化学气相沉积反应室内温场分布,在生长区域实现凸温场向平温场的转变,充分提供二维材料尺寸增大的温度驱动力最终获得大尺寸单晶二维材料;

26.2.本发明中引入的比载气热导率高的气体,具有双重作用,一方面可以实现对衬底进行刻蚀,起到对衬底预处理作用,同时还起到调控温场的作用,一种气体可以实现两种

作用,能够简化二维材料的制备的物料种类;

27.3.本发明所提供的方法制备的二维材料质量优于现有的采用h2或ar作为载气制备的二维材料的质量,具有明显的单晶结构,能够广泛应用在半导体电子器件及能源转化领域。

28.4.本发明中的方法在保证二维材料质量的同时,通过提高二维材料的尺寸,有效降低了二维材料的制备成本,在一定程度上能够有助于相关器件的推广发展。

29.5.本发明所提供的方法,与现有生长工艺、生长设备兼容,无需对生长装置进行升级,易于推广应用。

附图说明

30.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

31.图1是本发明实施例1中cvd管式炉引入氢气后温场的变化实测图。

32.图2是本发明实施例1中载流气体ar:h2比例对二维材料核横向生长时的数值模拟图。

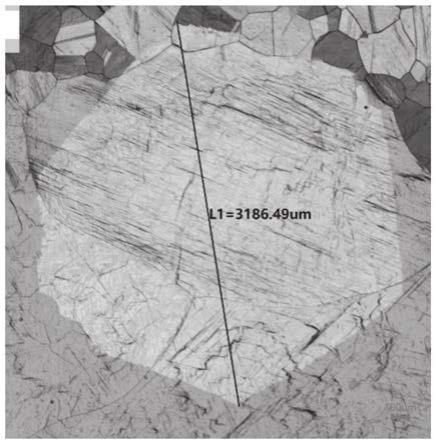

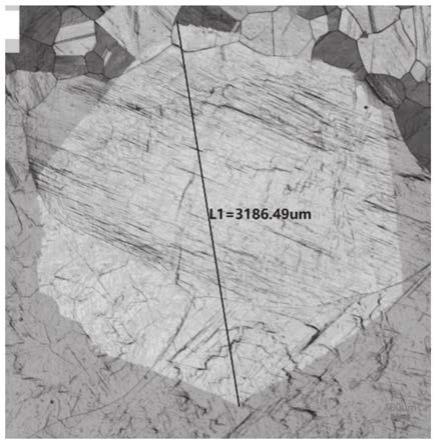

33.图3是本发明实施例1中获得的大尺寸单晶石墨烯晶畴的光学显微镜图。

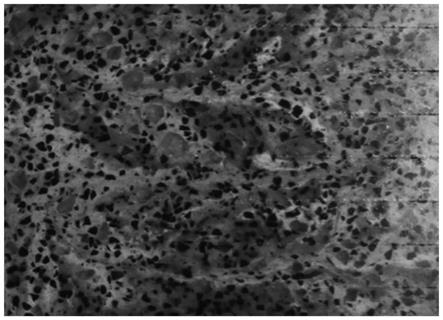

34.图4是本发明对比例1中获得的单晶石墨烯晶畴的光学显微镜图。

35.图5是本发明实施例1中转移在sio2/si衬底上石墨烯薄膜的拉曼光谱图。

具体实施方式

36.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

37.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

38.名词解释:

[0039]“大尺寸单晶二维材料”指的是边缘上距离最远的两点间能达到毫米级或毫米级以上距离的单晶二维材料,例如:长方形二维材料中,对角线的长度达到毫米级或毫米级以上,圆形二维材料的直径达到毫米级或毫米级以上,三角形二维材料的任意一条边长达到毫米级或毫米级以上。

[0040]

温场含义为:温度的空间分布称为温场;在一定的温度空间内,温度相等的点的连线为等温线,等温线为描述温场的重要参数之一。等温线弯曲时,凸出部分指向高温等温线,称为凸温场,凸出部分指向低温等温线,称为凹温场。

[0041]

近平微凸温场的含义为:在往高温区弯曲的等温线中,等温线弯曲程度很小的温场。

[0042]

平温场含义为:温区内等温线为直线,温度不发生变化的温场。

[0043]

正如背景技术所介绍的,现有技术都只是对化学气相沉积生长体系中的物质相互

作用进行研究,而二维材料的成核和生长过程不仅仅取决于物质间的相互作用,是多因素共同影响的结果,进而导致大尺寸单晶二维材料的质量不高,难以形成均一的单晶结构。

[0044]

为了解决如上的技术问题,本发明提出一种基于化学气相沉积制备大尺寸单晶二维材料的方法,采用载气a和载气b混合作为载流气体,先通过设定载气a和载气b的比例构造出近平微凸温场,再调整二者的比例构造出平温场,经过化学气相沉积获得大尺寸单晶二维材料;

[0045]

所述载气a为惰性气体,载气b为与载气a热导率不同的气体。

[0046]

现有技术中,二维材料的制备过程一般致力于反应原料的设定、衬底的改性、载气的设置等方面,这些方法尽管能够获得二维材料,但这些方法均属于在物质间相互作用的层面进行改进,导致大尺寸二维材料的质量不高,难以形成均一的单晶结构。发明人发现,二维材料的成核和生长过程不仅仅取决于物质间的相互作用,是物质场和温度场的综合作用的结果,目前的研究只停留在物质场方面,从调控生长体系的物质相互作用来获得大尺寸的二维材料,而从温度场入手,通过物质场和温度场共同影响对生长体系,从两个角度共同调控二维材料的尺寸,将有助于获得高质量的大尺寸单晶二维材料。

[0047]

其中,所述载气a主要起到运输反应物质的作用,不参与化学反应,因此为ar、n2等惰性气体;载气b的作用是与载气a配合调控反应室内的温场,同样也不能参与化学反应,优选为h2、he、h2/he混合气或hcl,载流气体的纯度≥99.9%。

[0048]

本发明选择惰性气体作为载气a,并将其与具有不同热导率的载气b进行混合作为载流气体,利用二者间的热导率差异,可以在反应腔室内构造出特定的温场,而且随着二者比例的变化,温场也随之改变,进而通过温度梯度提供的温度驱动力对于二维材料生长的影响来使二维材料进行横向生长,最终在平稳场下获得大尺寸、高质量单晶二维材料。

[0049]

进一步的,本发明所述的二维材料为碳材料或多元化合物二维材料;

[0050]

当所述二维材料为碳材料时,所述方法具体包括如下步骤:

[0051]

(1)采用惰性气体对炉腔进行真空冲洗,避免炉腔内存在杂质气体,影响后续温场的调控。

[0052]

具体的,将原材料与生长衬底置于炉腔内,然后炉腔抽真空,通入惰性气体,至炉腔压力0.5~1atm,再对炉腔抽真空,重复操作,对炉腔进行真空处理;

[0053]

进一步的,所述炉腔真空冲洗过程中,重复次数3~5次,充分保证炉腔内没有氧气、水蒸气等与反应无关的气体存在。

[0054]

其中,所述衬底包括金属和非金属两类,金属类主要包含cu、ni、cu

‑

ni合金、贵金属pt等,非金属主要有蓝宝石、sio2、云母、sic等;

[0055]

进一步的,生长衬底先机械抛光、电化学抛光、超声清洗、氧化等预处理再置于炉腔内;

[0056]

(2)炉腔内通入载气a和载气b以一定比例组成的载流气体,升温对衬底进行退火预处理,获得表面平整的衬底;

[0057]

所述升温速率为5~50℃/min,退火温度为800~1600℃,时间为60

‑

120min,温度过高或者时间过长会导致衬底遭到破坏,温度过低或者时间过短达不到衬底表面发生反应的温度,预处理难以实现。

[0058]

进一步的,载流气体中,载气a和载气b的体积流量比为20

‑

50:1。

[0059]

进一步的,所述退火过程的压力为0~1atm,优选为0.5atm~1atm;

[0060]

(3)降温后通入反应气体,通过改变载气a和载气b的比例,改变cvd炉内样品放置区的温场场分布,构建出近平微凸温场,作为二维材料生长的温度驱动力,使得二维材料形核并横向生长;

[0061]

所述载气a和载气b的流量比例变化范围为5

‑

10:1,该配比下的载流气体能够为碳材料的生长提供近平微凸温场。

[0062]

进一步的,反应气体的流量为10~50sccm,炉腔压力0.5~1atm;

[0063]

进一步的,该过程温度为900~1100℃,时间为1

‑

30min,时间过长会导致成核密度增大,过短会导致不足以形成成核位点。

[0064]

(4)再次改变载气a与载气b的比例,使cvd炉内样品放置区获得平温场,将炉腔程序升温至二维材料制备所需温度附近,已得到的大尺寸二维材料在原子级别上进行重构;

[0065]

基于平温场的构建目的,载气a与载气b流量比例变化范围为15

‑

125:1,该配比下的载流气体能够为碳材料的生长提供平温场;

[0066]

进一步的,该过程温度为600~1200℃,在该温度下生长时间为60

‑

240min,温度过高或时间过长会再次有其余成核位点出现,时间过短或温度过低则会导致二维材料表面原子间重构不完全,二维材料的质量欠佳。

[0067]

(5)待生长过程结束,降温,即得大尺寸高质量二维材料。

[0068]

进一步的,所述降温分为两个过程,先在载流气体氛围下由高温区降至100~400℃,再停止气体,进行自然降温至室温,

[0069]

优选的,高温区降至100~400℃的降温速率为10~100℃/min,自然降温的降温速率为10~50℃/min。

[0070]

特别的,为了充分掌握反应炉腔内的温场实际情况,在确认载流气体和与载流气体热导率不同气体比例之前,首先对温度场进行测定,得到反应炉腔温场曲线。

[0071]

当所述二维材料为多元化合物二维材料时,其制备过程不同于碳材料,因为多元化合物二维材料的制备原料往往需要多个物相共同作用,因此需要针对反应腔室进行温区的划分,所述方法具体包括如下步骤:

[0072]

(1)将si/sio2衬底及参与反应的固态物相放置于炉腔内,将炉腔自气体流入方向依据反应物相的数量依次划分为不同温区;

[0073]

所述si/sio2衬底的制备方法为:将商用si片蒸镀sio2层,并对蒸镀有sio2层的一面进行抛光处理,作为衬底。

[0074]

进一步的,sio2层的厚度为200

‑

300nm;

[0075]

进一步的,所述不同温区之间的距离为15

‑

20cm;

[0076]

(2)采用惰性气体对炉腔进行真空冲洗;

[0077]

进一步的,将炉腔抽真空,通入惰性气体,至炉腔压力0.5~1atm,再对炉腔抽真空,重复操作,对炉腔进行真空处理;

[0078]

进一步的,所述炉腔真空冲洗过程中,重复次数3~5次,充分保证炉腔内没有氧气、水蒸气等与反应无关的气体存在。

[0079]

(3)对不同温区分别进行升温,炉腔内通入参与反应的气态物相、载气a和载气b以一定比例组成的载流气体,在二维材料进行生长的温区设计得到微凸近平温场,实现二维

材料的生长形核并横向生长,,实现二维材料的生长。

[0080]

进一步的,载流气体中,载气a和载气b的流量比例为5

‑

10:1;

[0081]

进一步的,升温速率为5~20℃/min;升温温度为:200

‑

800℃;

[0082]

(4)改变炉腔内载气a和载气b的比例,在二维材料生长的温区获得平温场,将炉腔程序升温至二维材料制备所需温度附近,促进二维材料在衬底表面充分重构;

[0083]

进一步的,载流气体中,载气a和载气b的流量比例为15

‑

125:1;

[0084]

(5)待生长过程结束,降温,即得大尺寸高质量二维材料。

[0085]

所述降温分为两个过程,先在载流气体氛围下由高温区降至100~400℃,再停止气体,进行自然降温至室温。

[0086]

为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例与对比例详细说明本发明的技术方案。

[0087]

本发明实施例和对比例中所有设备、原料均为市售产品。没有特别限定的部分,可参照现有技术。

[0088]

实施例1

[0089]

一种制备大尺寸单晶二维石墨烯材料的方法,包括步骤如下:

[0090]

(1)选取金属铜cu为衬底,并对其进行清洗、电化学抛光、氧化等预处理;

[0091]

(2)将预处理好的cu衬底放置于反应炉腔内,然后炉腔抽真空至5

×

10

‑5pa;关闭真空泵机组,通入惰性气体ar,至炉腔压力1atm,之后再打开真空泵机组,对炉腔进行抽充,重复3次,对炉腔进行真空处理;

[0092]

(3)将设备升温至1050℃,对比h2加入对温场带来的变化。炉腔内通入以及ar2(500sccm)和h2(10sccm)混合气作为载流气体,调节炉腔至目标压力0.75atm,对衬底进行退火预处理60min。在此条件下直接测量炉腔内温场,得到温度对比图如图1中正方形点曲线所示。

[0093]

(4)将设备降温至1030℃,通入50sccm的千分之一的ch4,改变载流气体的流量为ar500sccm、h250sccm,在衬底区域构建出了近平微凸温场,进行石墨烯核的形成及横向长大。

[0094]

(5)将炉腔程序升温至1050℃,改变载流气体的流量为ar500sccm、h210sccm,生长时间为60min,在衬底放置区域构建出平温场,进行石墨烯在衬底表面的重构,提升石墨烯质量;

[0095]

(5)生长过程结束,保持原气氛不变,降温至250℃,随后停止气体,关闭炉腔,待其自然降温至室温,即得大尺寸高质量二维材料。

[0096]

(6)取出样品进行表征,在铜衬底上生长得到的石墨烯单晶尺寸约3.2mm,光学显微镜如图3所示,拉曼光谱(图5)显示i

2d

/i

g

比例为3.93,无d峰响应,制备得到的为高质量单层单晶石墨烯。

[0097]

对比例1:

[0098]

一种通过氢气调控化学气相沉积法温场制备大尺寸二维石墨烯材料的方法,包括步骤如下:

[0099]

与实施例1不同之处在于,步骤(3)中炉腔内通入纯ar2(500sccm)作为载流气体,直接测量炉腔内温场,如图1中圆形点曲线所示,表明在无h2参与的条件下,设置同样的温

度,炉腔内温度场明显有所升高。同时通过仿真模拟对氢气、氩气比例变化对温场的影响进行了模拟,结果如图2所示,可以看出由于ar2和h2二者较大的物理性质差异,其比例直接影响到温场的整体状态。

[0100]

最后得到的石墨烯单晶尺寸低于1mm,光学显微镜如图4所示。

[0101]

对比例2:

[0102]

一种通过氢气调控化学气相沉积法温场制备大尺寸二维石墨烯材料的方法,与实施例1不同之处在于,步骤(3)中炉腔内通入纯h2(500sccm)作为载流气体。最后得到石墨烯单晶尺寸低于500um。

[0103]

实施例2

[0104]

一种制备大尺寸单晶二维mose2材料的方法,包括步骤如下:

[0105]

(1)将商用si片蒸镀300nm厚sio2层,并对蒸镀有sio2层的一面进行抛光处理,作为衬底;

[0106]

(2)将处理好的si/sio2衬底放置于炉腔内,抛光面对准moo3前驱体;se粉末前驱体放置于衬底之前,间距20cm;

[0107]

(3)然后炉腔抽真空,真空度不高于5

×

10

‑5pa;关闭真空泵机组,通入惰性背景气体,至炉腔压力1atm,之后再打开真空泵机组,对炉腔进行抽充,重复3次,对炉腔进行真空处理;

[0108]

(4)分别设置程序加热,se区域升温至250℃,升温速率10℃/min;si/sio2区域升温至750℃,升温速率50min/℃,生长时间20min;通入50sccm ar和5sccm h2的混合气作为载气,ar:h2比例为10:1,在si/sio2衬底区域获得近平凸温场,进行mose2材料的成核及横向长大。

[0109]

(5)将ar:h2比例调整为20:1,在si/sio2衬底区域获得平温场,生长得到的mose2材料进行重构来提高质量;

[0110]

(5)生长结束之后,以20℃/min的降温速率降至100℃,之后停止通入气体,待温度降至室温,取出样品表征,得到mose2单晶,尺寸约3mm。

[0111]

实施例3

[0112]

一种制备大尺寸单晶二维wte2材料的方法,包括步骤如下:

[0113]

(1)将商用si片蒸镀300nm厚sio2层,并对蒸镀有sio2层的一面进行抛光处理,作为衬底;

[0114]

(2)将炉腔自气体流入方向依次划分为三个加热区域t1、t2、t3,三个加热区域之间间距15cm;将碲粉末放置于第一加热区t1,wcl6粉末放置于第二加热区域t2,将处理好的si/sio2衬底放置于第三加热区域t3;

[0115]

(3)首先打开真空机组,将炉腔抽至10

‑5pa,关闭真空泵机组,通入惰性背景气体,至炉腔压力0.5atm,之后再打开真空泵机组,对炉腔进行抽充,重复3次,对炉腔进行真空处理;之后通入高纯n2至常压,保持炉腔的常压氛围之后,关闭n2;分别通入200sccmn2和40sccmh2作为载流气体,n2:h2比例为5:1;

[0116]

(4)调整n2:h2比例至50:1,在si/sio2衬底放置区域t3构造出平温场;分别设置程序将炉腔升温进行样品生长,三个加热区均升温至500℃,其中第一加热区升温速率为20℃/min,第二和第三加热区升温速率为10℃/min,生长时间为30min;

[0117]

(5)生长结束之后,以10℃/min的降温速率降至100℃,之后停止通入气体,待温度降至室温,取出样品表征,得到单层wte2单晶,尺寸约1cm。

[0118]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。