1.本发明属于碳酸钙填料技术领域,尤其涉及一种高纯重质碳酸钙的制备方法。

背景技术:

2.传统室内屋面和墙面装修材料主要以乳胶漆为主,由于乳胶漆配方中有机组分较高,因此阻燃等级一般只能达到b1级,与标准要求的a级防火相差甚远,如何提高内墙涂料的阻燃等级成了室内装修行业共同面对的一个棘手问题。

3.无机涂料主要是指以硅酸盐和磷酸盐类化合物作为粘结剂,加入各种颜、填料、助剂配制而成的涂料,其中硅酸盐又可分为碱金属硅酸盐和硅溶胶,现有的产品主要以硅酸钾体系为主;由于其配方体系中有机成分占比较低,主要成膜物质是无机的硅酸盐材料,因此具有优异的防火性能和耐候性,且由于其体系碱性较大,ph值一般在12左右,因此体系中几乎不需要加入杀菌剂,是一种非常绿色环保的环境友好型涂料。但是,由于硅酸钾本身对于多价金属离子较为敏感,容易与体系中诸如mg

2

发生反应,导致产品的储存稳定性较差,从而影响产品的最终使用性能。

4.而mg

2

主要来自于体系中的无机填料,重质碳酸钙作为纯无机涂料中最为常见的无机填料,其中的mg

2

杂质含量一般为1.0%,含量高,严重影响无机涂料体系的稳定性。中国专利cn105001674a公开了一种高纯活性重质碳酸钙,采用湿法研磨、硬脂酸和硬脂酸钙混合物作为改性剂改性、最后经二次湿法研磨得到的重质碳酸钙色度白,但没有报道如何降低重质碳酸钙中mg

2

的含量。

技术实现要素:

5.有鉴于此,本发明提供了一种高纯重质碳酸钙的制备方法,本发明提供的制备方法能够有效降低重质碳酸钙中mg

2

的含量,得到的高纯重质碳酸钙应用于无机涂料时,无机涂料的储存稳定性好。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供一种高纯重质碳酸钙的制备方法,包括以下步骤:

8.将方解石原粉、碱金属硅酸盐和水混合得到混合浆料,所述方解石原粉中碳酸钙的质量百分比≥98%,所述碱金属硅酸盐的模数≥3.5;

9.将所述混合浆料进行沉淀反应得到沉淀反应液和氢氧化镁沉淀;

10.将所述沉淀反应液水洗,得到所述高纯重质碳酸钙。

11.优选的,所述碱金属硅酸盐包括第一碱金属硅酸盐、第二碱金属硅酸盐和第三碱金属硅酸盐,所述第一碱金属硅酸盐的模数为3.5~3.9,所述第二碱金属硅酸盐的模数为4~4.4,所述第三碱金属硅酸盐的模数为4.5~4.8。

12.优选的,所述第一碱金属硅酸盐的质量占所述碱金属硅酸盐总质量的30~40%,所述第二碱金属硅酸盐的质量占所述碱金属硅酸盐总质量的30~40%,所述第三碱金属硅酸盐的质量占所述碱金属硅酸盐总质量的20~40%。

13.优选的,所述碱金属硅酸盐的质量占所述方解石原粉质量的1~3%。

14.优选的,所述混合浆料中,所述方解石原粉的质量占所述方解石原粉和水总质量的45~55%。

15.优选的,所述沉淀反应的保温温度为45~55℃,所述沉淀反应的保温时间为5~9天。

16.优选的,所述沉淀反应在搅拌的条件下进行,所述搅拌的转速为300~400r/min。

17.优选的,所述混合包括以下步骤:将所述方解石原粉和水预混得到方解石原粉浆料,将所述方解石原粉浆料和所述碱金属硅酸盐终混,所述预混和终混的温度为常温,所述预混和终混的时间独立地为30~60min。

18.优选的,所述水洗的次数为3~5次,每次水洗时的固液比为(2~3):1。

19.优选的,所述方解石原粉的制备方法包括以下步骤:

20.将方解石球磨,得到所述方解石原粉,所述球磨用球磨机具有陶瓷内衬,球磨介质的材质为陶瓷,所述方解石中碳酸钙的质量百分比≥98%。

21.本发明提供了一种高纯重质碳酸钙的制备方法,包括以下步骤:将方解石原粉、碱金属硅酸盐和水混合得到混合浆料,所述方解石原粉中碳酸钙的质量百分比≥98%,所述碱金属硅酸盐的模数≥3.5;将所述混合浆料进行沉淀反应得到沉淀反应液和氢氧化镁沉淀;将所述沉淀反应液水洗,得到所述高纯重质碳酸钙。本发明提供的制备方法采用碳酸钙的质量百分比≥98%的方解石原粉为原料,同时利用碳酸镁在水中的溶解度远大于碳酸钙的性质,能够使方解石原粉中的碳酸镁溶解于水中,采用模数≥3.5的高活性碱金属硅酸盐与碳酸镁发生沉淀反应生成氢氧化镁大颗粒沉淀和沉淀反应液,从而大幅度降低重质碳酸钙产品中碳酸镁含量,然后经水洗去除剩余的碱金属硅酸盐,由此,本发明得到高纯重质碳酸钙产品,作为高纯度惰性填料非常适合于在无机涂料中应用。由实施例的结果,本发明提供的制备方法制备得到的重质碳酸钙产品氧化镁的质量百分比不大于0.31%,氧化铁的质量百分比不大于0.01%,应用于纯无机内墙涂料时,纯无机内墙涂料的年度增加小,储存稳定性高。

22.本发明提供的制备方法步骤简单,适应于工业生产。

附图说明

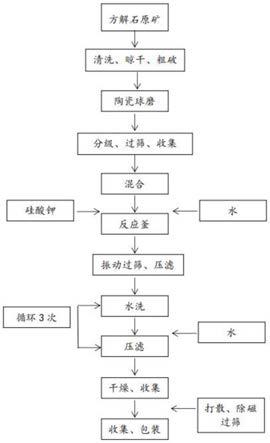

23.图1为本发明实施例提供的制备工艺流程图。

具体实施方式

24.本发明提供了一种高纯重质碳酸钙的制备方法,包括以下步骤:

25.将方解石原粉、碱金属硅酸盐和水混合得到混合浆料,所述方解石原粉中碳酸钙的质量百分比≥98%,所述碱金属硅酸盐的模数≥3.5;

26.将所述混合浆料进行沉淀反应得到沉淀反应液和氢氧化镁沉淀;

27.将所述沉淀反应液水洗,得到所述高纯重质碳酸钙。

28.在本发明中,如无特殊说明,所用原料均为本领域技术人员数值的市售产品。

29.本发明将方解石原粉、碱金属硅酸盐和水混合得到混合浆料,所述方解石原粉中碳酸钙的质量百分比≥98%,所述碱金属硅酸盐的模数≥3.5。

30.在本发明中,所述方解石原粉中碳酸钙的质量百分比≥98%,优选为98~99.5%。在本发明中,所述方解石原粉的粒径优选≤10μm,更优选为≤8μm.在本发明的具体实施例中,所述方解石原粉的d50优选≥4.5μm,所述方解石原粉的d97优选≥9.7。

31.本发明通过控制所述方解石原粉中碳酸钙的质量百分比≥98%,能够提高重质碳酸钙的纯度。

32.本发明通过控制所述方解石原粉的粒径≤10μm,有利于碳酸镁的尽可能多的溶解于水中,而且有利于后续分离所述沉淀反应生成的氢氧化镁大颗粒沉淀和沉淀反应液。

33.在本发明中,所述方解石原粉的制备方法优选包括以下步骤:

34.将方解石研磨,得到所述方解石原粉,所述研磨为球磨,所述球磨用球磨机具有陶瓷内衬,球磨介质的材质为陶瓷,所述方解石中碳酸钙的质量百分比≥98%。

35.在本发明中,所述方解石中碳酸钙的质量百分比优选≥98%,更优选为98~99.5%。在本发明中,所述方解石的粒径优选为1~1.5cm。本发明对所述方解石的来源没有特殊要求。

36.本发明优选对所述方解石进行前处理,在本发明中,所述前处理优选包括:将所述方解石依次进行水洗、干燥和粗破碎。在本发明中,所述水洗优选为将所述方解石和水混合进行洗涤,在本发明中,所述水洗的次数优选为2次,本发明对所述水洗的具体实施过程没有特殊要求,本发明通过水洗将所述方解石表面的杂质去除。本发明优选将水洗后的方解石干燥,在本发明中,所述干燥的具体方式优选为晾干。本发明优选将晾干后的方解石粗破碎。在本发明中,所述粗破碎的次数优选为2次,本发明对所述粗破碎的具体实施过程没有特殊要求。本发明通过粗破碎将所述方解石的粒径控制为1~1.5cm。

37.在本发明中,所述研磨优选为球磨,所述球磨用球磨机优选具有陶瓷内衬,所述球磨介质的材质优选为陶瓷,本发明对所述球磨的具体实施过程没有特殊要求。在本发明的具体实施例中,所述球磨时所用球磨罐优选具有陶瓷内衬,所述球磨罐的尺寸优选为本发明采用具有陶瓷内衬球磨机和陶瓷研磨介质对所述方解石进行研磨,能够有效避免传统金属研磨机和金属研磨介质在研磨过程中由于研磨机和研磨介质的磨损而引入了铁离子杂质,从而影响重质碳酸钙产品的纯度。

38.在本发明中,所述球磨后得到球磨粉体,本发明优选对所述球磨粉体进行分级筛分,得到所述方解石原粉,本发明对所述分解筛分的具体实施过程没有特殊要求。

39.在本发明中,所述碱金属硅酸盐的模数≥3.5,优选为3.5~4.5。在本发明的具体实施例中,所述碱金属硅酸盐具体为硅酸钾。

40.本发明通过控制所述碱金属硅酸盐的模数≥3.5,能够提高所述碱金属硅酸盐和混合浆料中碳酸镁的反应活性,在确保完全与所述混合浆料中的碳酸镁反应的同时尽量减少所述碱金属硅酸盐的使用量,提高所述重质碳酸钙的纯度。

41.在本发明中,所述碱金属硅酸盐优选包括第一碱金属硅酸盐、第二碱金属硅酸盐和第三碱金属硅酸盐,所述第一碱金属硅酸盐的模数优选为3.5~3.9,更优选为3.6~3.8,在本发明中的具体实施例中,所述第一碱金属硅酸盐的模数为3.5。在本发明中,所述第二碱金属硅酸盐的模数优选为4~4.4,更优选为4.1~4.2,在本发明中的具体实施例中,所述第二碱金属硅酸盐的模数为4。在本发明中,所述第三碱金属硅酸盐的模数优选为4.5~4.8,更优选为4.6~4.7,在本发明中的具体实施例中,所述第三碱金属硅酸盐的模数为

4.5。

42.在本发明中,所述第一碱金属硅酸盐的质量优选占所述碱金属硅酸盐总质量的30~40%,更优选为32~38%,在本发明中的具体实施例中,所述第一碱金属的质量优选占所述碱金属硅酸盐总质量的30%、35%或40%。在本发明中,所述第二碱金属硅酸盐的质量优选占所述碱金属硅酸盐总质量的30~40%,更优选为32~38%,在本发明中的具体实施例中,所述第二碱金属的质量优选占所述碱金属硅酸盐总质量的30%、35%或40%。在本发明中,所述第三碱金属硅酸盐的质量优选占所述碱金属硅酸盐总质量的20~40%,更优选为21~38%,在本发明中的具体实施例中,所述第三碱金属的质量优选占所述碱金属硅酸盐总质量的20%、30%或40%。

43.在本发明中,所述碱金属硅酸盐的质量优选占所述方解石原粉质量的1~3%,更优选为1.2~2.5%。

44.在本发明中,所述混合浆料中,所述方解石原粉的质量优选占所述方解石原粉和水总质量的45~55%,更优选为48~53%。

45.本发明通过控制所述所述方解石原粉的质量优选占所述方解石原粉和水总质量的45~55%,能够确保所述方解石原粉中的碳酸镁尽可能多溶解于混合浆料中,与所述碱金属硅酸盐反应去除,提高所述重质碳酸钙的纯度。

46.在本发明中,所述混合优选包括以下步骤:将所述方解石原粉和水预混得到方解石原粉浆料,将所述方解石原粉浆料和所述碱金属硅酸盐终混。在本发明中,所述预混的温度优选为常温,所述预混的时间优选为为30~60min,更优选为35~50min,所述预混优选在搅拌的条件下进行,本发明对所述搅拌的具体实施过程没有特殊要求。在本发明中,所述终混的温度优选为常温,所述终混的时间优选为为30~60min,更优选为35~50min,所述终混优选在搅拌的条件下进行,本发明对所述搅拌的具体实施过程没有特殊要求。

47.本发明优选通过上述混合方法能够将所述方解石原粉、碱金属硅酸盐和水混合均匀,有利于所述方解石原粉中的碳酸镁充分溶解,与碱金属硅酸盐反应。

48.得到混合浆料后,本发明将所述混合浆料进行沉淀反应得到沉淀反应液和氢氧化镁沉淀。

49.在本发明中,所述沉淀反应的保温温度优选为45~55℃,更优选为48~50℃。在本发明中,所述沉淀反应的保温时间为5~9天,更优选为5.5~8天。在本发明中,所述沉淀反应优选在搅拌的条件下进行,所述搅拌的转速优选为300~400r/min,更优选为350r/min。

50.本发明将所述沉淀反应的温度控制为45~55℃,有利于提高碱金属硅酸盐和碳酸镁反应的速率。本发明将所述沉淀反应的时间控制为5~9天,能够实现碱金属硅酸盐和碳酸镁充分反应。本发明控制所述沉淀反应时搅拌的转速优选为300~400r/min,不仅能够避免转速过大时,影响碱金属硅酸盐和碳酸镁反应生成的氢氧化镁的长大,而且能够避免转速过小时混合浆料中的重质碳酸钙沉底。

51.本发明优选对所述沉淀反应得到的体系进行固液分离,得到沉淀反应液和氢氧化镁沉淀。在本发明中,所述固液分离的方式优选为震动筛过滤,在本发明中,所述振动筛分过滤时的滤孔孔径优选大于所述方解石原粉的粒径,同时小于所述氢氧化镁沉淀的粒径。本发明优选通过固液分离将氢氧化镁沉淀去除,得到沉淀反应液。

52.得到沉淀反应液后,本发明将所述沉淀反应液水洗,得到所述高纯重质碳酸钙。

53.本发明优选将所述沉淀反应液脱水得到滤饼,将所述滤饼水洗。在本发明中,所述脱水的方式优选为压滤。本发明对所述压滤的具体实施过程没有特殊要求。在本发明中,所述水洗的次数为3~5次。在本发明中,每次水洗时的固液比优选为(2~3):1,更优选为(2.3~2.8):1。在本发明中,每次水洗时优选在搅拌的条件下进行混合洗涤,所述搅拌的时间优选为60~80min。本发明对所述搅拌的转速没有特殊要求。在本发明中,每次水洗后,本发明优选通过压滤除去洗涤后的水。

54.本发明通过水洗除去所述滤饼中残余的碱金属硅酸盐。

55.在本发明中,所述水洗后,本发明优选对水洗后压滤得到的醇提产品进行后处理,得到所述高纯重质碳酸钙成品。在本发明中,所述后处理优选包括:依次进行干燥、打散、除磁、过筛、检测和包装。在本发明中,所述干燥优选为闪蒸干燥,本发明对所述闪蒸干燥的具体实施过程没有特殊要求,本发明对所述打散、除磁、过筛、检测和包装的具体实施过程没有特殊要求。

56.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例1

58.按照图1所示的工艺流程,选取碳酸钙含量≥98%的大方解石原矿,两道清洗,晾干后经两道粗破碎成直径为1~1.5cm的小颗粒后,通过螺旋绞刀输送至的陶瓷内衬球磨罐中进行研磨,研磨时间30min,分级过筛收集得到10μm方解石原粉,经马尔文激光粒度仪检测d50为4.51μm,d97为9.87μm,将方解石原粉和水预混,得到固含量为45%方解石原粉浆料,加入占方解石原粉质量1%硅酸钾,其中模数为3.5的硅酸钾占比40%,模数为4.0的硅酸钾占比40%,模数为4.5的硅酸钾占比20%,室温搅拌时间30min,混合充分的浆料泵送至反应釜中,反应釜温度控制在45℃,搅拌速度300r/min,反应时间5天,反应完成后将反应釜中的浆料通过振动筛网,滤液压滤干燥后打散加水重新配制成浆料,浆料固含量为70%,重复水洗、压滤、水洗、压滤、水洗、压滤,除去浆料中残留的硅酸钾,每次水洗时搅拌时间60min,将最后一次压滤后的滤饼经闪蒸干燥后进入收集器,打散,除磁,过筛,检测后包装得到最终的高纯度重质碳酸钙成品。

59.实施例2

60.按照图1所示的工艺流程,选取碳酸钙含量≥98%的大方解石原矿,两道清洗,晾干后经两道粗破碎成直径为1~1.5cm的小颗粒后,通过螺旋绞刀输送至的陶瓷内衬球磨罐中进行研磨,研磨时间30min,分级过筛收集得到10μm方解石原粉,经马尔文激光粒度仪检测d50为4.59μm,d97为9.97μm,将方解石原粉和水预混,得到固含量为50%方解石原粉浆料,加入占方解石原粉质量2%硅酸钾,其中模数为3.5的硅酸钾占比35%,模数为4.0的硅酸钾占比35%,模数为4.5的硅酸钾占比30%,室温搅拌时间45min,混合充分的浆料泵送至反应釜中,反应釜温度控制在50℃,搅拌速度400r/min,反应时间7天,反应完成后将反应釜中的浆料通过振动筛网,滤液压滤干燥后打散加水重新配制成浆料,浆料固含量为70%,重复水洗、压滤、水洗、压滤、水洗、压滤,除去浆料中残留的硅酸钾,每次水洗

时搅拌时间60min,将最后一次压滤后的滤饼经闪蒸干燥后进入收集器,打散,除磁,过筛,检测后包装得到最终的高纯度重质碳酸钙成品。

61.实施例3

62.按照图1所示的工艺流程,选取碳酸钙含量≥98%的大方解石原矿,两道清洗,晾干后经两道粗破碎成直径为1~1.5cm的小颗粒后,通过螺旋绞刀输送至的陶瓷内衬球磨罐中进行研磨,研磨时间30min,分级过筛收集得到10μm方解石原粉,经马尔文激光粒度仪检测d50为4.52μm,d97为9.79μm,将方解石原粉和水预混,得到固含量为55%方解石原粉浆料,加入占方解石原粉质量3%硅酸钾,其中模数为3.5的硅酸钾占比30%,模数为4.0的硅酸钾占比30%,模数为4.5的硅酸钾占比40%,室温搅拌时间60min,混合充分的浆料泵送至反应釜中,反应釜温度控制在55℃,搅拌速度500r/min,反应时间9天,反应完成后将反应釜中的浆料通过振动筛网,滤液压滤干燥后打散加水重新配制成浆料,浆料固含量为70%,重复水洗、压滤、水洗、压滤、水洗、压滤,除去浆料中残留的硅酸钾,每次水洗时搅拌时间60min,将最后一次压滤后的滤饼经闪蒸干燥后进入收集器,打散,除磁,过筛,检测后包装得到最终的高纯度重质碳酸钙成品。

63.对比例1

64.选取碳酸钙含量≥98%的大方解石原矿,两道清洗,晾干后经两道粗破碎成直径为1~1.5cm的小颗粒后,通过螺旋绞刀输送至的金属内衬球磨罐中进行研磨,研磨时间30min,分级过筛收集得到10μm方解石粉后,过筛,检测后包装得到最终的重质碳酸钙成品。

65.测试例1

66.对实施例1~3制备的高纯重质碳酸钙粉体以及对比例1采用传统生产工艺生产的对应细度方解石粉体按照hg/t 3249-2013进行相关指标检测,相关指标如表1所示:

67.表1实施例1~3和对比例1生产的重质碳酸钙的性能检测数据

68.检测指标实施例1实施例2实施例3对比例1白度95.595.495.595.1d50(μm)4.514.594.524.55d97(μm)9.879.979.799.92吸油量(ml/100g)25242426水分(%)0.30.30.30.3mgo含量(%)0.310.200.270.98fe2o3含量(%)0.010.010.010.08

69.由表1可以得出,相较于对比例1,本发明提供的制备方法制备得到的重质碳酸钙产品的mgo含量和fe2o3含量明显降低,作为高纯度惰性填料非常适合于在无机涂料中应用。

70.应用例

71.将实施例1~3和对比例1制备的重质碳酸钙应用于无机内墙涂料中。其中,无机内墙涂料配方为:水258.5g,纤维素5g,分散剂4g,润湿剂1g,消泡剂2g,稳定剂3g,钛白粉150g,重钙200g,绢云母75g,膨润土75g,消泡剂1.5g,增稠剂4g,净味乳液70g,硅酸钾220g,耐水剂3g。无机内墙涂料制备方法为:将上述原料混合均匀。

72.测试例2

73.按照gb/t 9756-2014对应用例制备的无机内墙涂料进行相关指标检测。其中:存储稳定性测试评估:50℃热储存30天后,粘度增加越小,涂料稳定性越好,粘度增加值≥10ku时,表示涂料储存稳定性较差;耐水性评估:样板泡水30天后,手指擦拭样板,越容易掉粉的,耐水性能越差;抗开裂性能:开裂厚度越厚,表明涂层的抗开裂性能越好。测试结果如表2所示,由表2可以看出,采用本发明实施例1~3所生产的高纯重质碳酸钙产品应用在纯无机涂料中,其储存稳定性明显优于普通方解石产品(对比例1),完全满足无机涂料的使用要求。

74.表2由实施例1~3和对比例1的重质碳酸钙作为填料生产的无机内墙涂料的性能检测数据

[0075][0076]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。