1.本技术涉及建筑材料领域,更具体地说,它涉及一种轻骨料混凝土及其制备方法。

背景技术:

2.河砂是天然石在自然状态下,经水的作用力长时间反复冲撞、摩擦产生的,其成份较为复杂、表面有一定光滑性,是一种杂质含量多的非金属矿石,常用于混凝土的制备。但目前矿产资源缺少,所以河砂的采购受到了限制。

3.为维持混凝土的正常生产,将采石场废石破碎得到的石粉替代部分河砂作为制备混凝土的原料,如此,采用石粉不仅可以维持混凝土的正常生产,同时可以满足节约资源、降低环境污染的目的。

4.目前建筑结构的火灾问题日益突出,混凝土作为建筑中用量最大的建筑材料,其耐高温性能对建筑物的防火起到了重要作用,而目前以石粉为原料的混凝土的耐高温性能有待提高。

技术实现要素:

5.为了提高混凝土的耐高温性能,本技术提供一种轻骨料混凝土及其制备方法。

6.第一方面,本技术提供一种轻骨料混凝土,采用如下的技术方案:一种轻骨料混凝土,由包括以下重量份的原料制得:水泥280-300份,掺合料70-90份,机制砂480-500份,石粉180-200份,表面改性陶粒580-600份,细石280-300份,聚四氟乙烯纤维8-10份,水140-160份,减水剂12-13份;所述表面改性陶粒由陶粒经防火树脂、全氟丁基磺酸钾表面改性得到。

7.通过采用上述技术方案,表面改性陶粒内部结构特征呈细密蜂窝状微孔,对热传导的阻碍作用十分显著,能够有效提高混凝土的耐高温性能;而表面改性陶粒表面包覆的防火树脂和全氟丁基磺酸钾,在表面改性陶粒表面形成一层防火隔热保护层,能够进一步阻碍热传导,从而进一步改善混凝土的耐高温性能。聚四氟乙烯纤维强度高、导热性差,作为混凝土原料加入后一方面可以提高混凝土的强度,另一方面能够提高混凝土的耐高温性能;更为重要的是,采用表面改性陶粒与聚四氟乙烯纤维复配,能够大幅提高混凝土的耐高温性能。

8.而石粉是由采石场废石破碎得到的,其表面粗糙且棱角清晰,石粉颗粒之间、石粉颗粒与混凝土内其他固体颗粒间存在“钉扎”、“咬合”作用,能够提高混凝土的强度。但也因为其表面棱角清晰,会导致混凝土内部的颗粒之间摩擦力增大,不仅影响耐高温颗粒(表面改性陶粒和聚四氟乙烯纤维)的均匀分布,还会影响混凝土的流动性。而表面改性陶粒表面包裹有防火树脂和全氟丁基磺酸钾,使得表面改性陶粒更加光滑,且聚四氟乙烯纤维摩擦系数小,所以采用表面改性陶粒和聚四氟乙烯纤维与石粉相配合,能够减少石粉颗粒与表面改性陶粒、聚四氟乙烯纤维颗粒之间的摩擦力,提高混凝土的流动性,使得表面改性陶粒以及聚四氟乙烯纤维能够均匀分散在混凝土内,从而提高混凝土的耐高温性能,也能同时

降低对混凝土流动性的影响。

9.机制砂、石粉配合取代河砂,实现了节约资源、降低环境污染的目的,且机制砂与石粉级配,能够有效减小混凝土颗粒间的空隙率,从而提高混凝土的强度。

10.因此,采用机制砂和石粉配合取代河砂,采用表面改性陶粒和细石配合取代碎石,采用石粉和表面改性陶粒、聚四氟乙烯纤维进行复配,尤其是采用表面改性陶粒与聚四氟乙烯纤维复配,能够使得混凝土耐高温性能得到大幅提升。

11.可选的,以表面改性陶粒重量为基准,所述表面改性陶粒由包括以下重量份的原料制得:陶粒55-75份,硅烷偶联剂5-8份,水45-72份,无水乙醇50-80份,防火树脂85-110份,全氟丁基磺酸钾1-2份,常温固化剂40-50份。

12.通过采用上述技术方案,陶粒经硅烷偶联剂、水和无水乙醇处理后,其表面与有机物的相容性得以提高,从而使得陶粒表面能够与防火树脂、全氟丁基磺酸钾结合,使得防火树脂、全氟丁基磺酸钾能够稳固包覆在陶粒表面;防火树脂为难燃性有机合成树脂,具有优良的隔热性能,全氟丁基磺酸钾具有优良的阻燃效果,防火树脂与全氟丁基磺酸钾复配包裹在陶粒表面,能够在常温固化剂的作用下于陶粒表面形成一层具有优良隔热性能的保护膜,能够阻碍热量传递至陶粒内部,降低陶粒内部孔洞在高温下被破坏的可能,从而提高了陶粒的耐高温性能。

13.可选的,所述表面改性陶粒采用包括以下步骤的方法制得:陶粒表面处理:将硅烷偶联剂、水和无水乙醇混合得到混合液a,加热混合液a至55-60℃并搅拌20-25min后静置0.5-1h;之后向混合液a中加入陶粒,浸泡30-45min后得到预处理陶粒;包衣制备:边搅拌边向防火树脂中加入全氟丁基磺酸钾,得到混合液b;表面改性陶粒制备:边搅拌边向混合液b中依次加入预处理陶粒和常温固化剂,持续搅拌10-15min后,静置28-36h后得到表面改性陶粒。

14.通过采用上述技术方案,陶粒经硅烷偶联剂表面处理后,使得陶粒与有机物的相容性提高,即可更好的与防火树脂、全氟丁基磺酸钾结合,从而使得防火树脂、全氟丁基磺酸钾包裹在陶粒表面,形成表面改性陶粒。

15.可选的,所述陶粒选用粘土陶粒和页岩陶粒中的一种或两种。

16.通过采用上述技术方案,粘土陶粒与页岩陶粒更易与硅烷偶联剂接枝,从而提高了陶粒与有机物的相容性,使得防火树脂、全氟丁基磺酸钾能够更好的包裹在陶粒表面。

17.可选的,所述防火树脂为丙烯酸树脂、环氧树脂和聚氨酯树脂中的一种或多种。

18.通过采用上述技术方案,丙烯酸树脂、环氧树脂和聚氨酯树脂具备优良的防火性能常用于防火涂料中,且丙烯酸树脂、环氧树脂和聚氨酯树脂能够与硅烷偶联剂结合,使得树脂能够包覆在陶粒表面。

19.可选的,所述掺合料由包括以下重量百分比的组分构成:55-65%粉煤灰,其余为矿渣粉。

20.通过采用上述技术方案,粉煤灰与矿渣粉均具有良好的填充作用,二者按比例配合能够填补水泥内部细小缝隙,提高混凝土的密实度,从而提高混凝土的强度,使其满足强度要求。

21.可选的,所述机制砂细度模数为2.3-3.0,所述石粉的细度模数为3.1-3.7。

22.通过采用上述技术方案,机制砂与石粉之间形成良好的级配;使得粗颗粒间空隙、中颗粒间缝隙分别被中颗粒、细颗粒填充,从而使得混凝土颗粒间的空隙率减小,堆积密度增大,进而提升混凝土的强度。

23.可选的,所述细石为5-10mm连续级配细石,所述陶粒为5-30mm连续级配陶粒。

24.通过采用过上述技术方案,细石与表面改性陶粒形成良好的级配,细石得以填补表面改性陶粒之间的缝隙,从而使得混凝土内部空隙率减小,进而提升混凝土的强度。

25.第二方面,本技术提供一种轻骨料混凝土的制备方法,采用如下的技术方案:一种轻骨料混凝土的制备方法,包括以下步骤:制备固体混合物:将水泥、掺合料、机制砂、石粉和细石混合搅拌得到固体混合物;制备混凝土浆体:将除表面改性陶粒和聚四氟乙烯纤维外的剩余原料加入固体混合物中,搅拌得到混凝土浆体;制备混凝土:将表面改性陶粒和聚四氟乙烯纤维加入混凝土浆体中,搅拌后得到混凝土。

26.通过采用上述技术方案,最后加入表面改性陶粒和聚四氟乙烯纤维能够使二者充分分散在混凝土浆体中,同时降低颗粒间摩擦导致表面改性陶粒表面的有机膜受到磨损的可能。

27.综上所述,本技术具有以下有益效果:1、由于本技术采用表面改性陶粒与聚四氟乙烯纤维复配,使得混凝土的耐高温性能得到大幅提升。

28.2、本技术中采用石粉与表面改性陶粒、聚四氟乙烯纤维复配,由于表面改性陶粒、聚四氟乙烯纤维表面摩擦系数小,所以上述两种耐高温颗粒与石粉颗粒之间的摩擦力较小,能够提高混凝土的耐高温性能的同时降低对混凝土流动性的影响。

29.3、本技术通过采用防火树脂与全氟丁基磺酸钾复配制成包衣包裹在陶粒表面获得表面改性陶粒,使得表面改性陶粒的耐高温性能显著提升,从而进一步提高混凝土耐高温性能。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明,予以特别说明的是:以下实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行,以下实施例中所用原料除特殊说明外均可来源于普通市售。

31.本技术中减水剂选用聚羧酸减水剂;硅烷偶联剂选用硅烷偶联剂kh-550;石粉由采石场废石破碎得到;机制砂由岩石颗粒破碎得到;固化剂采用t-31改性胺。

32.表面改性陶粒的制备例制备例1一种表面改性陶粒的制备方法,包括以下步骤:陶粒表面处理:将5kg硅烷偶联剂、45g水和50kg无水乙醇混合得到混合液a,加热

混合液a至55℃搅拌20min后静置0.5h;之后向混合液a中加入55kg粘土陶粒,浸泡30min后得到预处理陶粒;包衣制备:边搅拌边向80kg聚氨酯树脂中加入1kg全氟丁基磺酸钾,得到混合液b;表面改性陶粒制备:边搅拌边向混合液b中依次加入预处理陶粒和40kg的t-31改性胺,持续搅拌10min后静置28h,得到表面改性陶粒。

33.制备例2一种表面改性陶粒的制备方法,包括以下步骤:陶粒表面处理:将8kg硅烷偶联剂、72g水和80kg无水乙醇混合得到混合液a,加热混合液a至60℃搅拌25min后静置1h;之后向混合液a中加入75kg页岩陶粒,浸泡45min后得到预处理陶粒;包衣制备:边搅拌边向110kg环氧树脂中加入2kg全氟丁基磺酸钾,得到混合液b;表面改性陶粒制备:边搅拌边向混合液b中依次加入预处理陶粒和50kg的t-31改性胺,持续搅拌15min后静置36h,得到表面改性陶粒。

34.制备例3一种表面改性陶粒的制备方法,包括以下步骤:陶粒表面处理:将6kg硅烷偶联剂、54g水和60kg无水乙醇混合得到混合液a,加热混合液a至60℃搅拌25min后静置1h;之后向混合液a中加入65kg粘土陶粒,浸泡40min后得到预处理陶粒;包衣制备:边搅拌边向100kg丙烯酸树脂中加入2kg全氟丁基磺酸钾,得到混合液b;表面改性陶粒制备:边搅拌边向混合液b中依次加入预处理陶粒和45kg的t-31改性胺,持续搅拌15min后静置32h,得到表面改性陶粒。

35.表面改性陶粒的对比制备例对比制备例1一种表面改性陶粒的制备方法,按照制备例6中方法进行,不同之处在于,原料中不添加全氟丁基磺酸钾。

36.对比制备例2一种表面改性陶粒的制备方法,按照制备例6中方法进行,不同之处在于,原料中2kg全氟丁基磺酸钾等重量替换为2kg氢氧化镁。

37.对比制备例3一种表面改性陶粒的制备方法,按照制备例6中方法进行,不同之处在于,原料中100kg丙烯酸树脂等重量替换为100kg苯丙乳液。实施例

38.实施例1一种轻骨料混凝土的制备方法,包括以下步骤:制备固体混合物:将280kg水泥、38.5kg粉煤灰、31.5kg矿渣粉、480kg机制砂、180kg石粉和280kg细石混合搅拌得到固体混合物;制备混凝土浆体:将140kg水、12kg聚羧酸减水剂加入固体混合物中,搅拌得到混凝土浆体;

制备混凝土:将580kg由制备例1中方法制得的表面改性陶粒和8kg聚四氟乙烯纤维加入混凝土浆体中,搅拌后得到混凝土。

39.实施例2一种轻骨料混凝土的制备方法,包括以下步骤:制备固体混合物:将300kg水泥、58.5kg粉煤灰、31.5kg矿渣粉、500kg机制砂、200kg石粉和300kg细石混合搅拌得到固体混合物;制备混凝土浆体:将160kg水、13kg聚羧酸减水剂加入固体混合物中,搅拌得到混凝土浆体;制备混凝土:将600kg由制备例2中方法制得的表面改性陶粒和10kg聚四氟乙烯纤维加入混凝土浆体中,搅拌后得到混凝土。

40.实施例3一种轻骨料混凝土的制备方法,包括以下步骤:制备固体混合物:将290kg水泥、48kg粉煤灰、32kg矿渣粉、490kg机制砂、190kg石粉和290kg细石混合搅拌得到固体混合物;制备混凝土浆体:将150kg水、13kg聚羧酸减水剂加入固体混合物中,搅拌得到混凝土浆体;制备混凝土:将590kg由制备例3中方法制得的表面改性陶粒和9kg聚四氟乙烯纤维加入混凝土浆体中,搅拌后得到混凝土。

41.对比例对比例1一种轻骨料混凝土的制备方法,按照实施例3中方法进行,不同之处在于,原料中590kg表面改性陶粒、9kg聚四氟乙烯纤维等重量替换为599kg碎石。

42.对比例2一种轻骨料混凝土的制备方法,按照实施例3中方法进行,不同之处在于,原料中590kg表面改性陶粒等重量替换为590kg碎石。

43.对比例3一种轻骨料混凝土的制备方法,按照实施例3中方法进行,不同之处在于,原料中590kg表面改性陶粒等重量替换为590kg普通粘土陶粒。

44.对比例4一种轻骨料混凝土的制备方法,按照实施例3中方法进行,不同之处在于,原料中9kg聚四氟乙烯纤维等量替换为9kg碎石。

45.对比例5一种轻骨料混凝土的制备方法,按照实施例3中方法进行,不同之处在于,原料中表面改性陶粒由对比制备例1中方法制得。

46.对比例6一种轻骨料混凝土的制备方法,按照实施例3中方法进行,不同之处在于,原料中表面改性陶粒由对比制备例2中方法制得。

47.对比例7一种轻骨料混凝土的制备方法,按照实施例3中方法进行,不同之处在于,原料中

表面改性陶粒由对比制备例3中方法制得。

48.对比例8一种轻骨料混凝土的制备方法,包括以下步骤:制备固体混合物:将290kg水泥、48kg粉煤灰、32kg矿渣粉、490kg机制砂、190kg石粉、290kg细石590kg、由制备例3中方法制得的表面改性陶粒和9kg聚四氟乙烯纤维混合搅拌得到固体混合物;制备混凝土:将150kg水、13kg聚羧酸减水剂加入固体混合物中,搅拌得到混凝土。

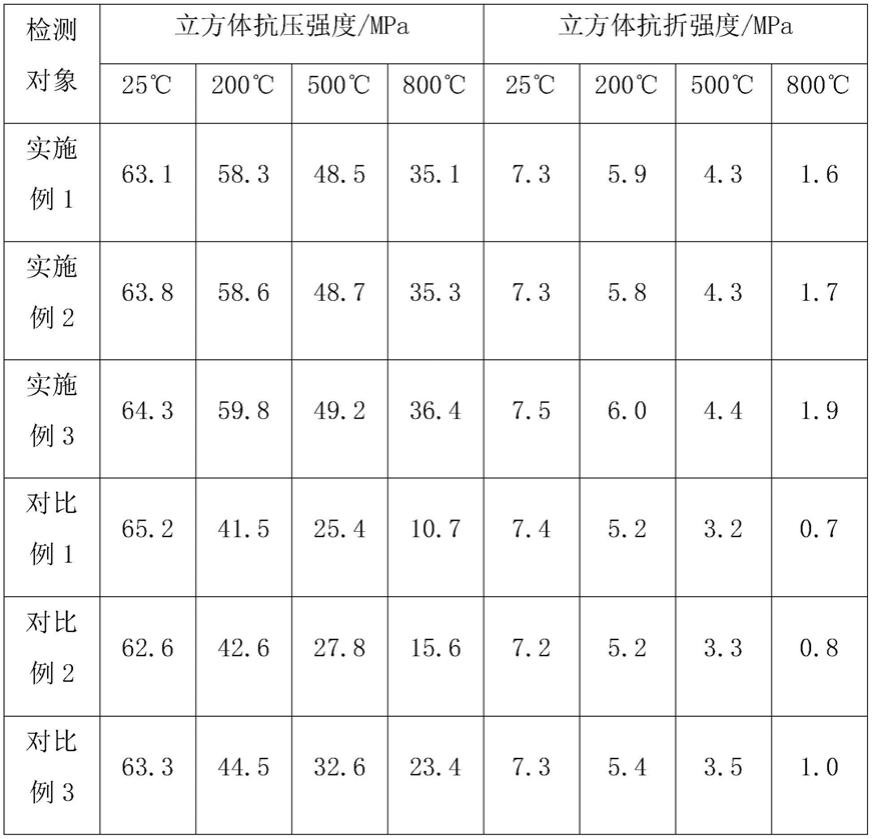

49.性能检测试验混凝土高温后力学性能试验方法:将实施例1-3、对比例1-6以及对比8中的获得的混凝土制作成多个边长为150mm的立方体试块,标准养护28d后取出自然干燥,分别进行25℃、200℃、500℃、800℃的高温试验,将立方体试块在目标温度下恒温处理3小时后冷却至常温。每个目标温度下放置两块立方体试块,冷却后测试立方体试块的抗压强度和抗折强度,并在表1中列出。

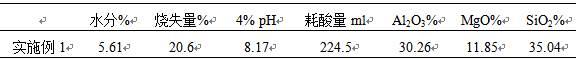

50.表1:

结合实施例3和对比例1-4并结合表1中可以看出,相较于实施例3,对比例1原料中590kg表面改性陶粒、9kg聚四氟乙烯纤维等重量替换为599kg碎石;对比例2原料中590kg表面改性陶粒等重量替换为590kg碎石;对比例3原料中590kg表面改性陶粒等重量替换为590kg普通粘土陶粒;对比例4原料中9kg聚四氟乙烯纤维等量替换为9kg碎石。从实施例3以及对比例1-4的检测结果来看,发现实施例3中混凝土经高温处理后,其抗压强度与抗折强度都远大于对比例1-4中混凝土,说明实施例3中采用表面改性陶粒、聚四氟乙烯纤维复配能够有效提高混凝土的耐高温性能。

51.结合实施例3与对比例5-7并结合表1发现,相对于实施例3,对比例5原料中表面改性陶粒在制备时未添加全氟丁基磺酸钾;对比例6原料中表面改性陶粒在制备时采用氢氧化镁等重量替换了全氟丁基磺酸钾;对比例7原料中表面改性陶粒在制备是采用苯丙乳液等量替换丙烯酸树脂;其中对比例7采用苯丙乳液代替防火树脂,虽然苯丙乳液也具有一定耐热性,但其与全氟丁基磺酸钾配合只能在陶粒表面形成液态保护膜,将以苯丙乳液为原料制备的表面改性陶粒加入混凝土浆体后,液态保护膜自陶粒表面脱落,从而无法提高表面改性陶粒的耐高温性能,且会影响混凝土的抗压强度。

52.而实施例3中混凝土经高温处理后,其抗压强度与抗折强度明显优于对比例5、6。可以说明,实施例3原料中表面改性陶粒采用全氟丁基磺酸钾与防火树脂复配制得表面保护膜,能够有效提高表面改性陶粒的耐高温性能,从而提高混凝土的耐高温性能。其原因在于:防火树脂与全氟丁基磺酸钾均有良好的隔热性能,二者配合并包裹在陶粒表面,能够在陶粒表面形成一层具有优良隔热性能的保护膜,从而阻碍热量传递至陶粒内部,以降低陶粒内部孔洞在高温下被破坏的可能,从而提高了陶粒的耐高温性能。

53.结合实施例3与对比例8并结合表1可以看出,对比例8与实施例3的不同之处在于,实施例3在制备混凝土时最后加入表面改性陶粒和聚四氟乙烯纤维,而对比例8在制备混凝土时先加入表面改性陶粒和聚四氟乙烯纤维与其他固体原料混合搅拌。从检测结果来看,实施例3中混凝土经高温处理后,其抗压强度与抗折强度均大于对比例8。说明,制备混凝土时最后加入表面改性陶粒和聚四氟乙烯纤维,能够使得提高混凝土的耐高温性能。

54.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。