1.本发明属于粉末冶金技术领域,具体涉及一种球形铸造碳化钨粉末及其制备方法。

背景技术:

2.球形铸造碳化钨粉末的化学成分稳定,硬度高,显微组织为细等轴树枝状,无过共晶和亚共晶,使用时不存在应力集中和微裂纹,没有尖锐边角,具有比破碎粉末更高的韧性和耐磨性。与传统不规则形貌铸造碳化钨相比,球形碳化钨的主要优势体现在以下两个方面:1)规则的球形外观提高了其流动性与润湿性,作为增强颗粒加入后与周边组织的结合性好,克服了多角状碳化钨涂层的应力集中缺陷,在载荷作用下不易发生破碎;2)球形粉体内部组织结构致密均匀、晶体中细针状共晶组织含量多,硬度高、涂层的耐磨性更好。在矿产开发和石油钻采等部件的表面防护中,球形碳化钨粉体以其优异的性能,逐渐替代了传统多角状碳化钨粉体而获得广泛应用。

3.目前制备球状铸造碳化钨粉的方法有熔炼法、感应重熔球化方法、等离子旋转电极雾化法、等离子球化方法等。熔炼法将原料粉体(钨粉 炭黑或钨粉 炭黑 碳化钨)熔融为液态,通过离心或者气体雾化的方式,最后在表面张力的作用下液滴在表面形成球形碳化钨。如以湖南省顶立新材料工程中心有限公司和自贡硬质合金有限责任公司为代表的熔液直接雾化成形技术,以钨粉 炭黑或钨粉 炭黑 碳化钨粉为原料,通过原料配比来达到球化要求,但所制备的球形铸造碳化钨粉的表面形貌较为粗糙,不合格率较高,即球化率低、存在空心粉等缺陷。感应重熔球化方法通过感应加热反应器,物料在反应器内被逐级加热到球化温度,并依靠炉管的振动缓慢向前移动,一旦物料的分散未控制好,熔融液滴便因碰撞、黏结长大,粒度控制困难。此外,粉末在运行过程中,不得与反应器接触,否则会影响整个球化过程的进行,造成物料的浪费。等离子旋转电极雾化法,将碳化钨棒料作为电极,固定在棒料仓内,然后等离子弧在气氛保护作用下将高速旋转的棒料端面熔化,在离心力作用下,熔融的液滴脱离熔池边缘,以球形颗粒的形式飞射凝固。该技术避免了重熔球化在超高温条件下物料分散难的问题,但该方法制备粉末粒径较粗,细粉收得率较低,无法满足选区激光熔化对粉末粒径的要求(15~53μm)。射频等离子球化方法,以不规则形貌的铸造碳化钨粉末为原料,采用射频等离子焰把氩气流加热至约10000℃以上的高温,使铸造碳化钨颗粒熔融成液态,在表面张力作用下冷却形成球形颗粒;该方法通过控制原料粒度状态影响球形碳化钨粉末粒度及组成,易获得较细粒度的球形碳化钨粉末,等离子体技术是制备球形铸造碳化钨粉体的一种比较理想的方法,在制备球形铸造碳化钨粉体方面具有独特优势,如粉体球形度高、致密度好以及综合性能优异等,特别是等离子体其高温特性,使其在制备高温难熔粉体时的优势更为显著。然而,在采用射频等离子制备球形铸造碳化钨粉过程中,为保证球化率,在鞘气中会加入氢气等气氛,由于等离子体温度较高,粉末在通过高温区域将会发生严重失碳,导致粉末性能劣化。

4.由于现有技术的缺陷,先需探索一种高硬度、高球化率的铸造碳化钨粉等离子球

化工艺。

技术实现要素:

5.针对上述现有技术的缺点,本发明提供一种球形碳化钨粉末及其制备方法。

6.为实现上述目的,本发明采取的技术方案为:一种球形碳化钨粉末的制备方法,包括如下步骤:

7.(1)运行射频等离子体球化系统;

8.(2)利用载气气体将原料粉末送入等离子体炬的中心部位高温区加热;

9.(3)加热熔融的原料液滴,冷却后形成球形颗粒;

10.(4)抽真空,然后净化,得到球形碳化钨粉末;

11.所述原料粉末为铸造碳化钨粉末或铸造碳化钨粉末与碳粉的混合粉末;所述原料粉末的含碳量为4.1-4.5wt.%。

12.本发明通过采用高碳含量铸造碳化钨粉末或补碳的方式控制原料粉末的总碳量,避免因高温处理造成碳损失影响球形碳化钨粉末的硬度,将经过总碳量控制的原料粉末进行等离子工艺调控,实现了对球化后的碳化钨粉末碳含量精确控制,且制备得到的球形碳化钨粉末细小针状共晶组织>80%,硬度高达2950hv

0.1

以上、松装密度>9.5g/cm3、振实密度>10.5g/cm3、球化率高,且粒径为10-45μm的材料的收率达到90%以上。

13.作为本发明的优选实施方式,所述原料粉末的含碳量为4.3-4.5wt%。

14.作为本发明的优选实施方式,所述铸造碳化钨粉末的制备方法,包括如下步骤:

15.s1:将钨粉、碳化钨粉按照总碳量为2.5-3.3wt%的配比配制,混合均匀后熔炼,然后重复熔炼2-5次,得到铸造碳化钨铸锭;

16.s2:将铸造碳化钨铸锭进行破碎,得到铸造碳化钨粉末。

17.本发明通过铸造的方式能够严格控制铸造碳化钨粉末的碳含量为4.1-4.5wt%,有利于后续用于制备高硬度、高球化率的球形碳化钨粉末。

18.作为本发明的优选实施方式,所述步骤s1中,熔炼的温度为2000-3000℃,熔炼时间为4-6小时。

19.作为本发明的优选实施方式,所述步骤s2中,破碎时间为5-180s,铸造碳化钨粉末的粒径为80-800目。

20.作为本发明的优选实施方式,所述碳化钨粉末与碳粉的混合粉末中碳粉的粒径为500-2000目。

21.所述碳化钨粉末与碳粉的混合粉末中碳化钨粉末为市售碳化钨粉末。市售铸造碳化钨粉末的碳含量3.8-4.0wt.%。

22.所述市售碳化钨粉末的含碳量较低,为保证高含碳量和弥补高温过程的碳损失,采用补碳的方式将原料粉末的碳含量设置在4.1-4.5wt%。

23.作为本发明的优选实施方式,所述步骤(1)中,射频等离子体球化具体参数为:调节球化处理转盘转速为3.0-6.0rpm,设置反应室的起始压力为2.0psia,射频感应线圈加载电压为7.0kv,起弧放电,使氩气电离产生氩等离子体炬,此时等离子体功率为30.0kw,同时增加功率与反应室压力分别至35-40kw及13.5-15.0psia。

24.作为本发明的优选实施方式,所述步骤(2)中,载气氩气流量为1.0-5l/min、分散

气氩气流量为0.5-2l/min,送粉速率为60-120g/min;向等离子体反应器中输入中心气氩气使等离子体保持稳定,中心气氩气流量为15-25l/min,在等离子球化过程中通入鞘气和辅助气第一鞘气流量为30-50l/min、第二鞘气流量2-20l/min,辅助气流量为2-20l/min。

25.作为本发明的优选实施方式,所述第一鞘气为氩气,第二鞘气为氢气,辅助气为碳源气体。

26.更优选地,所述碳源气体为乙炔、甲烷、二氧化碳。

27.本发明碳化钨在高温处理过程中因碳元素的损失会生成w2c的产物,使用碳源气体作为辅助气,可以补充高温过程中损失的碳元素,使反应向碳化钨方向进行,避免生成w2c副产物,保证球形铸造碳化钨粉末的纯度和稳定性。

28.本发明还要求保护采用所述球形碳化钨粉末的制备方法制备的球形碳化钨粉末。

29.本发明所述球形碳化钨粉末的粒径为10-200μm,其中粒径为10-53μm的材料的收率达到90%以上。

30.与现有技术相比,本发明的有益效果为:本发明通过铸造碳化钨粉末或补碳的方式控制原料粉末的总碳量,避免因高温处理造成碳损失影响球形碳化钨粉末的硬度,将经过总碳量控制的原料粉末进行等离子工艺调控,实现了对球化后的碳化钨粉末碳含量精确控制,且制备得到的球形碳化钨粉末硬度高、球化率高。

附图说明

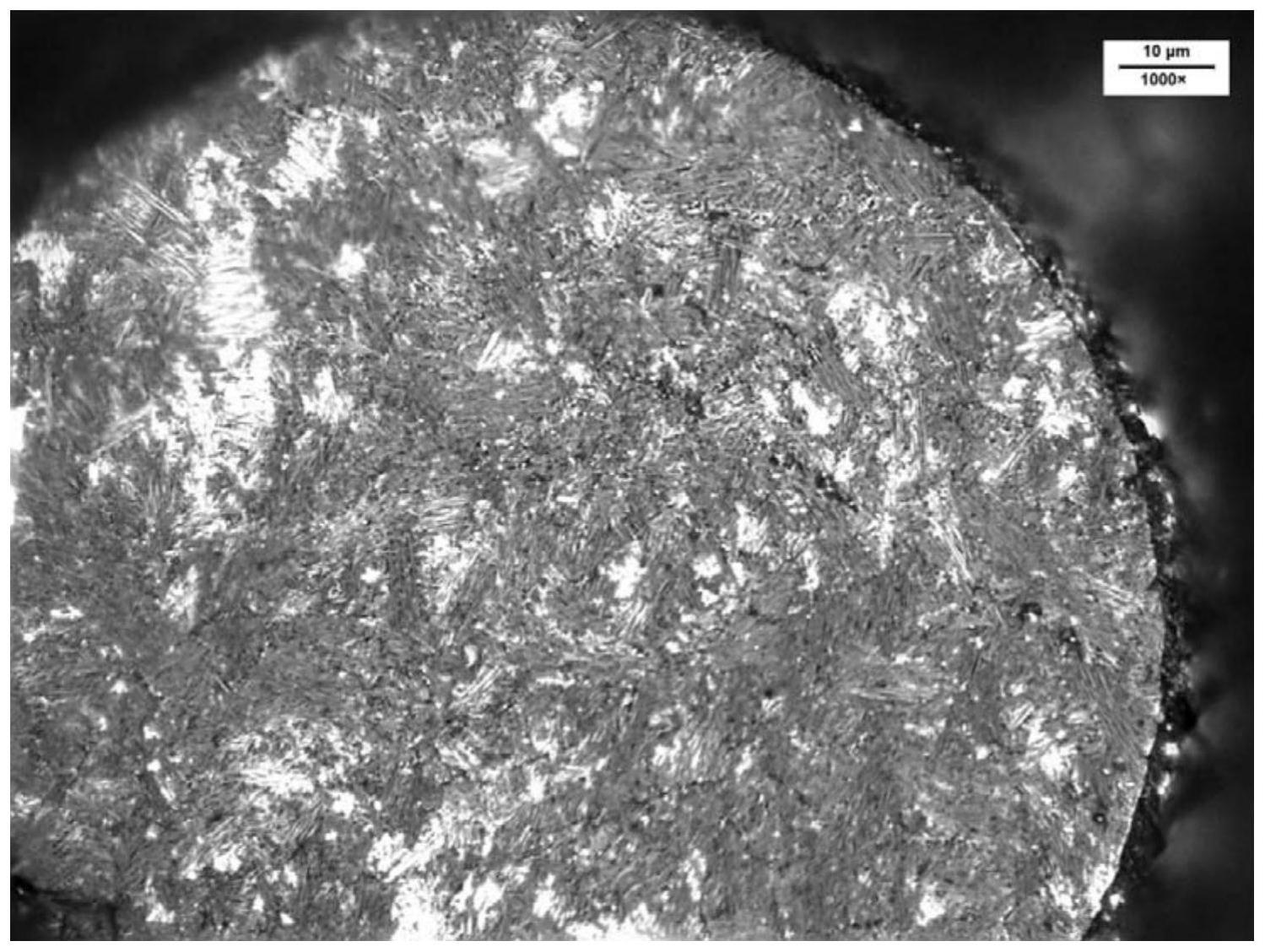

31.图1为实施例1制备的球形铸造碳化钨粉末的截面扫描电镜图;

32.图2为实施例1制备的球形铸造碳化钨粉末的扫描电镜图;

33.图3为实施例2制备的球形铸造碳化钨粉末的截面扫描电镜图;

34.图4为实施例2制备的球形铸造碳化钨粉末的扫描电镜图;

35.图5为实施例3制备的球形铸造碳化钨粉末的扫描电镜图。

具体实施方式

36.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

37.实施例1

38.本实施例所述球形铸造碳化钨粉末的制备方法,包括如下步骤:

39.(1)将钨粉、碳化钨粉按照总碳量为2.9wt%的配比配制,通过混料机混合6h,在2580℃炉温下熔炼4h,重复熔炼2次,得到铸造碳化钨铸锭,将铸造碳化钨铸锭进行机械破碎,破碎时间2min,得到铸造碳化钨粉末的含碳量为4.5wt.%。

40.(2)开启射频等离子体球化所用的系统体炬及送粉探针冷却水等系统,通过反复抽真空、充氩气的方式,净化射频等离子体球化制粉装置反应室、送粉器、收粉器;调节球化处理pfd-401转盘转速为6.0rpm,设置载气氩气流量为3.5l/min、分散气氩气流量为0.5l/min,送粉速率为120g/min;向等离子体反应器中输入一定量的氩气持续气流,以使中心气氩气流量为19.5l/min,第一鞘气(氩气)流量为50l/min、第二鞘气(氢气)流量5l/min;辅助气甲烷流量5l/min。

41.设置反应室的起始压力为2.0psia,射频感应线圈加载电压为7.0kv的高电压,同

时起弧放电,使氩气电离产生氩等离子体炬,此时等离子体功率为30.0kw,在鞘气中加入高纯氦气(≥99.999%),控制氦气流量为30l/min;同时增加功率与反应室压力分别至40kw及15.0psia;随后利用载气气体氩气将混合粉体送入等离子体炬的中心部位高温区加热,熔融的颗粒在表面张力的作用下形成球形度很高的液滴,并迅速冷却,从而形成球形的颗粒。冷却后将射频等离子体球化抽真空至2.0psia,随后净化2次,所得球形铸造碳化钨粉末。

42.图1和图2分别为实施例1制备的球形铸造碳化钨粉末的截面扫描电镜图和扫描电镜图;由图1和2可以看出,实施例1制备的球形铸造碳化钨粉末球形度较高,共晶组织细密,共晶组织含量>80%。

43.而且球化后碳化钨粉碳总碳含量为3.92wt.%,游离碳0.03wt.%,球化率较高,产率大于90%。松装密度9.8g/cm3,振实密度不低于10.9g/cm3,流动性5.50s/50g,显微硬度2970hv0.1。

44.实施例2

45.本实施例所述铸造球形碳化钨粉末的制备方法,包括如下步骤:

46.(1)将钨粉、碳化钨粉按照总碳量为2.7wt%的配比配制,通过混料机混合7h,在2800℃炉温下熔炼6h,重复熔炼3次,得到铸造碳化钨铸锭,将铸造碳化钨铸锭进行机械破碎,破碎时间1min,得到铸造碳化钨粉末的含碳量为4.3wt.%。

47.(2)开启射频等离子体球化所用的系统体炬及送粉探针冷却水等系统,通过反复抽真空、充氩气的方式,净化射频等离子体球化制粉装置反应室、送粉器、收粉器;调节球化处理pfd-401转盘转速为3.0rpm,设置载气氩气流量为1.0l/min、分散气氩气流量为0.5l/min,送粉速率为60g/min;向等离子体反应器中输入一定量的氩气持续气流,以使中心气氩气流量为19.5l/min,第一鞘气(氩气)流量为50l/min、第二鞘气(氢气)流量8l/min;辅助气流量为10l/min。

48.设置反应室的起始压力为2.0psia,射频感应线圈加载电压为7.0kv的高电压,同时起弧放电,使氩气电离产生氩等离子体炬,此时等离子体功率为30.0kw,在鞘气中加入高纯氦气(≥99.999%),控制氦气流量为30l/min,反应室压力为15.0psia;随后利用载气气体将混合粉体送入等离子体炬的中心部位高温区加热,熔融的颗粒在表面张力的作用下形成球形度很高的液滴,并迅速冷却,从而形成球形的颗粒。冷却后将射频等离子体球化抽真空至2.0psia,随后净化2次,所得球形铸造碳化钨粉末。

49.图3和图4分别为实施例2制备的球形铸造碳化钨粉末的截面扫描电镜图和扫描电镜图;由图3和4可以看出,实施例2制备的球形铸造碳化钨粉末球形度较高,共晶组织细密,共晶组织含量>85%。

50.而且球化后碳化钨粉碳总碳含量为3.75wt.%,游离碳0.05wt.%,球化率较高,产率大于90%。松装密度9.7g/cm3,振实密度不低于10.8g/cm3,流动性5.70s/50g,显微硬度2980hv0.1。

51.实施例3

52.本实施例所述球形铸造碳化钨粉末的制备方法,包括如下步骤:

53.(1)将市售铸造碳化钨粉(-325目)、碳粉(1000目)按一定重量百分比配置原料粉末,混合时间6h,控制原料粉末总含碳量为4.5wt.%;

54.(2)开启射频等离子体球化所用的系统体炬及送粉探针冷却水等系统,通过反复

抽真空、充氩气的方式,净化射频等离子体球化制粉装置反应室、送粉器、收粉器;调节球化处理pfd-401转盘转速为4.0rpm,设置载气氩气流量为5.0l/min、分散气氩气流量为1l/min,送粉速率为80g/min;向等离子体反应器中输入一定量的氩气持续气流,以使中心气氩气流量为19.5l/min,第一鞘气(氩气)流量为50l/min、第二鞘气(氢气)流量8l/min;辅助气流量8l/min

55.设置反应室的起始压力为2.0psia,射频感应线圈加载电压为7.0kv的高电压,同时起弧放电,使氩气电离产生氩等离子体炬,此时等离子体功率为30.0kw,在鞘气中加入高纯氦气(≥99.999%),控制氦气流量为30l/min,同时增加功率与反应室压力分别至35kw及13.5psia;随后利用载气气体将混合粉体送入等离子体炬的中心部位高温区加热,熔融的颗粒在表面张力的作用下形成球形度很高的液滴,并迅速冷却,从而形成球形的颗粒。冷却后将射频等离子体球化抽真空至2.0psia,随后净化2次,所得球形铸造碳化钨粉末。

56.图5为实施例3制备的球形铸造碳化钨粉末的扫描电镜图;由图5可以看出,实施例3制备的球形铸造碳化钨粉末球形度较高,球化后碳化钨粉碳总碳含量为3.95wt.%,游离碳0.08wt.%,球化率较高,产率大于90%。松装密度9.6g/cm3,振实密度不低于10.6g/cm3,流动性6.0s/50g,显微硬度2950hv0.1。

57.实施例4

58.本实施例所述球形铸造碳化钨粉末的制备方法与实施例1唯一不同的是:步骤(1)将钨粉、碳化钨粉按照总碳量为2.5wt.%的配比配制,通过混料机混合6h,在2580℃炉温下熔炼4h,重复熔炼2次,得到铸造碳化钨铸锭,将铸造碳化钨铸锭进行机械破碎,破碎时间2min,得到铸造碳化钨粉末的含碳量为4.1wt.%。

59.实施例4制备的球形铸造碳化钨粉末球形度较高,球化后碳化钨粉碳总碳含量为3.81%,游离碳0.1wt%,球化率较高,产率大于90%。松装密度9.6g/cm3,振实密度不低于10.6g/cm3,流动性6.5s/50g,显微硬度2950hv0.1。

60.实施例5

61.本实施例所述球形铸造碳化钨粉末的制备方法与实施例1唯一不同的是:步骤(1)将钨粉、碳化钨粉按照总碳量为2.7%的配比配制,通过混料机混合6h,在2580℃炉温下熔炼4h,重复熔炼2次,得到铸造碳化钨铸锭,将铸造碳化钨铸锭进行机械破碎,破碎时间2min,得到铸造碳化钨粉末的含碳量为4.2wt.%。

62.实施例5制备的球形铸造碳化钨粉末球形度较高,球化后碳化钨粉碳总碳含量为3.9wt.%,游离碳0.05wt.%,球化率较高,产率大于90%。松装密度9.7g/cm3,振实密度不低于10.7g/cm3,流动性10.7s/50g,显微硬度2976hv0.1。

63.实施例6

64.本实施例所述球形铸造碳化钨粉末的制备方法与实施例1唯一不同的是:步骤(1)将钨粉、碳化钨粉按照总碳量为3.0wt%的配比配制,通过混料机混合6h,在2580℃炉温下熔炼4h,重复熔炼2次,得到铸造碳化钨铸锭,将铸造碳化钨铸锭进行机械破碎,破碎时间2min,得到铸造碳化钨粉末的含碳量为4.3wt.%。

65.实施例6制备的球形铸造碳化钨粉末球形度较高,球化后碳化钨粉碳总碳含量为4.0wt.%,游离碳0.1wt.%,球化率较高,产率大于90%。松装密度9.8g/cm3,振实密度不低于10.7g/cm3,流动性10.8s/50g,显微硬度2985hv0.1。

66.实施例7

67.本实施例所述球形铸造碳化钨粉末的制备方法,包括如下步骤:

68.(1)将钨粉、碳化钨粉按照总碳量为2.7wt%的配比配制,通过混料机混合7h,在2000℃炉温下熔炼6h,重复熔炼5次,得到铸造碳化钨铸锭,将铸造碳化钨铸锭进行机械破碎,破碎时间5s,得到铸造碳化钨粉末的含碳量为4.3wt.%。

69.(2)开启射频等离子体球化所用的系统体炬及送粉探针冷却水等系统,通过反复抽真空、充氩气的方式,净化射频等离子体球化制粉装置反应室、送粉器、收粉器;调节球化处理pfd-401转盘转速为3.0rpm,设置载气氩气流量为1.0l/min、分散气氩气流量为0.5l/min,送粉速率为60g/min;向等离子体反应器中输入一定量的氩气持续气流,以使中心气氩气流量为19.5l/min,第一鞘气(氩气)流量为50l/min、第二鞘气(氢气)流量8l/min;辅助气乙炔流量为8l/min

70.设置反应室的起始压力为2.0psia,射频感应线圈加载电压为7.0kv的高电压,同时起弧放电,使氩气电离产生氩等离子体炬,此时等离子体功率为30.0kw,在鞘气中加入高纯氦气(≥99.999%),控制氦气流量为30l/min,反应室压力为15.0psia;随后利用载气气体将混合粉体送入等离子体炬的中心部位高温区加热,熔融的颗粒在表面张力的作用下形成球形度很高的液滴,并迅速冷却,从而形成球形的颗粒。冷却后将射频等离子体球化抽真空至2.0psia,随后净化2次,所得球形碳化钨粉末。

71.实施例7制备的球形铸造碳化钨粉末球形度较高,球化后碳化钨粉碳总碳含量为3.92wt.%,游离碳0.02wt.%,球化率较高,产率大于90%。松装密度9.8g/cm3,振实密度不低于11.8g/cm3,流动性10.5s/50g,显微硬度2980hv0.1。

72.对比例1

73.本对比例所述球形铸造碳化钨粉末的制备方法与实施例1唯一不同的是:步骤(1)将钨粉、碳化钨粉按照总碳量为2.30wt%的配比配制,通过混料机混合6h,在2580℃炉温下熔炼4h,重复熔炼2次,得到铸造碳化钨铸锭,将铸造碳化钨铸锭进行机械破碎,破碎时间2min,得到铸造碳化钨粉末的含碳量为3.8wt.%。

74.对比例1制备的球形铸造碳化钨粉末球形度较高,球化后碳化钨粉碳总碳含量为3.4wt.%,游离碳0.1wt.%,球化率较高,产率大于90%。松装密度9.5g/cm3,振实密度不低于10.5g/cm3,流动性10.7s/50g,显微硬度2800hv0.1。

75.对比例2

76.本对比例所述球形铸造碳化钨粉末的制备方法与实施例1唯一不同的是:步骤(1)将钨粉、碳化钨粉按照总碳量为3.5wt%的配比配制,通过混料机混合6h,在2580℃炉温下熔炼4h,重复熔炼2次,得到铸造碳化钨铸锭,将铸造碳化钨铸锭进行机械破碎,破碎时间2min,得到铸造碳化钨粉末的含碳量为4.8wt.%。

77.对比例2制备的球形铸造碳化钨粉末球形度较高,球化后碳化钨粉碳总碳含量为4.2wt.%,游离碳0.2wt.%,球化率较高,产率大于90%。松装密度10.4g/cm3,振实密度不低于11.4g/cm3,流动性11.2s/50g,显微硬度2780hv0.1。

78.对比例3

79.本对比例所述球形铸造碳化钨粉末的制备方法与实施例1唯一不同的是:步骤(2)中,不通入辅助气。

80.对比例3制备的球形铸造碳化钨粉末球形率90%,球化后碳化钨粉碳总碳含量为3.37%,游离碳0.1t.%,产率大于90%。松装密度9.6g/cm3,振实密度不低于10.7g/cm3,流动性6.1s/50g,显微硬度2698hv0.1。

81.对比例4

82.本对比例所述球形铸造碳化钨粉末的制备方法与实施例3唯一不同的是:步骤(1)中,不添加碳粉,仅将市售铸造碳化钨粉进行射频等离子体球化处理,所述市售铸造碳化钨粉含碳量为3.87wt.%。

83.对比例4制备的球形铸造碳化钨粉末球形度较高,球化后碳化钨粉碳总碳含量为3.21wt.%,游离碳0.1wt.%,球化率较高,产率大于90%。松装密度9.4g/cm3,振实密度不低于10.4g/cm3,流动性12.4s/50g,显微硬度2670hv0.1。

84.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。