1.本发明涉及氟化工领域,特别涉及一种低分子量全氟聚醚废料在高温下氧化裂解合成小分子量酰氟的方法。

背景技术:

2.全氟聚醚分子中的c-f键对主链的“屏蔽”作用使其具有非常高的化学惰性、不易燃性、抗氧化性、抗腐蚀和辐射性,其热稳定性、润滑性和绝缘性明显优于烃类聚醚。作为润滑剂,只有全氟聚醚具有-100~400℃的使用温度范围,而且几乎没有剪切变稀的现象发生,即使是在很高的剪切速率下仍然保持定的粘度而且始终保持低挥发性。由于其分子中不含氯,因而在高负载轴承中使用,不会因为受压而对轴承产生腐蚀,这些特点使得全氟聚醚广泛用作计算机硬盘的润滑剂,起到探头和磁盘的表面的磨损和摩擦最小化的作用。

3.全氟聚醚的种类取决于聚合的单体,按照所用单体和聚合方法的不同,目前主要有4种结构的全氟聚醚商品,分别为z、y、k和d型,其中前两者为光催化聚合产物,后两者为阴离子聚合产物。

4.意大利奥斯蒙特公司生产的z型和y型,其合成方法如下所示:

5.z型:四氟乙烯在紫外光的作用下通过光氧化作用而形成的直链聚合物,其结构式为cf3o-(cf2cf2o)

m-(cf2o)

n-cf3,产品的平均分子量为10

3-105之间:

[0006][0007]

y型:六氟丙烯通过紫外光的作用氧化形成全氟聚醚,结构式为cf3o-(c3f6o-)m(-cf2o-)ncf3,y型的平均分子量一般在103~104之间:

[0008][0009]

k型:六氟丙烯氧化物在f-离子的催化下聚合,然后再氟化形成带有cf

3-侧链的全氟聚醚,其结构式为cf3cf2cf2o(cf(cf3)cf2o)mcf2cf3[0010][0011]

d型:四氟氧杂环氧丁烷通过聚合作用再将产物直接氟化而得到的聚合物,结构式为c3f7o(cf2cf2cf2o)mc2f5。

[0012]

由于全氟聚醚的优良的黏温性能、低的蒸发性、良好的极压性对氧化剂具有化学情性以及不溶于液体燃料等性能,可适用于液体燃料火箭发动机中的液体燃料和氧化剂系统的齿轮泵、压力表、金属接头及螺纹紧固件等的润滑和密封。专利cn103145971a报道了六

氟环氧丙烷与碱金属氟化物在非质子溶剂中进行全氟聚醚的合成,制备出了具有较高分子量的全氟聚醚产品。专利cn105906795提到了合成全氟聚醚油的方法与应用,但是专利中也提及了现有技术公开的合成方法中需要采用金属氢化物对六氟环氧丙烷原料进行除杂,存在转化率低,产物的平均分子量低的问题。也就是将会产生大量的低分子量废料,而这些废料难以满足工业需求,同时又会对于稳定化处理过程中造成工艺干扰和产生大量的浪费。

[0013]

表a

[0014][0015]

根据上述表a中为pfpe产品的物理性质,可以看到作为pfpe的润滑油等应用使用时无论是哪种类型都需要分子量的要求,其中对于低分子量的产品并没有相应的用途。分子量较低,沸点也低,容易导致产品无法满足客户的需求,没有可用的市场前景。因此无论对于哪家企业产品,低分子量的全氟聚醚油都是作为废料处理,但是由于全氟聚醚的优秀的性能,具有抗腐蚀、辐射性,热稳定性和绝缘性,导致该类废料很难处理,随意的丢弃和填满将会极大的造成环境污染,不利于绿色化工。

[0016]

高温裂解主要是近几年来开发出来针对于垃圾处理的新技术。90年代初科学家发现对于有机物的焚烧将会生成有毒物质-二噁英。因此,作为新的垃圾处理的方式,该技术被各国普遍看好,认为这是垃圾资源化,无害化和减量化的新路,各个国家都投入大量的人力物力研发,并取得了不错的成绩。

[0017]

高温裂解是利用垃圾中有机物的热不稳定性,对其进行加热,使有机物产生裂解,经冷凝后形成各种新的气体、液体和固体,从中提取产品的过程。热解产率取决于原料的化学结构、物理形态和热解的温度与速度。高温、高速加热条件下,有机物分子结构发生全面裂解,有机物的成分不同,整个热解过程开始的温度也不同。不同的温度区间所进行的反应过程不同,产生物的组成也不同。

[0018]

专利cn109534972六氟丙烯二聚体裂解制备全氟五碳酮的方法,具体涉及一种六氟丙烯二聚体裂解制备全氟五碳酮的方法。制备方法包括:六氟丙烯二聚体进入氧化炉与氧气在第一催化剂条件下进行裂解反应;裂解产物分离得到全氟乙酰氟。专利实现了全氟烯烃化合物在氧气高温的条件下裂解生成全氟酰氟的情况。

[0019]

专利cn109607507a介绍了全氟化合物裂解制备碳酰氟的方法及碳酰氟。专利中介绍了全氟烯烃c=c,全氟酰基氟-cof化物和全氟羰基氟化物-c(o)-的高温裂解效果。上述

专利中均为小分子的裂解,其目的为了得到目标产物,并且需要用到催化剂。在实际使用过程中并没有太大的泛用性和现实环保意义。

[0020]

专利cn101462925-一种聚四氟乙烯裂解生成四氟乙烯的方法,专利中采用无氧环境与催化剂的作用下裂解生成四氟乙烯,从而实现原料的回收与废旧塑料的处理。但是该方法在热裂解过程中容易生成全氟异丁烯,该物质无色无味且有剧毒,对于操作人员有着极大的健康损害。

[0021]

专利cn109734070-废旧ptfe裂解成碳酰氟的方法,也是通过将废旧聚四氟乙烯洗净之后,切成100微米的小颗粒之后热裂解。但是最简单、最常用、投资最省的回收ptfe方法是机械粉碎法,就是利用机械力使废料发生化学变化,得到粒径相对较小的粉料,然后重新与其他ptfe物料混合重新使用。相比较而言,高温裂解并没有太大的优势,而且其得到的副产品需要进一步的提纯,并且分离困难。

[0022]

专利106031876-用于醚裂解制备异丁烯的催化剂及其制备方法,采用醚作为裂解原料,得到了异丁烯。该方法不用添加其他对环境有害的催化剂,反应温度也相对较低,但是该方法的实际使用性相对较差,催化剂种类繁多,并且稀土氧化物价格高昂,而得到的产品为甲醇,不具有经济价值,实用性不佳。

[0023]

另外现有技术的高温裂解技术中,主要目的通常只是对原料进行裂解处理,得到的裂解气中成分通常较为复杂,难以获得高经济价值的裂解气产品。

技术实现要素:

[0024]

针对现有技术存在的上述技术问题,本发明的目的在于提供一种低分子量全氟聚醚废料在高温下氧化裂解合成小分子量酰氟的方法。通过本发明的方法,根据不同的全氟聚醚废料结构,可以采取不同的实验条件进行反应,从而来提高目标产物的选择性和提高原料的利用率。

[0025]

所述的一种低分子量全氟聚醚废料在高温下氧化裂解合成小分子量酰氟的方法,其特征在于所述低分子量全氟聚醚废料为分子结构中含有聚合物片段1、聚合物片段2、聚合物片段3和聚合物片段4中的一种或两种以上聚合物片段的低聚物,其分子量在1500以下;以所述低分子量全氟聚醚废料为原料,与氧化介质气体在高温下发生氧化裂解反应,原料分子中的聚合物片段与氧化介质气体的反应式包括下列至少之一:

[0026][0027]

低分子量全氟聚醚废料在高温下氧化裂解生成的主要产物为小分子量酰氟,包含式(5)所示的全氟丙酰氟、式(6)所示的全氟乙酰氟、式(7)所示的碳酰氟中的至少一种。

[0028]

其中,全氟聚醚的主链是由-cf2o-,-cf2cf2o-,-cf2cf2cf2o-或-cf(cf3)cf2o-中的至少一种的重复单元结构构成的醚链。本技术的低分子量全氟聚醚废料的聚合物分子结构中,其聚合物链的一端短基为cf3o-、c2f5o-或c3f7o-,聚合物链的另一端短基为cf

3-、c2f

5-或c3f

7-。

[0029]

进一步地,低分子量全氟聚醚废料具体为下列原料的至少一种:

[0030]

z型全氟聚醚cf3o-(cf2cf2o)

m-(cf2o)

n-cf3;

[0031]

y型全氟聚醚cf3o-(c3f6o)

m-(cf2o)

n-cf3;

[0032]

k型全氟聚醚cf3cf2cf2(ocf3cfcf2)mcf2cf3;

[0033]

d型全氟聚醚c3f7o(cf2cf2cf2o)mc2f5;

[0034]

其中,低分子量全氟聚醚废料的分子量在1500以下,沸点在250℃以内。

[0035]

本反应中通过高温和氧化条件将全氟聚醚的c-o键发生断裂氧化,生成-cof,其中根据不同的聚醚重复单元,得到不同的产品。如-cf2cf2cf2o-和-cf(cf3)cf2o-结构发生断裂后一般可以得到全氟丙酰氟。-cf2o-,-cf2cf2o-结构主要得到碳酰氟和全氟乙酰氟。不同构型的聚醚有着多种重复单元,可以得到两种以上的酰氟产品。

[0036]

在本技术中,低分子量全氟聚醚废料在高温下氧化裂解生成的主要产物为全氟丙酰氟、全氟乙酰氟、碳酰氟和全氟丁酰氟四种成分,该四种成分在裂解气中的总体积分数为80%以上,优选为90%以上。

[0037]

所述的一种低分子量全氟聚醚废料在高温下氧化裂解合成小分子量酰氟的方法,其特征在于具体反应过程为:先将低分子量全氟聚醚废料通入至汽化室内进行预热汽化,汽化后的原料与氧化介质气体一并通入至反应炉中进行高温氧化裂解反应,反应后的裂解气从反应炉的出气口排出,并经气体收集装置收集下来;其中,反应生成的主要产物为全氟丙酰氟、全氟乙酰氟、碳酰氟和全氟丁酰氟四种成分,所述氧化介质气体为氧气或臭氧。

[0038]

进一步地,预热汽化的温度为180~300℃,优选为200~220℃。

[0039]

反应炉材质为不锈钢304、不锈钢316l、碳钢、镍或铜。所用反应炉材质优选为不锈钢304或不锈钢316l,镍管虽然效果更好,且不容易积灰堵塞,但是价格过高,材质性价比相对较低。

[0040]

所用氧化介质为氧气或者臭氧。优选为氧气,氧气毒性弱,安全性能更好,且价格便宜。

[0041]

当氧化介质气体选用氧气时,氧气的体积流速与全氟聚醚原料的质量流速之比为2.5~30:1,优选为7.5~15:1,体积流速的单位是ml/min,质量流速单位是g/min。

[0042]

当氧化介质气体选用臭氧时,臭氧的体积流速与全氟聚醚原料的质量流速之比为1:0.4~3,优选为1:0.8~1,体积流速的单位是ml/min,质量流速单位是g/min。

[0043]

进一步地,所述高温氧化裂解反应的温度400~700℃,优选为500~700℃;汽化后的原料与氧化介质气体一并通入至反应炉中反应时,停留反应时间为10s~200s,优选为40~200s。

[0044]

进一步地,反应过程中还对裂解气进行检测分析,具体过程为:将裂解气导入至吸收液中进行吸收,吸收液可以采用甲醇、乙醇、丙醇等醇类,但是由于甲醇反应活性更好,与酰氟反应速度更快,由此吸收液优选为甲醇。吸收液中的胺类用于中和酰氟与醇类反应生成的hf,目的在于除酸。因此,所述吸收液为含有胺类化合物的甲醇溶液,裂解气中的全氟丙酰氟、全氟乙酰氟、碳酰氟和全氟丁酰氟四种成分均与甲醇反应生成相应的酯类化合物和hf副产物,甲醇溶液中的胺类化合物用以将所述hf副产物中和反应掉,最终形成样品检测液,然后通过气相色谱检测分析。

[0045]

基于低分子量全氟聚醚废料的原料结构,可通过反应炉和氧化介质反应得到不同的酰氟。但由于酰氟具有腐蚀性和高活性,容易与空气中的水分发生反应,无法直接通过气相色谱确定比例和含量。故通过甲醇吸收,与之反应后生成碳酸二甲酯,全氟乙酸甲酯,全氟丙酸甲酯和全氟丁酸甲酯等产物后,再通过气相色谱检测,使得各类产物无腐蚀性,且均通过标样定标。酰氟与甲醇反应见下式:

[0046][0047]

可以看出,通过检测分析出碳酸二甲酯、全氟乙酸甲酯、全氟丙酸甲酯和全氟丁酸甲酯等产物的含量,能够推导出相应各酰氟原料的含量,通过这种方式对反应生成的裂解气进行间接分析。

[0048]

其中,甲醇溶液中胺类化合物含量应该是达到以下的吸收效果:甲醇溶液中的胺

类化合物将吸收产生的hf副产物中和反应掉之后,混合液ph为中性或弱碱性,即ph=7~9范围内。

[0049]

与现有技术相比,本发明的有益效果是:

[0050]

1.本发明可以有效的对低分子量的全氟聚醚废料利用起来,低分子量全氟聚醚废料与氧化介质气体进行裂解之后的酰氟产物,即c1~c4小分子酰氟根据碳链数量中全氟烷基数量可以依次分为碳酰氟、全氟乙酰氟、全氟丙酰氟和全氟丁酰氟。碳酰氟(cof2),又称碳基氟,氟光气,可用于半导体制造装置的清洗气和刻蚀气,有机化合物的氟化气和原料以及有机合成的中间体、氟化剂,作为半导体制造装置用的清洗气需要高纯度的cof2,可替代传统的pfc,效果优异,环境负担较小。全氟乙酰氟和全氟丙酰氟是重要的含氟化合物,其应用较为广泛,可以用于电子行业清洗剂、蚀刻剂、农药中间体、含氟材料单体等。全氟丁酰氟一般可用于合成全氟丁酸、全氟丁酸甲酯以及合成特定含氟中间体。全氟丁酰氟目前的制备方法主要有化学合成法和电解法。通过热裂解可以有效的起到低分子量聚醚的热裂解再利用,将之前的废料重新利用,裂解生成具有市场化价值的酰氟类产品,不但能够能够实现绿色化工、环境环保,还能有经济价值,实现原料的高效利用和多元利用。

[0051]

本发明的方法可以有效的对低分子量的全氟聚醚废料利用起来,实现绿色化工的循环,减少环境破坏。

[0052]

2.本发明采用热裂解可以得到高价值的酰氟气,可以应用于电子行业清洗剂、蚀刻剂、农药中间体、含氟材料单体等。

[0053]

3.本发明的工艺设计新型,条件可控,操作简便安全,采用的装置设备简单,可以快速实现工业化生产。

具体实施方式

[0054]

下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

[0055]

具体实施方法中所使用的原料部分部分来自于市场上的常见商品。裂解气经吸收液吸收后,主要运用的检测手段为气相色谱和质谱。如无特殊说明,反应炉为不锈钢304材质,氧化介质为氧气。本技术实施例中,全氟聚醚废料的结构式为下列中的一种:

[0056]

z型全氟聚醚cf3o-(cf2cf2o)

m-(cf2o)

n-cf3;

[0057]

y型全氟聚醚cf3o-(c3f6o)

m-(cf2o)

n-cf3;

[0058]

k型全氟聚醚cf3cf2cf2(ocf3cfcf2)mcf2cf3;

[0059]

d型全氟聚醚c3f7o(cf2cf2cf2o)mc2f5。

[0060]

实施例1:

[0061]

将1.3kgk型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,气化室温度为200℃,汽化后的k型全氟聚醚原料与氧气(氧气流量30ml/min)一并通入至反应炉中进行高温氧化裂解反应,反应炉温度控制为500℃,k型全氟聚醚原料与氧气在反应炉内的反应停留时间为44s,反应之后的裂解气流预冷至80℃以下后通入吸收液(吸收液为甲醇和三乙胺的混合液)中吸收形成样品检测液,不溶于吸收液的多余气体(包括多余的氧气)被气袋收集。反应结束后,吸收液液体增重1.19kg,气袋增重0.11kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表1所示。

[0062]

酰氟类产品是能与甲醇发生反应的,而其他类产品并不能与甲醇发生反应,因此,酰氟类产品能够被甲醇吸收液吸收增重。因此我们通过差重法进行计算产率。在本实施例1中1.3kg的原料,用甲醇吸收的液体增重了1.19kg,其他的气体被气袋收集有0.11kg,我们认为甲醇吸收液增重的部分为酰氟类产品的重量。

[0063]

在表1中,酰氟类产品的产率=甲醇吸收液吸收增重的质量1.19kg/原料的质量1.3kg*100%。其他类产品的产率=气袋吸收增重的质量0.11kg/原料的质量1.3kg*100%。在进行高温氧化裂解反应过程中,氧气的总通入质量较小,相较于k型全氟聚醚原料几乎可忽略。由于存在操作误差以及气袋中微量漏气的情况,因此实验中,表1中总收率的计算结果可能是小于100%的,因此本技术的热解效果主要以酰氟类产品的收率进行评价。

[0064]

表1

[0065][0066]

其中表1中,酰氟类产品是指全氟丁酰氟、全氟丙酰氟、全氟乙酰氟和碳酰氟4种成分,全氟丁酰氟、全氟丙酰氟、全氟乙酰氟和碳酰氟的摩尔比例分别为2.8%、64%、9.1%和24.1%。

[0067]

以下实施例中,酰氟类产品的比例均是指摩尔比例,酰氟类产品的产率计算公式参照实施例1中的方法。

[0068]

实施例2:

[0069]

将1.3kgz型全氟聚醚(平均分子量为1000)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,气化室温度为200℃,汽化后的z型全氟聚醚原料与氧气(氧气流量30ml/min)一并通入至反应炉中进行高温氧化裂解反应,反应炉温度控制为500℃,z型全氟聚醚原料与氧气在反应炉内的反应停留时间为44s,反应之后的裂解气流预冷至80℃以下后通入吸收液(吸收液为甲醇和三乙胺的混合液)中吸收形成样品检测液,不溶于吸收液的未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重1.205kg,气袋增重0.08kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表2所示。

[0070]

表2

[0071][0072]

实施例3:

[0073]

将1.3kgd型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,气化室温度为200℃,汽化后的d型全氟聚醚原料与氧气(氧气流量30ml/min)一并通入至反应炉中进行高温氧化裂解反应,反应炉温度控制为500℃,d型全氟聚醚原料与氧气在反应炉内的反应停留时间为44s,反应之后的裂解气流预冷

至80℃以下后通入吸收液(吸收液为甲醇和三乙胺的混合液)中吸收形成样品检测液,不溶于吸收液的未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重1.201kg,气袋增重0.095kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表3所示。

[0074]

表3

[0075][0076]

实施例4:

[0077]

1.3kgy型全氟聚醚(平均分子量为1000)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,气化室温度为200℃,汽化后的y型全氟聚醚原料与氧气(氧气流量30ml/min)一并通入至反应炉中进行高温氧化裂解反应,反应炉温度控制为500℃,y型全氟聚醚原料与氧气在反应炉内的反应停留时间为44s,反应之后的裂解气流预冷至80℃以下后通入吸收液(吸收液为甲醇和三乙胺的混合液)中吸收形成样品检测液,不溶于吸收液的未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重1.210kg,气袋增重0.088kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表4所示。

[0078]

表4

[0079][0080]

根据实施例1-4的实验结果可以看出,不同的全氟聚醚结构在相同的裂解条件下可以得到不同比例的酰氟类产品(以不同全氟聚醚类型为原料,产物酰氟类产品中各组分的气相体积比例结果汇总于表5中),可以根据目标产品的需求选择不同的原料。

[0081]

表5

[0082]

全氟聚醚类型全氟丁酰氟全氟丙酰氟全氟乙酰氟碳酰氟k型2.8%64%9.1%24.1%z型0.2%1.5%42.3%56%d型2.4%56%9.9%26.2%y型1.7%19.2%8.1%72%

[0083]

(上表5条件为裂解温度500℃,停留时间44s,氧气速率30ml/min)

[0084]

实施例5:

[0085]

将1.3kgk型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速1g/min,气化室温度为200℃,汽化后的k型全氟聚醚原料与氧气(氧气流量30ml/min)一并通入至反应炉中进行高温氧化裂解反应,反应炉温度控制为500℃,k型全氟聚醚原料与氧气在反应炉内的反应停留时间为176s,反应之后的裂解气流预冷

至80℃以下后通入吸收液(吸收液为甲醇和三乙胺的混合液)中吸收形成样品检测液,不溶于吸收液的未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重1.249kg,气袋增重0.050kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表6所示。

[0086]

表6

[0087][0088]

实施例6:

[0089]

将1.3kgk型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速8g/min,气化室温度为200℃,汽化后的k型全氟聚醚原料与氧气(氧气流量30ml/min)一并通入至反应炉中进行高温氧化裂解反应,反应炉温度控制为500℃,反应停留时间为22s,反应之后气体流预冷至80℃以下后通入甲醇和三乙胺的混合液中吸收,未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重1.11kg,气袋增重0.19kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表7所示。

[0090]

表7

[0091][0092]

根据实施例1、5和6的实验结果可以看出,提高原料的空速,改变裂解的停留时间也能改变产物的产率和气相比例(将实施例1、5和6的实验结果汇总于表8中)。

[0093]

表8

[0094][0095]

实施例7:

[0096]

将1.3kgk型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,气化室温度为200℃,汽化后的k型全氟聚醚原料与氧气(氧气流量30ml/min)一并通入至反应炉中进行高温氧化裂解反应,反应炉温度控制为700℃,k型全氟聚醚原料与氧气在反应炉内的反应停留时间为44s,反应之后的裂解气流预冷

至80℃以下后通入吸收液(吸收液为甲醇和三乙胺的混合液)中吸收形成样品检测液,不溶于吸收液的未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重1.250kg,气袋增重0.051kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表9所示。

[0097]

表9

[0098][0099]

实施例8:

[0100]

将1.3kgk型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,气化室温度为200℃,汽化后的k型全氟聚醚原料与氧气(氧气流量30ml/min)一并通入至反应炉中进行高温氧化裂解反应,反应炉温度控制为400℃,k型全氟聚醚原料与氧气在反应炉内的反应停留时间为44s,反应之后的裂解气流预冷至80℃以下后通入吸收液(吸收液为甲醇和三乙胺的混合液)中吸收形成样品检测液,不溶于吸收液的未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重1.050kg,气袋增重0.250kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表10所示。

[0101]

表10

[0102][0103]

根据上述实验可知,不同的温度也会对实验结果产生影响,可能是由于过高的温度将会促使c-c的断裂,导致生成短链酰氟产物(将实施例1、7和8的实验结果汇总于表11中)。

[0104]

表11

[0105][0106]

实施例9:

[0107]

将1.3kgk型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,气化室温度为200℃,汽化后的原料与60ml/min流速的氧

气一并通入反应炉中反应,反应炉温度控制为500℃,反应停留时间为44s,反应之后气体流预冷至80℃以下后通入甲醇和三乙胺的混合液中吸收,未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重1.23kg,气袋增重0.07kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表12所示。

[0108]

表12

[0109][0110]

实施例10:

[0111]

将1.3kgk型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,气化室温度为200℃,汽化后的原料与氧气一并通入反应炉中反应,氧气10ml/min,反应炉温度控制为500℃,反应停留时间为44s,反应之后气体流预冷至80℃以下后通入甲醇和三乙胺的混合液中吸收,未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重0.89kg,气袋增重0.41kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表13所示。

[0112]

表13

[0113][0114]

氧气量的增加可以有效增加c-o的断键,缺少氧气将会导致c=c的形成,生成各类烯烃,副产物将增加。

[0115]

实施例11:

[0116]

将1.3kgk型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,汽化后的原料与氧气一并通入反应炉中反应,氧气30ml/min,气化室温度为200℃,反应炉温度控制为500℃,反应停留时间为44s,反应之后气体流预冷至80℃以下后通入甲醇和三乙胺的混合液中吸收,未被吸收的多余气体用气袋收集。反应炉的材质为镍管,反应结束后,吸收液液体增重1.24kg,气袋增重0.059kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表14所示。

[0117]

表14

[0118][0119]

镍管相比于不锈钢管的裂解效果并没有太大区别,但是,其材质不容易积碳发生

堵塞,使用时间更长。不过镍管价格也相对更贵。

[0120]

实施例12:

[0121]

将1.3kgk型全氟聚醚(平均分子量为1100)通过蠕动泵打到气化室进行预热汽化,通过流量控制器控制流速4g/min,汽化后的原料与臭氧一并通入反应炉中反应,臭氧5ml/min,气化室温度为200℃,反应炉温度控制为500℃,反应停留时间为44s,反应之后气体流预冷至80℃以下后通入甲醇和三乙胺的混合液中吸收,未被吸收的多余气体用气袋收集。反应结束后,吸收液液体增重1.14kg,气袋增重0.16kg。分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表15所示。

[0122]

表15

[0123][0124]

臭氧相比于氧气具有更强的氧化性,效率更高,只需要更少的量就能够发挥效果。但是臭氧具有毒性,且价格更贵,对环境有影响。因此,氧化介质优选为氧气。

[0125]

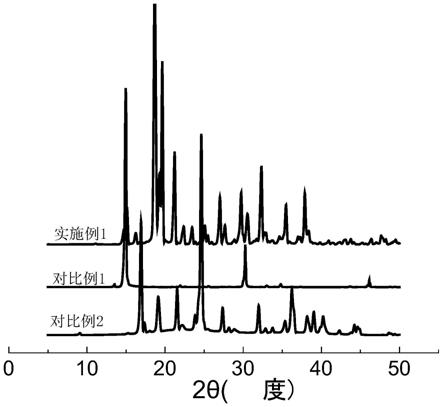

对比例1:

[0126]

将1.3kgk型全氟聚醚(平均分子量为5000)通过蠕动泵打到预热管中进行预热(预热温度为300℃),通过流量控制器控制流速4g/min,预热300℃后的原料与氧气(氧气流量10ml/min)一并通入反应炉中反应,反应炉加热至裂解温度,全氟聚醚原料在反应炉中发生汽化、裂解,反应停留时间为44s。从反应炉中流出的气体先预冷至80℃以下,先将未充分反应的原料冷凝收集下来(记为未分解原料),预冷之后的气体通入甲醇和三乙胺的混合液中吸收,未被吸收的多余气体用气袋收集。

[0127]

采用上述操作过程,改变反应炉裂解温度500℃、700℃和1000℃时,分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表16所示。

[0128]

表16分子量5000的k性全氟聚醚在不同温度下的裂解结果

[0129][0130]

对比例2:

[0131]

将1.3kgk型全氟聚醚(平均分子量为5000)通过蠕动泵打到预热管中进行预热(预热温度为300℃),通过流量控制器控制流速4g/min,预热300℃后的原料与氧气一并通入反应炉中反应,反应炉加热至裂解温度1000℃,全氟聚醚原料在反应炉中发生汽化、裂解,反

应停留时间为44s。从反应炉中流出的气体先预冷至80℃以下,先将未充分反应的原料冷凝收集下来(记为未分解原料),预冷之后的气体通入甲醇和三乙胺的混合液中吸收,未被吸收的多余气体用气袋收集。

[0132]

采用上述操作过程,改变氧气通入流量10ml/min、50ml/min、100ml/min,分别对吸收液以及气袋中的物质进行气质分析,计算反应结果如表17所示。

[0133]

表17分子量5000的k性全氟聚醚在不同温度下的裂解结果

[0134][0135]

高分子量的全氟聚醚的稳定性更好,沸点也更高。作为裂解原料使用时很难将其完全裂解完全,仍然存在部分高分子量原料无法裂解,使用效率受限。其次,高分子量的聚醚油具有较高经济价值,对于合成全氟酰氟并不具有经济升值和绿色回收的理念。

[0136]

本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。