1.本发明涉及钢铁冶金技术领域,更为具体地,涉及一种连铸机动态二冷配水控制方法,适应于连铸机动态二冷配水控制。

背景技术:

2.连铸过程是钢水凝固成型的过程,连铸坯出结晶器后的二次冷却过程是影响和控制铸坯质量的重要环节。

3.在连铸过程中的二次冷却环节,会出现铸坯缺陷,特别是内部裂纹、中心疏松、偏析等问题,并且,如果二次冷却不均匀、冷却强度不合适等都会造成连铸坯的质量缺陷。

4.连铸动态二冷配水控制技术就是根据连铸工艺变化,实时动态调整水量,实施动态调节,满足连铸坯的冷却需要的一个方法。

5.目前,随着自动化技术的发展和计算机模拟技术的普及,在连铸生产中,动态二冷配水是常规的普及配置,得到广泛应用。

6.在现有技术中,动态二冷配水控制技术常用的有两种模式,水表模式和在线目标温度控制模式。

7.其中,水表模式控制的原理是利用计算机模拟技术,根据浇铸的钢种,设定需要控制的目标温度,离线模拟不同的拉速下的各段冷却水量,结合现场的实际使用效果,计算出各冷却区水量与拉速的对应关系,实施控制,可以采用水量与拉速对应的水表,也可以采用回归得到拉速与水量的数学模型,即q=av b,或q=av2 bv c。

8.水表模式的优点是简单,容易实现,修改灵活,但实施控制时,无法考虑现场铸坯的实际情况,是开环控制,无法实现更精准的控制,多用于对冷却控制精度要求一般的产品,如生产普碳钢的小方坯。

9.其中,在线目标温度控制模式采用设定铸坯表面目标温度的方法,根据铸坯表面实际温度与目标温度的差值,实时调整水量,实现闭环控制。

10.在线目标温度的闭环控制可以在生产中实现对铸坯表面温度的动态控制,从而实现对铸坯凝固进程的控制,提高连铸坯的质量。

11.在线目标温度的闭环控制系统算法复杂,需要热跟踪模型实时计算铸坯温度,更需要设计合理的水量控制器。目标温度控制偏差大,系统容易出现振荡,系统稳定性差等问题。这些问题限制了在线目标温度的闭环控制系统应用。

12.钢种目标温度的确定是根据钢种的凝固特性和满足质量要求的冶金准则制定的,常规的方法都是一个钢种在对应的一个二冷制度下制定一条目标温度曲线。

13.在线目标温度的闭环控制方法为一般为常规pid控制的基础上,增加改进不同的改良算法,可以提高控制的可靠性。

14.专利号为cn200810233049.6的一种基于记忆识别模式的连铸坯温度在线控制方法的发明专利,由计算机控制系统针对连铸过程特点,应用基于记忆识别模式的反馈和前馈互补控制模型算法,对连铸机整个二冷区的配水制度进行实时补偿控制,使设定的测温

控制点的铸坯表面温度保持在目标温度范围之内,从而保证铸坯质量和连铸生产顺行,具体采用记忆模式识别式的反馈和前馈互补方法解决温度控制精度问题,各种改良pid控制算法的目的是保证二冷控制的铸坯表面温度在制定的目标温度控制偏差范围内。

15.但是,上述发明专利主要针对高质量生产进行描述,但是对于在生产过程中系统会出现振荡,无法实现稳定控制的问题点,并未提及。

16.但是,在实际生产应用中,存在有下述问题。

17.首先,由于连铸的拉速范围和工艺参数波动大,实际水量的调节范围受水阀调节范围等限制。

18.其次,除了冷却水之外,二冷区支撑设备,如辊子和空气等也是影响冷却的重要因素,在某种工况条件下,冷却水必须大幅度调整,甚至接近极限也难以达到设定的目标温度。

19.这上述情况下,在线目标温度的闭环控制系统会出现振荡,无法实现稳定控制,严重时,还会出现控制阀反复振荡,出现失灵,系统出现超差报警等问题。

技术实现要素:

20.鉴于上述问题,本发明的目的是提供一种连铸动态二冷控制方法,包括以下步骤:

21.收集铸坯表面温度,并将所述铸坯表面温度作为实际控制温度;

22.根据所述实际控制温度和预设的温度偏差阈值的关系,确定控制器的输出控制信号;其中,所述温度偏差阈值根据拉速集合确定,所述实际控制温度和预设的温度偏差阈值的关系通过判断公式error(t)≥eomax(t)确定,其中,error(t)为温度偏差,eomax(t)为温度偏差阈值,所述温度偏差为所述实际控制温度与系统预设温度值的差值;其中,

23.预先设定所述控制器调节次数为n,当所述判断公式满足error(t)≥eomax(t)时,所述控制器开始计算反馈调节次数,当所述反馈调节次数到达预设调节次数n时,仍然符合所述判断公式的条件,记录二冷各区温度偏差,构造新目标温度;

24.根据所述控制器输出的控制信号对实施动态配水的水量调节阀进行调节,并将所述水量调节阀的水量变化反馈至所述铸坯表面温度。

25.此外,优选地方案,所述新目标温度为在系统内引进一个早期修正信号,在控制系统内部的表示水量变化的偏差值δew超过系统预设值之前,预先对所述水量变化预修正,以减少所述控制器在达到所述系统预设值时对所述水量变化的调节时间;其中,所述早期修正信号为水量变化信号。

26.此外,优选地方案,所述拉速集合为v=[v1,v2,...,vi,vi 1,...,vn];其中,v为拉速集合,v1为拉速工作范围内第一个测试点的速度,v2为拉速工作范围内第二个测试点的速度,vi为拉速工作范围内第i个测试点的速度,vn为拉速工作范围内末尾测试点的速度。

[0027]

此外,优选地方案,在所述新目标温度tgn应用前在预设目标温度集合中查询所述新目标温度tgn数值是否在所述预设目标温度集合中,在符合所述预设目标温度集合的条件下,将tgn作为新目标温度,实现动态配水控制;

[0028]

在不符合所述预设目标温度集合的条件下,改变控制系统中一项变量,继续进行反馈计算,直至所述新目标温度tgn在所述预设目标温度集合内;其中,

[0029]

所述变量包括水量、拉速。此外,优选地方案,所述预设目标温度集合包括二冷各区出口的目标温度曲线;

[0030]

所述预设目标温度集合为ttg=[tg1,tg2,...,tgi,tgj,...,tgn],其中,tg为所述目标温度曲线,tg1为二冷一区的目标温度曲线,tg2为二冷二区的目标温度曲线,tgi和tgj分别为二冷中区的目标温度曲线,tgn为二冷末区的目标温度曲线。

[0031]

此外,优选地方案,所述目标温度曲线中的目标温度通过二冷区总温度梯度、各区温度梯度、矫直温度、二冷区末端温度共同确定。

[0032]

此外,优选地方案,所述目标温度的确定还依据基本冶金准则,所述基本冶金准则包括温降准则、回温准则、矫直准则;

[0033]

所述温降准则的温度范围为150-200℃/m;

[0034]

所述回温准则的温度范围为80-100℃/m;

[0035]

所述矫直准则的温度至少为900℃。

[0036]

此外,优选地方案,所述控制器根据设定点温度与目标温度的偏差error(t)控制二冷各区冷却水量;其中,

[0037]

error(t)=tcc-tg,其中,tcc为设定点温度,tg为目标温度。

[0038]

此外,优选地方案,所述控制器根据error(t)输出控制信号u(t)至所述二冷各区的水量调节阀控制所述冷却水量的变化量;

[0039]

冷却水量的变化量公式为:δw=u(t)*wt

[0040]

式中u(t)为所述控制器输出的控制信号,wt为二冷各区的水量调节阀预先设定的当量调整水量;其中,

[0041]

所述wt的范围为3-10(l/min),并且,所述wt的范围根据冷却区的长度确定。

[0042]

此外,优选地方案,所述控制器的算法公式通过引入可调节温度偏差参数eo(t),与所述温度偏差做对比进行算法的处理,所述算法公式为,

[0043]

当abs{error(t)}≤eo(t),error(t)=0;

[0044]

当abs{error(t)}>eo(t),error(t)=error(t);

[0045]

式中,error(t)为设定点温度与目标温度的偏差,eo(t)为可调节温度偏差参数。

[0046]

利用上述根据本发明的连铸动态二冷控制方法,可以保证通过控制器算法,在判断公式和算法公式双判断标准的条件下,解决在线目标温度的闭环控制系统出现振荡,无法实现稳定控制,严重时控制阀反复振荡,出现失灵,系统出现超差报警的问题。

[0047]

为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明并在权利要求中特别指出的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

[0048]

通过参考以下结合附图的说明及权利要求书的内容,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

[0049]

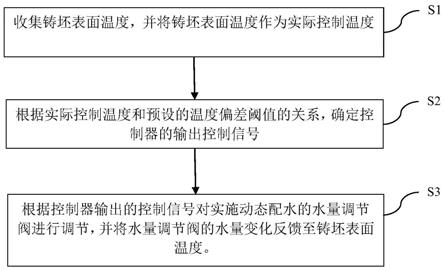

图1示出了根据本发明的连铸动态二冷控制方法的流程图;

[0050]

图2示出了根据本发明的连铸动态二冷控制方法的原理图;

[0051]

图3示出了根据本发明的连铸动态二冷控制方法的实施例的系统流程图;

[0052]

图4示出了根据本发明的连铸动态二冷控制方法的实施例的示意图。

[0053]

附图说明:

[0054]

1、结晶器

ꢀꢀꢀꢀ

2、二冷一区

ꢀꢀꢀ

3、二冷二区

ꢀꢀꢀ

4、二冷三区

[0055]

5、二冷四区

ꢀꢀ

6、铸坯

ꢀꢀꢀꢀꢀꢀꢀ

7、水量调节阀 8、拉矫机。

[0056]

在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

[0057]

在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全面理解,阐述了许多具体细节。然而,很明显,也可以在没有这些具体细节的情况下实现这些实施例。在其它例子中,为了便于描述一个或多个实施例,公知的结构和设备以方框图的形式示出。

[0058]

连铸钢水从液态到固态的过程,需要经过三次冷却,分别为结晶器冷却、二冷区喷水冷却、空气冷却。根据冷却条件结晶器冷却称为一次冷却,出结晶器后的喷水冷却为二次冷却,其中,本发明的连铸动态二冷控制方法为设置在二次冷却的步骤中,具体的,二次冷却分成若干个冷却区,每一个冷却区由一个水量调节阀控制水量,实施冷却水量控制,控制量通过控制器控制反馈调节。

[0059]

以下将结合附图对本发明的具体实施例进行详细描述。

[0060]

图1示出了根据本发明的连铸动态二冷控制方法的流程图;图2示出了根据本发明的连铸动态二冷控制方法的原理图;图3示出了根据本发明的连铸动态二冷控制方法的实施例的系统流程图;以及,图4示出了根据本发明的连铸动态二冷控制方法的实施例的示意图。

[0061]

在实施本方法之前,确定预设目标温度集合,首先需要确定温度变化区间,确定结晶器1出口温度为tmold、矫直温度为tst、二冷区末端温度为tend;确定二冷区总长度为lt、各区长度分别为l1,l2,...,li,lj,...,ln、二冷区各区出口温度为t1,t2,...,ti,tj,...,tn。

[0062]

二冷区总温度梯度tt=tmold-tend/lt=δt/lt,

[0063]

各区温度梯度tti=ti 1-ti/li。

[0064]

然后,以设定的二冷区各区出口温度为目标温度。目标温度的确定需要考虑二冷区总温度梯度tt,各区温度梯度tti,矫直温度tst,二冷区末端温度tend。

[0065]

确定拉速集合,设计拉速的工作范围为v=[v1,vn],现代连铸技术要求生产工艺采用恒拉速的操作,即工作拉速稳定在某一恒定拉速的工作状态。

[0066]

拉速集合v=[v1,v2,...,vi,vi 1,...,vn],式中,v为拉速集合,v1为拉速工作范围内第一个测试点的速度,v2为拉速工作范围内第二个测试点的速度,vi为拉速工作范围内中间测试点的速度,vn为拉速工作范围内末尾测试点的速度。

[0067]

拉速的变化是从一个稳态到另一个稳态的变化,即vi=[vi]到vj=[vj],拉速变化过程为非稳态。正常的工作拉速范围设计在一个主拉速附近的一个区间,二冷区中水量调节阀7和水量调节阀7的喷嘴的设计性能的最优工作区与正常的工作拉速范围区间相匹配。当拉速工作范围不在设计的主拉速区间时,二冷区中水量调节阀7和水量调节阀7的喷嘴的性能不在最优工作区,会有一定的影响,动态二冷控制时需要给予考虑并进行补偿修

正。

[0068]

如图1所示,本发明的连铸动态二冷控制方法,包括以下步骤:

[0069]

s1、收集铸坯6表面温度,并将铸坯6表面温度作为实际控制温度;

[0070]

铸坯6表面温度采用热跟踪模型设定点温度,热跟踪模型计算的准确性通过测温标定和校准保证两方面确定。

[0071]

由于制作现场实际测温数据受到多种因素的影响,主要有氧化铁皮、水蒸汽等因素的影响,造成波动振荡,几乎无法稳定实现动态配水控制,因此,本发明采用热跟踪模型设定点温度作为实际控制温度。

[0072]

s2、根据实际控制温度和预设的温度偏差阈值的关系,确定控制器的输出控制信号;其中,温度偏差阈值根据拉速集合确定,实际控制温度和预设的温度偏差阈值的关系通过判断公式error(t)≥eomax(t)确定,其中,error(t)为温度偏差,eomax(t)为温度偏差阈值,所述温度偏差为实际控制温度与系统预设温度值的差值;其中,

[0073]

预先设定控制器调节次数为n,当判断公式满足error(t)≥eomax(t)时,控制器开始计算反馈调节次数,当反馈调节次数到达预设调节次数n时,仍然符合判断公式的条件,记录二冷各区温度偏差,构造新目标温度;

[0074]

具体的,控制器为pid控制器

[0075]

具体的,根据拉速集合的分区,设定温度偏差阈值eomax(t),设定目标温度曲线为tg=[t1,t2,...,ti,tj,...,tn],设定动态配水控制器反馈调节次数为n,即从温度偏差error(t)≥eomax(t)时pid控制器开始反馈调节次数。

[0076]

具体的,温度偏差阈值eomax(t)可以根据拉速集合的不同区间,设定不同的值。

[0077]

当error(t)≥eomax(t),并且,已经达到pid控制器开始的反馈调节次数n次时,仍然符合判断公式error(t)≥eomax(t),此时,记录二冷各区温度偏差,二冷各区温度偏差error(t)=[error(t)1,error(t)2,...,error(t)j,...,error(t)n],构造新目标温度tgn,tgn=tg error(t)。

[0078]

新目标温度为在系统内引进一个早期修正信号,在控制系统内部的表示水量变化的偏差值δew超过系统预设值之前,预先对水量变化预修正,以减少控制器在达到系统预设值时对水量变化的调节时间;其中,早期修正信号为水量变化信号。

[0079]

根据满足判断公式和控制器达到预设调节次数n时,构造的新目标温度需要在预设目标温度集合中;

[0080]

具体的,在新目标温度tgn应用前在预设目标温度集合中查询新目标温度tgn数值是否在预设目标温度集合中,在符合预设目标温度集合的条件下,将tgn作为新目标温度,实现动态配水控制;在不符合预设目标温度集合的条件下,改变控制系统中一项变量,继续进行反馈计算,直至新目标温度tgn在预设目标温度集合内;其中,变量包括水量、拉速。

[0081]

在本发明的实施例中,pid控制器标记为目标温度控制器。

[0082]

s3、根据控制器输出的控制信号对实施动态配水的水量调节阀进行调节,并将水量调节阀的水量变化反馈至铸坯表面温度。其中,本发明中的变量为水量,水量、工艺参数、钢种信息被热跟踪模型捕捉,反馈数据至pid控制器,详细的,pid控制器先根据反馈的目标温度进行数据输出,后控制水量控制器。

[0083]

具体的,动态配水各区冷却水量的控制根据设定点温度与目标温度的偏差error

(t)实施控制,达到对二冷各区冷却水量的调节,基本控制器采用pid控制,其原理如下:

[0084]

error(t)=设定点温度tcc-目标温度tg,

[0085]

运算公式为

[0086]

式中kp是比例系数,按偏差启动控制,减小偏差量;

[0087]

ti是积分时间常数,积分系数ki=1/ti,积分主要用于消除静差,提高系统的无差度;

[0088]

td是微分时间常数,微分系数kd=1/td,反映偏差的变化速率,并能在偏差变的太大之前,在系统引进一个有效的早期修正信号,加快系统的动作速度,减少调节时间。

[0089]

具体的,控制器根据error(t)输出控制信号u(t)至二冷各区的水量调节阀控制冷却水量的变化量;冷却水量的变化量公式为:δw=u(t)*wt,式中u(t)为控制器输出的控制信号,wt为二冷各区的水量调节阀预先设定的当量调整水量;其中,

[0090]

wt的范围为3-10(l/min),并且,wt的范围根据冷却区的长度确定。

[0091]

现有技术中pid控制器的系数整定的常规方法是,首先设置积分系数ki,将微分系数kd调整为零,同时增加比例系数kp,直至系统开始振荡,此时,在将kp乘以0.6的系数,即为比例系数kp,再根据振荡频率确定和调整微分系数kd、积分系数ki,直到系统符合要求。

[0092]

本发明的连铸动态二冷控制方法,在控制器的算法公式中通过引入可调节温度偏差参数eo(t),与温度偏差做对比进行算法的处理,算法公式为

[0093]

当abs{error(t)}≤eo(t),error(t)=0;

[0094]

当abs{error(t)}>eo(t),error(t)=error(t);其中,

[0095]

式中为函数公式,error(t)为设定点温度与目标温度的偏差,eo(t)为可调节温度偏差参数,eo(t)根据二冷区控制的实际情况确定。

[0096]

本发明涉及的方法是一个动态循环方法,在整个方法调控过程为上述三个步骤循环动态调节的一个过程。

[0097]

需要特殊说明的是,确定二冷各区的目标温度,可以看出,对应某一个钢种,可以实现控制的目标温度不是唯一的,可以制定若干个目标温度曲线:tg=[t1,t2,...,ti,tj,...,tn],构成预设目标温度集合:ttg=[tg1,tg2,...,tgi,tgj,...,tgn],其中,tg为所述目标温度曲线,tg1为二冷一区的目标温度曲线,tg2为二冷二区的目标温度曲线,tgi和tgj分别为二冷中区的目标温度曲线,tgn为二冷末区的目标温度曲线。

[0098]

此外,在上述的步骤实施的具体内容中,目标温度的确定还依据基本冶金准则,基本冶金准则包括温降准则、回温准则、矫直准则;

[0099]

本方法中的温降准则:二冷区总温度梯度tt,二冷各区温度梯度tti,根据浇铸钢种特性及产生裂纹的情况,需要限制二冷区温降,详细的,温降准则的温度范围为150-200℃/m;

[0100]

本方法中的回温准则:二冷区各区之间的冷却强度不是连续变化的,在冷却的过程中会产生回温,回温后很可能产生浇铸材料内部出现裂纹的情况,因此,需要根据浇铸钢种特性限制回温,回温准则的温度范围为80-100℃/m;

[0101]

本方法中的矫直准则:矫直时最基本的条件保证铸坯表面在奥氏体区,同时考虑避开钢种的脆性温度区,保证钢在较高的延性温度区矫直,矫直准则的温度至少为900℃。

[0102]

目前应用的在线动态二冷配水实施温度时,都是选取一条目标温度曲线进行控制,改变冷却强度的时候,需要重新选取一条新的目标温度曲线。

[0103]

具体地,作为示例。

[0104]

例如,小方坯连铸规格为150

×

150mm断面,浇铸钢种为q235,设计拉速的工作范围为v=[0.8,3.4]mm/min,

[0105]

三个准则:限制温降不超过200℃/m,限制回温不超过100℃/m,矫直温度要求不低于900℃。

[0106]

在本实施例中,共划分4个二冷分区,一组目标温度为tg=[1210,1150,1060,980]℃,设定动态配水控制器调节次数n=4,可调节温度偏差参数eo(t)=5℃,wt=6(l/min)。

[0107]

首先,连铸钢水以液态的形式流入结晶器1,然后,经过结晶器1的冷却到二冷区喷水冷却,分别经过二冷一区2、二冷二区3、二冷三区4、二冷四区5,铸坯6在二冷区内通过各区设置的水量调节阀7喷水冷却,最终通过拉矫机8将铸坯6拉出二冷区。

[0108]

在连铸钢水流入二冷区的整个过程中,系统内部的工作原理为:动态配水控制器获取工艺参数、以及读取设定参数,通过动态配水控制器设定水量至二冷区的水量调节阀7,期间通过控制水量的偏差反馈调节,控制进口水量,最终控制二冷各区输出水量。

[0109]

本实施例中的二冷动态配水系统,运行平稳,控制温度符合设计要求,取得了满意的冶金效果。

[0110]

与现有技术相比,本发明的连铸动态二冷控制方法至少存在以下优点:

[0111]

1、本发明的连铸动态二冷控制方法,创新性的以热跟踪模型设定点温度为实际控制温度,采用拉速集合设定温度偏差阈值,通过判断公式确定pid控制器的反馈计算次数,并且,引入新目标温度实现动态配水控制,从而解决目标温度的闭环控制系统出现振荡,无法实现稳定控制的问题。

[0112]

2、本发明的连铸动态二冷控制方法,在具有上述解决方法的同时,还设置有pid控制器的算法公式,本发明中的反馈调节通过判断公式和算法公式双判断标准的条件下进行实施,更加确保了闭环控制系统的稳定性,解决严重时控制阀反复振荡,出现失灵,系统出现超差报警的问题。

[0113]

如上参照图1至图4以示例的方式描述根据本发明的连铸动态二冷控制方法。但是,本领域技术人员应当理解,对于上述本发明所提出的网络安全接入控制方法,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。