1.本技术涉及零件淬火技术领域,更具体地,涉及一种小型轴类零件的局部淬火工艺、局部淬火工装和采用该局部淬火工艺处理的小型轴类零件。

背景技术:

2.随着国内新能源、医疗、汽车、物流等行业的发展,不锈钢轴承的使用环境越来越多。但是在实际应用过程中,现有的不锈钢螺栓滚轮出现了较大比例的断轴问题。究其原因,在于不锈钢材料在现有的加工技术下,硬度过高,韧性不够。

3.在现有技术中,一般采用淬火工艺对轴承、轴杆等轴类零件进行表层淬火,提高轴类零件表层的硬度的同时,保证轴类零件的轴心依然保持低硬度的理想状态。但是该淬火工艺对于大尺寸的轴类零件来说,可以实现轴类零件的硬度和韧性的平衡。但是对于小型轴类零件,整体尺寸较小,淬火容易将其淬透,很难实现表面局部淬火。该技术难点已经成为本领域技术人员难以攻克的技术偏见。

技术实现要素:

4.本技术的一个目的是提供一种局部淬火工艺的新技术方案,至少能够解决现有技术中的轴类零件容易淬透,难以实现表面局部淬火的问题。

5.根据本技术的第一方面,提供了一种小型轴类零件的局部淬火工艺,包括以下步骤:

6.将小型轴类零件装入局部淬火工装;其中,所述小型轴类零件的径向尺寸为1mm-10mm,所述小型轴类零件包括依次连接的第一段体、第二段体和第三段体,所述第一段体的径向尺寸大于所述第二段体或所述第三段体的径向尺寸;

7.利用电磁线圈对所述小型轴类零件进行局部淬火,其中,所述电磁线圈与所述第一段体的位置相对应,所述电磁线圈用于对所述第一段体进行局部淬火,且通过所述第一段体的余温改善所述第二段体和所述第三段体表面的局部硬度,所述电磁线圈的工作频率为100khz-1000khz,所述电磁线圈的通电时间为2s-5s,所述电磁线圈的功率密度为0.2kw/cm

2-1.2kw/cm2,

8.空气冷却3s-5s后,回收所述小型轴类零件。

9.进一步地,所述小型轴类零件的径向尺寸为2mm-5mm。

10.进一步地,所述小型轴类零件的靠近其端面位置处的外圈为淬火区域,所述淬火区域位于所述第一段体,利用所述电磁线圈对所述淬火区域进行局部淬火。

11.进一步地,所述淬火区域淬火后的淬透层的厚度为0.8mm-1.2mm。

12.进一步地,所述淬透层的洛氏硬度为58-62hrc,所述小型轴类零件的与所述淬火区域相对应的轴心位置的洛氏硬度为30-40hrc.

13.根据本技术的第二方面,提供一种小型轴类零件,由上述实施例中所述的小型轴类零件的局部淬火工艺加工形成,所述小型轴类零件为小型轴承、小型螺杆或小型轴杆,所

述小型轴类零件的外圈在远离所述淬火区域的轴向上的洛氏硬度逐渐降低。

14.根据本技术的第三方面,提供一种小型轴类零件的局部淬火工装,应用于上述实施例中所述的局部淬火工艺,所述局部淬火工装包括:支架;转盘,所述转盘设于所述支架的底面,且所述转盘相对所述支架可转动;至少一个夹持件,至少一个所述夹持件设于所述转盘,且所述夹持件相对所述转盘可伸缩,所述夹持件具有夹持端,所述夹持端背向所述支架的底面,所述夹持端用于夹紧或松开小型轴类零件;电磁线圈,所述电磁线圈与至少一个所述夹持件的所述夹持端的位置相对应,以对小型轴类零件加热。

15.进一步地,所述夹持件为多个,多个所述夹持件间隔开设于所述转盘,每个所述夹持件转动至预设位置处,对应的所述夹持件的所述夹持端与所述电磁线圈对应。

16.进一步地,局部淬火工装还包括:安装柱,所述安装柱设于所述支架的底面且与所述转盘间隔开布置,所述电磁线圈可拆卸地设于所述安装柱的远离所述支架的一端。

17.进一步地,局部淬火工装还包括:回收件,所述回收件与所述支架相对布置且相对所述支架可移动,所述电磁线圈和所述转盘位于所述回收件和所述支架之间,以回收加热处理后的小型轴类零件。

18.根据本发明实施例的小型轴类零件的局部淬火工艺,利用电磁线圈并保证电磁线圈在工作频率为100khz-1000khz,通电时间为2s-5s,功率密度为0.2kw/cm

2-1.2kw/cm2的条件下,对小型轴类零件的第一段体进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心满足韧性要求,同时还能利用第一段体淬火过程中产生的余温改善第二段体和第三段体表面的局部硬度,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。

19.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

20.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

21.图1是本发明的小型轴类零件的局部淬火工艺的流程框图。

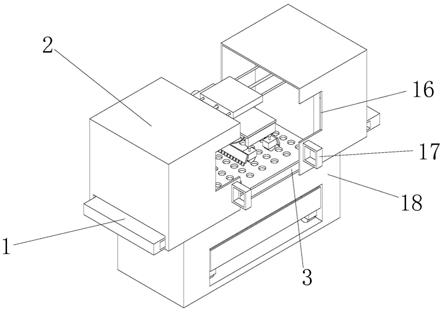

22.图2是本发明的小型轴类零件的局部淬火工装的部分结构示意图;

23.图3是本发明的小型轴杆的一个结构示意图;

24.图4是本发明的小型轴杆的又一个结构示意图。

25.附图标记:

26.局部淬火工装100;

27.支架10;

28.转盘20;

29.夹持件30;夹持端31;

30.电磁线圈40;

31.安装柱50;

32.回收件60;

33.小型轴杆70;端面71;外圈72;淬火区域721;轴心73;第一段体74;第二段体75;第

三段体76。

具体实施方式

34.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

35.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

36.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

37.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

38.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

39.参见图1,下面结合附图具体描述根据本发明实施例的小型轴类零件的局部淬火工艺。

40.根据本发明实施例的小型轴类零件的局部淬火工艺包括以下步骤:

41.s1、将小型轴类零件装入局部淬火工;其中,小型轴类零件的径向尺寸为1mm-10mm,小型轴类零件包括依次连接的第一段体74、第二段体75和第三段体76,第一段体74的径向尺寸大于第二段体75或第三段体76的径向尺寸;

42.s2、利用电磁线圈40对小型轴类零件进行局部淬火,其中,电磁线圈40与第一段体74的位置相对应,电磁线圈40用于对第一段体74进行局部淬火,且通过第一段体74的余温改善第二段体75和第三段体76表面的局部硬度,电磁线圈40的工作频率为100khz-1000khz,电磁线圈40的通电时间为2s-5s,电磁线圈40的功率密度为0.2kw/cm

2-1.2kw/cm2;

43.s3、空气冷却3s-5s后,回收小型轴类零件。

44.换言之,如图1所示,在本发明实施例的小型轴类零件的局部淬火工艺中,首先,可以将小型轴类零件装入局部淬火工装100。然后,将电磁线圈40对准小型轴类零件的待淬火区域721,并设置电磁线圈40的工作频率为100khz-1000khz,大于该工作频率,会导致小型轴类零件淬透。小于该工作频率,容易导致淬火后的洛氏硬度不足,无法满足小型轴类零件的整体硬度要求。电磁线圈40的通电时间为2s-5s,电磁线圈40的功率密度为0.2kw/cm

2-1.2kw/cm2。同样地,通过合理设置通电时间和和功率密度,配合电磁线圈40的工作频率,可以实现小型轴类零件的硬度和韧性的平衡。

45.通过电磁线圈40对小型轴类零件的淬火区域721进行局部淬火,参见图3中虚线框所示部分。电磁线圈40加热淬火完成后,空气冷却3s-5s后,并回收小型轴类零件,完成小型轴类零件的整个淬火工艺。空气冷却的时间过长,影响局部淬火工艺的效率。空气冷却的时间过短,导致小型轴类零件因未能达到冷却温度而容易导致小型轴类回收过程中局部容易变形。

46.在本技术中,如图4所示,小型轴类零件可以是小型螺栓、小型螺杆或小型轴杆70类零件。小型轴类零件的径向尺寸为1mm-10mm,小型轴类零件包括依次连接的第一段体74、

第二段体75和第三段体76,第一段体74的径向尺寸大于第二段体75或第三段体76的径向尺寸。电磁线圈40与第一段体74的位置相对应,电磁线圈40用于对第一段体74进行局部淬火,并且通过第一段体74的余温改善第二段体75和第三段体76表面的局部硬度。通过对小型轴类零件的第一段体74进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心满足韧性要求。同时还能利用第一段体74淬火过程中产生的余温改善第二段体75和第三段体76表面的局部硬度,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。当然,本技术的小型轴类零件的第一段体74、第一段体75和第三段体76的径向尺寸也可以一致(参见图3)。通过采用本技术的局部淬火工艺,同样能够达到有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度的要求,轴心满足韧性的要求。

47.可选地,小型轴类零件的径向尺寸为2mm-5mm。在本技术的下述实施例中,可以以小型轴杆70作为小型轴类零件进行具体描述。以直径为2.5mm的小型轴杆70为例,由于小型轴杆70的尺寸较小,现有技术中采用整体淬火或常规局部淬火的工艺,很容易将小型轴杆70淬透,无法实现表层淬火,淬火后的轴杆出现了硬度和韧性难以调和的矛盾。硬度过高,容易折断,硬度不够,容易磨损。本技术成功攻克了小型轴杆70局部淬火的技术难关,实现了耐磨性与韧性的平衡,解决断轴问题的同时,不降低小型轴杆70的有效载荷和使用寿命。

48.本技术的局部淬火工艺,采用小型高频线圈感应的方式对小型轴类零件的外圈72进行局部加热。由于小型轴类零件的尺寸较小,本技术对电磁线圈40提出了更高的要求,采用集成式的感应加热线圈群,并且可以针对不同型号大小的小型轴类零件,设计不同的电磁线圈40。在实际局部淬火工艺中,通过不同的电磁线圈40对应不同型号大小的小型轴类零件,并针对每个尺寸的小型轴类零件和感应加热线圈群进行无限次的反复试验和调试,从而掌握最佳的通电时间,实现小型轴类零件的表层淬火,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,保证小型轴类零件的整体力学性能不受影响,实现硬度和韧性的优良结合,满足市场应用的要求,具有突出的使用价值和经济价值。

49.由此,根据本发明实施例的小型轴类零件的局部淬火工艺,利用电磁线圈40并保证电磁线圈40在工作频率为100khz-1000khz,通电时间为2s-5s,功率密度为0.2kw/cm

2-1.2kw/cm2的条件下,对小型轴类零件进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。

50.在本发明的一些具体实施方式中,小型轴类零件的靠近其端面71位置处的外圈72为淬火区域721,淬火区域721位于第一段体74,利用电磁线圈40对淬火区域721进行局部淬火。淬火区域721淬火后的淬透层的厚度为0.8mm-1.2mm。淬透层的洛氏硬度为58-62hrc,小型轴类零件的与淬火区域721相对应的轴心73位置的洛氏硬度为30-40hrc。

51.也就是说,如图3所示,小型轴类零件的靠近其端面71位置处的外圈72为淬火区域721,淬火区域721位于第一段体74。以小型轴杆70为例,小型轴杆70的一端为端面71,轴杆靠近其端面71位置处的外圈72为淬火区域721,电磁线圈40对该位置进行加热淬火处理。轴杆淬火前的原材料为440材质不锈钢,淬火后,淬火区域721的硬度能够达到洛氏硬度58hrc以上,该洛氏硬度与轴承钢等同。该淬火区域721作为小型轴杆70与滚动体接触的部分,在小型高频线圈的作用下,淬透层的厚度为0.8mm-1.2mm,端面71的洛氏硬度为40-45hrc,淬

透层的洛氏硬度为58-62hrc。而不与滚动体接触的部位,可以依然保持材质本身硬度40hrc以下。可选地,通过本技术的局部淬火工艺处理后的小型轴杆70的轴心73的洛氏硬度大约为30hrc,由于滚动体接触部位的外径大于轴杆和螺栓部分,因而小型轴杆70的整体力学性能不受影响,既保证了小型轴杆70与滚动体接触面的硬度要求,同时使小型轴杆70内部轴心73硬度控制在30hrc左右,保证小型轴杆70不容易断,满足小型轴杆70的韧性要求,实现了小型轴杆70硬度和韧性的优良结合,满足市场应用要求。

52.下面结合具体实施例描述本发明的小型轴类零件的局部淬火工艺。

53.实施例1

54.如图1所示,将小型轴类零件装入局部淬火工装100。然后,将电磁线圈40对准小型轴类零件的待淬火区域721,并设置电磁线圈40的工作频率为100khz,电磁线圈40的通电时间为3s,电磁线圈40的功率密度为1.2kw/cm2。电磁线圈40加热淬火完成后,空气冷却3s后,回收小型轴类零件,完成小型轴类零件的整个淬火工艺。小型轴杆70的淬火区域721淬火后的淬透层的厚度为0.9mm。淬透层的洛氏硬度为58hrc,轴心73的洛氏硬度为32hrc,端面71的洛氏硬度为45hrc。根据本发明实施例的小型轴类零件的局部淬火工艺,对小型轴类零件进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。

55.实施例2

56.如图1所示,将小型轴类零件装入局部淬火工装100。然后,将电磁线圈40对准小型轴类零件的待淬火区域721,并设置电磁线圈40的工作频率为300khz,电磁线圈40的通电时间为5s,电磁线圈40的功率密度为0.8kw/cm2。电磁线圈40加热淬火完成后,空气冷却4s后,回收小型轴类零件,完成小型轴类零件的整个淬火工艺。小型轴杆70的淬火区域721淬火后的淬透层的厚度为0.8mm。淬透层的洛氏硬度为60hrc,轴心73的洛氏硬度为30hrc,端面71的洛氏硬度为42hrc。根据本发明实施例的小型轴类零件的局部淬火工艺,对小型轴类零件进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。

57.实施例3

58.如图1所示,将小型轴类零件装入局部淬火工装100。然后,将电磁线圈40对准小型轴类零件的待淬火区域721,并设置电磁线圈40的工作频率为600khz,电磁线圈40的通电时间为2s,电磁线圈40的功率密度为0.2kw/cm2。电磁线圈40加热淬火完成后,空气冷却5s后,回收小型轴类零件,完成小型轴类零件的整个淬火工艺。小型轴杆70的淬火区域721淬火后的淬透层的厚度为1mm。淬透层的洛氏硬度为62hrc,轴心73的洛氏硬度为35hrc,端面71的洛氏硬度为40hrc。根据本发明实施例的小型轴类零件的局部淬火工艺,对小型轴类零件进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。

59.实施例4

60.如图1所示,将小型轴类零件装入局部淬火工装100。然后,将电磁线圈40对准小型

轴类零件的待淬火区域721,并设置电磁线圈40的工作频率为900khz,电磁线圈40的通电时间为4s,电磁线圈40的功率密度为0.5kw/cm2。电磁线圈40加热淬火完成后,空气冷却5s后,回收小型轴类零件,完成小型轴类零件的整个淬火工艺。小型轴杆70的淬火区域721淬火后的淬透层的厚度为1.2mm。淬透层的洛氏硬度为59hrc,轴心73的洛氏硬度为38hrc,端面71的洛氏硬度为44hrc。根据本发明实施例的小型轴类零件的局部淬火工艺,对小型轴类零件进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。

61.实施例5

62.如图1所示,将小型轴类零件装入局部淬火工装100。然后,将电磁线圈40对准小型轴类零件的待淬火区域721,并设置电磁线圈40的工作频率为1000khz,电磁线圈40的通电时间为3s,电磁线圈40的功率密度为0.4kw/cm2。电磁线圈40加热淬火完成后,空气冷却5s后,回收小型轴类零件,完成小型轴类零件的整个淬火工艺。小型轴杆70的淬火区域721淬火后的淬透层的厚度为1.1mm。淬透层的洛氏硬度为61hrc,轴心73的洛氏硬度为40hrc,端面71的洛氏硬度为43hrc。根据本发明实施例的小型轴类零件的局部淬火工艺,对小型轴类零件进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。

63.总而言之,根据本发明实施例的小型轴类零件的局部淬火工艺,利用电磁线圈40并保证电磁线圈40在工作频率为100khz-1000khz,通电时间为2s-5s,功率密度为0.2kw/cm

2-1.2kw/cm2的条件下,对小型轴类零件进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。

64.根据本技术的第二方面,提供一种小型轴类零件,由上述实施例中的小型轴类零件的局部淬火工艺加工形成,小型轴类零件为小型轴承、小型螺杆或小型轴杆70,小型轴类零件的外圈72在远离淬火区域721的轴向上的洛氏硬度逐渐降低。

65.具体来说,如图1和3所示,本技术的小型轴类零件采用上述局部淬火工艺加工形成,利用电磁线圈40并保证电磁线圈40在工作频率为100khz-1000khz,通电时间为2s-5s,功率密度为0.2kw/cm

2-1.2kw/cm2的条件下,对小型轴类零件进行局部淬火。本技术的小型轴类零件可以是小型螺栓、小型螺杆或小型轴杆70类零件。小型轴类零件的径向尺寸为1mm-10mm,可选地,小型轴类零件的径向尺寸为2mm-5mm。在本技术的下述实施例中,可以以小型轴杆70作为小型轴类零件进行具体描述。以直径为2.5mm的小型轴杆70为例,由于小型轴杆70的尺寸较小,现有技术中采用整体淬火或常规局部淬火的工艺,很容易将小型轴杆70淬透,无法实现表层淬火,淬火后的轴杆出现了硬度和韧性难以调和的矛盾。硬度过高,容易折断,硬度不够,容易磨损。本技术成功攻克了小型轴杆70局部淬火的技术难关,实现了耐磨性与韧性的平衡,解决断轴问题的同时,不降低小型轴杆70的有效载荷和使用寿命。

66.如图3所示,小型轴类零件的靠近其端面71位置处的外圈72为淬火区域721,以小型轴杆70为例,小型轴杆70的一端为端面71,轴杆靠近其端面71位置处的外圈72为淬火区

域721(参见图3中虚线框所示部分),电磁线圈40对该位置进行加热淬火处理。轴杆淬火前的原材料为440材质不锈钢,淬火后,淬火区域721的硬度能够达到洛氏硬度58hrc以上,该洛氏硬度与轴承钢等同。该淬火区域721作为小型轴杆70与滚动体接触的部分,在小型高频线圈的作用下,淬透层的厚度为0.8mm-1.2mm,淬透层的洛氏硬度为58-62hrc。而不与滚动体接触的部位,可以依然保持材质本身硬度40hrc以下。其中,在电磁线圈40加热的余温作用下,小型轴类零件的外圈72在远离淬火区域721的轴向上的洛氏硬度逐渐降低,具体地,小型轴类的外圈72在远离淬火区域721的轴向上的洛氏硬度有58-62hrc逐渐降低到30hrc左右,保证小型轴类的外圈72的最低洛氏硬度大致与轴心73的洛氏硬度相当。

67.在本技术中,小型轴杆70的整体力学性能不受影响,既保证了小型轴杆70与滚动体接触面的硬度要求,同时使小型轴杆70内部轴心73硬度控制在30hrc左右,保证小型轴杆70不容易断,满足小型轴杆70的韧性要求,实现了小型轴杆70硬度和韧性的优良结合,满足市场应用要求。

68.在本技术中,如图4所示,小型轴类零件包括依次连接的第一段体74、第二段体75和第三段体76,第一段体74的径向尺寸大于第二段体75或第三段体76的径向尺寸。电磁线圈40与第一段体74的位置相对应,电磁线圈40用于对第一段体74进行局部淬火,并且通过第一段体74的余温改善第二段体75和第三段体76表面的局部硬度。通过对小型轴类零件的第一段体74进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心满足韧性要求。同时还能利用第一段体74淬火过程中产生的余温改善第二段体75和第三段体76表面的局部硬度,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。当然,本技术的小型轴类零件的第一段体74、第一段体75和第三段体76的径向尺寸也可以一致(参见图3)。通过采用本技术的局部淬火工艺,同样能够达到有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度的要求,轴心满足韧性的要求。

69.根据本技术的第三方面,提供一种小型轴类零件的局部淬火工装100,应用于上述实施例中的局部淬火工艺,局部淬火工装100包括支架10、转盘20、至少一个夹持件30和电磁线圈40。

70.具体而言,转盘20设于支架10的底面,且转盘20相对支架10可转动。至少一个夹持件30设于转盘20,且夹持件30相对转盘20可伸缩,夹持件30具有夹持端31,夹持端31背向支架10的底面,夹持端31用于夹紧或松开小型轴类零件。电磁线圈40与至少一个夹持件30的夹持端31的位置相对应,以对小型轴类零件加热。

71.换言之,如图2所示,图2示出了局部淬火工装100的部分结构。根据本发明实施例的小型轴类零件的局部淬火工装100主要应用于上述实施例中的局部淬火工艺,该局部淬火工装100主要由支架10、转盘20、至少一个夹持件30和电磁线圈40组成。其中,转盘20安装在支架10的底面,支架10位于转盘20上方,转盘20朝向地面布置。转盘20相对支架10可转动。至少一个夹持件30安装在转盘20上,每个夹持件30沿转盘20的轴向可伸缩活动,保证每个夹持件30在竖直方向上可伸缩活动。夹持件30的一端形成夹持端31,夹持端31背向支架10的底面,夹持端31向下朝向地面。夹持端31可以用于夹紧或松开小型轴类零件。电磁线圈40与至少一个夹持件30的夹持端31的位置相对应,在夹持端31夹紧小型轴类零件时,电磁线圈40对小型轴类零件的靠近端面71位置的外圈72进行加热处理,处理完成后,夹持端31

松开小型轴类零件,完成小型轴类零件的局部淬火。

72.在本技术中,用户向夹持端31安装小型轴类零件时,夹持件30处于相对转盘20向上收缩的状态。以小型轴杆70为例,小型轴杆70的远离端面71的一端夹持端31,夹持端31可以设置成卡爪,通过卡爪夹紧小型轴杆70。小型轴杆70与夹持端31固定后,夹持件30向下伸展,保证小型轴杆70位于电磁线圈40中,通过设置电磁线圈40的工作参数,保证电磁线圈40在工作频率为100khz-1000khz,通电时间为2s-5s,功率密度为0.2kw/cm

2-1.2kw/cm2的条件下,对小型轴杆70的淬火区域721进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。待淬火完成后,空气冷却3s-5s后,夹持端31松开,用户回收小型轴杆70,局部淬火工装100进入下一个小型轴杆70的安装和淬火工序。

73.在本技术中,如图4所示,小型轴类零件包括依次连接的第一段体74、第二段体75和第三段体76,第一段体74的径向尺寸大于第二段体75或第三段体76的径向尺寸。电磁线圈40与第一段体74的位置相对应,在夹持端31夹紧小型轴类零件的端面71时,电磁线圈40对小型轴类零件的第一段体75进行加热处理,处理完成后,夹持端31松开小型轴类零件,完成小型轴类零件的局部淬火。通过对小型轴类零件的第一段体74进行局部淬火,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心满足韧性要求。同时还能利用第一段体74淬火过程中产生的余温改善第二段体75和第三段体76表面的局部硬度,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。当然,本技术的小型轴类零件的第一段体74、第一段体75和第三段体76的径向尺寸也可以一致(参见图3)。通过采用本技术的局部淬火工艺,同样能够达到有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度的要求,轴心满足韧性的要求。

74.本技术的局部淬火工装100为小型轴类零件设计特殊的工装夹具,形成集成式的感应加热线圈群,为了达到小型轴类零件的局部淬火效果,可以针对不同型号大小的轴杆等轴类零件,设计不同的电磁线圈40对应加热。申请人通过根据小型轴类零件的特殊性,进行了反复试验和调试,从而掌握了电磁线圈40的对不同尺寸的小型轴类零件的最佳通电时间(2s-5s),满足小型轴类零件外圈720.8mm-0.2mm的淬透层要求。在本技术中,小型轴类零件的整体力学性能不受影响,既保证了小型轴杆70与滚动体接触面的硬度要求,同时使小型轴杆70内部轴心73硬度控制在30hrc左右,保证小型轴杆70不容易断,满足小型轴杆70的韧性要求,实现了小型轴杆70硬度和韧性的优良结合,满足市场应用要求。

75.根据本发明的一个实施例,夹持件30为多个,多个夹持件30间隔开设于转盘20,每个夹持件30转动至预设位置处,对应的夹持件30的夹持端31与电磁线圈40对应。

76.也就是说,参见图2,夹持件30可以设置成多个,多个夹持件30可以间隔开设置在转盘20,用户可以在其中一个夹持件30上的小型轴杆70转动至预设位置处,以通过电磁线圈40进行加热淬火的过程中,可以在另一个或其他多个夹持件30的夹持端31上放置小型轴杆70,保证每个夹持件30上的小型轴杆70可以通过转盘20转动的过程,轮流往复地依次进行局部淬火处理,提高局部淬火工装100的淬火效率,节约时间和人员精力。其中,预设位置可以理解为夹持件30的夹持端31与电磁线圈40相对应的位置处,保证夹持端31上的小型轴

杆70可以位于电磁线圈40中。

77.根据本发明的一些具体实施方式,局部淬火工装100还包括安装柱50和回收件60。

78.具体地,安装柱50设于支架10的底面且与转盘20间隔开布置,电磁线圈40可拆卸地设于安装柱50的远离支架10的一端。回收件60与支架10相对布置且相对支架10可移动,电磁线圈40和转盘20位于回收件60和支架10之间,以回收加热处理后的小型轴类零件。

79.换句话说,如图2所示,局部淬火工装100还设置有安装柱50和回收件60。其中,安装柱50设于支架10的底面,并且安装柱50与转盘20间隔开布置,电磁线圈40与安装柱50可拆卸地连接,电磁线圈40安装在安装柱50的远离支架10的一端。在本技术中,电磁线圈40与安装柱50可以采用插接、螺接等易于安装和拆卸的连接方式,便于根据不同尺寸的小型轴类零件,更换相应的电磁线圈40。回收件60与支架10相对布置,回收件60相对支架10可移动,保证局部淬火后的小型轴类零件落入回收件60中可以被及时的回收。电磁线圈40和转盘20设置在回收件60和支架10之间,回收件60与电磁线圈40之间的高度距离大约在1-2cm,保证小型轴类零件淬火处理后落入回首件的过程中不会发生变形。

80.总而言之,本技术的局部淬火工装100,通过设置电磁线圈40的工作参数,有效防止小型轴类零件被淬透,使小型轴类零件的表层满足硬度要求,轴心73满足韧性要求,实现小型轴类零件的耐磨性和韧性的平衡,防止小型轴类零件断轴的同时,还能保证小型轴类零件的有效载荷和使用寿命。同时,该局部淬火工装100还能有效提高小型轴类零件的淬火效率,节约时间和人员成本。

81.当然,对于局部淬火工装100的工作原理以及其他结构对于本领域技术人员来说是可以理解并且能够实现的,在本技术中不再详细赘述。

82.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。