1.本发明涉及燃气轮机技术领域,具体涉及一种双通道冷却的涡轮叶盘。

背景技术:

2.未来20年随着人口增长和全球经济发展,世界航空需求不断增长,能源安全和减少碳排放是先进航空燃气轮机设计的重要课题。现代燃气涡轮中有高达20%的核心气流被用于涡轮转子的冷却和密封,造成5%的可用能源浪费和燃料损失,减少冷却用气对于先进航空发动机节能意义巨大。随着不断提升的航发性能,涡轮燃气进口设计温度不断攀升,在第五代战机的进口温度已超过2000k的情况下,降低温度应力和减少冷气使用的矛盾越来越严重,涡轮转子中使用传统实心涡轮盘结合分体式冷却叶片的结构设计已经逼近其换热设计极限。

3.整体叶盘结构使用一体成型技术将叶片和转盘结合为一个完整的部件,减少了榫头、榫槽设计,避免了榫头榫槽断裂失效问题,同时结构更为紧凑,但是这种结构无法承载高温环境,至今仅在风扇、压气机相对低温的航空发动机部件中使用。

技术实现要素:

4.针对现有技术中的上述不足,本发明提供了一种双通道冷却的涡轮叶盘,其目的是解决现有整体叶盘结构无法承载高温环境的问题。

5.为了实现上述发明目的,本发明采用如下技术方案:

6.提供一种双通道冷却的涡轮叶盘,其包括环状的涡轮盘和设置在涡轮盘侧面的两个辐板,在涡轮盘和两个辐板形成的盘腔内设有交叉肋,涡轮盘的外周围上设置有若干叶片,每个叶片均设置有低压冷却通道和高压冷却通道;

7.低压冷却通道的低压进气口与盘腔连通,叶片的侧面上设置有低压冷却通道的若干低压出口,每个叶片的若干低压出气口内均设置有扰流柱,形成扰流柱群;

8.高压冷却通道的高压进气口设置在辐板上,高压出气口设置在叶片的外边缘上,高压冷却通道在叶片内形成呈倒“n”形。

9.进一步,扰流柱为柱状体,扰流柱的截面形状为圆形、圆竹节形、椭圆竹节形、椭圆形、水滴形、矩形、菱形中任意一种。

10.进一步,交叉肋包括若干第一肋板和第二肋板,相邻第一肋板和第二肋板的一端相交固定在涡轮盘的内周围上,另一端分别固定在两个辐板的盘心上。

11.进一步,相邻第一肋板和第二肋板呈交叉设置。

12.进一步,若干叶片以涡轮盘的中心呈圆形阵列设置在涡轮盘的外周围上。

13.进一步,涡轮盘和若干叶片通过3d打印呈一体设置。

14.本发明的有益效果为:在本方案中,由于传统涡轮叶盘为实心,无法承受高温环境,热变形和高温蠕变导致的失效问题使其无法在涡轮转子中使用,本方案通过涡轮盘和两个辐板形成的盘腔,解决了无法承受高温的问题,并其减重效果明显,适合高速高机动的

小型航空发动机。采用高压冷却气体对叶片前端冷却,低压冷却气体对盘腔及叶片尾缘进行冷却,通过设置低压冷却通道和高压冷却通道,能快速给涡轮盘降温。通过倒“n”形的高压冷却通道,达到了循环利用高压冷却气体的目的,避免高压冷却气体的压力快速减小,保证排出的高压冷却气体的压力恒大于叶片外边缘处的高温高压燃气的压力,从而防止燃气倒流入到高压冷却通道内,对叶片造成损伤。通过设置的交叉肋增强了涡轮盘内部换热,还增加了涡轮盘的结构强度。

15.除了上面所描述的本发明解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本发明提供所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步详细的说明。

附图说明

16.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

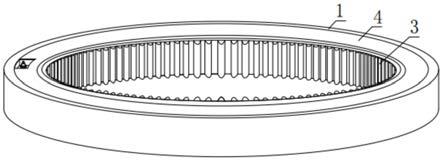

17.图1为本发明中一种双通道冷却的涡轮叶盘的结构示意图。

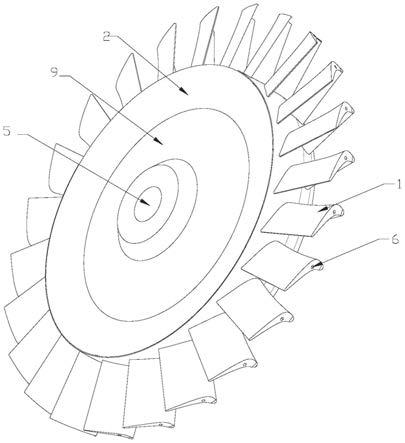

18.图2为去掉辐板的涡轮叶盘的结构示意图。

19.图3为本发明中一种双通道冷却的涡轮叶盘的部分左剖视图。

20.其中:1、叶片;2、涡轮盘;3、第一肋板;4、第二肋板;5、盘心;6、高压出气口;7、高压冷却通道;8、高压进气口;9、辐板;10、盘腔;11、低压进气口;12、低压冷却通道;13、低压出气口。

具体实施方式

21.为了使本发明的上述目的、特征和优点能够更加明显易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

22.请参考图1-图3,本发明提供一种双通道冷却的涡轮叶盘,其包括环状的涡轮盘2和设置在涡轮盘2侧面的两个辐板9,在涡轮盘2和两个辐板9形成的盘腔10内设有交叉肋,涡轮盘2的外周围上设置有若干叶片1,每个叶片1均设置有低压冷却通道12和高压冷却通道7。

23.低压冷却通道12的低压进气口11与盘腔10连通,叶片1的侧部上设置有低压冷却通道12的若干低压出气口13,每个叶片1的若干低压出气口13内均设置有扰流柱,形成扰流柱群。高压冷却通道7的高压进气口8设置在辐板9上,高压出气口6设置在叶片1的外周围上,高压冷却通道7在叶片1内形成呈倒“n”形。

24.交叉肋包括若干第一肋板3和第二肋板4,相邻第一肋板3和第二肋板4的一端相交固定在涡轮盘2的内周围上,另一端分别固定在两个辐板9的盘心5上。相邻第一肋板3和第二肋板4呈交叉设置。

25.扰流柱为柱状体,扰流柱的截面形状为圆形、圆竹节形、椭圆竹节形、椭圆形、水滴

形、矩形、菱形中任意一种。若干叶片1以涡轮盘2的中心呈圆形阵列设置在涡轮盘2的外周围上。传统涡轮盘2和叶片1采用榫头、榫槽等连接,与本方案相比,叶片1和涡轮盘2通过3d打印呈一体设置,使交界处更加牢固,结构应力分布更加均匀。

26.为更高效的利用冷却气体冷却,下面阐述是两种冷却的原理:

27.高压冷却气体从辐板9的侧边缘处的高压进气口8进入到高压冷却通道7内,高压冷却气体在倒“n”形的高压冷却通道7内流动,高压冷却气体与叶片1换热后,从叶片1的外边缘上的高压出气口6排出。低压冷却气体通过辐板9的盘心5口进入盘腔10内,由于旋转产生的离心力增加了低压冷却气体的压力后,流动到每个叶片1的低压冷却通道12内与扰流柱群的强化换热后,从低压力冷却出口流出。

28.在本方案中,由于传统涡轮叶盘为实心,无法承受高温环境,热变形和高温蠕变导致的失效问题使其无法在涡轮转子中使用,本方案通过涡轮盘2和两个辐板9形成的盘腔10,解决了无法承受高温的问题,并其减重效果明显,适合高速高机动的小型航空发动机。采用高压冷却气体对叶片1前端冷却,低压冷却气体对盘腔10及叶片1尾缘进行冷却,通过设置低压冷却通道12和高压冷却通道7,能快速给涡轮盘2降温。通过倒“n”形的高压冷却通道7,达到了循环利用高压冷却气体的目的,避免高压冷却气体的压力快速减小,保证排出的高压冷却气体的压力恒大于叶片1外边缘处的高温高压燃气的压力,从而防止燃气倒流入到高压冷却通道7内,对叶片1造成损伤。通过设置的交叉肋增强了涡轮盘2内部换热,还增加了涡轮盘2的结构强度。

29.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。