n型pbte基多晶热电材料及其制备方法

技术领域

1.本发明涉及热电材料技术领域,具体地,涉及n型pbte基多晶热电材料及其制备方法。

背景技术:

2.热电材料是一种依托泽贝克效应和佩尔捷效应实现电能和热能相互转换的功能材料。利用热电材料制备的热电器件具有无噪声、无污染、无可移动部件等优点,可以根据需要在不同的工作环境中实现电制冷或者利用温差发电,具有广泛的应用前景。

3.热电材料性能的优劣由无量纲量热电优值zt来衡量,公式为:zt=(σs2)t/κ,其中s为泽贝克系数,σ为电导率,κ为热导率,t为绝对温度,pf=σs2为功率因子,κ=κe κ

l

,κe为载流子贡献的热导,κ

l

为晶格贡献的热导。为使热电材料具有高热电优值,热电材料需要具有较高的电导率和泽贝克系数,以及较低的热导率,但是这三个参数之间相互耦合,由材料本身的电子能带结构、内部载流子浓度以及声子散射机制所影响。目前,如何获得高热电优值的热电材料一直是相关领域的研究热点。

技术实现要素:

4.本技术主要是基于以下问题和发现提出的:

5.碲化铅(pbte)是中温区热电材料中最具竞争力的材料之一,其原子质量大,具有较低的热导率。由于具有双价带结构,p型碲化铅热电材料可以通过能带收敛策略,在不影响电导率的前提下,有效提高泽贝克系数,提高材料的电性能。最高的热电优值是通过掺杂eu形成位错软化晶格降低材料热导率实现的,其热电优值的峰值可以达到2.6;另外,通过复合srte,其热电优值同样可以达到2.5。相比较p型pbte热电材料,n型pbte的热电优值较低。为使p型和n型两种热电材料组合形成性能更好的热电模块,需要提高n型pbte的热电优值。

6.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。本发明的一个目的在于提出稳定性好、功率因子高、热电优值高的n型pbte基多晶热电材料。

7.在本发明的一个方面,本发明提出了一种n型pbte基多晶热电材料,包括:硫元素和碘元素掺杂的pbte基体;以及,单质铅,所述单质铅与所述pbte基体中的铅的摩尔比为(0.01~0.05):1。该热电材料中,硫元素和碘元素取代部分的te,单质铅位于pbte基体的铅空位中,其中掺杂的硫元素可以降低热电材料的晶格热导,掺杂的碘元素可以平衡电导率和泽贝克系数之间的平衡关系从而获得较高的功率因子,控制铅单质为上述含量可以达到降低晶格热导同时提高功率因子的效果。该n型pbte基多晶热电材料在400-850k的温度范围内具有很好的稳定性和优异的热电性能,例如,该热电材料的功率因子可高达29μw/(cm k2),热电优值在800k时可高达1.6,在400-800k之间的平均热电优值可高达1.2,与p型pbte基多晶热电材料的高热电优值区间相符合,从而使得该n型pbte基多晶热电材料与p型pbte热电材料组合形成的热电模块的性能更好。

8.另外,根据本发明上述实施例的n型pbte基多晶热电材料还可以具有如下附加的技术特征:

9.根据本发明的实施例,所述热电材料的通式为:pbte

0.998-xsxi0.002-y%pb,其中,0.02≤x≤0.08,1≤y≤5。

10.根据本发明的实施例,所述热电材料在800k时的热电优值不低于1.6,在400~800k之间的热电优值平均值不低于1.2。

11.在本发明的另一个方面,本发明提出了一种制备n型pbte基多晶热电材料的方法。根据本发明的实施例,该方法包括:(1)将铅、碲、硫和碘化铅混合并进行熔炼处理,以便得到铸锭;(2)对所述铸锭进行研磨,以便得到前驱体粉末;(3)对所述前驱体粉末进行烧结处理,以便得到块状的n型pbte基多晶热电材料,其中,所述铅、所述碲、所述硫和所述碘化铅的混合物中,碲、硫和碘的总摩尔数与铅的总摩尔数的比值为1:(1.01~1.05)。该方法制备过程简单,不仅操作简单、方便,而且可重复,容易实现,易于规模化生产;另外,采用该方法制备的n型pbte基多晶热电材料在400-850k的温度范围内具有很好的稳定性和优异的热电性能,例如,该热电材料的功率因子可高达29μw/(cm k2),热电优值在800k时可高达1.6,在400-800k之间的平均热电优值可高达1.2,与p型pbte基多晶热电材料的高热电优值区间相符合,从而使得该n型pbte基多晶热电材料与p型pbte热电材料组合形成的热电模块的性能更好。

12.根据本发明的实施例,步骤(1)中,将所述铅、所述碲、所述硫和所述碘化铅按照通式pbte

0.998-xsxi0.002-y%pb的化学计量比混合,其中,0.02≤x≤0.08,1≤y≤5;任选地,所述铅、所述碲、所述硫和所述碘化铅的纯度分别独立地不低于99.9%。

13.根据本发明的实施例,步骤(1)中,所述熔炼处理的温度为900~1100℃、时间为5~10h;任选地,熔炼处理的升温速率为1~2℃/min;任选地,将所述铅、所述碲、所述硫和所述碘化铅置于石英管中进行所述熔炼处理,所述石英管的内表面设置有镀碳层。

14.根据本发明的实施例,步骤(1)中还包括:对熔炼处理得到的材料依次进行淬火处理和退火处理。

15.根据本发明的实施例,所述退火处理的温度为550~620℃、时间为2~3天;任选地,所述退火处理的升温速率为1~2℃/min。

16.根据本发明的实施例,所述烧结处理采用放电等离子烧结法。

17.根据本发明的实施例,所述烧结处理的烧结温度为500~550℃、时间为5~10min;任选地,烧结处理的升温速率为50~100℃/min、真空度为5~10pa、压强为40~60mpa。

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

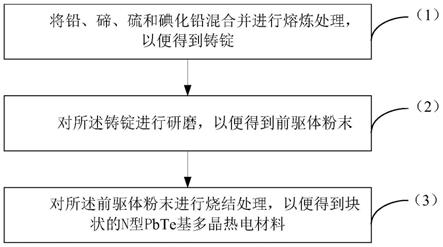

20.图1是根据本发明一个实施例的制备n型pbte基多晶热电材料的方法的流程示意图。

21.图2是根据本发明实施例1和对比例1~5中制得的热电材料的功率因子随温度变

化的曲线对比图。

22.图3是根据本发明实施例1和对比例1~5中制得的热电材料的热导率随温度变化的曲线对比图。

23.图4是根据本发明实施例1和对比例1~5中制得的热电材料的热电优值随温度变化的曲线对比图。

具体实施方式

24.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

25.在本发明的一个方面,本发明提出了一种n型pbte基多晶热电材料,包括:硫元素和碘元素掺杂的pbte基体;以及单质铅,所述单质铅与所述pbte基体中的铅的摩尔比为(0.01~0.05):1,例如,单质铅与pbte基体中的铅的摩尔比可以为0.01/1、0.02/1、0.03/1、0.04/1或0.05/1等,且单质铅分散在pbte基体中的铅空位中,用于提高材料的迁移率和载流子浓度。

26.根据本发明的实施例,发明人发现,决定热电优值的关键因素在于泽贝克系数、电导率、热导率之间的相互关联,其中,电导率由载流子浓度n和迁移率μ决定;材料的泽贝克系数表达式为其中,kb是玻尔兹曼常数,e是电子常量,n是载流子浓度,m*是态密度的有效质量,泽贝克系数s与载流子浓度n的2/3次方成反比,即载流子浓度越高,泽贝克系数越低。

27.根据本发明的实施例,发明人发现,一方面,n型pbte基多晶热电材料中,单质铅的加入可以提高材料的迁移率μ和载流子浓度n,提高材料的电性能,从而提高材料的电导率σ,进而提高n型pbte基热电材料的热电优值zt,但同时,单质铅的加入量还会影响载流子浓度从而影响材料的热电优值,若单质铅的加入量过多,载流子浓度过高虽然会提高材料的电导率,使得热电材料金属性较为明显,但其同时也会降低泽贝克系数s进而导致功率因子pf显著降低,这是由于泽贝克系数s在功率因子中是平方的关系,泽贝克系数s的降低对功率因子的影响更大,且载流子浓度过高也会增大载流子贡献的热导κe,从而增大热导率,降低热电优值;而若单质铅的加入量过少,材料的载流子浓度过低,会使得材料的电导率偏低,进而弱化n型pbte基热电材料的热电优值;发明人发现并经大量试验验证发现,当单质铅的加入量为pbte基体中的铅的摩尔量的0.01~0.05%时,可以使得材料的载流子浓度处于一个较佳的范围,能够更好的平衡电导率和泽贝克系数之间的平衡关系,从而提高n型pbte基热电材料的热电优值。另一方面,n型pbte基多晶热电材料中,硫元素的掺杂可以增加材料内部的晶格畸变,降低材料晶格贡献的热导κ

l

,从而降低材料的热导率κ,进而提高n型pbte基热电材料的热电优值;再一方面,n型pbte基多晶热电材料中,碘元素的掺杂可以更好地调控载流子浓度,从而调控材料的泽贝克系数、电导率和热导率之间的平衡,进而能够进一步提高n型pbte基热电材料的热电优值。

28.综上,本发明上述实施例的n型pbte基多晶热电材料至少具有以下优点:掺杂的硫

元素可以降低热电材料的晶格热导,掺杂的碘元素可以平衡电导率和泽贝克系数之间的平衡关系从而获得较高的功率因子,控制铅单质为上述含量可以达到降低晶格热导同时提高功率因子的效果。该n型pbte基多晶热电材料在400-850k的温度范围内具有很好的稳定性和优异的热电性能,例如,该热电材料的功率因子可高达29μw/(cm k2),热电优值在800k时可高达1.6,在400-800k之间的平均热电优值可高达1.2,与p型pbte基多晶热电材料的高热电优值区间相符合,从而使得该n型pbte基多晶热电材料与p型pbte热电材料组合形成的热电模块的性能更好。

29.下面对本发明上述实施例的n型pbte基多晶热电材料进行详细描述。

30.根据本发明的实施例,所述热电材料的通式可以为:pbte

0.998-xsxi0.002-y%pb,其中,0.02≤x≤0.08,1≤y≤5,由上述通式可知,该多晶热电材料中,以pbte

0.998-xsxi0.002

中pb的摩尔数为基准,单质pb的摩尔掺杂量可以为1~5mol%,即,以pbte

0.998-xsxi0.002

中pb的摩尔数为1为例,硫、碲、碘的总摩尔数为1,硫的摩尔掺杂量为0.02-0.08,具体可以为0.02、0.03、0.04、0.05、0.07、0.08等,碘的摩尔掺杂量为0.002,且碲、硫和碘的总摩尔数与热电材料中铅的总摩尔数的比值为1:(1.01~1.05),发明人发现,控制碘元素为上述掺杂量可以更好的平衡电导率和泽贝克系数之间的平衡关系,提高功率因子进而提高热电优值;而若硫元素的掺杂量过少,硫元素的作用能力减弱,材料内部的晶格畸变较少,晶格贡献的热导κ

l

较大,材料的热导率κ较大,难以有效提高热电材料的热电优值,而随着硫元素掺杂量的提高,硫元素对提高pbte基热电材料热电优值的作用是先升后降的,当硫元素的掺杂量过多时,会导致载流子的迁移率降低,材料电性能下降,电导率降低,对提高材料热电优值并没有促进作用,本发明中通过控制硫元素的掺杂量为上述范围,可以有效降低pbte基热电材料的晶格热导并提高其热电优值。

31.根据本发明的一些具体实施例,所述热电材料可以包括选自pbte

0.978s0.02i0.002-1%pb、pbte

0.968s0.03i0.002-2%pb、pbte

0.958s0.04i0.002-2%pb、pbte

0.948s0.05i0.002-3%pb、pbte

0.938s0.06i0.002-4%pb和pbte

0.918s0.08i0.002-5%pb等中的至少之一,由此,可使得n型pbte基多晶热电材料在400-850k的温度范围内的稳定性更好、功率因子更高、热电优值更高。优选地,所述热电材料可以为pbte

0.958s0.04i0.002-2%pb,其在800k时的热电优值为1.6,在400~800k之间的热电优值平均值为1.2,该热电材料与p型pbte基热电材料具有高热电优值的温度区间相符合,另外,该n型pbte基热电材料也具有较高的功率因子,其功率因子可以达到29μw/(cm k2),从而结合其低热导率可以使得n型pbte基热电材料的热电优值较高,由此,可以进一步提高n型pbte基多晶热电材料与p型pbte热电材料组合形成的热电模块的性能。

32.根据本发明的一些具体实施例,n型pbte基多晶热电材料的各种制备原料的纯度可以均不低于99.9%,优选不低于99.99%,由此可以进一步保证该多晶热电材料的纯度,进而保证其具有较好的稳定性和热电性能。

33.在本发明的另一个方面,本发明提出了一种制备n型pbte基多晶热电材料的方法,根据本发明的实施例,参照图1,该方法包括:

34.(1)将铅、碲、硫和碘化铅混合并进行熔炼处理,以便得到铸锭

35.根据本发明的实施例,所述铅、所述碲、所述硫和所述碘化铅的混合物中,碲、硫和碘的总摩尔数与铅的总摩尔数的比值可以为1:(1.01~1.05),具体可以为1/1.01、1/1.02、

1/1.03、1/1.04或1/1.05等,由此,可以使最终得到的n型pbte基多晶热电材料的热电优值较高。

36.根据本发明的一些具体实施例,铅、碲、硫和碘化铅可以按照通式pbte

0.998-xsxi0.002-y%pb的化学计量比称量并混合,其中0.02≤x≤0.08,1≤y≤5,由此可制备得到具有该通式组成的n型pbte基多晶热电材料,使制得的多晶热电材料在400-850k的温度范围内的稳定性更好、功率因子更高、热电优值更高。

37.根据本发明的实施例,可以将所述铅、所述碲、所述硫和所述碘化铅置于石英管中进行所述熔炼处理,所述石英管的内表面需设置有镀碳层,由此,可以防止熔炼处理时铅与石英管反应,从而既能保证熔炼的顺利进行,还能保证多晶热电材料的品位和性能。根据本发明的一些具体示例,可以将承载有铅、碲、硫和碘化铅混合物的石英管置于马弗炉等加热装置中进行升温和熔炼处理,石英管的内表面设置有镀碳层。可以理解的是,镀碳层的具体厚度不受特别限制,只要能避免石英管和铅发生反应即可,本领域技术人员可以根据实际情况灵活选择,在此不再过多赘述。

38.根据本发明的实施例,所述铅、所述碲、所述硫和所述碘化铅的纯度可以分别独立地不低于99.9%,优选地,所述铅、所述碲、所述硫和所述碘化铅的纯度可以分别独立地不低于99.99%,由此,可以进一步减少pbte

0.998-xsxi0.002-y%pb中杂质的引入,使得最终形成的热电材料的纯度更高,稳定性和热电性能更好。

39.根据本发明的一些具体实施例,所述熔炼处理的温度可以为900~1100℃,例如可以为1000~1100℃等,具体可以为1000℃、1010℃、1020℃、1030℃、1050℃、1070℃、1090℃、1100℃等,发明人发现,若熔炼处理的温度过高,一方面,石英管在过高温度下使用时会发生变形,影响熔炼的顺利进行,另一方面,由于石英管和镀碳层的膨胀系数不一致,还容易导致镀碳层脱落,进而会导致铅与石英管发生反应,影响制得的热电材料的品位和性能;再一方面,熔炼温度过高时还会导致热电材料中的pb、i等挥发较为严重,使得最终得到的n型pbte基多晶热电材料中各元素的实际含量与预期热电材料组成(如pbte

0.998-xsxi0.002-y%pb)相差较大,从而影响热电材料的品位,进而影响热电材料的热电性能;而若熔炼处理的温度过低,铅、碲、硫和碘化铅不能完全进行熔炼,影响铸锭的形成效果;而本发明中通过控制熔炼处理温度为上述范围,不仅更有利于熔炼过程的顺利进行,还能获得具有预期组成的热电材料,从而更有利于使最终得到的n型pbte基多晶热电材料具有较好的稳定性和热电性能。进一步地,熔炼处理的时间可以为5~10h,具体可以为5h、6h、7h、8h、9h、10h等,发明人发现,若熔炼处理的时间过短,铅、碲、硫和碘化铅混合后不能完全熔炼成液体,使得热电材料中铅、碲、硫和碘元素很难混合均匀,熔炼的效果较差,从而使得最终得到的热电材料的性能较差;而若熔炼处理的时间过长,又会影响熔炼处理的效率;本发明中通过控制熔炼处理为上述时间范围,不仅可以使热电材料中铅、碲、硫和碘元素混合地更加均匀,从而能够更好地提高热电材料的性能,还能在保证熔炼效果的前提下进一步提高熔炼效率。另外,熔炼处理的升温速率可以为1~2℃/min,具体可以为1℃/min、1.5℃/min、1.6℃/min、2℃/min等,发明人发现,若熔炼处理的升温速率过快,各个材料的挥发速度不同,也会影响最终制得的热电材料的混合均匀性,进而影响热电材料的品位和热电性能,本发明中通过控制熔炼处理的升温速率为上述范围,不仅可以进一步提高熔炼效果,还更有利于提高最终制得的n型pbte基多晶热电材料的稳定性和热电性能。

40.根据本发明的一些具体示例,熔炼处理还可以在真空环境下进行,其中真空环境的真空度可以为5

×

10-4

~9

×

10-4

pa,发明人发现,通过在上述真空度环境下进行熔炼处理,可以避免材料的氧化。

41.根据本发明的实施例,将铅、碲、硫和碘化铅混合并进行熔炼处理后,还可以进一步对熔炼处理得到的材料依次进行淬火处理和退火处理,进而得到铸锭,发明人发现,通过对熔炼处理得到的材料进行淬火,可以有效降低晶粒尺寸,避免晶粒尺寸过大,从而能够增大晶界面积,进一步降低晶格热导;通过进行退火处理,可以使材料内部各组分扩散的更为均匀,能够进一步细化晶粒并降低组织缺陷,去除残留的内应力,由此可以进一步有利于降低晶格热导,从而提高热导材料的热电优值,并改善热电材料的机械性能。

42.根据本发明的一些具体示例,所述退火处理的温度可以为550~620℃,具体可以是550℃、560℃、570℃、580℃、590℃、600℃、610℃、620℃等,优选地,退火处理的温度可以为600℃,在该温度区间内进行保温可以使得材料内部各元素扩散的更为均匀,能够细化晶粒并进一步减少孔隙、缺陷等组织缺陷的生成,更有利于降低晶格热导并提高热电优值。进一步地,退火处理的时间可以为2~3天,例如可以是48h、54h、60h、66h或72h等,发明人发现,若退火处理的时间过短,材料内部各元素没有足够的时间进行扩散,容易导致各成分分布不均匀,材料的晶粒尺寸均一性较差,且组织缺陷较多,严重影响热电材料的稳定性和热电性能;而若退火处理的时间过长,又会影响材料退火效率;本发明中通过控制退火处理为上述时间范围,可以使材料内部各成分能够有足够的时间均匀扩散,使得最终形成的热电材料的均匀性更好,晶格热导更低,进而能够提高热电材料的热电优值。优选地,退火处理的时间可以为2天。另外,所述退火处理的升温速率可以为1~2℃/min,具体可以为1℃/min、1.5℃/min、1.6℃/min、2℃/min等,发明人发现,每个设备的控温精度、控温程度很难完全保持一致,通过控制退火处理的升温速率处于上述范围内,可以使得退火处理时升温较为均衡,防止升温过快发生过冲,进而影响退火处理的效果。

43.(2)对所述铸锭进行研磨,以便得到前驱体粉末

44.根据本发明的实施例,虽然对熔炼处理得的材料进行淬火和退火处理可以显著降低材料晶粒尺寸,减少组织缺陷,使材料内部更为致密,但仍可能会存在一些晶粒过度长大的问题;通过对铸锭进行研磨和破碎,可以进一步降低晶粒尺寸,增加晶界的数量,避免晶粒尺寸过大,从而能够进一步降低材料的热导率,进而提高材料的热电优值。可以理解的是,研磨得到的前驱体粉末的粒径不受特别限制,只要使得前驱体粉末没有金属光泽即可,本领域技术人员可以根据实际情况灵活选择,在此不再过多赘述。可以理解的是,研磨的研钵也不受特别限制,例如可以是玛瑙研钵和玛瑙杵等,本领域技术人员可以根据实际情况灵活选择,在此不再过多赘述。

45.(3)对所述前驱体粉末进行烧结处理,以便得到块状的n型pbte基多晶热电材料。

46.根据本发明的实施例,经过熔炼处理得到的铸锭在冷却过程中其内部是不致密的,会存在孔隙等组织缺陷,其机械性能较差;另外,冷却后仍可能存在个别晶粒尺寸过大,本发明中通过对铸锭进行研磨和再烧结,一方面可以提高最终制得的块状n型pbte基多晶热电材料的机械性能,另一方面还可以进一步控制材料具有较低的晶粒尺寸,由此可以更有利于提高热电材料的稳定性和热电性能。

47.根据本发明的实施例,所述烧结处理可以采用放电等离子烧结法,采用该方法烧

结时烧结较快,可以更好地减少烧结过程中晶粒的长大,从而能够进一步保证较低的晶粒尺寸和较多的晶界数量,进而能够降低材料晶格贡献的热导,提高热电材料的热电优值,可以有效解决现有常用的热压烧结方法存在的时间成本高,以及烧结过程中晶粒易过度长大,使得晶格贡献的热导过度增加的问题。

48.根据本发明的一些具体示例,所述烧结处理的烧结温度可以为500~550℃,具体可以为500℃、510℃、520℃、530℃、540℃、550℃等,烧结处理的烧结时间可以为5~10min,具体可以为5min、6min、7min、8min、9min、10min等,发明人发现,若烧结处理的烧结时间过长,会导致晶粒过度长大,晶粒尺寸增加,晶界的数量减少,使得材料的晶格贡献的热导增加,进而降低热电材料的热电优值;而若烧结处理的烧结时间过短,烧结处理的不完全,又会使得块状的n型pbte基多晶热电材料的性能较差;本发明中通过控制上述烧结条件,可以减少烧结过程中晶粒的长大,从而能够有效避免晶粒尺寸增加导致晶格热导明显提升的问题,由此更有利于提高热电材料的热电优值。进一步地,烧结处理的升温速率可以为50~100℃/min,具体可以为50℃/min、55℃/min、60℃/min、70℃/min、80℃/min、90℃/min、100℃/min等,由此,可以进一步缩短烧结处理所需的总时间,从而能够进一步减少烧结过程中晶粒的长大,从而更有利于提高热电材料的热电优值。

49.根据本发明的一些具体示例,烧结处理的真空度可以为5~10pa,具体可以为5pa、6pa、7pa、8pa、9pa、10pa等,优选地,烧结处理的真空度为2~6pa,由此,可以进一步减少杂质的引入,同时可以减少材料的氧化,使得最终得到的n型pbte基多晶热电材料中pb、i、s的实际含量与预期热电材料组成(如pbte

0.998-xsxi0.002-y%pb)中pb、i、s的标准含量相差较小,从而使得n型pbte基多晶热电材料的品位和热电性能更好。

50.根据本发明的一些具体示例,烧结处理的压强可以为40~60mpa,具体可以为40mpa、45mpa、50mpa、55mpa、60mpa等,发明人发现,为使压制成块时晶粒和晶粒之间发生反应,实现扩散连接,需要施加一定的压力,若不施加压力或施加压力过小,前驱体粉末很难形成块体,需要较高的烧结温度使材料再次熔融后才能成块,本发明中通过控制烧结处理的压强处于上述范围内可以辅助烧结,能促进烧结处理中的材料在固态下的快速反应,无需过高的烧结温度,在500~550℃即可使得前驱体粉末可以在较短的时间内成为块体,形成效率高。

51.可以理解的是,烧结处理时使用的模具材质不受特别限制,只要前驱体粉末与模具不发生反应即可,例如可以是石墨模具,烧结处理时采用石墨模具时,其和前驱体粉末可以采用碳纸分隔,本领域技术人员可以根据实际情况灵活选择,在此不再过多赘述。

52.根据本发明的一个具体实施例,本发明制备n型pbte基多晶热电材料的方法可以包括:先将铅、碲、硫和碘化铅按照通式pbte

0.958s0.04i0.002-2%pb的化学计量比称量,并放置在石英管中混合,混合后得到的材料置于马弗炉中进行熔炼处理,以1℃/min的升温速度升至1050℃保温6h;熔炼处理得到的材料在冰水中进行淬火,淬火后得到的材料在马弗炉中进行退火处理,以1℃/min的升温速度升到600℃保温2天,得到铸锭;利用玛瑙研钵和玛瑙杵对铸锭进行研磨,得到前驱体粉末;对前驱体粉末进行烧结处理,利用放电等离子体烧结工艺,在烧结真空度为5pa,压力为50mpa、烧结温度为550℃的条件下烧结5min得到的n型pbte基多晶热电材料。

53.综上,本发明前面所述的制备n型pbte基多晶热电材料的方法制备过程简单,不仅

操作简单、方便,而且可重复,容易实现,易于规模化生产;另外,采用该方法制备的n型pbte基多晶热电材料在400-850k的温度范围内具有很好的稳定性和优异的热电性能,例如,该热电材料的功率因子可高达29μw/(cm k2),热电优值在800k时可高达1.6,在400-800k之间的平均热电优值可高达1.2,与p型pbte基多晶热电材料的高热电优值区间相符合,从而使得该n型pbte基多晶热电材料与p型pbte热电材料组合形成的热电模块的性能更好。需要说明的是,针对上述n型pbte基多晶热电材料所描述的特征及效果同样适用于该制备n型pbte基多晶热电材料的方法,此处不再一一赘述。

54.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。若未特别指明,实施例中所用试剂或仪器均为市售。

55.下述实施例中涉及的石英管的内表面设置有镀碳层,涉及的石墨模具和前驱体粉末之间采用碳纸分隔。

56.实施例1

57.将铅、碲、硫和碘化铅(纯度均不低于99.9%)按照通式pbte

0.958s0.04i0.002-2%pb的化学计量比配料,1050℃下真空熔炼处理后先于冰水中淬火再退火得到铸锭,其中退火的升温速率为1-2℃/min,温度为600℃,退火时间为48h;对铸锭进行研磨得到前驱体粉末;前驱体粉末放入直径为10mm的石墨模具中,利用放电等离子体烧结工艺,在550℃下烧结5min(烧结真空度为5-10pa,烧结压强为50mpa)得到n型pbte基多晶热电材料,其最大zt值为1.62。

58.对比例1

59.将铅、碲和碘化铅(纯度均不低于99.9%)按照通式pbte

0.998i0.002

的化学计量比配比,1050℃下真空熔炼处理后随炉冷却至室温,得到铸锭;对铸锭进行研磨得到前驱体粉末;前驱体粉末放入直径为10mm的石墨模具中,利用放电等离子体烧结工艺,在550℃下烧结5min得到块体热电材料,其最大zt值为1.05。

60.对比例2

61.与实施例1区别在于:将铅、碲和碘化铅(纯度均不低于99.9%)按照通式pbte

0.998i0.002-2%pb的化学计量比配料,1050℃下真空熔炼处理后先于冰水中淬火再进行退火处理,得到铸锭。

62.得到的n型pbte基多晶热电材料的最大zt值为1.5。

63.对比例3

64.与实施例1区别在于:将铅、碲、硫和碘化铅(纯度均不低于99.9%)按照通式pbte

0.958s0.04i0.002-0.5%pb的化学计量比配比,1050℃下真空熔炼处理后先于冰水中淬火再退火得到铸锭。

65.得到的n型pbte基多晶热电材料的最大zt值为1.37。

66.对比例4

67.与实施例1区别在于:将铅、碲、硫和碘化铅(纯度均不低于99.9%)按照通式pbte

0.958s0.04i0.002-8%pb的化学计量比配比,1050℃下真空熔炼处理后先于冰水中淬火再退火得到铸锭。

68.得到的n型pbte基多晶热电材料的最大zt值为1.28。

69.对比例5

70.与实施例1区别在于:将铅、碲、硫和碘化铅(纯度均不低于99.9%)按照通式pbte

0.898s0.1i0.002-2%pb的化学计量比配比,1050℃下真空熔炼处理后先于冰水中淬火再退火得到铸锭。

71.得到的n型pbte基多晶热电材料的最大zt值为1.29。

72.图2为实施例1和对比例1~5中制得的热电材料的功率因子随温度变化的曲线对比图。由图2可以看出,实施例1和对比例2中材料的功率因子大幅提高,在800k以下的温区中,材料的功率因子均大于20μw/(cm k2),具有优异的电性能。

73.图3为实施例1和对比例1~5中制得的热电材料的热导率随温度变化的曲线对比图。由图3可以看出,与对比例2相比,实施例1的热导率在整个温度区间内都得到降低,尤其是大于700k的高温区,这说明适量的硫掺杂可以明显降低材料的热导率。

74.图4为实施例1和对比例1~5中材料的热电优值随温度变化的曲线对比图。由图4可以看出,实施例1制得的热电材料的热电优值(zt)在400~850k的温度区间内的平均值和最大值均最高,最大zt值为1.62,对比例1制得的热电材料的最高热电优值为1.05,其在高温区的热电优值最低,热电性能较差,对比例2制得的热电材料的热电优值平均值和最大值均小于实施例1制得的热电材料,对比例3制得的热电材料的热电优值小于对比例2且大于对比例4和5。结合实施例1和对比例2~5可以说明,针对本发明中的n型pbte基多晶热电材料,硫元素的掺入量过少或过多,以及单质铅的掺入量过少或过多,均会对热电材料的热电优值产生不利影响,影响热电材料的热电性能。另外,结合图2~4可以看出,虽然对比例2的功率因子略高于实施例1,但其热导率也相对较高,而具有本技术实施例组成的热电材料的热电优值更高,由此进一步说明,具有本技术实施例组成的热电材料可以更好的平衡功率因子和热导率之间的关系并获得更高的热电优值;另外,实施例1不仅具有最高的热电优值,而且在整个温度区间内都保持较高的热电优值,其热电优值平均值也更高。

75.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

76.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。