1.本发明属于电池热解技术领域,具体涉及一种废旧锂电池回收热解控温的方法和应用。

背景技术:

2.目前报道最多的锂电池回收热解预处理工艺主要通过注入惰性气体,真空环境下热解或直接焚烧热解;在现有的工业生产中使用的较为广泛,但其中也存在一些较大的问题如:热解炉内容易出现温度失控、电池中的铝在温度失控时发生铝热反应安全风险大、电池中铜铝大量氧化导致电池粉中杂质含量高等。

3.相关技术公开了一种锂电池无氧热解回收分选工艺,将废旧电池经粗破碎后分选出其中的金属块和塑料壳,将分选后的电池投入真空环境下的热解炉内无氧热解,热处理后的电池料再通过常规的破碎、分选实现电池正负极粉与铜铝金属的分离。这种方法能够达到预处理废旧电池的目的,但处理效率较低,而且热解温度难以控制;真空环境下无氧热解对设备的要求太高,实际生产难以达到真空条件。

4.相关技术公开了一种锂电池热解系统,是一种火法冶炼技术,将电池料投入高温热解炉内,控制反应在不同的温度段内,利用不同金属的熔点不同实现不同温度段内回收不同的金属。这种方法理论上是一种最简单的处理废旧电池的工艺,但是火法处理对能耗消耗较大,环境污染风险相对较大,且电池中的铝金属在600℃以上时会发生铝热反应,带来较大的安全风险。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种废旧锂电池回收热解炉控温的方法,该方法在废旧锂电池回收预处理时能有效摆脱现有工艺中的窑炉控温困难、安全风险大、黑粉中杂质含量大等问题。

6.为实现上述目的,本发明采用以下技术方案:

7.一种废旧锂电池回收热解控温的方法,包括以下步骤:

8.将废旧电池原料和固体介质混合,进行无氧热解,筛分,破碎,分选,即得电池粉;所述无氧热解的温度为350~550℃。

9.优选地,所述废旧电池原料是由废旧锂电池经过放电处理,破碎,即得。

10.优选地,所述废旧电池原料是指除动力电池外的小个消费类电池,不需经过粗破步骤,盐水浸泡放掉大部分的残余电量减少安全风险,同时也能处理经过破壳处理的动力电池。

11.优选地,所述废旧电池原料和固体介质的质量比为1:(3~5)。

12.优选地,所述固体介质为石英砂、煤渣或碎石料中的一种。

13.固体介质的主要作用是1.隔离:隔离电池料与电池料,将一个大的热解系统分割成若干个小的便于温度控制。2.冷却:对于温度失控的电池,介质可以吸收余热冷却电池料

从而达到控温的目的。3.窒息:隔绝空气,做到避免电池料接触空气氧化燃烧,导致热失控。将电池料与固体介质(如石英砂)按一定比例投入窑炉中加热,利用介质的高比热容吸收传导热量给电池料,避免电池料在直接加热过程中出现起火燃烧及温度失控,对于温度失控燃烧起来的电池料来说介质能吸收过多的热量并阻隔电池料之间的热蔓延同时隔绝电池料与空气接触,从而有效控制窑炉温度。

14.优选地,所述无氧热解的时间为30

‑

90min。

15.优选地,所述无氧热解中的加热的方式为光波或微波加热中的一种。光波加热时间快速,再加入固体介质控温,提高了热解效率,短时间内将粘结剂、隔膜和电解液中的有机物热解破坏,而且还不会出现铝热反应,提高安全性,并后续可直接回收,也没有二噁英等有毒有害气体产生。

16.优选地,所述固体介质的粒度为5~8目,介质的粒度介于电池料与黑粉之间便于热解后筛分;废旧电池原料和固体介质的质量比为1:3左右,以介质能完全掩盖住电池料为宜。

17.优选地,所述筛分是使用三层筛网进行筛分,筛分后所述三层筛网中的上层为热解后的电池料,所述三层筛网中的中层为固体介质,所述三层筛网中的底层为热解过程中脱下的黑粉。

18.进一步优选地,对所述电池料进行磁选,得到铜箔和铝箔。

19.本发明还提供上述的方法在回收正极材料中的应用。

20.相对于现有技术,本发明的有益效果如下:

21.1、采用本发明的方法可解决电池回收行业中普遍出现的热解控温困难的问题;通过使用固体介质实现精准控温在350

‑

550℃,该温度下既可以避免热解过程中温度失控使电池中铜铝氧化严重造成电池黑粉中杂质含量高,同时降低了温度失控带来的安全风险。

22.2、本发明方法简单易行,效率高,设备要求低,能耗成本低廉,安全稳定,具有可观的经济价值。

附图说明

23.下面结合附图和实施例对本发明做进一步的说明,其中:

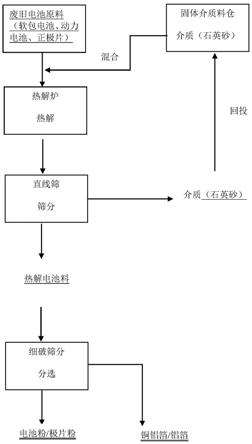

24.图1是本发明实施例1的工艺流程图。

具体实施方式

25.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

26.实施例1

27.本实施例的废旧锂电池回收热解控温的方法,包括以下具体步骤:

28.(1)将废旧锂电池进行初步破碎,得到动力电池原料,将热解炉升温至450℃;

29.(2)将所得的动力电池原料与8目的石英砂按照质量比为1:3的比例混合投入热解炉内,在450℃下进行无氧热解,持续时间60min;

30.(3)将所得的热解后的电池与石英砂的混合物通过筛网筛分得到热解后的电池料和石英砂,筛网筛出的石英砂回投至步骤(3)循环用于电池热解炉;

31.(4)将步骤(3)得到的电池料通过破碎,筛分得到电池黑粉,铜铝箔。

32.上述步骤(3)中监测得到热解炉内温度稳定在440~460℃之间温度偏差在10℃以内,物料稳定,未出现燃烧、变红等状况;出料后物料中的铜铝依然保持韧性。

33.表1实施例1的电池黑粉及铜铝箔进行检测得到检测数据

[0034][0035][0036]

从表1可得,实施例1的电池黑粉中铜铝的含量低;电池黑粉和铜铝箔分离较为彻底,铜铝箔没有被氧化,可以直接回收。

[0037]

图1是本发明实施例1的工艺流程图:从图1可得电池原料在投入热解炉前先混合固体介质(石英砂),经过热解后筛分出电池料进入破碎分选工序;而筛分出的固体介质(石英砂)循环投入使用。

[0038]

实施例2

[0039]

本实施例的废旧锂电池回收热解控温的方法,包括以下具体步骤:

[0040]

(1)将废旧锂电池正极片进行剪切,得到直径为5cm的动力电池原料,将热解炉升温至450℃;

[0041]

(2)将所得的电池原料与8目的石英砂按照1:5的比例混合投入热解炉内,进行低温无氧热解,持续时间60min;

[0042]

(3)将所得的热解后的电池与石英砂的混合物通过筛网筛分得到热解后的电池料和石英砂,筛网筛出的石英砂回投至步骤(3)循环用于电池热解炉;

[0043]

(4)将步骤(3)得到的电池料通过破碎,筛分得到电池黑粉,铝箔。

[0044]

步骤(3)中监测得到热解炉内温度稳定在440~460℃之间温度偏差在10℃以内,物料稳定,未出现燃烧、变红等状况;出料后物料形态未发生明显变化,正极片上粉末在与介质的摩擦中大部分脱落,铝箔显现金属光泽。

[0045]

表2实施例2的电池黑粉及铝箔进行检测得到检测数据

[0046] 铝(al)钴(co)镍(ni)极片粉0.85%//铝箔83.5%0.8%0.2%

[0047]

从表2可得,实施例2的电池黑粉中铝的含量低;电池黑粉和铜铝箔分离较为彻底,铝箔没有被氧化,可以直接回收。

[0048]

对比例1

[0049]

本对比例的废旧锂电池回收热解的方法,包括以下具体步骤:

[0050]

(1)将废旧锂电池正极片进行剪切,得到直径为5cm的正极片原料,将热解炉升温至450℃;

[0051]

(2)将所得的正极片原料投入热解炉中进行无氧热解,持续时间60min,热解出料

得到热解后的正极片料;

[0052]

(3)将得到的正极片通过破碎,筛分得到极片粉;经过破碎筛分发现基本全部进入筛下,筛上基本没有成型的铝箔。

[0053]

监测得到窑炉内温度达到450℃后,出现部分电池隔膜燃烧起火;起火后迅速蔓延至整个窑炉,窑炉迅速温度升至600℃,此时窑炉内铝开始燃烧,火星四处溅射,窑炉温度迅速升至1000℃以上,物料被烧成通红的熔融态,出料冷却后物料中只剩少量的金属铜,铝已经完全氧化,破碎后氧化铝变成粉末进入电池黑粉。

[0054]

表3对比例1的电池黑粉及铝箔进行检测得到检测数据

[0055] 铝(al)铜(cu)钴(co)镍(ni)电池黑粉9.3%5.6%//铜铝箔8%69%0.8%0.2

[0056]

从表3可得,对比例1的电池黑粉中铜铝的含量高;会增加后续电池黑粉的回收工序,而且铝箔被氧化,会发生安全危险,破碎后氧化铝变成粉末进入电池黑粉。

[0057]

对比例2

[0058]

本对比例的废旧锂电池回收热解的方法,包括以下具体步骤:

[0059]

(1)将废旧锂电池正极片进行剪切,得到直径为5cm的正极片原料,将热解炉升温至450℃;

[0060]

(2)将所得的正极片原料投入热解炉中进行无氧热解,持续时间60min,热解出料得到热解后的正极片料;

[0061]

(3)将得到的正极片通过破碎,筛分得到极片粉;经过破碎筛分发现基本全部进入筛下,筛上基本没有成型的铝箔。

[0062]

步骤(3)中监测得到窑炉内温度达到450℃,热解初期炉内温度基本稳定,但随着反应时间持续,温度逐渐升高无法控制降温,当温度升至600℃时窑炉内铝开始燃烧,火星四处溅射,窑炉温度迅速升至1000℃以上,物料被烧成通红的熔融态,出料冷却后物料变成一碰就碎的炉渣状态。

[0063]

表4对比例2电池黑粉及铝箔进行检测得到检测数据

[0064] 铝(al)钴(co)镍(ni)极片粉14.6%//铝箔///

[0065]

从表4可得,对比例2的电池黑粉中铝的含量高;会增加后续电池黑粉的回收工序,而且铝箔被完全氧化,会发生安全危险,破碎后氧化铝变成粉末进入电池黑粉。

[0066]

实施例3

[0067]

本实施例的废旧锂电池回收热解控温的方法,包括以下具体步骤:

[0068]

(1)将废旧锂电池进行初步破碎,得到动力电池原料,将热解炉升温至450℃;

[0069]

(2)将所得的电池原料与8目的石英砂按照1:4的比例混合投入热解炉内,进行低温无氧热解,持续时间60min;

[0070]

(3)将所得的热解后的电池与石英砂的混合物通过筛网筛分得到热解后的电池料和石英砂,筛网筛出的石英砂回投至步骤(3)循环用于电池热解炉;

[0071]

(4)将步骤(3)得到的电池料通过破碎,筛分得到电池黑粉,铜铝箔。

[0072]

实施例3中监测得到热解炉内温度稳定在440~460℃之间温度偏差在10℃以内,物料稳定,未出现燃烧、变红等状况;出料后物料形态未发生明显变化,电池粉末在与介质的摩擦中大部分脱落,铝箔显现金属光泽。

[0073]

表5实施例3的电池黑粉及铜铝箔进行检测得到检测数据

[0074] 铝(al)铜(cu)钴(co)镍(ni)电池黑粉0.8%0.8%//铜铝箔35%38%0.8%0.2%

[0075]

从表5可得,实施例3的电池黑粉中铜铝的含量低;电池黑粉和铜铝箔分离较为彻底,铜铝箔没有被氧化,可以直接回收。

[0076]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。