1.本发明涉及油田化学领域,尤其涉及一种纳米二氧化硅、纳米复合滑溜 水压裂液及制备方法与应用。

背景技术:

2.目前开发低渗、致密储层的主要技术为水平分段压裂技术,该技术压裂 段数多,滑溜水压裂液用量大,施工周期长。常规滑溜水压裂液存在粘度低、 剪切稳定性差、携砂能力差、对裂缝支撑不足等问题,且功能单一,导致压 裂后产生的裂缝难以得到有效支撑,导流能力下降,储层改造效果不理想。

[0003][0004]

因此,研发一种耐剪切、高携砂性能、多功效的滑溜水压裂液对于致密 油储层的开发具有重要意义。

技术实现要素:

[0005]

本发明的目的是为了克服常规滑溜水压裂液存在剪切稳定性差、携砂能 力不足、功能单一的问题,提供一种纳米二氧化硅、纳米复合滑溜水压裂液 及制备方法与应用。

[0006]

为实现上述目的,本发明第一方面提供一种纳米二氧化硅的制备方法, 该方法包括:

[0007]

(1)在酸的存在下,将硅酸酯、乙醇和水进行第一反应,得到中间产 物体系;

[0008]

(2)将所述中间产物体系与二羧基聚乙二醇进行第二反应,并将得到 的产物进行冷冻干燥,得到纳米二氧化硅。

[0009]

本发明第二方面提供前述第一方面所述的制备方法制得的纳米二氧化 硅,其中,所述纳米二氧化硅的平均粒径为5-20nm。

[0010]

本发明第三方面提供一种纳米复合滑溜水压裂液,基于所述纳米复合滑 溜水压裂液的总重,包括:纳米二氧化硅0.01-0.1wt%、减阻剂0.1-0.3wt%、 助排剂0.1-0.5wt%、防膨剂0.5-1wt%和水98.1-99.29wt%;其中,所述纳米 二氧化硅为本发明前述第二方面所述的纳米二氧化硅;

[0011]

优选地,所述纳米复合滑溜水压裂液包括:纳米二氧化硅0.01-0.03wt%、 减阻剂0.1-0.3wt%、助排剂0.1-0.5wt%、防膨剂0.5-1wt%和水 98.17-99.29wt%,抗温性能≥50℃;

[0012]

优选地,所述纳米复合滑溜水压裂液包括:纳米二氧化硅0.03-0.06wt%、 减阻剂0.1-0.3wt%、助排剂0.1-0.5wt%、防膨剂0.5-1wt%和水 98.14-99.27wt%,抗温性能≥70℃;

[0013]

优选地,所述纳米复合滑溜水压裂液包括:纳米二氧化硅0.06-0.1wt%、 减阻剂0.1-0.3wt%、助排剂0.1-0.5wt%、防膨剂0.5-1wt%和水98.1-99.24wt%, 抗温性能≥90℃。

[0014]

本发明第四方面提供前述第三方面所述的纳米复合滑溜水压裂液的制 备方法,包括:将水与减阻剂、助排剂、防膨剂和纳米二氧化硅充分混合, 得到纳米复合滑溜水压裂液;

[0015]

其中,所述纳米二氧化硅、减阻剂、助排剂、防膨剂和水的用量使得, 基于所述纳米复合滑溜水压裂液的总重,所述纳米复合滑溜水压裂液中,纳 米二氧化硅的含量为0.01-0.1wt%、减阻剂的含量为0.1-0.3wt%、助排剂的 含量为0.1-0.5wt%、防膨剂的含量为0.5-1wt%和水98.1-99.29wt%。

[0016]

本发明第五方面提供前述第三方面所述的纳米复合滑溜水压裂液在低 渗致密油层压裂中的应用。

[0017]

通过上述技术方案,本发明可以获得如下有益效果:

[0018]

(1)采用特定方法制得纳米二氧化硅,将其与减阻剂、助排剂、防膨 剂及水制备成特定配方的纳米复合滑溜水压裂液,可兼具压裂携砂性能和渗 吸排油性能,无需返排,实现将压裂和驱油两个作业合并为一次作业,提高 储层改造效果;

[0019]

(2)使用时对设备要求低,配制工艺简单,减阻率较高(可实现减阻 率大于70%),耐温耐剪切性能优异,可实现大排量连续配液,同时极大地 简化了现场施工程序和投入成本。

附图说明

[0020]

图1为本发明的制备例1制备的纳米二氧化硅的粒径分布图。

具体实施方式

[0021]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这 些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各 个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点 值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视 为在本文中具体公开。

[0022]

本发明第一方面提供一种纳米二氧化硅的制备方法,该方法包括:

[0023]

(1)在酸的存在下,将硅酸酯、乙醇和水进行第一反应,得到中间产 物体系;

[0024]

(2)将所述中间产物体系与二羧基聚乙二醇进行第二反应,并将得到 的产物进行冷冻干燥,得到纳米二氧化硅。

[0025]

根据本发明,在所述纳米二氧化硅的制备方法中,优选地,硅酸酯:乙 醇:水:二羧基聚乙二醇的摩尔比可以为(4-20):(40-100):(40-200): (1-5),进一步优选为4:(40-50):(40-50):(1-3),以获得粒径更 小的纳米二氧化硅,进而可为压裂液带来更好的渗吸排油效果。

[0026]

根据本发明,在步骤(1)中,所述酸用于调节反应体系的ph值,优选 地,所述酸的用量使得包含硅酸酯、乙醇和水的反应体系的ph为3-5。

[0027]

根据本发明,在步骤(1)中,所述第一反应的过程可以为:将满足上 述摩尔比的硅酸酯、乙醇和水共同混合,之后加入酸调节反应体系的ph为 3-5,并同时进行所述第一反应,得到所述中间产物体系。

[0028]

根据本发明,在步骤(1)中,优选地,所述第一反应的条件可以包括: 温度为50-90

℃,时间为6-72h。

[0029]

根据本发明,在步骤(2)中,所述第二反应的过程可以为:将满足上 述摩尔比的二羧基聚乙二醇加入步骤(1)中制得的所述中间产物体系中, 并在与所述第一反应相同的温度下继续进行第二反应,得到产物纳米二氧化 硅颗粒分散液。

[0030]

根据本发明,在步骤(2)中,优选地,所述第二反应的条件可以包括: 温度为50-90℃,时间为6-72h。

[0031]

根据本发明,在步骤(2)中,所述冷冻干燥可以采用本领域中常规的 方法和设备,例如,可以使用冷冻干燥机对所述第二反应得到的纳米二氧化 硅颗粒分散液进行冷冻干燥至所述分散液完全凝固成固态,之后抽真空使得 其中的水分升华,留下的固体产物即纳米二氧化硅产品。优选地,所述冷冻 干燥的条件可以包括:温度为-80至-50℃,冷冻时间为12-18h。

[0032]

根据本发明,优选地,所述酸可以选自甲酸和/或醋酸中的至少一种; 优选地,所述硅酸酯可以选自硅酸甲酯和/或硅酸乙酯;优选地,所述二羧基 聚乙二醇可以选自二羧基聚乙二醇200、二羧基聚乙二醇400和二羧基聚乙 二醇600中的至少一种。

[0033]

本发明第二方面提供前述第一方面所述的制备方法制得的纳米二氧化 硅,其中,所述纳米二氧化硅的平均粒径为5-20nm。

[0034]

根据本发明,所述纳米二氧化硅为粉体,其颗粒的平均粒径为5-20nm, 将该纳米二氧化硅用作滑溜水压裂液的组分,能够使所制得的纳米复合滑溜 水压裂液兼具压裂携砂性能和渗吸排油性能。

[0035]

本发明第三方面提供一种纳米复合滑溜水压裂液,基于所述纳米复合滑 溜水压裂液的总重,包括:纳米二氧化硅0.01-0.1wt%、减阻剂0.1-0.3wt%、 助排剂0.1-0.5wt%、防膨剂0.5-1wt%和水98.1-99.29wt%;其中,所述纳米 二氧化硅为本发明前述第二方面所述的纳米二氧化硅;

[0036]

优选地,所述纳米复合滑溜水压裂液包括:纳米二氧化硅0.01-0.03wt%、 减阻剂0.1-0.3wt%、助排剂0.1-0.5wt%、防膨剂0.5-1wt%和水 98.17-99.29wt%,抗温性能≥50℃;

[0037]

优选地,所述纳米复合滑溜水压裂液包括:纳米二氧化硅0.03-0.06wt%、 减阻剂0.1-0.3wt%、助排剂0.1-0.5wt%、防膨剂0.5-1wt%和水 98.14-99.27wt%,抗温性能≥70℃;

[0038]

优选地,所述纳米复合滑溜水压裂液包括:纳米二氧化硅0.06-0.1wt%、 减阻剂0.1-0.3wt%、助排剂0.1-0.5wt%、防膨剂0.5-1wt%和水98.1-99.24wt%, 抗温性能≥90℃。

[0039]

根据本发明,对所述减阻剂选择范围较宽,可以为聚丙烯酰胺类聚合物, 进一步可以为常规改性手段得到的改性聚丙烯酰胺类聚合物,可通过商购渠 道或自制获得,更进一步为商购牌号jz-2a和/或牌号jz-2d的减阻剂,可 使得所述纳米复合滑溜水压裂液具有良好的降阻性能,减阻率能够达到70% 以上。

[0040]

根据本发明,对所述助排剂选择范围较宽,可以为阴离子表面活性剂, 进一步可以为常规改性手段得到的改性阴离子表面活性剂,可通过商购渠道 或自制获得,更进一步为商购牌号zp-mes和/或牌号zp-cam的助排剂, 可使得所述纳米复合滑溜水压裂液具有良

好的返排效果,压裂作业结束后易 于返排。

[0041]

根据本发明,对所述防膨剂选择范围较宽,可以为无机防膨剂和/或有 机阳离子聚合物防膨剂,可通过商购渠道或自制获得,进一步为商购氯化钾、 氯化铵和牌号fp-1的防膨剂中的至少一种,可使得所述纳米复合滑溜水压 裂液具有良好的粘土防膨性能,防膨率可达80%以上。

[0042]

在本发明中,所述牌号jz-2a和jz-2d的减阻剂、牌号zp-mes和牌号 zp-cam的助排剂、牌号fp-1的防膨剂均为市售产品,可通过常规商购渠 道获得。例如,牌号jz-2a和jz-2d的减阻剂可购自山东安捷宇石油技术服 务有限公司,牌号zp-mes和牌号zp-cam的助排剂可购自山东安捷宇石 油技术服务有限公司,牌号fp-1防膨剂可购自山东安捷宇石油技术服务有 限公司。

[0043]

本发明提供的纳米复合滑溜水压裂液兼具压裂携砂性能和渗吸排油性 能,减阻率较高,耐温耐剪切性能优异,通过调节配方中纳米二氧化硅的含 量,可使所述纳米复合滑溜水压裂液适用于在不同温度的致密油层中进行压 裂作业,在优选的实施方式中,可适用于90℃以上储层。

[0044]

本发明第四方面提供前述第三方面所述的纳米复合滑溜水压裂液的制 备方法,包括:将水与减阻剂、助排剂、防膨剂和纳米二氧化硅充分混合, 得到纳米复合滑溜水压裂液;

[0045]

其中,所述纳米二氧化硅、减阻剂、助排剂、防膨剂和水的用量使得, 基于所述纳米复合滑溜水压裂液的总重,所述纳米复合滑溜水压裂液中,纳 米二氧化硅的含量为0.01-0.1wt%、减阻剂的含量为0.1-0.3wt%、助排剂的 含量为0.1-0.5wt%、防膨剂的含量为0.5-1wt%和水的含量为98.1-99.29wt%。

[0046]

根据本发明一种优选的实施方式,所述纳米复合滑溜水压裂液的制备具 体可以采用如下操作:按照上述配比准备各原料,在500-1000转/分的搅拌 速率下将减阻剂加入水中,搅拌1-2分钟使之充分溶解;之后加入助排剂和 防膨剂,继续搅拌1-2分钟使之充分溶解;最后加入纳米二氧化硅,继续搅 拌1-2分钟,使得体系均匀稳定,制得所述纳米复合滑溜水压裂液。

[0047]

本发明第五方面提供前述第三方面所述的纳米复合滑溜水压裂液在低 渗致密油层压裂中的应用。

[0048]

以下将通过实施例对本发明进行详细描述。以下制备例和实施例中,

[0049]

纳米二氧化硅的粒径通过纳米粒度分析仪测得,厂商为美国布鲁克海文 仪器公司,型号omni;

[0050]

jz-2a:减阻剂,购自山东安捷宇石油技术服务有限公司;

[0051]

jz-2d:减阻剂,购自山东安捷宇石油技术服务有限公司;

[0052]

zp-mes:助排剂,购自山东安捷宇石油技术服务有限公司;

[0053]

zp-cam:助排剂,购自山东安捷宇石油技术服务有限公司;

[0054]

fp-1:防膨剂,购自山东安捷宇石油技术服务有限公司。

[0055]

在没有特别说明的情况下,所用其他材料均采用普通市售产品。

[0056]

制备例1

[0057]

本制备例用以阐述本发明提供的纳米二氧化硅的制备方法

[0058]

(1)将硅酸甲酯、乙醇和水置于反应容器中充分搅拌混合,之后加入 醋酸调节反应体系的ph为3,加热并在70℃下进行第一反应6h,得到中间 产物体系;

[0059]

(2)在步骤(1)制得的中间产物体系中加入二羧基聚乙二醇400,并 在70℃下继续进行第二反应12h,得到纳米二氧化硅颗粒分散液,之后在

ꢀ‑

60℃下冷冻干燥15h,得到纳米二氧化硅粉体(记为p1);

[0060]

其中,硅酸甲酯:乙醇:水:二羧基聚乙二醇400的摩尔比为4:40:40:1。

[0061]

经测试,p1的平均粒径为6nm。

[0062]

图1为本发明制备例1制备的纳米二氧化硅p1的粒径分布图。由图1 可以看出所制得的纳米二氧化硅的粒径主要分布在2-11nm之间。

[0063]

制备例2

[0064]

本制备例用以阐述本发明提供的纳米二氧化硅的制备方法

[0065]

(1)将硅酸乙酯、乙醇和水置于反应容器中充分搅拌混合,之后加入 醋酸调节反应体系的ph为4,加热并在80℃下进行第一反应15h,得到中 间产物体系;

[0066]

(2)在步骤(1)制得的中间产物体系中加入二羧基聚乙二醇200,并 在80℃下继续进行第二反应48h,得到纳米二氧化硅颗粒分散液,之后在

ꢀ‑

60℃下冷冻干燥12h,得到纳米二氧化硅粉体(记为p2);

[0067]

其中,硅酸乙酯:乙醇:水:二羧基聚乙二醇200的摩尔比为10:50:50:2。

[0068]

经测试,p2的平均粒径为10nm。

[0069]

制备例3

[0070]

本制备例用以阐述本发明提供的纳米二氧化硅的制备方法

[0071]

(1)将硅酸甲酯、乙醇和水置于反应容器中充分搅拌混合,之后加入 醋酸调节反应体系的ph为5,加热并在60℃下进行第一反应72h,得到中 间产物体系;

[0072]

(2)在步骤(1)制得的中间产物体系中加入二羧基聚乙二醇600,并 在60℃下继续进行第二反应60h,得到纳米二氧化硅颗粒分散液,之后在

ꢀ‑

50℃下冷冻干燥12h,得到纳米二氧化硅粉体(记为p3);

[0073]

其中,硅酸甲酯:乙醇:水:二羧基聚乙二醇600的摩尔比为20:100:100:3。

[0074]

经测试,p3的平均粒径为13nm。

[0075]

制备例4

[0076]

本制备例用以阐述本发明提供的纳米二氧化硅的制备方法

[0077]

(1)将硅酸甲酯、乙醇和水置于反应容器中充分搅拌混合,之后加入 甲酸调节反应体系的ph为4,加热并在60℃下进行第一反应60h,得到中 间产物体系;

[0078]

(2)在步骤(1)制得的中间产物体系中加入二羧基聚乙二醇400,并 在60℃下继续进行第二反应60h,得到纳米二氧化硅颗粒分散液,之后在

ꢀ‑

50℃下冷冻干燥15h,得到纳米二氧化硅粉体(记为p4);

[0079]

其中,硅酸甲酯:乙醇:水:二羧基聚乙二醇400的摩尔比为20: 100:100:5。

[0080]

经测试,p4的平均粒径为17nm。

[0081]

制备例5

[0082]

本制备例用以阐述本发明提供的纳米二氧化硅的制备方法

[0083]

(1)将硅酸甲酯、乙醇和水置于反应容器中充分搅拌混合,之后加入 醋酸调节反

应体系的ph为4,加热并在70℃下进行第一反应20h,得到中 间产物体系;

[0084]

(2)在步骤(1)制得的中间产物体系中加入二羧基聚乙二醇600,并 在70℃下继续进行第二反应50h,得到纳米二氧化硅颗粒分散液,之后在

ꢀ‑

60℃下冷冻干燥15h,得到纳米二氧化硅粉体(记为p5);

[0085]

其中,硅酸甲酯:乙醇:水:二羧基聚乙二醇600的摩尔比为20: 100:200:5。

[0086]

经测试,p5的平均粒径为20nm。

[0087]

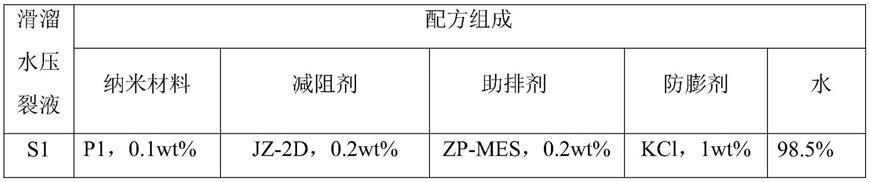

实施例1

[0088]

本实施例用以阐述本发明提供的纳米复合滑溜水压裂液的制备方法

[0089]

按照所要制备的纳米复合滑溜水压裂液的目标组成称取原料,先将水置 于容器中,并开启搅拌器,在500转/分下加入减阻剂jz-2d,搅拌1min充 分溶解后加入zp-mes和氯化钾(kcl),搅拌1min充分溶解后再加入纳米 二氧化硅p1,继续搅拌1min至体系均匀稳定,得到纳米复合滑溜水压裂液 (记为s1,具体组成见表1)。

[0090]

实施例2-7

[0091]

本实施例用以阐述本发明提供的纳米复合滑溜水压裂液的制备方法

[0092]

按照实施例1的方法,区别在于使用了不同的组分配方,得到纳米复合 滑溜水压裂液(记为s2-s7,具体组成见表1)。

[0093]

对比例1

[0094]

按照与实施例1相同的方法,不同处在于,将纳米二氧化硅p1替换为 市售纳米二氧化硅产品(牌号sc101,购自山东银丰纳米新材料有限公司)。 其他条件同实施例1。得到滑溜水压裂液(记为d1,具体组成见表1)。

[0095]

表1

[0096][0097][0098]

注:表1中百分含量均为重量百分含量

[0099]

测试例

[0100]

对实施例1-7、对比例1制得的纳米滑溜水压裂液s1-s7、d1进行减阻 率测试、耐剪切性能测试、携砂性能测试、渗析排油性能测试和热稳定性能 测试。

[0101]

1、减阻率测试

[0102]

测试过程:采用压裂液摩阻测定仪(厂商:荆州市现代石油科技发展有 限公司),在室温条件(25℃)下,选用10mm直径圆管,在排量为1.8m3/h 条件下模拟压裂液在油管内流动过程,测试清水与压裂液分别在圆管前后压 差来评价压裂液的减阻性能。

[0103]

在配液罐中加入15l清水,启动螺杆泵,调节螺杆泵排量至设定值稳定 后,记录两个压力表的差值(记为δp1);配制15l纳米滑溜水压裂液样品, 重复上述操作过程,记录两个压力表压差(记为δp2)。按照如下公式计算 减阻率(k)。

[0104][0105]

测试结果见表2。

[0106]

表2

[0107]

测试对象减阻率(%)s172.5s271.2s370.3s469.7s570.6s670.8s771.3d160.7

[0108]

从表2可以看出,本发明提供的纳米复合滑溜水压裂液具有良好的降阻 效果,可实现减阻率大于70%。d1的配方体系采用普通市售纳米二氧化硅 作为纳米材料,减阻率显著低于s1-s7。

[0109]

2、耐剪切性能测试

[0110]

采用德国哈克mars60旋转流变仪,测试纳米滑溜水压裂液样品在80℃ 下以170s-1

剪切1h后的黏度,测试结果见表3。

[0111]

表3

[0112]

测试对象滑溜水压裂液黏度(mpa

·

s)s13.2s22.8s32.5s42.1s52.7s62.2s72.6

d11.6

[0113]

从表3可以看出,在80℃下以170s-1

的剪切速率进行1h剪切后,s1-s7 的压裂液黏度均高于2mpa

·

s,而同条件下d1的黏度仅为1.6mpa

·

s,本发明 提供的纳米复合滑溜水压裂液的耐剪切性良好。

[0114]

3、携砂性能测试

[0115]

使用水基压裂液携砂动态模拟系统(厂商:江苏华安科研仪器有限公司) 来评价纳米复合滑溜水压裂液的携砂性能,测试过程如下:

[0116]

(1)在配液罐中配制待测的压裂液,之后将压裂液加入到混砂罐中;

[0117]

(2)称取支撑剂20kg(质量记为m1)倒入加砂装置中,并根据砂比(10%) 调好加砂泵频率;

[0118]

(3)启动螺杆泵向可视板中注入上述配好的待测压裂液,作为前置液, 待液体充满可视板后,停止螺杆泵同时开启加砂装置,待支撑剂在混砂罐下 部混合均匀后,打开螺杆泵(排量为4m3/h),开始携砂实验;要求加砂装 置加完支撑剂后,配液罐里还有一定量的上层清液,作为顶替液继续排完;

[0119]

(4)携砂实验完成后,首先用足量清水大排量泵送1-2次,目的是冲 走泵内管路内残余的支撑剂以及稀释可视板内的实验液体,然后打开可视化 平板模型两侧排液口,排掉可视化平板模型中的液体,卸下井筒以及两端的 隔板,收集可视化平板模型内残留的支撑剂,并对收集到的支撑剂进行烘干 并称重(质量记为m2,kg);

[0120]

(5)按照如下公式计算支撑剂的携砂量,在m1相同的情况下,携砂量 越大,表明压裂液携砂能力越强。结果见表4。

[0121]

支撑剂的携砂量=m

1-m2[0122]

表4

[0123][0124][0125]

从表4可以看出,相较于采用普通市售纳米二氧化硅作为纳米材料的压 裂液d1,本发明提供的纳米复合滑溜水压裂液s1-s7具有更好的携砂能力。

[0126]

4、渗析排油性能测试

[0127]

采用自发渗吸方法评价纳米复合滑溜水压裂液的渗吸排油能力,测试步 骤如下:

[0128]

(1)取天然致密岩心称干重量(记为m0),岩心基本参数(岩心直径 25mm,岩心长度33mm,气测渗透率为1md);(2)抽真空饱和地层模拟 水;(3)天然岩心称湿重量(记为m1);(4)测定天然岩心的渗透率; (5)天然岩心加压饱和目标脱水脱气原油(即模拟油);(6)将

饱和好原 油的岩心放入定制的渗吸瓶中;(7)加入纳米复合滑溜水压裂液样品;(8) 在70℃条件下老化30d(天)后读取排出油的体积v,按照如下公式计算采 收率,结果如表5所示。

[0129][0130]

其中,e

─

采收率,%;v

─

渗吸瓶上部采出油体系,ml;ρ

─

模拟油 的密度,g/cm3;m1─

岩心湿重,g;m0─

岩心干重,g。

[0131]

表5

[0132][0133][0134]

从表5可以看出,除了压裂携砂性能以外,本发明提供的纳米复合滑溜 水压裂液还具有一定的渗吸排油性能,相较于采用普通市售纳米二氧化硅作 为纳米材料的压裂液d1具有更高的采收率。

[0135]

5、热稳定性能测试

[0136]

将纳米复合滑溜水压裂液样品s1、s6、s7和d1分别放置在50℃、70℃、 90℃烘箱中自然老化,30d后取出,并观察外观变化情况,结果见表6。

[0137]

表6

[0138]

测试对象50℃老化30d70℃老化30d90℃老化30ds1澄清澄清澄清s6澄清出现微量沉淀物出现沉淀物s7澄清澄清出现微量沉淀物d1出现少量沉淀物出现沉淀物出现沉淀物

[0139]

从表6可以看出,本发明提供的纳米复合滑溜水压裂液具有优异的热稳 定性,具体地,s1在90℃老化30d依然保持澄清,可适用于90℃以上储层; s7在70℃老化30d依然保持澄清,可适用于70℃以上储层,s6可适用于 50℃储层。而d1在50℃条件下已出现沉淀物,热稳定性较差。

[0140]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在 本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包 括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样 应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。