1.本发明涉及二氧化硅用于改善底涂层(ground coat)的阴极防腐蚀效果的用途。

背景技术:

2.为了保护金属表面/基材如铁和钢不受腐蚀,这些表面/基材通过使用本领域公知的功能性涂层进行处理。这种功能性涂层,也称为底漆涂层或简称为底漆,其直接施涂到金属基材上,以便在涂料体系中呈现作为底涂层的特定功能,特别是用于促进粘合和用于防腐蚀目的。所述涂层通常含有金属颗粒,特别是锌和/或铝颗粒,以作为所谓的牺牲金属。通常将另外的涂层施涂到底涂层上,以甚至更有效地保护金属表面/基材免受腐蚀。

3.该功能性涂层不仅可以用作底涂层或底漆涂层,而且可以用作高强度金属螺钉、螺母、弹簧、金属板和/或其它结构部件上的唯一防腐蚀涂层。这种防腐蚀涂层也称为锌片涂层。

4.金属颗粒或特定金属的颜料应理解为同义词。

5.术语底涂层、功能性涂层、底漆和底漆涂层应理解为同义词。

6.底涂层/功能性涂层的防腐蚀效果可归因于金属颜料的阴极保护效果。已经证明含锌底涂层特别有利于保护汽车行业、桥梁建筑和船舶建造中的机器和钢结构。由于锌颗粒本身与基材之间的电接触,后者被阴极保护。基材起阴极的作用,而锌颗粒被阳极氧化并溶解。吸收的水促进锌离子通过底涂层的去除。与氧气或二氧化碳的反应最终会导致不溶性锌盐的形成,其会在涂层中捕集小的缺陷。

7.环氧树脂由于其良好的阻隔效果、良好的基材粘合性和良好的机械性能而通常用作底涂层的粘结剂。

8.为了对抗金属颗粒的沉降和改善底涂层的储存稳定性,通常加入少量触变添加剂。已知的触变添加剂包括有机改性的粘土和热解二氧化硅。

9.从现有技术中已知克服锌底漆有效性限制的公开资助的项目。已经测试了各种方法:

[0010]-改变锌颜料的粒度分布和颗粒形状,

[0011]-使用锌合金颜料,或

[0012]-添加无锌腐蚀抑制颜料,或

[0013]-添加石墨烯。

[0014]

所有这些方法都是时间密集和成本密集型的。

[0015]

因此,希望确定改善底涂层阴极防腐蚀效果的物质。

[0016]

由于金属的防腐蚀活性基本上基于其与基材的电接触,因此通过改进涂层的电导率可寻求到良好的防腐蚀效果。腐蚀过程最终需要电荷载流子,特别是离子和电子的迁移/交换。电子在金属中是可移动的,离子在离子传导相中是可移动的。同时腐蚀金属必须位于电解质中,例如以水作为离子传导液体。

技术实现要素:

[0017]

已经令人惊讶地发现,二氧化硅的使用适于改善底涂层的阴极防腐蚀效果,优选改善锌底漆的阴极防腐蚀效果,所述底涂层基于环氧官能聚合物和至少一种金属颗粒。

[0018]

底涂层和功能性涂层在此同义使用。

[0019]

据认为是提高的离子电导率(ionic conductivity)改善了含金属颗粒的功能性涂层的阴极防腐蚀效果。

[0020]

进一步认为,提高的离子电导率可归因于涂料提高的吸水性。由于存在金属颗粒,优选锌粉,根据本发明的底涂层的直接阻抗测量在任何与结果相关的方式中都是不可能的。

[0021]

为此,在没有金属颗粒,优选在没有锌粉的情况下进行基于环氧官能聚合物作为粘结剂的固化的涂层的吸水性/电导率的间接测量。

[0022]

已经发现,没有金属颗粒的固化的涂层的吸水性提高,电导率也提高。这里参考实施例。

[0023]

因此可以得出结论,本发明的底涂层同样具有提高的吸水性,相应地也具有改善的离子电导率,从而导致改善的阴极防腐蚀效果。

[0024]

优选地,所述二氧化硅为热解二氧化硅。

[0025]

优选地,这些热解二氧化硅选自亲水性、疏水性和/或半疏水性热解二氧化硅。

[0026]

在本发明的上下文中,术语“亲水性”是指可以被纯水完全润湿的颗粒。疏水颗粒不能被纯水润湿;因此它们具有防水性能。这种疏水性通常可以通过向二氧化硅表面施加适当的非极性基团来实现。二氧化硅的疏水性程度可通过包括其corning glass甲醇润湿性在内的参数来确定,例如,参见在wo2011/076518a1第5-6页中更具体描述的。在纯水中,完全疏水化的二氧化硅从水相中分离出来并浮在其表面而不被润湿。相反,在纯甲醇中,疏水性二氧化硅可以通过摇动/剧烈搅拌而被润湿,并因此均匀地分布在溶剂体积中。甲醇润湿性的测定确定了甲醇-水测试混合物中的甲醇的最大含量,在该最大含量下仍然没有二氧化硅的润湿,即,在与测试混合物接触之后,理想地100%的所用二氧化硅仍保持未润湿和分离。甲醇-水混合物中甲醇的体积%含量被称为甲醇润湿性。这种甲醇润湿性越高,二氧化硅越疏水。甲醇润湿性越低,疏水性越低。

[0027]

优选地,根据本发明的亲水性二氧化硅具有在甲醇-水混合物中0体积%甲醇的甲醇润湿性。因此,所述二氧化硅被纯水完全润湿。

[0028]

优选地,根据本发明的疏水性二氧化硅具有在甲醇-水混合物中>0体积%甲醇的甲醇润湿性,优选具有在甲醇-水混合物中5-90体积%甲醇,特别优选具有在甲醇-水混合物中20-75体积%甲醇的甲醇润湿性。

[0029]

硅石和二氧化硅应被理解为同义词。

[0030]

此外,令人惊奇的是,基于含亲水性二氧化硅的环氧官能聚合物的涂层和基于含疏水性二氧化硅的环氧官能聚合物的涂层与不含二氧化硅的涂层相比,均表现出提高的吸水性和提高的电导率。

[0031]

优选地,二氧化硅以粉末形式使用。自然地,分散形式的二氧化硅通常也是合适的。

[0032]

结构改性的型,例如可从evonik获得的r 9200在10多

年前被引入,以改善涂料和粘合剂/密封剂工业的产品的耐擦伤性和机械强度。

[0033]

可以设想到所有结构改性的二氧化硅类型通常都适用于本发明的用途。

[0034]

优选地,所述二氧化硅颗粒具有用硅烷进行的表面改性,所述硅烷选自二甲基二氯硅烷、三甲基一氯硅烷、甲基三氯硅烷、丙基三氯硅烷、三甲氧基丙基硅烷、三乙氧基丙基硅烷、三甲氧基-异丁基硅烷、三乙氧基-异丁基硅烷、三甲氧基辛基硅烷、三乙氧基辛基硅烷、三甲氧基十六烷基硅烷、辛基三乙氧基硅烷和三乙氧基十六烷基硅烷,选自1,1,1-三甲基-n-(三甲基甲硅烷基)硅烷胺(silanamine)和n-甲基-氮杂-2,2,4-三甲基硅代环戊烷的硅氮烷,或选自八甲基环四硅氧烷、十甲基环五硅氧烷、十二甲基环六硅氧烷、聚二甲基硅氧烷、甲氧基封端和羟基封端的聚二甲基硅氧烷或其组合的硅氧烷。这种表面改性的二氧化硅颗粒可例如以名称(evonik)、(cabot)或hdk(wacker)获得。

[0035]

优选地,所述二氧化硅颗粒具有2-100nm,优选5-50nm的初级粒子数均粒径。数均粒径可以通过电子显微镜确定。

[0036]

二氧化硅颗粒具有20-1000m2/g,优选50-500m2/g的bet表面积时是优选的。根据din 9277:2014,按照brunauer-emmett-teller方法通过氮吸附测定所述比表面积,其也简称为bet表面积。

[0037]

根据本发明使用的二氧化硅可以具有至多400g/l,优选10至100g/l,特别优选20至80g/l,非常特别优选30至70g/l的夯实密度。各种粉状或粗粒颗粒材料的夯实密度可根据din iso 787-11:1995的“general methods of testing for pigments and extenders-part 11:determination of tamped volume and apparent density after tamping(颜料和填充剂的一般试验方法-第11部分:夯实容积和夯实后表观密度的测定)”。这涉及在搅拌和压实之后测量散状物料的堆密度。

[0038]

基于功能性涂层的总量,二氧化硅的用量优选为0.01-15重量%,优选0.05-5重量%,特别优选0.1-3重量%。

[0039]

优选的金属颗粒选自锌、镁、铝、铬、硅或锰、它们的合金或它们的混合物。

[0040]

优选功能性涂层为底涂层,优选锌底漆。

[0041]

所述锌底漆优选含有锌粉或锌片。

[0042]

优选地,所述锌底漆和所述底涂层包含基于选自以下的环氧树脂的粘结剂体系:双酚a二缩水甘油醚及其低聚物、部分或完全氢化的双酚a二缩水甘油醚及其低聚物、溴化的双酚a二缩水甘油醚及其低聚物、双酚f二缩水甘油醚及其低聚物、部分或完全氢化的双酚f二缩水甘油醚及其低聚物、双酚s二缩水甘油醚及其低聚物、基于酚醛清漆的环氧树脂例如酚醛环氧树脂(epn)或环氧甲酚酚醛树脂(ecn)、基于氢化酚醛清漆的环氧树脂、任何上述环氧树脂与有机硅树脂的缩合物,或它们的混合物。此类环氧树脂可例如以名称epikote和eponex(hexion)、araldite(huntsman)、silikopon(evonik)或d.e.r.(dow chemical)获得。

[0043]

优选地,所述锌底漆包含双酚a二缩水甘油醚或其低聚物。

[0044]

所述底涂层或所述锌底漆可另外包含固化剂。合适的固化剂原则上包括能够固化环氧官能聚合物的所有固化剂。

[0045]

优选地,所述固化剂选自酸酐,选自(聚)硫醇,氨基硅烷,(聚)异氰酸酯,脂肪族、脂环族和芳香族胺,脂肪族、脂环族或芳香族胺的曼尼希碱衍生物,酚醛胺

(phenalkamines),聚酰胺或基于脂肪族、脂环族或芳香族胺和聚(氧化烯)二胺或三胺的酰胺基胺。此类固化剂可例如以名称ancamine和ancamide(evonik)、aradur和jeffamine(huntsman)、epikure(hexion)或d.e.h.(dow chemical)获得。

[0046]

所述功能性涂层或所述锌底漆还可以包含选自活性稀释剂如单缩水甘油醚、有机溶剂如二甲苯,催化剂或促进剂如三元胺、消泡剂、流动助剂和填料如滑石或石英粉的另外的添加剂。

[0047]

以下实施例仅用于向本领域技术人员说明本发明,而不构成对所要求保护的用途的任何限制。

附图说明

[0048]

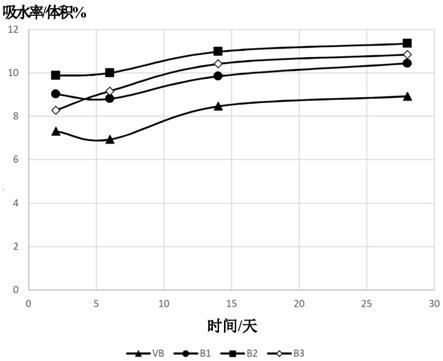

图1所示为在时间t时在涂敷金属片材b1-b3和vb的涂层中的水吸收的体积分数。

[0049]

图2所示为涂敷金属片材b1-b3和vb在时间t时的电导率。

具体实施方式

[0050]

方法

[0051]

阻抗测量

[0052]

阻抗测量基于din en iso 16773-1至-4的“electrochemical impedance spectroscopy(eis)of coated and uncoated specimens(涂覆和未涂覆试样的电化学阻抗谱(eis))”,使用im 6电化学测量系统与amz 60测量单元和购自zahner-electroktrik的thales xt版本5.3.0软件组合进行。该测量单元包含plexiglas圆柱体其填充有3重量%的氯化钠溶液。使用具有不锈钢棒作为对电极和购自basi的mf-2052re-5b ag/agcl/3m nacl参比电极的3-电极构造。在1hz-100khz的频率范围内,即在半小时之后和在2、6、14和28天之后,以10mv的振幅测量阻抗谱。在测量期间,测量单元位于连接到电化学测量系统的接地连接的法拉第笼中。在测量之间,将金属片材同样储存在3重量%的nacl溶液中。实验室温度为20℃,大气湿度为30%。

[0053]

如progress in organic coatings 2018,第124卷,第249-255页中所述,使用在10khz的频率f下测量的阻抗|z|和相角计算涂层的电容c。使用以下等式:

[0054][0055]

如同样在progress in organic coatings 2018,第124卷,第249-255页中描述的,使用修改的brasher-kingsbury方程,计算时间t时涂层中的水的体积分数φ

v,water

:

[0056]

φ

v,water

=(logεw)-1

(1-φ

v,sil

)log(c(t)d(0)/c(0)d(t))

[0057]

其中φ

v,sil

是涂层中二氧化硅的体积分数,εw是水的相对介电常数,d(t)是膜厚度。由于水的吸附,膜厚度不是恒定的,而是随时间t而增加。在每次阻抗测量之前在相同位置使用fischer byk-test mpor膜厚度计立即测量膜厚度。膜厚度取6次测量的平均值。

[0058]

本计算假定二氧化硅的体积分数为1.0%,相对介电常数为80.1(来源:crc handbook of chemistry and physics,第58版,编辑robert c.weast,crc出版社,e-61页)。c(0)是时间t=0时的电容。为了计算c(0),在半小时之后取10khz下的阻抗。

[0059]

涂层的离子电导率同样可以通过阻抗谱法测定。如din en iso 16773-4中所述,

测量的阻抗谱可以与randles等效电路适配。这给出了相应涂层的欧姆电阻r

p

。该程序借助于thales xt版本5.3.0软件进行。欧姆电阻乘以测得的表面积a的大小并除以特定时间的膜厚度d,以使其独立于这两者。涂层材料的电导率κ是其倒数,如下:

[0060][0061]

测得的表面积a是plexiglas圆柱体的内表面积,为8.93cm2。

[0062]

盐喷雾试验

[0063]

基于astm b117,使用购自q-lab的q-fog盐喷雾室进行盐喷雾试验。根据din en iso 4628-2(起泡)、-3(锈蚀)和-4(开裂)进行金属片材的评估。

[0064]

材料和设备

[0065]

·

resin 828,hexion(双酚a二缩水甘油醚低聚物)

[0066]

·

200,evonik industries

[0067]

·

r972,evonik industries

[0068]

·

r974,evonik industries

[0069]

·

450bd,huntsman(聚酰胺胺固化剂)

[0070]

·

super extra锌粉,everzinc

[0071]

·

乙酸正丁酯,reininghaus chemie

[0072]

·

bioxtra氯化钠,≥99.5%,sigma aldrich

[0073]

·

im6电化学测量系统,zahner-elektrik

[0074]

·

amz-60测量单元,zahner-elektrik

[0075]

·

mf-2052re-5b参比电极,basi

[0076]

·

铝片,3”x 6”,q-lab

[0077]

·

q-fog盐喷雾室,q-lab

[0078]

·

byko-test mpor膜厚度计,fischer

[0079]

实施例

[0080]

1.基于作为粘结剂的环氧官能聚合物的固化涂层的制备

[0081]

根据表1中的信息(报告的量以重量份计),首先将环氧树脂828装入180ml的pe烧杯中。随后在2000rpm的搅拌下使用vma getzmann分散机添加乙酸正丁酯,并且将混合物在2000rpm下均化另外3分钟。随后加入aerosil并将混合物同样在2000rpm下均化3分钟。最后,在2000rpm的搅拌下加入450bd,并将混合物在2000rpm下均化3分钟。

[0082]

在制备之后立即将半本发明(semi-inventive)的涂层组合物b1-b3和不含二氧化硅vb的比较例各自使用100μm线绕膜涂覆器涂覆到来自q-labs的三个钢板上。随后将总共12片金属片材在室温下固化7天。膜厚度约为70μm。

[0083]

表1:基于环氧官能聚合物的固化涂层的组成。

[0084][0085]

2.吸水率的测定

[0086]

如上所述测量涂敷金属片材b1-b3和vb的阻抗谱。根据上述公式,计算在所述时间t时固化涂层中的水的体积分数φ

v,water

。

[0087]

结果显示在图1中。这些值是总共三次测量的3个不同金属片材的平均值。结果证明,二氧化硅的添加导致吸水率的增加。比较例仅具有相对较小的水比例。

[0088]

3.电导率的确定

[0089]

根据上述公式,用涂敷金属片材b1-b3和vb的阻抗谱计算其电导率。结果显示在图2中。这些数字是总共三次测量的3个金属片材的平均值。加入二氧化硅使得可以确定与不含二氧化硅的涂层(vb)相比,半本发明的涂层表现出提高的离子电导率。

[0090]

4.根据本发明的锌底漆的制备

[0091]

根据表2(报告的量以重量份计),制备根据本发明的锌底漆zp1-zp3,条件是将锌粉与aerosil一起加入到乙酸丁酯稀释的828中,并将混合物在2000rpm下均化3分钟。最后,在2000rpm的搅拌下加入450bd,并将混合物在2000rpm下均化3分钟。

[0092]

表2:锌底漆的组成。所有报告的量均以重量份计。

[0093][0094]

锌底漆zp1-zp3和不含二氧化硅的比较例vzp在制备之后立即各自使用100μm线绕膜涂覆器涂覆到来自q-labs的两个钢板上。随后将总共8片金属片材在室温下固化7天。

[0095]

5.盐喷雾试验

[0096]

在每种情况下,考察表2的具有施涂锌底漆vzp、zp1-zp3的两个金属片材。将这些试样在盐喷雾室中老化1500小时。结果为两个金属片材的平均值。根据din en iso 4628评

价起泡程度和尺寸,锈蚀程度和开裂程度,并记录在表3中。

[0097]

显然,添加二氧化硅导致的水含量的增加以及电导率的增加与减少的起泡、锈蚀和开裂有关。结果表明,通过二氧化硅的使用提高了锌底漆的阴极防腐蚀效果。

[0098]

表3:盐喷雾试验评价

[0099]

底漆vzpzp1zp2zp3起泡程度5(s5)3(s2)3(s2)3(s2)锈蚀程度3111开裂程度1000

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。