1.本发明涉及涂料组合物及涂装金属板。

背景技术:

2.涂装金属板通常通过在镀覆钢板等金属板的表面涂布涂料来制造。作为涂料,从降低环境负荷的观点等出发,有时使用水系涂料来代替溶剂系涂料。

3.作为这样的水系涂料,提出了包含环氧树脂分散液、丙烯酸树脂乳浊液,且包含磷钼酸钙等防锈颜料的涂料组合物(例如参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2014

‑

196426号公报。

技术实现要素:

7.发明要解决的问题

8.然而,具有由专利文献1的涂料组合物得到的涂膜的涂装金属板存在如下问题:如果在高温高湿条件下保存一定时间,则容易出现环境中的水分浸入到涂膜的内部,产生涂膜的膨胀的情况(参照后述的图1a)。另外,还期望涂料组合物在保存中的粘度上升少、具有良好的保存稳定性。

9.本发明是鉴于上述情况而完成的,目的在于提供具有良好的保存稳定性,并且能够抑制高温高湿条件下的涂膜的膨胀的涂料组合物及涂装金属板。

10.解决问题的方案

11.本发明涉及以下的涂料组合物及涂装金属板。

12.本发明的涂料组合物包含非离子性的水分散性树脂(a)、磷酸改性环氧树脂(b)、三聚氰胺化合物(c)、硅烷偶联剂(d)、经2价的金属离子交换的二氧化硅颗粒(e)和水,相对于所述非离子性的水分散性树脂(a)、所述磷酸改性环氧树脂(b)和所述三聚氰胺化合物(c)的合计100质量份,所述非离子性的水分散性树脂(a)的含量为60~94.5质量份,所述磷酸改性环氧树脂(b)的含量为5~39.5质量份,所述三聚氰胺化合物(c)的含量为0.5~10质量份,所述硅烷偶联剂(d)的含量为0.3~5质量份。

13.本发明的涂装金属板具有金属板和配置于所述金属板上的底涂层,所述底涂层由本发明的涂料组合物的固化物构成。

14.发明效果

15.根据本发明,能够提供具有良好的保存稳定性,并且能够抑制高温高湿条件下的涂膜的膨胀的涂料组合物及涂装金属板。

附图说明

16.图1a~图1c是表示在高温高湿条件下保存后的涂膜的表面的照片。

具体实施方式

17.以规定比率包含非离子性的水分散性树脂(a)、磷酸改性环氧树脂(b)、三聚氰胺化合物(c)、硅烷偶联剂(d)、经2价的金属离子交换的二氧化硅颗粒(e)和水的本发明的涂料组合物(水系涂料组合物)的固化物可具有高耐湿性。其理由尚不明确,但推测如下。

18.图1a~图1c是表示在高温高湿条件下保存后的涂膜的表面的照片。其中,图1a为比较用的涂膜1(仅包含(a)成分的涂膜)的观察结果,图1b为比较用的涂膜2(在(a)成分中添加了(b)、(c)和(d)成分的涂膜)的观察结果,图1c为本发明的涂膜(在(a)、(b)、(c)和(d)成分中添加了(e)成分的涂膜)的观察结果。

19.首先,本发明的发明人发现,通过在(a)成分中添加(b)、(c)和(d)成分(交联成分),能够改善涂膜的耐湿性(参照图1b)。此外,本发明的发明人研究了是否能够通过在(b)、(c)和(d)成分的基础上进一步添加防锈成分而进一步改善涂膜的耐湿性。结果发现,通过添加“经2价的金属离子交换的二氧化硅颗粒(e)”来作为防锈成分,能够显著提高所得到的涂膜的耐湿性(参照图1c)。

20.并且,根据这些研究可知,越是活性适度地高且(向水中的)金属离子的溶出量多的金属离子交换二氧化硅,对于涂膜的耐湿性的改善效果就越高。另外,可知越是耐湿性高的涂膜,就越容易发生包含(b)、(c)和(d)成分的组合物随时间推移而粘度上升的情况,即,越容易发生(b)成分与(c)成分的交联反应等。

21.即,可以认为,在本发明的涂料组合物中,金属离子容易从“经2价的金属离子交换的二氧化硅颗粒(e)”适度溶出;并且该金属离子的活性适度地高,因此溶出的金属离子促进磷酸改性环氧树脂(b)与三聚氰胺化合物(c)的交联反应、硅烷偶联剂(d)与二氧化硅颗粒(e)的表面的官能团的交联反应或硅烷偶联剂(d)与三聚氰胺化合物(c)的交联反应(溶出的金属离子作为催化剂发挥作用)。可以认为,由于以上原因,交联反应容易高度地推行,可得到具有高交联密度的固化物,因此能够得到高耐湿性。

22.另一方面,容易发生交联反应的涂料组合物的保存稳定性容易变低。对此,通过调整(a)、(b)、(c)和(d)成分的量比,且优选地,进一步选择(e)成分的种类,能够在不给固化物的耐湿性带来不良影响的情况下提高保存稳定性。

23.即,本发明的涂料组合物包含非离子性的水分散性树脂(a)、磷酸改性环氧树脂(b)、三聚氰胺化合物(c)、硅烷偶联剂(d)、经2价的金属离子交换的二氧化硅颗粒(e)和水,且该涂料组合物中,相对于(a)、(b)和(c)的合计100质量份的(a)、(b)、(c)成分的各自的含量被调整成在规定的范围内。以下,对本发明的涂料组合物进行具体说明。

24.1.涂料组合物

25.本发明的涂料组合物包含非离子性的水分散性树脂(a)、磷酸改性环氧树脂(b)、三聚氰胺化合物(c)、硅烷偶联剂(d)、经2价的金属离子交换的二氧化硅颗粒(e)和水。

[0026]1‑

1.非离子性的水分散性树脂(a)

[0027]

非离子性的水分散性树脂(a)为具有非离子性的亲水性基团,且不具有离子性官能团的水分散性树脂。非离子性的亲水性基团可以为羟基、酰胺基、聚氧化烯基(例如聚氧乙烯基)等。其中,从提高涂料组合物的保存稳定性的观点出发,非离子性的亲水性基团优选为聚氧乙烯基。

[0028]

非离子性的水分散性树脂(a)的例子包括非离子性的氨基甲酸酯树脂、非离子性

的丙烯酸树脂、非离子性的环氧树脂、非离子性的聚酯树脂。这些树脂可以是在非离子性界面活性剂(或具有聚氧化烯基等非离子性的亲水性基团和反应性基团的分散剂)的存在下,将单体聚合或将树脂搅拌而得到的树脂,也可以是将包含具有非离子性的亲水性基团的单体的单体成分聚合而得到的树脂。

[0029]

非离子性的氨基甲酸酯树脂例如可以为使多异氰酸酯成分与包含具有非离子性的亲水性基团(例如羟基)的多元醇的多元醇成分反应而得到的聚合物。

[0030]

多异氰酸酯成分的例子包括:环己烷二异氰酸酯、二环己基甲烷二异氰酸酯、异佛尔酮二异氰酸酯等具有脂环式结构的多异氰酸酯;4,4

’‑

二苯基甲烷二异氰酸酯、2,4

’‑

二苯基甲烷二异氰酸酯、亚苯基二异氰酸酯、甲苯二异氰酸酯等芳香族多异氰酸酯;六亚甲基二异氰酸酯、赖氨酸二异氰酸酯等脂肪族多异氰酸酯。

[0031]

具有非离子性的亲水性基团的多元醇的例子包括3元以上的多元醇(非离子性的亲水性基团为羟基时)、聚氧乙二醇、具有聚氧乙烯基和至少2个羟基的化合物(非离子性的亲水性基团为聚氧乙烯基时)。

[0032]

多元醇成分可以进一步包含上述以外的其他多元醇。其他多元醇的例子包括乙二醇、丙二醇、1,4

‑

丁二醇、1,6

‑

己二醇、三羟甲基丙烷、甘油等脂肪族多元醇类;聚乙二醇、聚丙二醇等聚醚多元醇类;由己二酸、癸二酸、邻苯二甲酸、间苯二甲酸等二羧酸和二醇得到的聚酯多元醇类。

[0033]

非离子性的丙烯酸树脂例如可以为(甲基)丙烯酸酯与具有非离子性的亲水性基团的聚合性不饱和单体的共聚物。具有非离子性的亲水性基团的聚合性不饱和单体的例子包括含羟基的(甲基)丙烯酸酯、(甲基)丙烯酰胺、具有聚氧化烯基的聚合性不饱和单体等。

[0034]

非离子性的聚酯树脂例如可以为包含具有非离子性的亲水性基团的多元醇的多元醇成分与多元羧酸的缩聚物。可以使用与前述相同的多元醇作为具有非离子性的亲水性基团的多元醇。多元羧酸的例子包括己二酸、癸二酸、丁烷三羧酸等脂肪族多元羧酸、对苯二甲酸、偏苯三甲酸等芳香族羧酸。

[0035]

非离子性的环氧树脂例如包括:在具有可以与环氧基反应的官能团(氨基、环氧基)和聚氧化烯基的聚氧化烯化合物的存在下,对环氧树脂进行搅拌而得到的树脂;使具有2个以上环氧基的化合物与聚乙二醇或其单酯反应而得到的树脂等。

[0036]

其中,从提高保存稳定性的观点考虑,优选非离子性的丙烯酸树脂、非离子性的氨基甲酸酯树脂。另外,从容易提高所得到的涂膜的耐湿性的观点考虑,优选非离子性的环氧树脂、非离子性的氨基甲酸酯树脂。即,从保存稳定性良好且容易提高涂膜的耐湿性,而且涂膜的密合性等也优异的观点考虑,特别优选非离子性的氨基甲酸酯树脂。

[0037]

非离子性的水分散性树脂(a)的重均分子量没有特别限定,例如优选为50000~1000000。如果非离子性水分散性树脂(a)的重均分子量为50000以上,则容易对所得到的涂膜赋予充分的强度或挠性,如果为1000000以下,则容易抑制涂料组合物的粘度上升,不易给涂覆性带来不良影响。

[0038]

重均分子量可以依据jis k 0124

‑

2011,根据利用凝胶渗透色谱法测定的色谱图,以标准聚苯乙烯的分子量为基准而算出。

[0039]

优选地,相对于(a)、(b)和(c)成分的合计100质量份,非离子性的水分散性树脂(a)的含量为60~94.5质量份。如果非离子性的水分散性树脂(a)的含量为60质量份以上,

则非离子性的水分散性树脂(a)与例如磷酸改性环氧树脂(b)相比,更不易因从经2价的金属离子交换的二氧化硅颗粒(e)溶出的金属离子而反应被促进,因此容易提高涂料组合物的保存稳定性。如果非离子性的水分散性树脂(a)的含量为94.5质量份以下,则不易给所得到的涂膜的耐湿性、密合性、耐腐蚀性带来不良影响。从相同的观点出发,相对于(a)、(b)和(c)成分的合计100质量份的非离子性的水分散性树脂(a)的含量更优选为70~89质量份,进一步优选为70~85质量份。

[0040]1‑

2.磷酸改性环氧树脂(b)

[0041]

磷酸改性环氧树脂(b)能够提高涂膜与金属板的密合性、耐湿性。磷酸改性环氧树脂(b)是使环氧树脂与具有磷酸键的化合物反应而得到的树脂,通过以挥发性胺等碱进行中和,可以形成乳化液。

[0042]

对于成为原料的环氧树脂没有特别限制,其例子包括:双酚a型环氧树脂、双酚f型环氧树脂等双酚型环氧树脂;联苯型环氧树脂;线型酚醛型环氧树脂;萘型环氧树脂;由环己烷二甲醇、氢化双酚a等得到的脂环式环氧树脂。其中,从密合性、耐腐蚀性的观点出发,优选双酚a型的环氧树脂。

[0043]

环氧树脂的重均分子量优选为800~50000。如果环氧树脂的重均分子量为800以上,则容易对所得到的涂膜赋予充分的挠性,如果为50000以下,则容易抑制涂料组合物的粘度上升,不易给涂覆性带来不良影响。

[0044]

对于具有磷酸键的化合物没有特别限定,其例子包括:偏磷酸、正磷酸、焦磷酸等磷酸类;磷酸二乙酯、磷酸二丁酯、磷酸二辛酯等磷酸酯。

[0045]

优选地,与环氧树脂反应的具有磷酸键的化合物的量(改性量)为如下的量:相对于环氧树脂的环氧基1摩尔,具有磷酸键的化合物的磷酸基的摩尔数例如为0.1~1.5摩尔。

[0046]

用于中和的挥发性胺的例子包括三乙胺等。

[0047]

优选地,相对于(a)、(b)和(c)成分的合计100质量份,磷酸改性环氧树脂(b)的含量为5~39.5质量份。如果磷酸改性环氧树脂(b)的含量为5质量份以上,则能够通过与三聚氰胺化合物(c)的交联反应等,形成交联密度高的固化物,因此容易提高涂膜与金属板的密合性、耐湿性,如果为39.5质量份以下,则在保存中不易发生由与三聚氰胺化合物(c)的交联反应等引起的粘度上升,因此不易给涂料组合物的保存稳定性带来不良影响。从相同的观点出发,相对于(a)、(b)和(c)成分的合计100质量份的磷酸改性环氧树脂(b)的含量更优选为10~29质量份,进一步优选为15~25质量份。

[0048]

另外,从与上述相同的观点出发,相对于非离子性的水分散性树脂(a)和磷酸改性环氧树脂(b)的合计100质量份的磷酸改性环氧树脂(b)的含量优选为5~40质量份,更优选为10~30质量份,进一步优选为15~30质量份。

[0049]1‑

3.三聚氰胺化合物(c)

[0050]

三聚氰胺化合物(c)可以作为磷酸改性环氧树脂(b)的固化剂发挥功能。由此,涂料组合物的固化物能够具有良好的耐湿性、耐腐蚀性(特别是耐湿性)。

[0051]

对于三聚氰胺化合物(c)的种类没有特别限定,可以使用公知的三聚氰胺固化剂作为三聚氰胺化合物(c)。作为三聚氰胺化合物(c),例如可举出:使三聚氰胺与醛反应而得到的羟甲基化三聚氰胺化合物、以及该羟甲基的至少一部分被醇类(例如甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、2

‑

乙基丁醇、2

‑

乙基己醇等1元醇)醚化而得到的三聚氰胺化合

物。

[0052]

羟甲基化三聚氰胺化合物的例子包括三羟甲基三聚氰胺、六羟甲基三聚氰胺、三丁醇三聚氰胺、六丁醇三聚氰胺。羟甲基化三聚氰胺化合物的醚化物的例子包括甲氧基甲基三聚氰胺(例如六甲氧基甲基三聚氰胺等)、乙氧基甲基三聚氰胺、乙氧基丁基三聚氰胺、丁氧基丁基三聚氰胺。

[0053]

其中,从容易提高涂料组合物的保存稳定性的观点考虑,优选使用将羟甲基化三聚氰胺化合物的羟甲基的至少一部分用碳原子数1~4的1元醇进行醚化而得到的三聚氰胺化合物。

[0054]

优选地,相对于(a)、(b)和(c)成分的合计100质量份,三聚氰胺化合物(c)的含量为0.5~10质量份。如果三聚氰胺化合物(c)的含量为0.5质量份以上,则容易使磷酸改性环氧树脂(b)充分交联,因此容易提高涂膜与金属板的密合性、耐湿性、耐腐蚀性,如果为10质量份以下,则在保存中不易发生由磷酸改性环氧树脂(b)的交联反应等引起的粘度上升,因此不易给保存稳定性带来不良影响。从相同的观点出发,相对于(a)、(b)和(c)成分的合计100质量份的三聚氰胺化合物(c)的含量更优选为1~8质量份,进一步优选为3~8质量份。

[0055]1‑

4.硅烷偶联剂(d)

[0056]

硅烷偶联剂(d)可以提高涂膜与金属板的密合性。另外,硅烷偶联剂(d)能够通过与后述的经2价的金属离子交换的二氧化硅颗粒(e)的表面的官能团进行交联反应,进一步提高所得到的涂膜的耐湿性、密合性。

[0057]

硅烷偶联剂(d)是指在分子内具有通过水解而提供硅烷醇基(si

‑

oh)的烷氧基等、以及环氧基、乙烯基、氨基、巯基或烷基等有机基团的化合物。

[0058]

硅烷偶联剂(d)的例子包括3

‑

环氧丙氧基丙基三甲氧基硅烷、3

‑

环氧丙氧基丙基三乙氧基硅烷、3

‑

环氧丙氧基丙基甲基二甲氧基硅烷、3

‑

环氧丙氧基丙基甲基二乙氧基硅烷、3

‑

环氧丙氧基丙基三丙氧基硅烷、3

‑

环氧丙氧基丙基三丁氧基硅烷、3

‑

环氧丙氧基丙基三苯氧基硅烷、2

‑

(3,4

‑

环氧环己基)乙基三甲氧基硅烷等分子内具有环氧基的环氧系硅烷偶联剂;乙烯基三甲氧基硅烷、乙烯基甲氧基硅烷等分子内具有乙烯基的乙烯基系硅烷偶联剂;氨基甲基三甲氧基硅烷、氨基甲基三乙氧基硅烷、氨基甲基三丙氧基硅烷、氨基甲基三丁氧基硅烷、氨基甲基三苯氧基硅烷、氨基乙基三甲氧基硅烷、γ

‑

氨基丙基三甲氧基硅烷等分子内具有氨基的胺系硅烷偶联剂;巯基甲基三甲氧基硅烷、巯基甲基三乙氧基硅烷、巯基甲基三丙氧基硅烷、巯基甲基三丁氧基硅烷、巯基甲基三苯氧基硅烷、γ

‑

巯基丙基甲基二乙氧基硅烷等分子内具有巯基的巯基系硅烷偶联剂等。其中,从与磷酸改性环氧树脂(b)的亲和性良好,且能够与三聚氰胺化合物(c)进行交联反应、容易得到耐湿性高的固化物的观点等出发,优选为环氧系硅烷偶联剂。

[0059]

优选地,相对于(a)、(b)和(c)成分的合计100质量份,硅烷偶联剂(d)的含量为0.3~5质量份。如果硅烷偶联剂(d)的含量为0.3质量份以上,则容易提高涂膜与金属板的密合性、耐湿性、耐腐蚀性,如果为5质量份以下,则不易给涂料组合物的保存稳定性带来不良影响。从相同的观点出发,相对于(a)、(b)和(c)成分的合计100质量份的硅烷偶联剂(d)的含量更优选为1~4质量份,进一步优选为1.5~3质量份。

[0060]1‑

5.经2价的金属离子交换的二氧化硅颗粒(e)

[0061]

经2价的金属离子交换的二氧化硅颗粒(e)为二氧化硅颗粒表面的羟基的至少一

部分通过离子交换而被2价的金属离子置换的二氧化硅颗粒。经2价的金属离子交换的二氧化硅颗粒(e)能够提高涂膜的耐湿性、耐腐蚀性。

[0062]

对于经2价的金属离子交换的二氧化硅颗粒(e)没有特别限制,其例子包括钙(ca)交换二氧化硅、镁(mg)交换二氧化硅、锶(sr)交换二氧化硅、锰(mn)交换二氧化硅。其中,优选为经2价的碱土金属离子交换的二氧化硅颗粒,从容易赋予具有良好的耐湿性和耐腐蚀性的涂膜的观点考虑,优选为钙(ca)交换二氧化硅、镁(mg)交换二氧化硅,从容易提高保存稳定性的观点出发,进一步优选为镁(mg)交换二氧化硅。

[0063]

经2价的金属离子交换的二氧化硅颗粒(e)的平均粒径没有特别限定,例如可以为1~5μm。经2价的金属离子交换的二氧化硅颗粒(e)的平均粒径例如可以作为利用激光衍射/散射法得到的体积分布中的中值粒径来测定。

[0064]

对于经2价的金属离子交换的二氧化硅颗粒(e)中的金属离子交换量没有特别限定,例如可以设为,相对于(不含金属离子的)二氧化硅载体为4~8质量%。如果金属离子交换量为一定以上,则(虽然也取决于金属离子的种类)容易提高金属离子溶出量,从而容易促进磷酸改性环氧树脂(b)与三聚氰胺化合物(c)的交联反应等。

[0065]

金属离子交换量例如可以根据金属离子交换二氧化硅的制备时的原料的投入比来求出。另外,也可以通过以下的方法求出。

[0066]

1)在1质量%的氯化钠水溶液中添加一定量的经2价的金属离子交换的二氧化硅颗粒(e),在23℃下充分搅拌30分钟。

[0067]

2)通过离子色谱法测定搅拌后的水溶液中所含的2价金属离子的量(相对于二氧化硅载体的质量%),来作为金属离子交换量。

[0068]

涂料组合物中的金属离子的溶出量例如可以通过经2价的金属离子交换的二氧化硅颗粒(e)中的金属离子交换量、金属离子的种类、金属离子交换二氧化硅的制造条件等来调整。为了适度地增加金属离子的溶出量,例如,优选地,适度增加金属离子交换量,或者选择2价的碱土金属离子作为金属离子。

[0069]

优选地,相对于(a)、(b)和(c)成分的合计100质量份,经2价的金属离子交换的二氧化硅颗粒(e)的含量为5~70质量份。如果经2价的金属离子交换的二氧化硅颗粒(e)的含量为5质量份以上,则容易充分促进(b)成分与(c)成分的交联反应等,因此容易提高涂膜与金属板的密合性、耐湿性、耐腐蚀性(特别是耐湿性),如果为70质量份以下,则在保存中不易发生由(b)成分与(c)成分的交联反应等导致的粘度上升,因此不易给涂料组合物的保存稳定性带来不良影响。从相同的观点出发,相对于(a)、(b)和(c)成分的合计100质量份的经2价的金属离子交换的二氧化硅颗粒(e)的含量更优选为7.5~55质量份,进一步优选为15~45质量份。

[0070]1‑

6.其他成分

[0071]

本发明的涂料组合物可以根据需要进一步包含除(a)~(e)成分及水以外的其他成分。其他成分的例子包括:水溶性有机溶剂(例如甲醇、乙醇、正丙醇等醇类;丙酮、甲乙酮等酮类;乙二醇、二乙二醇、丙二醇等聚亚烷基二醇类)、乳化剂(非离子性界面活性剂、例如聚氧乙烯烷基醚、聚氧化烯烷基醚、聚氧乙烯衍生物、脱水山梨糖醇脂肪酸酯、聚氧乙烯脱水山梨糖醇脂肪酸酯、聚氧乙烯山梨糖醇脂肪酸酯、甘油脂肪酸酯、聚氧乙烯脂肪酸酯等);(e)成分以外的防锈剂(例如磷酸锌、亚磷酸锌、磷酸锌镁、磷酸镁、亚磷酸镁、二氧化硅、磷

酸锆、三聚磷酸2氢铝、氧化锌、磷钼酸锌、偏硼酸钡和铬酸锶);ph调节剂(三乙胺、三乙醇胺、氢氧化钠、碳酸钠、碳酸钾等碱类、盐酸、乙酸、柠檬酸等酸类);成膜助剂(丁基溶纤剂、texanol、卡必醇等沸点150~250℃的水溶性有机溶剂);以及颜料(氧化钛、炭黑、氧化铬、氧化铁、氧化铁红等着色颜料;以及硫酸钡、氧化钛、二氧化硅、碳酸钙等体质颜料)。

[0072]

可以是,相对于(a)、(b)和(c)成分的合计100质量份,其他成分(不包括水溶性有机溶剂)的合计含量为10质量份以下。

[0073]

本发明的涂料组合物可以通过任意的方法得到。例如,本发明的涂料组合物可以通过将(a)~(e)成分、水和根据需要的乳化剂等其他成分混合而得到。需要说明的是,(a)和(b)成分可以以水分散体的形态使用。即,本发明的涂料组合物也可以通过在(a)和(b)成分的水分散体中混合(c)~(e)成分和根据需要的其他成分而得到。

[0074]

本发明的涂料组合物具有高保存稳定性,并且能够赋予耐湿性高的涂膜。因此,优选地,将涂料组合物用作金属板的底涂层用的涂料组合物。

[0075]

2.涂装金属板

[0076]

本发明的涂装金属板具有金属板和配置于其上的底涂层。

[0077]2‑

1.金属板

[0078]

成为涂装原板的金属板可以根据涂装金属板的用途而适当选择。金属板的例子包括:镀锌钢板、镀zn

‑

al合金钢板、镀zn

‑

al

‑

mg合金钢板、镀铝钢板等镀覆钢板;冷轧钢板、不锈钢板(包含奥氏体系、马氏体系、铁素体系、铁素体

‑

马氏体双相系)等钢板;铝板;铝合金板;以及铜板。其中,从提高耐腐蚀性的观点出发,金属板优选为镀覆钢板,更优选为热浸镀钢板。对于镀覆钢板的镀覆附着量没有特别限定,例如可以为30~500g/m2。

[0079]

对于金属板的厚度没有特别限定,只要根据用途、加工性来设定即可,例如优选为0.1~2mm。

[0080]

从提高涂装金属板的耐腐蚀性和涂膜密合性的观点出发,可以对金属板的表面实施化学转化处理。对于化学转化处理的种类没有特别限定,例如可以为铬酸盐光泽处理、无铬处理、磷酸盐处理。

[0081]

化学转化处理可以通过公知的方法实施。例如,通过辊涂法、旋涂法、喷涂法等方法将化学转化处理液涂布于钢板的表面,不进行水洗而使其干燥即可。对于干燥温度和干燥时间没有特别限定,只要能够使水分蒸发即可。从生产率的观点出发,干燥温度优选为,到达板温在60~150℃的范围内,干燥时间优选为在2~10秒的范围内。对于化学转化处理被膜的附着量没有特别限定,只要是在对耐腐蚀性和涂膜密合性的提高有效地发挥作用的范围内即可。例如,在是铬酸盐被膜的情况下,以总cr换算附着量成为5~100mg/m2的方式调整附着量即可。另外,在是无铬被膜的情况下,以在是ti

‑

mo复合被膜的情况下为10~500mg/m2、在是氟酸系被膜的情况下氟换算附着量或总金属元素换算附着量为在3~100mg/m2的范围内的方式调整附着量即可。另外,在是磷酸盐被膜的情况下,以成为5~500mg/m2的方式调整附着量即可。

[0082]2‑

2.底涂层

[0083]

底涂层不仅能够提高配置于其上的顶层与金属板之间的密合性,还能够提高所得到的涂装金属板的耐湿性、耐腐蚀性。底涂层由本发明的涂料组合物的固化物构成。

[0084]

底涂层的厚度优选为1~10μm。如果底涂层的厚度为1μm以上,则容易提高金属板

与顶层之间的密合性,并且容易得到充分的耐湿性和耐腐蚀性。如果底涂层的厚度为10μm以下,则不易给涂装金属板的外观、加工性带来不良影响。从上述观点出发,底涂层的厚度更优选为2~7μm。

[0085]2‑

3.顶层

[0086]

本发明的涂装金属板优选还具有配置于底涂层上的一层以上的涂膜。

[0087]

一层以上的涂膜中位于表面即最上层的顶层可以由包含热塑性树脂的树脂组合物构成。

[0088]

热塑性树脂的种类可以根据涂装金属板的用途适当设定。热塑性树脂的例子包括丙烯酸树脂、聚酯、氟树脂、丙烯酸

‑

苯乙烯树脂、苯乙烯树脂、有机硅树脂。可以仅包含1种上述树脂,也可以包含2种以上。

[0089]

或者,顶层可以由树脂组合物的固化物构成,该树脂组合物包含具有与固化剂反应的官能团的树脂(固化性树脂)和固化剂。

[0090]

固化性树脂的例子包括无油的聚酯树脂(含羟基的聚酯树脂)等固化性聚酯、含羟基的丙烯酸树脂等固化性丙烯酸树脂、环氧树脂、酚醛树脂、尿素树脂、三聚氰胺树脂、苯并胍胺树脂、和这些树脂的氨基甲酸酯改性物、硅酮改性物或环氧改性物。

[0091]

固化剂可以根据固化性树脂的种类、顶层的焙烧条件等适当选择。例如,具有羟基的固化性树脂等固化剂的例子包括三聚氰胺化合物和异氰酸酯化合物。作为三聚氰胺化合物,可以使用与前述相同的三聚氰胺化合物。异氰酸酯化合物的例子包括六亚甲基二异氰酸酯(hdi)等脂肪族异氰酸酯化合物;降冰片烯二异氰酸酯(nbdi)、异佛尔酮二异氰酸酯(ipdi)、环己烷二异氰酸酯、二环己基甲烷二异氰酸酯等脂环式异氰酸酯化合物;亚甲基二苯基二异氰酸酯(mdi)、甲苯二异氰酸酯(tdi)、苯二亚甲基二异氰酸酯(xdi)等芳香族异氰酸酯化合物。

[0092]

这些树脂组合物可以在起到本发明的效果的范围内进一步含有着色颜料和体质颜料等其他成分。作为着色颜料和体质颜料,可以使用与前述的底涂层中可包含的着色颜料和体质颜料相同的着色颜料和体质颜料。

[0093]

顶层的厚度也取决于所要求的特性,例如优选为2~40μm。如果顶层的厚度为2μm以上,则容易得到所期望的外观设计性,如果为40μm以下,则不易给外观、加工性带来不良影响。从上述观点出发,顶层的厚度更优选为5~30μm。

[0094]

一层以上的涂膜可以进一步具有中间层等其他层。

[0095]

例如为了通过中间层与顶层的外观上的协同效应来提高涂装金属板的外观设计性,可以将中间层配置于底涂层的表面、即底涂层与顶层之间。

[0096]

中间层可以与前述同样地由包含热塑性树脂的树脂组合物、或包含固化性树脂及固化剂的树脂组合物的固化物构成。这些树脂组合物可以根据需要进一步含有其他成分。可以根据涂装金属板的用途,使用与作为构成底涂层和顶层的树脂组合物的各成分而列举的成分相同的成分,作为中间层中所含的各成分。

[0097]

从容易充分得到所期望的效果的观点考虑,中间层的厚度优选为一定值以上,从不影响涂装金属板的外观的观点考虑,中间层的厚度优选为一定值以下。从得到所期望的外观设计性的提高效果的观点出发,中间层的厚度例如可以为5~30μm。

[0098]

3.涂装金属板的制造方法

[0099]

本发明的涂装金属板可以通过任意的方法制造。优选地,本发明的涂装金属板的制造方法例如包括工序1)、即在作为涂装原板的金属板上涂布本发明的涂料组合物后,使其干燥和固化而形成底涂层的工序,且进一步包括工序2)、即在底涂层上形成一层以上的涂膜的工序。

[0100]

关于工序1)

[0101]

在金属板上涂布本发明的涂料组合物。

[0102]

对于涂布涂料组合物的方法没有特别限制,其例子包括辊涂法、辊帘式涂布法、流涂法、幕流法和喷涂法。

[0103]

然后,对涂布于金属板的表面的涂料组合物进行干燥和焙烧(固化),形成底涂层。

[0104]

焙烧温度只要是树脂成分能熔融和/或固化的温度即可,例如可以设为,到达板温为70~250℃。

[0105]

关于工序2)

[0106]

在所得到的底涂层上形成一层以上的涂膜。例如,在底涂层上涂布顶层用涂料组合物。

[0107]

除了前述的成分以外,顶层用涂料组合物还可以包含溶剂。溶剂只要能够使固化树脂溶解即可,没有特别限定,其例子包括n

‑

甲基

‑2‑

吡咯烷酮(nmp)、n,n

‑

二甲基甲酰胺(dmf)、n,n

‑

二甲基乙酰胺(dmac)、n,n

‑

二甲基咪唑啉酮(dmi)、甲基异丁基酮(mibk)等非质子极性溶剂;二乙二醇二甲醚(dmdg)、二乙二醇二乙醚(dedg)等醚类;二氯甲烷、四氯化碳等卤代脂肪族烃;二甲苯等烃类;以及醇类。

[0108]

顶层用涂料组合物的涂布方法也可以与前述相同。

[0109]

接下来,将涂布的顶层用涂料组合物干燥和焙烧(固化),形成顶层。焙烧温度只要是固化树脂能熔融和/或固化的温度即可,例如可以设为,到达板温为200~260℃。

[0110]

[实施例]

[0111]

以下,参照实施例对本发明进行详细说明,但本发明不受这些实施例限定。

[0112]

1.涂料组合物的材料

[0113]

<非离子性的水分散性树脂(a)的水分散体>

[0114]

树脂a的水分散体:非离子性氨基甲酸酯树脂的水分散体,adeka公司制hux

‑

841(固体成分32质量%,具有聚氧乙烯基作为非离子性的亲水性基团的氨基甲酸酯树脂)

[0115]

树脂b的水分散体:非离子性丙烯酸树脂的水分散体,楠本化成公司制dxa.4081(固体成分50质量%,具有聚氧乙烯基作为非离子性的亲水性基团的丙烯酸树脂)

[0116]

树脂c的水分散体:非离子性环氧树脂的水分散体,吉村油化学公司制yukaresin ne316(固体成分45质量%,具有羟基作为非离子性的亲水性基团的环氧树脂)

[0117]

树脂d的水分散体:阴离子性氨基甲酸酯树脂的水分散体,第一工业制药公司制superflex 170(固体成分33质量%,具有羧基作为阴离子性的亲水性基团的氨基甲酸酯树脂)

[0118]

<磷酸改性环氧树脂(b)的水分散体>

[0119]

投入正磷酸60g和丙二醇单甲醚280g,缓慢添加双酚a型的环氧树脂(三菱化学公司制jer1055,分子量1600,环氧当量:800~900g/eq)850g,在80℃下反应了2小时。反应结束后,加入三乙胺120g和水1950g,得到了固体成分28质量%的磷酸改性环氧树脂的水分散

体(平均粒径0.11μm)。

[0120]

<三聚氰胺化合物(c)>

[0121]

六甲氧基甲基三聚氰胺(mitsui cytec公司制cymel 303)

[0122]

<硅烷偶联剂(d)>

[0123]

环氧丙氧基丙基甲基二乙氧基硅烷(信越硅酮公司制kbm

‑

403)

[0124]

<金属离子交换二氧化硅>

[0125]

mg交换二氧化硅:fuji silysia chemical公司制sylomask 52m(平均粒径2.7μm,金属离子交换量6质量%)

[0126]

ca交换二氧化硅:fuji silysia chemical公司制sylomask 52(平均粒径2.7μm,金属离子交换量6质量%)

[0127]

sr交换二氧化硅:根据制造例1制备。金属离子交换量设为6质量%。

[0128]

(制造例1)

[0129]

向浓度5质量%的氯化锶水溶液10000质量份中,添加了10质量份的二氧化硅(fuji silysia chemical公司制sylysia 710)。搅拌混合5小时后,过滤,取出固体成分,将固体成分充分水洗并干燥,得到了锶离子交换二氧化硅。

[0130]

mn交换二氧化硅:根据制造例2制备。

[0131]

(制造例2)

[0132]

通过除将氯化锶改为氯化锰以外与制造例1相同的方法,得到了锰离子交换二氧化硅。金属离子交换量为6质量%。

[0133]

li交换二氧化硅:根据制造例3制备。

[0134]

(制造例3)

[0135]

通过除将氯化锶改为氢氧化锂以外与制造例1相同的方法,得到了锂离子交换二氧化硅。金属离子交换量为6质量%。

[0136]

al交换二氧化硅:根据制造例4制备。

[0137]

(制造例4)

[0138]

通过除将氯化锶改为氯化铝以外与制造例1相同的方法,得到了铝离子交换二氧化硅。金属离子交换量为6质量%。

[0139]

<未交换二氧化硅>

[0140]

二氧化硅(无离子交换):fuji silysia chemical公司制sylysia710(平均粒径2.7μm)

[0141]

2.涂料组合物

[0142]

<涂料组合物1~39>

[0143]

以成为表1或表2所示的固体成分组成的方式将非离子性的水分散性树脂(a)的水分散体、磷酸改性环氧树脂(b)的水分散体、三聚氰胺化合物(c)、硅烷偶联剂(d)、以及金属离子交换二氧化硅或未交换二氧化硅混合,得到了涂料组合物。

[0144]

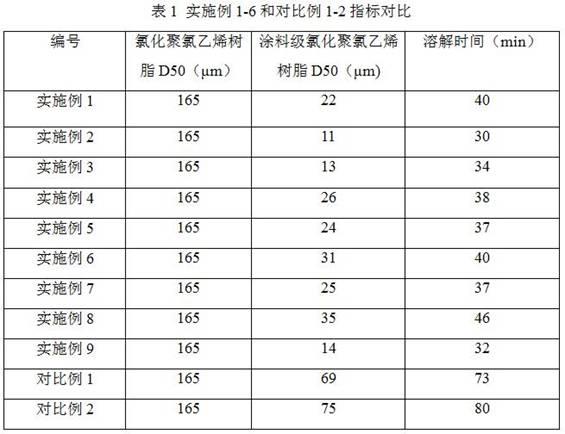

将涂料组合物1~24的组成示于表1;将涂料组合物25~39的组成示于表2。

[0145]

[0146][0147]

3.涂装金属板的制作和评价

[0148]

<涂装金属板1~39的制作>

[0149]

(1)金属板(涂装原板)的准备

[0150]

准备了板厚0.5mm的冷轧钢板。将该钢板导入至55质量%al

‑

45质量%zn合金的镀覆浴内,在该冷轧钢板的两面分别形成熔融55质量%al

‑

45质量%zn合金的镀层。接下来,将所得到的钢板从熔融状态以25℃/秒的速度冷却至130℃后,通过水冷(水淬)冷却至常温(25℃),得到了镀覆钢板。所得到的镀覆钢板的单面的镀覆附着量为80g/m2。

[0151]

在所得到的镀覆钢板的表面用棒涂机涂布无铬化学转化处理液后,使其干燥而形成化学转化处理被膜。作为无铬化学转化处理液,使用了氟钛酸(h2tif6):0.1mol/l和氟锆酸(h2zrf6):0.1mol/l的混合溶液。化学转化处理被膜的附着量以ti和zr的总金属元素换算附着量计为3.5mg/m2。

[0152]

(2)底涂层的形成

[0153]

在得到的化学转化处理被膜上用棒涂机涂布表1或表2所示的涂料组合物后,以最高到达板温150℃、干燥时间30秒的条件进行焙烧,形成了膜厚5μm的底涂层。

[0154]

(3)顶层的形成

[0155]

(顶涂涂料组合物的制备)

[0156]

在聚酯系透明涂料(nippon paint industrial coatings公司制nippesupercoat 250hq,无油的固化性聚酯树脂,包含三聚氰胺固化剂的涂料)中,添加相对于该树脂固体成分100质量份为5质量份的酞菁系蓝色颜料(chromofine4927,大日精化制)和3质量份的氧化钛(tipaque white,r

‑

930,石原产业株式会社制)并混合,使其均匀分散,得到了顶涂涂料组合物。

[0157]

接下来,在所得到的底涂层上,用棒涂机涂布上述制备的顶涂涂料组合物后,以最高到达板温220℃、干燥时间40秒的条件进行焙烧,形成了膜厚15μm的顶层,得到了涂装金属板。

[0158]

(4)评价

[0159]

通过以下的方法对涂装金属板的制作中使用的涂料组合物的保存稳定性进行了评价。

[0160]

(保存稳定性)

[0161]

在刚制作后和在40℃30%rh的环境下保存了30天后,分别测定了所得到的涂料组合物的福特杯粘度(秒)。在20℃的环境下,使用no.4福特杯,按照astm d1200,iso2431进行了测定。然后,基于以下的基准对保存稳定性进行了评价。

[0162]

◎

:粘度的上升小于5秒

[0163]

○

:粘度的上升为5秒以上且30秒

[0164]

△

:粘度的上升为30秒以上

[0165]

×

:涂料凝胶化

[0166]

另外,通过以下的方法对所得到的涂装金属板的顶层的密合性、耐湿性和耐腐蚀性进行了评价。

[0167]

(密合性)

[0168]

在涂装金属板的顶层的表面,以通过1mm间隔的切割线形成100个方格的方式形成了网格状的切口。在所形成的切口部贴附胶带,将胶带剥离后,求出了该切口部的剥离面积。然后,根据以下的基准,对金属板与底涂层之间的界面的密合性进行了评价。

[0169]

◎

:剥离面积0%(无剥离)

[0170]

○

:剥离面积超过0%且为10%以下

[0171]

△

:剥离面积超过10%且为20%以下

[0172]

×

:剥离面积超过20%

[0173]

如果为

△

以上,则判断为良好。

[0174]

(耐湿性)

[0175]

将涂装金属板在湿润环境(50℃,95%rh)中暴露了1000小时。然后,测定了顶层的平坦部的膨胀发生面积率。然后,按照以下的基准对耐湿性进行了评价。

[0176]

◎

:膨胀发生率0%(无膨胀发生)

[0177]

〇:膨胀发生率超过0%且小于5%

[0178]

△

:膨胀发生率为5%以上且小于20%

[0179]

×

:膨胀发生率为20%以上

[0180]

如果为

△

以上,则判断为良好。

[0181]

(耐腐蚀性)

[0182]

对于涂装金属板,以到达镀覆钢板的镀层的方式用刀划出x型的十字划格伤痕,将5%盐水喷雾1小时、干燥4小时(60℃,30%rh)、湿润3小时(50℃,95%rh)作为1个循环,实施了120个循环。然后,测定了试验后的十字划格部的最大膨胀幅度。最大膨胀幅度表示从十字划格部起的膨胀的侵入深度的最大幅度。然后,按照以下的基准对耐腐蚀性进行了评价。

[0183]

◎

:最大膨胀幅度为2mm以下

[0184]

○

:最大膨胀幅度超过2mm且为4mm以下

[0185]

△

:最大膨胀幅度超过4mm且为5mm以下

[0186]

×

:最大膨胀幅度超过5mm

[0187]

如果为

△

以上,则判断为良好。

[0188]

将涂料组合物1~24和涂装金属板1~24的评价结果示于表3,将涂料组合物25~39和涂装金属板25~39的评价结果示于表4。

[0189]

[表3]

[0190][0191][0192]

[表4]

[0193][0194]

如表3和表4所示,可知涂料组合物1~27均具有良好的保存稳定性,并且所得到的涂装金属板1~27具有良好的耐湿性。

[0195]

特别是,可知通过使2价的金属离子交换二氧化硅(e)的含量相对于(a)、(b)和(c)成分的合计100质量份为7.5~50质量份,能够更大程度地兼顾保存稳定性和耐湿性(涂装金属板11~15、18、25和26的对比)。

[0196]

另外,可知在2价的金属离子交换二氧化硅(e)中,尤其是mg交换二氧化硅,即使其含量多,包含该mg交换二氧化硅的涂料组合物也能够维持良好的保存稳定性(涂料组合物18~21的对比)。

[0197]

与此相对地,可知(b)、(c)和(d)成分的量过多的涂装金属板30、33和38的耐湿性均良好,但涂料组合物的保存稳定性低。

[0198]

另外,可知(b)、(c)和(d)成分的量过少的涂料组合物29、31、32和37的保存稳定性均良好,但涂装金属板的耐湿性低。另外,可知,不含作为(e)成分的2价的金属离子交换二氧化硅、或使用了其以外的金属离子交换二氧化硅的涂料组合物34~36的保存稳定性均良好,但涂装金属板的耐湿性低。

[0199]

另外,可知如果(a)成分为阴离子性的水分散性树脂,则保存稳定性变低(涂料组合物18与39的对比)。认为这是因为阴离子性的水分散性树脂(a)与溶出的金属离子反应。

[0200]

本技术主张基于2019年3月27日提出的日本专利申请2019

‑

060717号的优先权。将该申请的说明书及附图中记载的内容全部引用到本技术说明书中。

[0201]

工业实用性

[0202]

根据本发明,能够提供具有良好的保存稳定性,并且能够抑制高温高湿条件下的涂膜的膨胀的涂料组合物及涂装金属板。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。