1.本发明涉及pcb导电图形的抛光清洁领域,具体涉及一种全自动悬浮式pcb导电图形抛光清洁设备。

背景技术:

2.pcb板在制作过程中,板面上的钻孔、度铜等工序会在板面上留下粗糙凸起毛刺,故而需要对pcb板进行打磨抛光处理,现有打磨抛光技术中,一般都是选用打磨头直接进行打磨,打磨过程中产生的碎屑位于打磨头与pcb板之间,由于同一部位的打磨一般需要持续预设时间,较快的也要停留几秒钟,该时间段内,碎屑被打磨头牵引移动会对pcb造成磨伤划痕,严重的还会导致pcb的导电图形受损,同理,抛光过程中,也只是简单的利用抛光介质对pcb进行抛光处理,没有考虑到抛光介质中的颗粒与pcb之间充分、均匀接触,除此之外,pcb板在打磨抛光或使用较长时间后,其表面均存在有污渍,该污渍一般粘性较强,清洁较为不易,因此,本发明提出了一种全自动悬浮式pcb导电图形抛光清洁设备。

技术实现要素:

3.为解决上述背景技术中提到的,现有pcb板的打磨抛光技术中,打磨产生的碎屑会导致pcb受损的问题,以及抛光过程中,抛光介质中的颗粒与pcb之间的接触不充分均匀的问题,本发明提供了一种全自动悬浮式pcb导电图形抛光清洁设备。

4.为实现上述技术目的,本发明所采用的技术方案如下。

5.一种全自动悬浮式pcb导电图形抛光清洁设备,包括底架,底架上设置有储存装置、承托装置、牵引装置、抛光装置,承托装置用于承托pcb板,抛光装置用于对pcb板的导电图形依次进行一次打磨、二次抛光、一次清洁、二次清洁处理,牵引装置用于牵引抛光装置在三维坐标系中移动,储存装置内分别独立储存有打磨液、抛光介质、清洁介质、水介质。

6.进一步的,所述抛光装置包括与牵引装置连接的安装座,安装座上安装有安装壳组,安装壳组内设置有打磨抛光构件、清理构件、输入管网,打磨抛光构件用于对pcb板的导电图形进行打磨或抛光,清理构件用于在打磨过程中清理碎屑或在抛光过程中使抛光介质与pcb板的导电图形均匀接触或单独对pcb板进行清洁,输入管网与储存装置连通,输入管网用于向打磨抛光构件提供打磨所需的打磨液或抛光所需的抛光介质或清洁所需的清洁介质。

7.进一步的,所述安装壳组包括竖直安装在安装座上的转轴,转轴为两端开口的管状结构,转轴的输入端动力连接有旋转电机;

8.所述转轴的底部安装有安装壳,安装壳的内部中空且与转轴接通,安装壳的底部设置有通孔,通孔设置有两组并分别为打磨孔与清理孔,安装壳内设置有安装支架;

9.所述打磨抛光构件与清理构件均包括安装在安装支架上的驱动组件,且打磨抛光构件中的驱动组件与清理构件中的驱动组件关于转轴呈对称布置。

10.进一步的,所述驱动组件包括竖直安装在安装支架上的升降丝杆与导向杆,升降

丝杆的输入端动力连接有升降电机,升降丝杆的外部螺纹安装有容纳壳,容纳壳与导向杆滑动连接;

11.所述容纳壳为竖直布置且上端开口、下端封闭的筒壳结构,容纳壳的腔底同轴朝上延伸有呈环形结构的凸环,凸环内设置有驱动电机,驱动电机的输出端穿过容纳壳的封闭端并位于容纳壳的下方;

12.所述容纳壳的开口端与凸环的顶端之间设置有用于两者之间密封的密封环,密封环的底部、容纳壳的内壁、容纳壳的腔底、凸环的外壁共同构成传递区,容纳壳的腔底设置有用于传递区与外界接通的喷孔,密封环的上端面设置有用于传递区与输入管网之间连通的连接管道;

13.所述打磨抛光构件中的驱动组件正对打磨孔,清理构件中的驱动组件正对清理孔。

14.进一步的,所述打磨抛光构件还包括打磨头,打磨头与打磨抛光构件中的驱动电机输出端可拆卸式安装,清理构件还包括清理头,清理头与清理构件中的驱动电机输出端可拆卸式安装;

15.所述输入管网包括输入管c,输入管c的一端与打磨抛光构件中的连接管道连通且连通处设置有控制阀a,输入管c的另一端与清理构件中的连接管道连通且连通处设置有控制阀b,输入管c的外部连通有输入管b,输入管b的末端转动连接有输入管a,输入管a的末端与储存装置连通。

16.本发明与现有技术相比,有益效果在于:

17.1、本方案的打磨抛光过程中,打磨头与清理头同步旋转且打磨头绕转轴轴向转动的轨迹与清理头绕转轴轴向转动的轨迹重合,故而在打磨过程中,打磨产生的碎屑第一时间被清理头同步清理出去,能够避免碎屑对打磨过程造成影响以及避免碎屑造成pcb受损;抛光过程中,清理头旋转使抛光介质与pcb板的导电图形充分接触且接触均匀,进一步提高抛光效果;

18.2、本方案利用清洁介质对pcb板进行第一次清洁,接着利用超声波清洁方式对pcb进行第二清洁,有效使污渍脱离pcb板,对pcb板的清洁效果更佳;

19.3、一次打磨、二次抛光、一次清洁、二次清洁过程中所需的介质均单独储存在储存箱中,互不干扰;

20.另外,介质在被使用后能够被回收至储存箱内,经过过滤净化处理后,可以重新被利用,提高介质的利用率,节约了成本。

附图说明

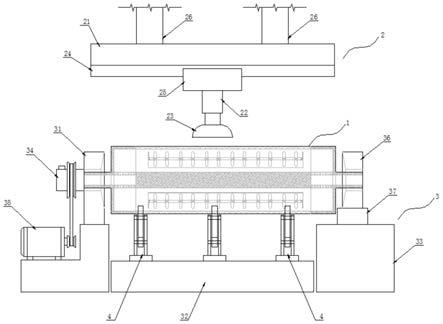

21.图1为本发明的结构示意图;

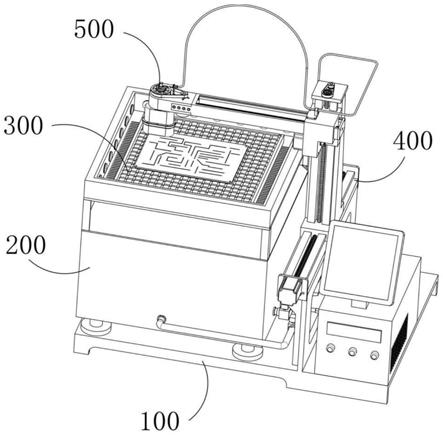

22.图2为本发明的结构示意图;

23.图3为本发明的牵引装置的结构示意图;

24.图4为本发明的牵引装置的结构示意图;

25.图5为本发明的牵引装置的结构示意图;

26.图6为本发明的储存装置与承托装置的配合图;

27.图7为本发明的储存装置的结构示意图;

28.图8为本发明的储存箱的结构示意图;

29.图9为本发明的储存箱的剖视图;

30.图10为本发明的控制开关的结构示意图;

31.图11为本发明的输送机构的结构示意图;

32.图12为本发明的承托装置的结构示意图;

33.图13为本发明的承托装置的剖视图;

34.图14为本发明的抛光装置的结构示意图;

35.图15为本发明的安装壳组的结构示意图;

36.图16为本发明的抛光装置的内部结构示意图;

37.图17为本发明的安装壳组的剖视图;

38.图18为本发明的打磨抛光构件、清理构件、输入管网的结构示意图;

39.图19为本发明的驱动组件的结构示意图;

40.图20为本发明的容纳壳的剖视图;

41.图21为本发明的打磨头与清理头的结构示意图。

42.附图中的标号为:

43.100、底架;

44.200、储存装置;210、储存箱;211、安装腔室;212、安装板;213、储存腔室;214、过滤板;220、输送机构;221、水泵;222、抽吸主管;223、抽吸分管a;224、抽吸分管b;225、抽吸分管c;226、抽吸分管d;227、排液管a;228、排液管b;

45.300、承托装置;310、安装框架;320、清洗槽壳;321、托板;330、真空吸台;340、超声波发生器;

46.400、牵引装置;410、x轴机构;411、导向支架a;412、x丝杆;413、x电机;414、立柱;420、z轴机构;421、z丝杆;422、z电机;423、连接座;430、y轴机构;431、导向支架b;432、y丝杆;433、y电机;

47.500、抛光装置;510、安装座;520、安装壳组;521、转轴;522、安装壳;523、旋转电机;524、通孔;525、安装支架;530、打磨抛光构件;531、打磨头;540、清理构件;541、清理头;550、输入管网;551、输入管a;552、输入管b;553、输入管c;560、驱动组件;561、升降丝杆;562、导向杆;563、升降电机;564、连接管道;565、容纳壳;566、凸环;567、喷孔;568、驱动电机;569、密封环;

48.600、控制开关;601、竖直管;602、水平管;603、控制杆;604、弹簧;605、电磁铁;606、封堵塞。

具体实施方式

49.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

50.如图1-2所示,一种全自动悬浮式pcb导电图形抛光清洁设备,包括底架100,底架100上设置有储存装置200、承托装置300、牵引装置400、抛光装置500,其中,承托装置300用于承托pcb板,抛光装置500用于对pcb板的导电图形依次进行一次打磨、二次抛光、一次清洁、二次清洁处理,牵引装置400用于牵引抛光装置500在三维坐标系中移动,储存装置200

内分别独立储存有打磨液、抛光介质、清洁介质、水介质。

51.工作时,将pcb板放置在承托装置300上,牵引装置400牵引抛光装置500与pcb板的导电图形接触,接着,抛光装置500中的打磨抛光构件530运行对pcb板的导电图形进行第一次打磨,打磨过程中产生的碎屑同时被抛光装置500中的清理构件540同步清理出去,打磨一般需要持续预设时间,对碎屑进行同步清理,能够避免碎屑对打磨过程造成影响,若不对碎屑进行同步清理,则碎屑位于打磨头531与pcb板之间,会对pcb板的导电图形造成划痕,严重的还会破坏pcb板的铜线路,打磨过程中,储存装置200持续向打磨抛光构件530提供打磨所需的打磨液(即切削液);

52.第一次打磨结束后,打磨抛光构件530改变转速,对pcb板的导电图形进行第二次抛光,抛光过程中,储存装置200持续向打磨抛光构件530提供抛光所需的抛光介质,抛光的同时,清理构件540同步旋转,使抛光介质与pcb板的导电图形充分接触且接触均匀,进一步提高抛光效果;

53.第二次抛光结束后,打磨抛光构件530缩回脱离与pcb板的接触,而清理构件540继续运行对pcb板进行第一次清洁,第一次清洁结束后,清理构件540缩回脱离与pcb板的接触,接着,通过超声波清洁方式对pcb板进行第二次清洁,使污渍离开pcb板;

54.至此,pcb导电图形抛光清洁结束。

55.如图3-5所示,牵引装置400包括x轴机构410、z轴机构420、y轴机构430。

56.具体的,x轴机构410包括安装在底架100上的导向支架a411,导向支架a411上水平安装有x丝杆412,x丝杆412的输入端动力连接有x电机413,x丝杆412的外部螺纹安装有呈竖直布置的立柱414,立柱414同时与导向支架a411构成引导方向平行于x丝杆412轴向的滑动连接;当x电机413运行驱使x丝杆412转动时,使立柱414沿x丝杆412的轴向发生位移,x丝杆412的轴向即为x轴。

57.z轴机构420包括竖直安装在立柱414上的z丝杆421,z丝杆421的输入端通过带传动动力连接有z电机422,z丝杆421的外部螺纹安装有连接座423,连接座423同时还与立柱414构成引导方向竖直的滑动连接;当z电机422运行驱使z丝杆421转动时,使连接座423沿竖直方向发生位移,竖直方向即为z轴。

58.y轴机构430包括导向支架b431,导向支架b431的延伸方向平行于地面并垂直于x轴,导向支架b431与连接座423之间滑动连接,导向支架b431上安装有y丝杆432,y丝杆432的轴向平行于导向支架b431的延伸方向,y丝杆432的输入端通过带传动动力连接有y电机433,该带传动包括设置在y电机433输出端的主动带轮、设置在y丝杆432输入端的从动带轮、设置在主动带轮与从动带轮之间的传送带,其中,从动带轮被连接座423限制只能绕自身轴向转动而不能沿自身轴向发生位移;y电机433运行驱使从动带轮旋转,进而使y丝杆432沿自身轴向发生位移,y丝杆432移动牵引导向支架b431同步移动,y丝杆432的轴向即为y轴。

59.抛光装置500安装在导向支架b431上,通过x电机413、y电机433、z电机422三者配合运行,牵引抛光装置500在x轴、y轴、z轴三者构成的三维坐标系内移动。

60.如图1、14-21所示,抛光装置500包括与导向支架b431连接的安装座510,安装座510上安装有安装壳组520,安装壳组520内设置有打磨抛光构件530、清理构件540、输入管网550,其中,打磨抛光构件530用于对pcb板的导电图形进行打磨或抛光,清理构件540用于

在打磨过程中清理碎屑或在抛光过程中使抛光介质与pcb板的导电图形均匀接触或单独对pcb板进行清洁,输入管网550与储存装置200连通,输入管网550用于向打磨抛光构件530提供打磨所需的打磨液或抛光所需的抛光介质或清洁所需的清洁介质。

61.如图15-17所示,安装壳组520包括竖直安装在安装座510上的转轴521,转轴521为两端开口的管状结构,转轴521的底部安装有安装壳522,安装壳522的内部中空且与转轴521接通,安装壳522的底部设置有通孔524,通孔524设置有两组:打磨孔与清理孔。

62.转轴521通过带传动动力连接有旋转电机523,旋转电机523运行驱使转轴521与安装壳522同时旋转。

63.安装壳522内设置有安装支架525。

64.如图18所示,打磨抛光构件530与清理构件540均包括安装在安装支架525上的驱动组件560,且打磨抛光构件530中的驱动组件560与清理构件540中的驱动组件560关于转轴521呈对称布置。

65.具体的,如图19-20所示,驱动组件560包括竖直安装在安装支架525上的升降丝杆561与导向杆562,升降丝杆561的输入端通过带传动动力连接有升降电机563。

66.升降丝杆561的外部螺纹安装有容纳壳565,容纳壳565同时还与导向杆562滑动连接;升降电机563运行驱使升降丝杆561转动,使容纳壳565沿竖直方向发生位移。

67.容纳壳565为竖直布置且上端开口、下端封闭的筒壳结构,容纳壳565的腔底同轴朝上延伸有呈环形结构的凸环566,凸环566内设置有驱动电机568,驱动电机568的输出端穿过容纳壳565的封闭端并位于容纳壳565的下方。

68.容纳壳565的开口端与凸环566的顶端之间设置有用于两者之间密封的密封环569,密封环569的底部、容纳壳565的内壁、容纳壳565的腔底、凸环566的外壁共同构成传递区。

69.容纳壳565的腔底设置有用于传递区与外界接通的喷孔567,密封环569的上端面设置有用于传递区与输入管网550之间连通的连接管道564。

70.如图17所示,打磨抛光构件530中的驱动组件560正对打磨孔,清理构件540中的驱动组件560正对清理孔。

71.如图18、21所示,打磨抛光构件530还包括打磨头531,打磨头531与打磨抛光构件530中的驱动电机568输出端可拆卸式安装。

72.清理构件540还包括清理头541,清理头541与清理构件540中的驱动电机568输出端可拆卸式安装。

73.打磨头531与清理头541均为现有技术可实现,不作赘述。

74.如图17-18所示,输入管网550包括输入管c553,输入管c553的一端与打磨抛光构件530中的连接管道564连通且连通处设置有控制阀a,输入管c553的另一端与清理构件540中的连接管道564连通且连通处设置有控制阀b,控制阀为现有技术可实现,不作赘述。

75.输入管c553的外部连通有输入管b552,输入管b552的末端转动连接有输入管a551,输入管a551的末端与储存装置200连通。

76.抛光装置500的工作过程,具体表现为:

77.首先,升降电机563运行驱使升降丝杆561转动,使容纳壳565沿竖直方向发生位移,进而使打磨头531与清理头541下移伸出安装壳522;

78.接着,牵引装置400牵引抛光装置500移动,使打磨头531、清理头541与pcb板的导电图形接触;

79.接着,旋转电机523与驱动电机568同时运行,旋转电机523运行驱使安装壳522、打磨抛光构件530、清理构件540同时绕转轴521的轴向转动,驱动电机568运行驱使打磨头531与清理头541绕各自轴向转动,其中,由于打磨抛光构件530中的驱动组件560与清理构件540中的驱动组件560关于转轴521呈对称布置,故而打磨头531绕转轴521轴向转动的轨迹与清理头541绕转轴521轴向转动的轨迹重合,打磨头531对pcb板的导电图形进行第一次打磨,打磨过程中产生的碎屑第一时间被清理头541清理出去,打磨一般需要持续预设时间,对碎屑进行同步清理,能够避免碎屑对打磨过程造成影响,若不对碎屑进行同步清理,则碎屑位于打磨头531与pcb板之间,会对pcb板的导电图形造成划痕,严重的还会破坏pcb板的铜线路;

80.上述打磨过程中,控制阀a打开,储存装置200通过输入管网550持续向打磨抛光构件530提供打磨所需的打磨液(即切削液);

81.第一次打磨结束后,打磨抛光构件530中的驱动电机568改变转速,使打磨头531对pcb板的导电图形进行第二次抛光,抛光过程中,储存装置200持续向打磨抛光构件530提供抛光所需的抛光介质,抛光的同时,清理头541旋转使抛光介质与pcb板的导电图形充分接触且接触均匀,进一步提高抛光效果。

82.如图6-11所示,储存装置200包括储存箱210与输送机构220,储存箱210内分别独立储存有打磨液、抛光介质、清洁介质、水介质,输送机构220用于牵引打磨液或抛光介质或清洁介质向输入管网550内输送以及牵引水介质向承托装置300内输送。

83.如图7-9所示,储存箱210内设置有安装腔室211与储存腔室213,其中,安装腔室211与储存箱210共中心线布置,储存腔室213设置有四组:储存有打磨液的储存腔室a,储存有抛光介质的储存腔室b,储存有清洁介质的储存腔室c,储存有水介质的储存腔室d,安装腔室211与四组储存腔室213五者之间互不接通。

84.储存箱210的上端面匹配安装有端盖且端盖的端面开设有用于避让安装腔室211的避让口。

85.安装腔室211内水平设置有安装板212,安装板212将安装腔室211分隔成互不接通的上安装区与下安装区,上安装区位于下安装区的上方。

86.每组储存腔室213中均设置有过滤板214,过滤板214将储存腔室213分隔成互不接通的净化区与储存区。

87.如图12-13所示,承托装置300包括安装在端盖上的安装框架310,安装框架310内安装有呈上下两端开口的台形筒壳结构的清洗槽壳320,清洗槽壳320的水平横截面积沿竖直方向由下至上递增。

88.清洗槽壳320的上开口端水平向内延伸有托板321,托板321上开设有过水孔,托板321上安装有真空吸台330,真空吸台330用于对pcb板进行支撑吸附,pcb板放置在真空吸台330上后,真空吸台330即对其进行负压吸附限制,为现有技术可实现,不作赘述。

89.清洗槽壳320的下开口端与安装腔室211的上安装区连通并且两者之间设置有控制开关600,控制开关600用于控制清洗槽壳320与四组储存腔室213之间的连通,从而使使用后的介质通过控制开关600返回至对应的储存腔室213内,达到循环使用,节约资源的目

的。

90.清洗槽壳320的槽壁设置有超声波发生器340,超声波发生器为现有技术可实现,不作赘述。

91.如图9-10、13所示,控制开关600包括控制部件,控制部件对应四组储存腔室213设置有四组。

92.具体的,清洗槽壳320的下开口端匹配安装有壳盖,壳盖上竖直开设有流水孔。

93.控制部件包括竖直安装在壳盖下端面的竖直管601,竖直管601的上端开口并与流水孔连通、下端封闭,竖直管601的外部连通有水平管602,水平管602与储存腔室213的净化区连通。

94.竖直管601内同轴安装有控制杆603,控制杆603的顶端位于清洗槽壳320内并设置有用于封堵流水孔的封堵塞606,控制杆603的底端依次穿过竖直管601的下封闭端、安装板212并位于安装腔室211的下安装区,控制杆603的底端设置有磁性材料制成的磁环。

95.安装腔室211的下安装区内设置有限位环,限位环套设在控制杆603的外部并位于磁环的上方。

96.安装板212的底部设置有电磁铁605,电磁铁605通电与磁环之间产生用于牵引磁环与控制杆603竖直上移的磁吸附力。

97.控制杆603的外部套设有位于磁环与限位环之间的弹簧604,弹簧604的压缩弹力用于牵引控制杆603竖直下移。

98.输送机构220牵引储存腔室213中的介质流入输入管网550内时,与该储存腔室213对应的控制部件中的电磁铁605通电,使磁环、控制杆603、封堵塞606竖直上移,对应的流水孔被打开,此后,用完的介质顺着清洗槽壳320的倾斜壳壁流动并依次通过对应的流水孔、控制部件返回储存腔室213中的净化区内,介质被过滤板214过滤后流入储存腔室213的储存区内,等待下一次使用。

99.如图7、11所示,输送机构220包括水泵221,水泵221的进液端连接有抽吸主管222,抽吸主管222与储存腔室213的储存区之间设置有用于连通两者的抽吸分管且抽吸分管上设置有控制阀c,抽吸分管对应储存腔室213设置有四组:抽吸分管a223,抽吸分管b224,抽吸分管c225,抽吸分管d226。

100.水泵221的出液端与清洗槽壳320的内腔之间设置有用于连通两者的排液管a227,排液管a227与输入管a551之间设置有用于连通两者的排液管b228,其中,排液管a227上设置有控制阀d并且控制阀d位于排液管b228与排液管a227的连通点、排液管a227与清洗槽壳320的连通点之间,排液管b228上设置有控制阀e。

101.pcb板的导电图形一次打磨、二次抛光结束后:

102.首先,打磨抛光构件530中的升降电机563运行驱使升降丝杆561转动,使容纳壳565沿竖直方向发生位移,进而使打磨头531上移缩回安装壳522内,清理构件540中的清理头541仍与pcb板的导电图形接触;

103.接着,旋转电机523与清理构件540中的驱动电机568同时运行,通过清理头541对pcb板的导电图形进行第一次清洁,与此同时,输送机构220抽吸储存腔室c中的清洁介质并将输送给清理构件540;

104.第一次清洁完成后,清理构件540中的升降电机563运行驱使升降丝杆561转动,使

容纳壳565沿竖直方向发生位移,进而使清理头541上移缩回安装壳522内,牵引装置400牵引抛光装置500整体远离pcb板;

105.接着,输送机构220抽吸储存腔室d中的水介质给清洗槽壳320,使清洗槽壳320内的水介质液面没过pcb板;

106.接着,超声波发生器340运行,采取超声波清洗方式对pcb板整体进行第二次清洁。

107.本发明的工作原理,具体表现为:

108.步骤一:将pcb板放置在真空吸台330上;

109.步骤二:打磨抛光构件530与清理构件540中的升降电机563运行驱使升降丝杆561转动,使容纳壳565沿竖直方向发生位移,进而使打磨头531与清理头541下移伸出安装壳522,同时,牵引装置400牵引抛光装置500移动,使打磨头531、清理头541与pcb板的导电图形接触;

110.在步骤二的同时,步骤三:与储存腔室a对应的控制部件中的电磁铁605通电,使磁环、控制杆603、封堵塞606竖直上移,对应的流水孔被打开;与储存腔室a对应的抽吸分管a223上的控制阀c打开;设置在输入管c553上的控制阀a打开;设置在排液管b228上的控制阀e打开;

111.步骤四:旋转电机523与驱动电机568同时运行,旋转电机523运行驱使安装壳522、打磨抛光构件530、清理构件540同时绕转轴521的轴向转动,驱动电机568运行驱使打磨头531与清理头541绕各自轴向转动,其中,由于打磨抛光构件530中的驱动组件560与清理构件540中的驱动组件560关于转轴521呈对称布置,故而打磨头531绕转轴521轴向转动的轨迹与清理头541绕转轴521轴向转动的轨迹重合,打磨头531对pcb板的导电图形进行第一次打磨,打磨过程中产生的碎屑第一时间被清理头541清理出去;

112.与此同时,水泵221运行,依次通过抽吸分管a223、抽吸主管222、排液管a227、排液管b228、输入管网550使储存腔室a内的打磨液持续输送至打磨抛光构件530中,打磨液在打磨抛光构件530中依次通过连接管道564、容纳壳565内的传递区、喷孔567持续流向打磨头531,辅助打磨,接着,打磨液依次通过设置在托板321上的过水孔、清洗槽壳320的壳壁、与储存腔室a对应的控制部件流回储存腔室a的净化区内,被过滤板214过滤后进入储存腔室a的储存区内并继续被使用;

113.第一次打磨结束后,步骤五:与储存腔室a对应的控制部件中的电磁铁605断电,弹簧604的弹力驱使该控制部件复位并封堵对应的流水孔,与储存腔室b对应的控制部件中的电磁铁605通电,使对应的流水孔打开;

114.与储存腔室a对应的抽吸分管a223上的控制阀c关闭,与储存腔室b对应的抽吸分管b224上的控制阀c打开;

115.设置在输入管c553上的控制阀a保持打开;设置在排液管b228上的控制阀e保持打开;

116.步骤六:打磨抛光构件530中的驱动电机568改变转速,使打磨头531对pcb板的导电图形进行第二次抛光,抛光过程中,清理头541旋转使抛光介质与pcb板的导电图形充分接触且接触均匀;

117.水泵221运行,依次通过抽吸分管b224、抽吸主管222、排液管a227、排液管b228、输入管网550将储存腔室b中的抛光介质持续输送至打磨抛光构件530中,抛光介质在打磨抛

光构件530中依次通过连接管道564、容纳壳565内的传递区、喷孔567持续流向打磨头531,抛光后的抛光介质依次通过设置在托板321上的过水孔、清洗槽壳320的壳壁、与储存腔室b对应的控制部件流回储存腔室b的净化区内,被过滤板214过滤后进入储存腔室b的储存区内并继续被使用;

118.第二次抛光结束后,步骤七:打磨抛光构件530中的升降电机563运行驱使升降丝杆561转动,使容纳壳565沿竖直方向发生位移,进而使打磨头531上移缩回安装壳522内,清理构件540中的清理头541仍与pcb板的导电图形接触;

119.与储存腔室b对应的控制部件中的电磁铁605断电,弹簧604的弹力驱使该控制部件复位并封堵对应的流水孔,与储存腔室c对应的控制部件中的电磁铁605通电,使对应的流水孔打开;

120.与储存腔室b对应的抽吸分管b224上的控制阀c关闭,与储存腔室c对应的抽吸分管c225上的控制阀c打开;

121.设置在输入管c553上的控制阀a关闭、控制阀b打开;设置在排液管b228上的控制阀e保持打开;

122.步骤八:旋转电机523与清理构件540中的驱动电机568同时运行,通过清理头541对pcb板的导电图形进行第一次清洁,清洁过程中,水泵221运行,依次通过抽吸分管c225、抽吸主管222、排液管a227、排液管b228、输入管网550将储存腔室c中的清洁介质持续输送至清理构件540中,清洁介质在清理构件540中依次通过连接管道564、容纳壳565内的传递区、喷孔567持续流向清理头541,为清理头541提供第一次清洁所需的清洁介质,清洁后的清洁介质依次通过设置在托板321上的过水孔、清洗槽壳320的壳壁、与储存腔室c对应的控制部件流回储存腔室c的净化区内,被过滤板214过滤后进入储存腔室c的储存区内并继续被使用;

123.第一次清洁完成后,步骤九:清理构件540中的升降电机563运行驱使升降丝杆561转动,使容纳壳565沿竖直方向发生位移,进而使清理头541上移缩回安装壳522内,牵引装置400牵引抛光装置500整体远离pcb板;

124.与储存腔室c对应的控制部件中的电磁铁605断电,弹簧604的弹力驱使该控制部件复位并封堵对应的流水孔;

125.与储存腔室c对应的抽吸分管c225上的控制阀c关闭,与储存腔室d对应的抽吸分管d226上的控制阀c打开;

126.设置在输入管c553上的控制阀b关闭,设置在排液管b228上的控制阀e关闭,设置在排液管a227上的控制阀d打开;

127.步骤十:水泵221运行,依次通过抽吸分管d226、抽吸主管222、排液管a227将储存腔室d中的水介质持续输送至清洗槽壳320内,使清洗槽壳320内的水介质液面没过pcb板;

128.超声波发生器340运行,采取超声波清洗方式对pcb板整体进行第二次清洁;

129.第二次清洁完毕后,步骤十一:水泵221关闭,所有控制阀关闭;

130.与储存腔室d对应的控制部件中的电磁铁605通电,使对应的流水孔打开,清洗槽壳320内的水介质通过与储存腔室d对应的控制部件流回储存腔室d的净化区内,被过滤板214过滤后进入储存腔室d的储存区内。

131.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽

然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。