1.本发明属于难熔金属材料表面改性技术领域,具体涉及一种改善难熔金属电极表面抗烧蚀性的高温高压喷丸强化方法。

背景技术:

2.随着脉冲功率技术飞速发展,提高功率水平是脉冲功率重要的发展方向,而这需要通过提高电源的储能密度、研制大功率、长寿命转换开关,以及生产高重复频率的大功率脉冲来实现。开关技术是限制脉冲功率技术重复频率发展的关键技术之一。典型的气体火花开关(gsg)因具有结构坚固、开关电流大、工作电压高、可靠性高、寿命长和环境适应性强等优点,可作为高压脉冲开关广泛应用于多个领域,如高压脉冲发生器、航空引擎点火及高压设备、激光器和元器件防护等。在脉冲功率系统工作过程中,在高气压、大电流恶劣条件下,开关中的电极放电过程以及击穿现象十分复杂,当电极烧蚀严重时,电极材料发生喷溅、形成大量金属蒸汽,导致开关间隙距离、电极材料、气体压力发生改变,同时喷溅物和金属蒸汽还严重污染开关绝缘支撑,影响开关电性能,甚至使开关失效,限制开关的工作寿命。为了提升开关性能和延长开关寿命,如何提高开关电极寿命,较少电极烧蚀,是当前脉冲功率开关技术中重要的研究课题。

3.综上可知,电极抗烧蚀性能是影响电极使用寿命的关键,在开关放电过程中,电极被加热升温,当足够多的能量沉积到电极材料中,使材料温度不断升高至熔点或沸点,引起相变,最终熔化或蒸发的电极材料脱离表面引起电极烧蚀。在高气压、大电流条件下,气体火花开关的电极烧蚀过程主要为:电极加热、电极去除两个物理过程。为了延长开关寿命,减少电极烧蚀的措施也主要两方面:1)选用抗烧蚀常数大的材料作为电极,如钨、钼、钨铜合金等材料;2)采用合理的电极结构,增大电弧与电极作用面积,减少电流密度,防止电弧集中于电极表面的某一个地方;3)使用旋转电极,令弧点热流分散到较大的面积上,降低比热流;4)采用优化的放电条件。

4.通过上述措施的改进和优化,电极的抗烧蚀性能已经得到了显著优化,电极使用寿命也有了明显的提高,但随着电极使用寿命要求进一步的提高,电极材料的限制,现有的措施已经无法从根本上优化电极的抗烧蚀性能,提高电极的使用寿命。

5.冷喷涂技术是一种压缩气体(氮气、氦气或混合气体)为加速介质,带动金属颗粒在固态下以极高的速度撞击基体。金属颗粒在沉积过程不发生冶金现象,而是在保持固态的情况下通过塑性变形的方式与基板形成物理结合,适用于钨、钼、钨铜合金等易氧化金属材料的强化和表面改性。但钨、钼、钨铜合金硬度较高,常规的低压喷丸无法使其表面形成强化层。

6.并且,目前还没有对于电极表面喷丸强化改善电极寿命的相关研究报道。因此需要一种利用高温高压喷涂技术对电极表面进行喷丸强化的思路,通过对难熔金属电极表面物理喷丸的方式提高电极寿命。

技术实现要素:

7.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种改善难熔金属电极表面抗烧蚀性的高温高压喷丸强化方法。该方法对难熔金属电极表面进行高温高压喷丸强化,通过对难熔金属电极表面物理喷丸的方式提高电极寿命,改善电极抗烧蚀性能,喷丸强化中压力高、喷丸载气流可以加热,高压力和预热双重作用能够使难熔电极表面获得明显的喷丸致密化强化层,喷丸载气选择惰性气体,能够对喷丸区域起到氧化屏蔽作用,保证了喷丸强化过程中易氧化的难熔电极表面发生氧化缺陷。

8.为解决上述技术问题,本发明采用的技术方案是:改善难熔金属电极表面抗烧蚀性的高温高压喷丸强化方法,其特征在于,该方法包括以下步骤:

9.步骤一、将难熔金属电极的表面依次进行除油、除锈和清洗处理,得到洁净难熔金属电极;

10.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净难熔金属电极固定,并调整洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离,得到喷涂装置和待喷涂工件;

11.步骤三、将气源中的载气进入载气加热器中进行预热后通入步骤二中得到的喷涂装置中,通过预热载气带动喷丸粉末对步骤二中得到的待喷涂工件进行喷丸致密化处理,得到喷丸强化难熔金属电极;所述载气为惰性气体。

12.本发明通过将难熔金属电极的表面依次进行除油、除锈和清洗处理,去除难熔金属电极表面的杂质,防止杂质对喷丸强化造成影响;本发明通过采用预热后的载气带动喷丸粉末进行喷丸致密化处理,高压力和预热的双重作用使难熔电极表面获得明显的喷丸强化层,难熔金属材料脆性大,氧化性敏感,机加工获得的电极表面具有明显的层片组织,在开关中火花放电过程层片状组织容易形成飞溅颗粒,损坏电火花开关,利用高温载气携带微米颗粒进行高速喷丸,能够软化脆性较大的钨钼难熔合金表面,在颗粒冲击过程中,使电极表面形成致密的微米结构表面层;本发明通过采用惰性载气,防止易氧化的难熔金属电极表面在喷丸过程中的形成氧化物,最终提升难熔金属电极在火花放电过程中的稳定性。

13.上述的改善难熔金属电极表面抗烧蚀性的高温高压喷丸强化方法,其特征在于,步骤一中所述难熔金属电极的材质为金属钨、金属钼、钨基合金或钼基合金。本发明通过控制难熔金属电极的材质,保证了制备的喷丸强化难熔金属电极适用于各种气体火花开关;难熔金属电极一般为钨或钼材料所制备,表面为机加工状态,由于钨或钼材料较脆,表面切削纹为层片状特征,在电极放电工作过程中容易发生溅射,加速电极烧蚀,在脉冲功率系统工作过程中,在高气压、大电流恶劣条件下,开关中的电极放电过程以及击穿现象十分复杂,当电极烧蚀严重时,电极材料发生喷溅、形成大量金属蒸汽。

14.上述的改善难熔金属电极表面抗烧蚀性的高温高压喷丸强化方法,其特征在于,步骤二中所述喷丸粉末为金属粉末,所述金属粉末为硬度不小于200hv的金属材料。本发明通过控制喷丸粉末的硬度,保证了喷丸致密化处理的效果。

15.上述的改善难熔金属电极表面抗烧蚀性的高温高压喷丸强化方法,其特征在于,步骤二中所述喷丸粉末的形状为球形,粒度为10μm~50μm。本发明通过控制喷丸粉末的形状和粒度,使喷丸粉末为小球性,小颗粒冲击动能小,可防止电极形变,另一方面小颗粒冲击形成的表面结构为微米级的凸起结构,粗糙度进一步降低,有助于难熔金属电极火花发

电的稳定。

16.上述的改善难熔金属电极表面抗烧蚀性的高温高压喷丸强化方法,其特征在于,步骤二中所述洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离为20mm~50mm。本发明通过控制洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离,保证了冷喷涂高压送粉器喷嘴中喷射的喷丸粉末的速度最高,保证了喷丸效果最优。

17.上述的改善难熔金属电极表面抗烧蚀性的高温高压喷丸强化方法,其特征在于,步骤三中所述载气为氦气和/或氮气,所述载气的压力为2mpa~4mpa,所述载气预热的温度为300℃~800℃。本发明中喷丸载气选择惰性的氦气和/或氮气,能够对喷丸区域起到氧化屏蔽作用,保证了喷丸强化过程中易氧化的难熔电极表面发生氧化缺陷;钨、钼难熔金属材料硬度高,脆性大,压力小于2mpa喷丸表面无法形变;压力大于4mpa则造成电极零件变形;载气预热的温度为300℃~800℃钨、钼难熔金属材料电极表面致密化效果最优,过低软化效果不足,过高引起电极零件变形。

18.本发明与现有技术相比具有以下优点:

19.1、本发明对难熔金属电极表面进行高温高压喷丸强化,通过对难熔金属电极表面物理喷丸的方式提高难熔金属电极的寿命,改善难熔金属电极的抗烧蚀性能,通过高压力和预热的双重作用进行高温高压喷丸强化,使难熔电极表面获得明显的喷丸致密化强化层,并同步形成微米凸起结构,增强脉冲电流的导通和稳定性。

20.2、本发明中载气选择惰性气体,能够对喷丸区域起到氧化屏蔽作用,保证了喷丸强化过程中易氧化的难熔电极表面发生氧化缺陷。

21.3、本发明主要针对钨或钼材料所制备的难熔金属电极,该难熔金属电极表面为机加工状态,并且由于钨或钼材料较脆,表面切削纹为层片状特征,在难熔金属电极放电工作过程中容易发生溅射,加速电极烧蚀,本发明利用高温高压喷丸处理,能够软化脆性较大的难熔金属电极表面,在颗粒冲击过程中,使难熔金属电极表面形成致密的微米结构表面层,使难熔金属电极表面形成致密的组织。

22.4、本发明中的难熔电极在脉冲功率系统工作过程中,在高气压、大电流恶劣条件下,开关中的电极放电过程以及击穿现象十分复杂,当难熔金属电极烧蚀严重时,难熔金属电极材料发生喷溅、形成大量金属蒸汽,而高温高压喷丸处理除了使表面致密化之外,还可以在表面预植压应力,防止难熔金属电极表面材料在放电过程中受热烧蚀造成的溅射现象,提高难熔金属电极的安全性。

23.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

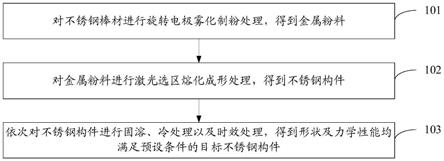

24.图1为本发明实施例1步骤一中使用的难熔金属电极的低倍sem图。

25.图2为本发明实施例1步骤一中使用的难熔金属电极的高倍sem图。

26.图3为本发明实施例1得到的喷丸强化难熔金属电极的sem图。

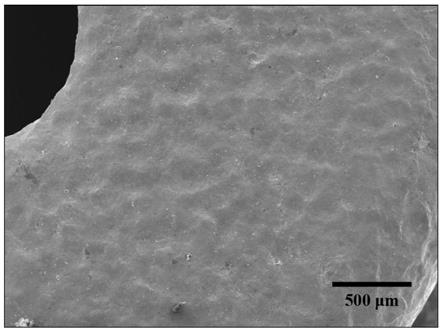

27.图4为本发明对比例1得到的喷丸强化难熔金属电极的sem图。

具体实施方式

28.实施例1

29.本实施例包括以下步骤:

30.步骤一、将难熔金属电极的表面依次进行除油、除锈和清洗处理,得到洁净难熔金属电极;所述难熔金属电极的材质为金属钼;

31.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净难熔金属电极固定,并调整洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离,得到喷涂装置和待喷涂工件;所述喷丸粉末为1cr13不锈钢球形粉末,粒度为10μm~50μm;所述洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离为40mm;所述喷嘴为拉瓦尔喷嘴;

32.步骤三、将气源中的载气进入载气加热器中进行预热后通入步骤二中得到的喷涂装置中,通过预热载气带动喷丸粉末对步骤二中得到的待喷涂工件进行喷丸致密化处理,得到喷丸强化难熔金属电极;所述载气为惰性气体;所述载气为氮气,所述载气的压力为2mpa,所述载气预热的温度为350℃。

33.图1为本实施例步骤一中使用的难熔金属电极的低倍sem图,图2为本实施例步骤一中使用的难熔金属电极的高倍sem图,从图1和图2中可以看出,使用的难熔金属电极表面有车削加工纹路,对纹路放大后可观察到表面层片状缺陷。

34.图3为本实施例得到的喷丸强化难熔金属电极的sem图,从图3中可以看出,通过高温高压喷丸,难熔金属电极表面显著致密化,加工纹路消失,形成规律性凸起。

35.对比例1

36.本对比例包括以下步骤:

37.步骤一、将难熔金属电极的表面依次进行除油、除锈和清洗处理,得到洁净难熔金属电极;所述难熔金属电极的材质为金属钼;

38.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净难熔金属电极固定,并调整洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离,得到喷涂装置和待喷涂工件;所述喷丸粉末为1cr13不锈钢球形粉末,粒度为10μm~50μm;所述洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离为40mm;所述喷嘴为拉瓦尔喷嘴;

39.步骤三、将气源中的载气进入载气加热器中进行预热后通入步骤二中得到的喷涂装置中,通过预热载气带动喷丸粉末对步骤二中得到的待喷涂工件进行喷丸致密化处理,得到喷丸强化难熔金属电极;所述载气为惰性气体;所述载气为氮气,所述载气的压力为2mpa,所述载气预热的温度为30℃。

40.图4为本对比例得到的喷丸强化难熔金属电极的sem图,从图4中可以看出,喷丸后的难熔金属电极表面仅有部分区域致密化,形成一些冲击坑,其他区域依然为层片状原始加工态,喷丸并未起到效果。

41.通过实施例1与对比例对比可以看出,本发明对载气进行预热后进行高温高压喷丸,难熔金属电极表面显著致密化,形成规律性凸起,提高难熔金属电极的寿命,改善难熔金属电极的抗烧蚀性能。

42.实施例2

43.本实施例包括以下步骤:

44.步骤一、将难熔金属电极的表面依次进行除油、除锈和清洗处理,得到洁净难熔金属电极;所述难熔金属电极的材质为金属钨;

45.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净难熔

金属电极固定,并调整洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离,得到喷涂装置和待喷涂工件;所述喷丸粉末为tc4钛合金球形粉末,粒度为10μm~50μm;所述洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离为20mm;所述喷嘴为拉瓦尔喷嘴;

46.步骤三、将气源中的载气进入载气加热器中进行预热后通入步骤二中得到的喷涂装置中,通过预热载气带动喷丸粉末对步骤二中得到的待喷涂工件进行喷丸致密化处理,得到喷丸强化难熔金属电极;所述载气为惰性气体;所述载气为氦气和/或氮气,所述载气的压力为4mpa,所述载气预热的温度为300℃。

47.经检测,本实施例制备的喷丸强化难熔金属电极表面显著致密化,加工纹路消失,形成规律性凸起。

48.实施例3

49.本实施例包括以下步骤:

50.步骤一、将难熔金属电极的表面依次进行除油、除锈和清洗处理,得到洁净难熔金属电极;所述难熔金属电极的材质为wcu25合金;

51.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净难熔金属电极固定,并调整洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离,得到喷涂装置和待喷涂工件;所述喷丸粉末为ni60镍基合金球形粉末,粒度为10μm~50μm;所述洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离为50mm;

52.步骤三、将气源中的载气进入载气加热器中进行预热后通入步骤二中得到的喷涂装置中,通过预热载气带动喷丸粉末对步骤二中得到的待喷涂工件进行喷丸致密化处理,得到喷丸强化难熔金属电极;所述载气为惰性气体;所述载气为氦气和/或氮气,所述载气的压力为3mpa,所述载气预热的温度为800℃。

53.经检测,本实施例制备的喷丸强化难熔金属电极表面显著致密化,加工纹路消失,形成规律性凸起。

54.实施例4

55.本实施例包括以下步骤:

56.步骤一、将难熔金属电极的表面依次进行除油、除锈和清洗处理,得到洁净难熔金属电极;所述难熔金属电极的材质为mo-re合金;

57.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净难熔金属电极固定,并调整洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离,得到喷涂装置和待喷涂工件;所述喷丸粉末为stellite6钴基合金球形粉末,粒度为10μm~50μm;所述洁净难熔金属电极与冷喷涂高压送粉器喷嘴间的距离为30mm;所述喷嘴为拉瓦尔喷嘴;

58.步骤三、将气源中的载气进入载气加热器中进行预热后通入步骤二中得到的喷涂装置中,通过预热载气带动喷丸粉末对步骤二中得到的待喷涂工件进行喷丸致密化处理,得到喷丸强化难熔金属电极;所述载气为惰性气体;所述载气为氦气和/或氮气,所述载气的压力为3mpa,所述载气预热的温度为500℃。

59.经检测,本实施例制备的喷丸强化难熔金属电极表面显著致密化,加工纹路消失,形成规律性凸起。

60.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案

的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。