1.本发明涉及一种镀层材料及其制备方法,涉及一种有效增加热浸镀过程中镀液的流动性,减小镀液的表面张力,改善润湿性,提高镀层表面质量与机械性能的浸镀方法,特别是涉及一种抑制先进高强度钢板热冲压成形过程中发生的液态金属致脆的镀层材料、及其制备方法和提高热成形过程中镀层的耐磨性。

背景技术:

2.对于如何减少汽车等出行领域的能源消耗和环境的污染问题,已经成为了世界上各个国家和汽车行业等所面临的严峻挑战。

3.汽车轻量化是实现汽车节能减排的有效途径之一,随着汽车轻量化进程的推进,先进高强钢应用至汽车行业也越来越普遍。

4.先进高强钢不仅可以使汽车轻量化,达到汽车节能减排的目标,还能够提升汽车的碰撞安全性能,因此目前越来越多的高强钢板材被企业运用至汽车的一些零部件和结构件的制造。

5.现下,汽车车身中的零部件充分利用对先进高强钢进行热成形冲压件,既减轻了车身重量,又提高了车身碰撞的安全性能。

6.为了解决先进高强钢裸板直接热冲压成形过程中发生的钢板表面脱碳和氧化起皮及热成形零部件的抗腐蚀性能等问题,引入了高强钢镀层技术。

7.高强钢锌基镀层不仅可以解决裸板热成形时发生的脱碳和氧化问题,还能够提供优异的耐蚀性和耐磨损性能。但是锌基镀层在热成形的过程中会发生熔化,会渗透进入钢板基体中,在施加应力之后会引起钢板的脆断,且传统的高强钢锌基镀层在热成形过程中,热成形件与模具之间会因摩擦而产生裂纹,裂纹也会向钢板基体进行传播。专利文献cn 105648273a公开了在锌铝镁镀层的基础中加入w:0.3%~0.5wt.%,ti:0.5%~0.8wt.%与专利文献cn110512118a公开了在锌铝镁镀层的基础中加入cr:0.1%~0.6wt.%,ti:0.2%~1.0wt.%,cu:0.5%~2.5wt.%来改善镀层的表面质量与硬度等,但不能兼顾材料表面质量和抑制高强钢热成形过程发生的液态金属致脆,镀层的性能和质量无法满足汽车工业的需要。目前,如何去解决或者抑制降低高强钢锌基镀层液态锌导致的金属致脆问题,以及因热成形件和模具之间产生的摩擦裂纹问题已成为研究的重点,急需要开发出一种应用于热成形中的镀层,提高镀层的表面质量且防止液态金属致脆和摩擦裂纹的问题出现。

技术实现要素:

8.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料及其制备方法,通过在传统锌基镀层中添加低含量的铝、镁、锡和铋元素,来改善镀液的流动性和润湿性,以提高镀层的表面质量;抑制先进高强钢锌基镀层在热成形中发生的液态锌致脆以及耐磨损性和耐

蚀性能。添加锡元素,在锌铝镁镀层的基础上让镀层中的fe-al合金层变的更厚,这样能延缓熔化的液态锌进入钢板基体,从而在热成形时会避免钢板基体的脆断;添加锡和镁元素,形成了细小的mg-zn相和mg-sn相,能提高镀层表面的硬度和耐磨损性能,这样能降低热成形过程中成形件和模具之间因摩擦造成的损耗;添加镁元素,还与锌元素形成mg-zn化合物,进一步提高镀层的耐蚀性,添加铋元素,有效增加热浸镀过程中镀液的流动性,减小镀液的表面张力,改善润湿性,提高镀层表面质量与机械性能。

9.为达到上述目的,本发明采用如下技术方案:

10.一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料,其为zn-al-mg合金、zn-al-mg-sn合金或zn-al-mg-sn-bi合金,具有如下组成和重量百分比:al:0.2~5.0%;mg:2.6~4%;sn:0~4.0%,bi:0~4.0%,其余为zn和不可避免的杂质。

11.优选地,锌铝镁基合金镀层材料的组成和重量百分比:zn:83.0~96.9%;al:0.2~5.0%;mg:2.6~4.0%;sn:0~4.0%;bi:0~4.0%,其余为不可避免的杂质。

12.优选地,锌铝镁基合金镀层材料的组成和重量百分比:zn:83.0~93.7%;al:0.2~3.5%;mg:2.8~4.0%;sn:0~0.8%;bi:0~4.0%,其余为不可避免的杂质。

13.优选地,锌铝镁基合金镀层材料的组成和重量百分比:al:0.2~3.5%;mg:2.8~4%;sn:0~4.0%;bi:0~4.0%,其余为zn和不可避免的杂质。

14.优选地,在高强钢表面形成锌铝镁基合金镀层中,形成厚度不低于0.5μm的fe-al抑制层,fe-al抑制层包括fe2al5相。本发明在钢材表面形成富锡系锌基镀层中,形成更厚的fe-al抑制层。本发明在钢材表面形成富锡系锌基镀层中,使mg元素与zn、sn元素分别形成细小的mg2zn

11

、mgzn2或mg2sn相。

15.优选地,在高强钢表面形成锌铝镁基合金镀层中,包括mg2sn相、mg2zn

11

相和mgzn2相中的至少一种。

16.优选地,本发明在钢材表面形成富锡系锌基镀层中,形成更加光整的镀层表面质量。

17.优选地,锌铝镁基合金镀层材料硬度hv不低于150。进一步优选地,锌铝镁基合金镀层材料硬度hv不低于170。

18.一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料的制备方法,包括如下步骤:

19.a.热镀液制备过程:

20.按照制备目标锌铝镁基合金镀层材料所需的以下元素组成及其重量百分比称量配制原料:al:0.2~5.0%;mg:2.6~4%;其余为zn和不可避免的杂质,以al块、mg块和zn块作为原料;

21.a-1.覆盖剂的配制:

22.防止镀液制备过程中的镀锌液发生氧化,采用的覆盖剂的成分质量百分比配比为:50wt.%的cacl2,45wt.%的nacl,5.0wt.%的kcl;

23.a-2.在覆盖剂的保护作用下,在电阻炉中,按照设定配方的原料熔炼制备合金;

24.a-3.al-mg中间合金的制备:

25.步骤1:首先称量一部分al块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

26.步骤2:开始升温直至600~700℃,保温至al块全部熔化,然后开始逐步加入事先准备的一部分mg块,进行搅拌,再经过氩气的处理后,炉冷至室温,得到al-mg中间合金;

27.a-4.富锡系锌基镀层材料制备:

28.步骤1:将zn块称量好并打磨光净,放入坩埚中,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

29.步骤2:将坩埚放入电阻炉中,开始加热,使温度上升到600~700℃,等待zn块全部熔化后,在600~700℃保温至少2h时间,然后开始加入在所述步骤a-3)中制备的al-mg中间合金,之后进行保温至少0.5h,并进行搅拌,得到zn-al-mg合金熔体;将其浇注于模具中冷却成型,制成富锡系锌基镀层合金材料;

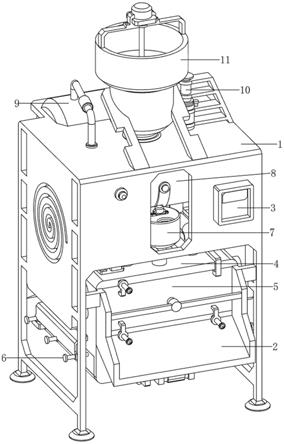

30.b.热浸镀过程:

31.步骤1:将在所述步骤a中制备的富锡系锌基镀层合金材料置入锌锅中,熔融后形成zn-al-mg热镀液;

32.步骤2:用400~2000#的砂纸打磨待涂覆的钢材表面,以除去钢材表面氧化层;

33.步骤3:配制混合碱性水溶液,所述混合碱性水溶液的naoh质量百分比浓度不低于5wt.%,且所述混合碱性水溶液的naco3质量百分比浓度不低于5wt.%,并把混合碱性水溶液放入恒温水浴锅中加热至不低于80℃并保温,用配制的碱溶液去除钢材表面的油污,对钢材表面进行碱洗处理;

34.步骤4:配制酸性水溶液,所述酸性水溶液的hcl质量百分比浓度不低于5wt.%,所述酸性水溶液的乌洛托品的质量百分比浓度不低于0.5wt.%,将经过碱洗处理后的钢材表面用去离子水、无水乙醇先后清洗后吹干,再放入酸性溶液中,以除去钢材表面铁锈;

35.步骤5:完成上述步骤4的酸洗过程之后,取出钢材,将钢材表面用去离子水、无水乙醇先后清洗后吹干;

36.步骤6:将完成上述步骤5的吹干后的钢板,送入热浸镀实验模拟机,对钢材表面进行还原处理,还原温度设为不低于630℃,还原气氛为n2和h2混合气体气氛,其中混合气体中含有h2的体积百分比不低于10vol.%,对钢材表面持续进行还原处理5-10min;

37.步骤7:完成上述步骤6的还原处理后,将钢材浸入在上述步骤1中制备好的熔融的zn-al-mg热镀液中,进行热浸镀,控制热浸镀时间为3-15s;

38.步骤8:热浸镀完成之后,进行冷却处理,将钢材从热镀液中提出后立即进行水冷,水冷温度为20-30℃,从而在钢材表面获得锌铝镁基合金镀层。

39.一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料的制备方法,其包括如下步骤:

40.a.热镀液制备过程:

41.按照制备目标锌铝镁基合金镀层材料所需的以下元素组成及其重量百分比称量配制原料:al:0.2~5.0%;mg:2.6~4%;sn≤4.0%,其余为zn和不可避免的杂质,以al块、mg块、sn块和zn块作为原料;

42.1)覆盖剂的配制:

43.防止镀液制备过程中的镀锌液发生氧化,采用的覆盖剂的成分质量百分比配比为:50wt.%的cacl2,45wt.%的nacl,5.0wt.%的kcl;

44.2)在覆盖剂的保护作用下,在电阻炉中,按照设定配方的原料熔炼制备合金;

45.3)al-mg中间合金的制备:

46.步骤1:首先称量一部分al块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

47.步骤2:开始升温直至600~700℃,保温至al块全部熔化,然后开始逐步加入事先准备的一部分mg块,进行搅拌,再经过氩气的处理后,炉冷至室温,得到al-mg中间合金;

48.4)mg-sn中间合金的制备:

49.步骤1:取剩余的mg块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

50.步骤2:开始升温直至600~700℃,保温至mg块全部熔化,然后开始逐步加入事先准备的sn块,并进行搅拌,再经过氩气的处理后,炉冷至室温,得到mg-sn中间合金;

51.5)富锡系锌基镀层材料制备:

52.步骤1:将zn块称量好并打磨光净,放入坩埚中,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

53.步骤2:将坩埚放入电阻炉中,开始加热,使温度上升到600~700℃,等待zn块全部熔化后,在600~700℃保温至少2h时间,然后开始加入在所述步骤3)中制备的al-mg中间合金,之后进行保温至少0.5h,并进行搅拌,得到zn-al-mg合金熔体;然后向所制备的zn-al-mg合金熔体中主要加入在所述步骤4)中制备的mg-sn中间合金,进行保温至少1h,并加以搅拌,得到zn-al-mg-sn合金熔体;将其浇注于模具中冷却成型,制成富锡系锌基镀层合金材料;

54.b.热浸镀过程:

55.步骤1:将在所述步骤a中制备的富锡系锌基镀层合金材料置入锌锅中,熔融后形成zn-al-mg-sn热镀液;

56.步骤2:用400~2000#的砂纸打磨待涂覆的钢材表面,以除去钢材表面氧化层;

57.步骤3:配制混合碱性水溶液,所述混合碱性水溶液的naoh质量百分比浓度不低于5wt.%,且所述混合碱性水溶液的naco3质量百分比浓度不低于5wt.%,并把混合碱性水溶液放入恒温水浴锅中加热至不低于80℃并保温,用配制的碱溶液去除钢材表面的油污,对钢材表面进行碱洗处理;

58.步骤4:配制酸性水溶液,所述酸性水溶液的hcl质量百分比浓度不低于5wt.%,所述酸性水溶液的乌洛托品的质量百分比浓度不低于0.5wt.%,将经过碱洗处理后的钢材表面用去离子水、无水乙醇先后清洗后吹干,再放入酸性溶液中,以除去钢材表面铁锈;

59.步骤5:完成上述步骤4的酸洗过程之后,取出钢材,将钢材表面用去离子水、无水乙醇先后清洗后吹干;

60.步骤6:将完成上述步骤5的吹干后的钢板,送入热浸镀实验模拟机,对钢材表面进行还原处理,还原温度设为不低于630℃,还原气氛为n2和h2混合气体气氛,其中混合气体中含有h2的体积百分比不低于10vol.%,对钢材表面持续进行还原处理5-10min;

61.步骤7:完成上述步骤6的还原处理后,将钢材浸入在上述步骤1中制备好的熔融的zn-al-mg-sn热镀液中,进行热浸镀,控制热浸镀时间为3-15s;

62.步骤8:热浸镀完成之后,进行冷却处理,将钢材从热镀液中提出后立即进行水冷,水冷温度为20-30℃,从而在钢材表面获得锌铝镁基合金镀层。

63.一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料的制备方法,其包括如下步骤:

64.a.热镀液制备过程:

65.按照制备目标锌铝镁基合金镀层材料所需的以下元素组成及其重量百分比称量配制原料:al:0.2~5.0%;mg:2.6~4%;sn≤4.0%,bi≤4.0%,其余为zn和不可避免的杂质,以al块、mg块、sn块、bi块和zn块作为原料;

66.1)覆盖剂的配制:

67.防止镀液制备过程中的镀锌液发生氧化,采用的覆盖剂的成分质量百分比配比为:50wt.%的cacl2,45wt.%的nacl,5.0wt.%的kcl;

68.2)在覆盖剂的保护作用下,在电阻炉中,按照设定配方的原料熔炼制备合金;

69.3)al-mg中间合金的制备:

70.步骤1:首先称量一部分al块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

71.步骤2:开始升温直至600~700℃,保温至al块全部熔化,然后开始逐步加入事先准备的一部分mg块,进行搅拌,再经过氩气的处理后,炉冷至室温,得到al-mg中间合金;

72.4)mg-sn中间合金的制备:

73.步骤1:取剩余的mg块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

74.步骤2:开始升温直至600~700℃,保温至mg块全部熔化,然后开始逐步加入事先准备的sn块,并进行搅拌,再经过氩气的处理后,炉冷至室温,得到mg-sn中间合金;

75.5)al-bi中间合金的制备:

76.步骤1:取剩余的al块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

77.步骤2:开始升温直至600~700℃,保温至al块全部熔化,然后开始逐步加入事先准备的bi块,进行搅拌,再经过氩气的处理后,炉冷至室温,得到al-bi中间合金;

78.6)富锡系锌基镀层材料制备:

79.步骤1:将zn块称量好并打磨光净,放入坩埚中,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

80.步骤2:将坩埚放入电阻炉中,开始加热,使温度上升到600~700℃,等待zn块全部熔化后,在600~700℃保温至少2h时间,然后开始加入在所述步骤3)中制备的al-mg中间合金,之后进行保温至少0.5h,并进行搅拌,得到zn-al-mg合金熔体;然后向所制备的zn-al-mg合金熔体中主要加入在所述步骤4)中制备的mg-sn中间合金,进行保温至少1h,并加以搅拌,得到zn-al-mg-sn合金熔体;然后再加入在所述步骤5)中制备的al-bi中间合金,进行保温至少1h,并加以搅拌,得到zn-al-mg-sn-bi合金熔体,将其浇注于模具中冷却成型,制成富锡系锌基镀层合金材料;

81.b.热浸镀过程:

82.步骤1:将在所述步骤a中制备的富锡系锌基镀层合金材料置入锌锅中,熔融后形成zn-al-mg-sn-bi热镀液;

83.步骤2:用400~2000#的砂纸打磨待涂覆的钢材表面,以除去钢材表面氧化层;

84.步骤3:配制混合碱性水溶液,所述混合碱性水溶液的naoh质量百分比浓度不低于5wt.%,且所述混合碱性水溶液的naco3质量百分比浓度不低于5wt.%,并把混合碱性水溶液放入恒温水浴锅中加热至不低于80℃并保温,用配制的碱溶液去除钢材表面的油污,对钢材表面进行碱洗处理;

85.步骤4:配制酸性水溶液,所述酸性水溶液的hcl质量百分比浓度不低于5wt.%,所述酸性水溶液的乌洛托品的质量百分比浓度不低于0.5wt.%,将经过碱洗处理后的钢材表面用去离子水、无水乙醇先后清洗后吹干,再放入酸性溶液中,以除去钢材表面铁锈;

86.步骤5:完成上述步骤4的酸洗过程之后,取出钢材,将钢材表面用去离子水、无水乙醇先后清洗后吹干;

87.步骤6:将完成上述步骤5的吹干后的钢板,送入热浸镀实验模拟机,对钢材表面进行还原处理,还原温度设为不低于630℃,还原气氛为n2和h2混合气体气氛,其中混合气体中含有h2的体积百分比不低于10vol.%,对钢材表面持续进行还原处理5-10min;

88.步骤7:完成上述步骤6的还原处理后,将钢材浸入在上述步骤1中制备好的熔融的zn-al-mg-sn-bi热镀液中,进行热浸镀,控制热浸镀时间为3-15s;

89.步骤8:热浸镀完成之后,进行冷却处理,将钢材从热镀液中提出后立即进行水冷,水冷温度为20-30℃,从而在钢材表面获得锌铝镁基合金镀层。

90.优选地,按照制备目标锌铝镁基合金镀层材料所需的以下元素组成及其重量百分比称量配制原料:al:0.2~5.0%;mg:2.6~4%;sn:0.8~4.0%,bi≤4.0%,其余为zn和不可避免的杂质。

91.本发明抑制先进高强钢热成形过程中液态金属致脆且耐磨性优异的锌铝镁锡铋合金镀层材料。

92.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

93.1.本发明提供一种兼具表面质量、硬度等优异和抑制高强钢热成形过程发生的液态金属致脆,研究意义价值重大;本发明能抑制降低高强钢锌基镀层液态锌导致的金属致脆,防止因热成形件和模具之间产生的摩擦裂纹发生,适合应用于热成形中的镀层,提高镀层的表面质量,且防止液态金属致脆和摩擦裂纹的问题出现。

94.2.本发明的富锡系锌基镀层,其核心作用主要是:一,提高热浸镀过程中镀液的流动性,减小镀液表面的张力,改善润湿性,提高镀层的表面质量;二,抑制先进高强钢锌基镀层热成形过程中发生的液态锌致脆;三,为热冲压成形时提高一种优异的耐磨损的镀层材料;四,为先进高强钢提供一种具有优异耐蚀性的镀层材料;

95.3.本发明通过在传统锌基镀液中添加低含量的al、mg元素,进而形成fe-al抑制层以抑制在热成形过程中发生的液态锌渗透进入钢板引发的脆断现象;

96.4.本发明添加sn元素可以在热浸镀过程中,致使钢板界面和镀层之间的形成更厚的fe-al抑制层以抑制在热成形过程中发生的液态锌渗透进入钢板引发的脆断现象;

97.5.本发明添加sn元素可以与mg元素生成细小的mg2sn相,而细小的mg2sn相可以提高镀层表面的硬度和耐磨损性;

98.6.本发明添加mg元素可以与zn元素形成具有良好耐蚀性的mg2zn

11

和mgzn2相,从而进一步提高镀层的耐蚀性能。

99.7.本发明添加bi元素可以有效增加热浸镀过程中镀液的流动性,减小镀液的表面

张力,改善润湿性,提高镀层表面质量与机械性能。

附图说明

100.图1为本发明实施例一zn-3.5wt.%al-2.8wt.%mg镀层微观形貌图以及能谱扫描图。

101.图2为本发明实施例二zn-3.5wt.%al-2.8wt.%mg-0.8wt.%sn镀层微观形貌图。

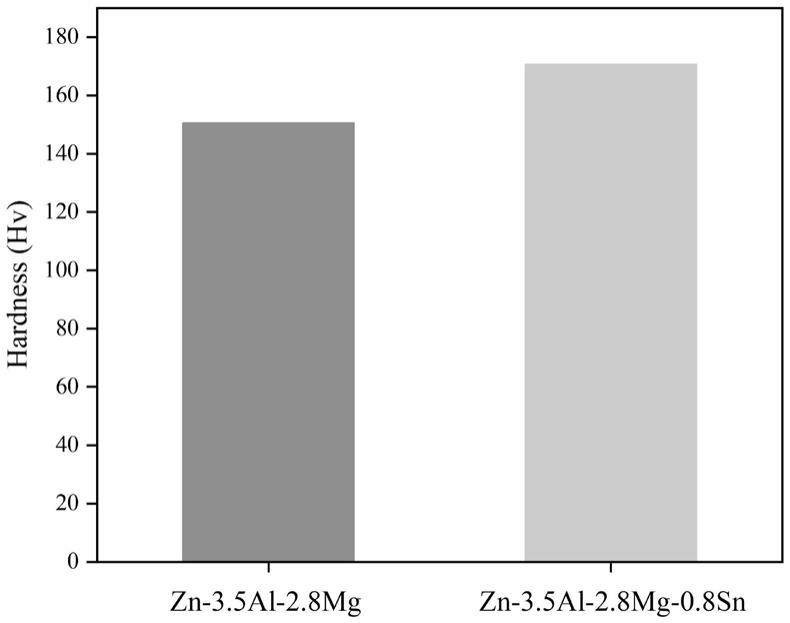

102.图3为本发明实施例一zn-3.5wt.%al-2.8wt.%mg和实施例二zn-3.5wt.%al-2.8wt.%mg-0.8wt.%sn镀层的硬度测试图。

具体实施方式

103.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

104.实施例一:

105.在本实施例中,一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料,其为zn-al-mg合金,具有如下组成和重量百分比:zn:93.7%;al:3.5%;mg:2.8%;其余为不可避免的杂质。

106.在本实施例中,一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料的制备方法,包括如下步骤:

107.a.热镀液制备过程:

108.按照制备目标锌铝镁基合金镀层材料所需的以下元素组成及其重量百分比称量配制原料:al含量为3.5wt.%,mg含量为2.8wt.%,余量为zn和不可避免的杂质,以al块、mg块和zn块作为原料;

109.a-1.覆盖剂的配制:

110.防止镀液制备过程中的镀锌液发生氧化,采用的覆盖剂的成分质量百分比配比为:50wt.%的cacl2,45wt.%的nacl,5.0wt.%的kcl;

111.a-2.在覆盖剂的保护作用下,在电阻炉中,按照设定配方的原料熔炼制备合金;

112.a-3.al-mg中间合金的制备:

113.步骤1:首先称量一部分al块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

114.步骤2:开始升温直至600~700℃,保温至al块全部熔化,然后开始逐步加入事先准备的一部分mg块,进行搅拌,再经过氩气的处理后,炉冷至室温,得到al-mg中间合金;

115.a-4.富锡系锌基镀层材料制备:

116.步骤1:将zn块称量好并打磨光净,放入坩埚中,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

117.步骤2:将坩埚放入电阻炉中,开始加热,使温度上升到600~700℃,等待zn块全部熔化后,在600~700℃保温2h时间,然后开始加入在所述步骤a-3)中制备的al-mg中间合金,之后进行保温0.5h,并进行搅拌,得到zn-al-mg合金熔体;将其浇注于模具中冷却成型,制成富锡系锌基镀层合金材料;

118.b.热浸镀过程:

119.步骤1:将在所述步骤a中制备的富锡系锌基镀层合金材料置入锌锅中,熔融后形成zn-al-mg热镀液;

120.步骤2:用400~2000#的砂纸打磨待涂覆的钢材表面,以除去钢材表面氧化层;

121.步骤3:配制混合碱性水溶液,所述混合碱性水溶液的naoh质量百分比浓度为5wt.%,且所述混合碱性水溶液的naco3质量百分比浓度为5wt.%,并把混合碱性水溶液放入恒温水浴锅中加热至80℃并保温,用配制的碱溶液去除钢材表面的油污,对钢材表面进行碱洗处理;

122.步骤4:配制酸性水溶液,所述酸性水溶液的hcl质量百分比浓度为5wt.%,所述酸性水溶液的乌洛托品的质量百分比浓度为于0.5wt.%,将经过碱洗处理后的钢材表面用去离子水、无水乙醇先后清洗后吹干,再放入酸性溶液中,以除去钢材表面铁锈;

123.步骤5:完成上述步骤4的酸洗过程之后,取出钢材,将钢材表面用去离子水、无水乙醇先后清洗后吹干;

124.步骤6:将完成上述步骤5的吹干后的钢板,送入热浸镀实验模拟机,对钢材表面进行还原处理,还原温度设为为630℃,还原气氛为n2和h2混合气体气氛,其中混合气体中含有h2的体积百分比为10vol.%,对钢材表面持续进行还原处理5-10min;

125.步骤7:完成上述步骤6的还原处理后,将钢材浸入在上述步骤1中制备好的熔融的zn-al-mg热镀液中,进行热浸镀,控制热浸镀时间为3-15s;

126.步骤8:热浸镀完成之后,进行冷却处理,将钢材从热镀液中提出后立即进行水冷,水冷温度为20-30℃,从而在钢材表面获得锌铝镁基合金镀层。

127.实验检测分析:

128.将覆有镀层的基体材料件从冷却水中拿出,得到预期的zn-3.5wt.%al-2.8wt.%mg合金镀层材料。本实施例解决先进高强钢锌基镀层热成形过程中的液态锌渗透进入钢板基体引发的钢板脆断,以及提供优良的耐腐蚀性能的问题。通过在镀液中添加al、mg元素,进而形成fe-al抑制层以抑制在热成形过程中发生的液态锌渗透进入钢板发生的脆断现象;且通过添加mg元素,在热浸镀过程中与镀液中的zn元素反应形成mg2zn

11

和mgzn2相,来进一步提高镀层的耐腐蚀性能。zn-3.5wt.%al-2.8wt.%mg系锌基镀层的微观形貌以及能谱扫描参见图1。

129.一种本实施例富铝系锌基镀层材料的热处理方法,包括如下步骤:

130.为获得热浸镀后的钢板在热处理工艺下镀层的液态锌熔渗情况,将钢板放入立式电阻炉进行热处理实验,热处理温度为400-930℃。具体实验步骤如下:

131.步骤1:将钢板样品线切割成15mm

×

15mm,在距边缘3mm处加工一个直径为3mm的圆孔用于系实验样品;

132.步骤2:将立式炉升温到930℃,测量炉膛内温度对应的位置,在立式炉下方放置装有水的石墨坩埚;

133.步骤3:将系有高温合金丝的样品,从立式电阻炉顶部放入炉体内温度对应的位置,根据测量的温度曲线中对应的时间即到达相对应的温度;

134.步骤4:热处理时间达到后,打开立式炉下方炉门,将上方合金丝剪断,样品进入水冷用坩埚中,完成水淬。

135.一种本实施例富铝系锌基镀层材料的热处理后液态锌熔渗情况检测方法,包括如

下步骤:

136.步骤1:取热处理后的各组样品,将其用线切割仪器切成适合扫描电镜样品座的大小;

137.步骤2:将各组经过切割的样品用导电胶粘结在扫描电镜样品底座上,采用配备有x射线能谱仪的扫描电子显微镜(sem eds)对热处理后的样品进行镀层的截面进行观察;

138.步骤3:采用x射线衍射仪(xrd)确定镀层中和样品切割截面的相组成,扫描速度4

°

/min;

139.步骤4:采用电子探针显微分析(epma)观察镀层中和样品切割截面的元素分布;

140.步骤5:采用辉光放电发射原子光谱仪(gdms)对镀层中和样品切割截面进行表面化学成分的逐层分析;

141.步骤6:采用透射电子显微镜(tem)对镀层中和样品切割截面进行更细微的组织结构观察。

142.一种本实施例富铝系锌基镀层材料的热处理后钢板力学性能检测方法,包括如下步骤:

143.为了获得热浸镀后的钢板在热成形过程中基板的开裂行为,采用gleeble 3500热模拟试验机对钢板进行单轴热拉伸实验具体实验步骤如下:

144.步骤1:将上述经过热处理的钢板在gleeble 3500热模拟试验机中以10℃/s的加热速度加热到目标温度930℃,保温30s,然后以0.5s-1

的应变速率进行40%的应变;

145.步骤2:应变结束后,使用压缩空气对钢板以超过60℃/s的冷却速度进行淬火,以获得具有超高强度的马氏体组织;

146.步骤3:钢板沿着轧制方向进行热拉伸,并在热拉伸结束后发生断裂,分析钢板的断裂形貌并获得钢板的裂纹样品,对裂纹样品中的裂纹形貌和微观组织进行鉴定和分析;

147.步骤4:采用金相制样手段将热浸镀后的钢板热拉伸试样制成裂纹样品,样品经过打磨、抛光后进行裂纹形貌和微观组织的分析;

148.步骤5:采用配备有x射线能谱仪的扫描电子显微镜(sem eds)观察裂纹的形貌和组织;

149.步骤6:采用电子探针显微分析(epma)观察裂纹处镀层与基板的元素分布;

150.步骤7:采用双束型聚焦离子束(fib)和场发射透射电子显微镜(fe-tem)对裂纹处镀层与基板的界面微观组织进行切取和组织分析;

151.步骤8:结合gleeble 3500热模拟试验机上所提供的应力-应变曲线,分析热浸镀后覆有富铝系锌基镀层钢板的延伸率、抗拉强度。

152.参见图3,本实施例锌铝镁基合金镀层材料硬度hv不低于150。本实施例富铝系锌基镀层,将其镀覆在热冲压钢板上,能解决热冲压成形加工过程中的一些钢板表面的脱碳和氧化起皮问题,同时还能提高钢板的耐腐蚀性能。本实施例针对热成形过程发生的液态锌渗透进入钢板致使基体脆断,加入al元素,形成fe-al合金层,fe-al合金层会在热成形过程中抑制受高温影响而熔化的液态锌和钢板基体的接触,从而在热成形时会避免钢板基体的脆断。

153.实施例二:

154.本实施例与实施例一基本相同,特别之处在于:

155.在本实施例中,一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料,其为,zn-al-mg-sn合金,具有如下组成和重量百分比:zn:92.9wt.%,al:3.5%;mg:2.8%;sn:0.8%,其余为不可避免的杂质。

156.在本实施例中,一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料的制备方法,包括如下步骤:

157.a.热镀液制备过程:

158.按照制备目标锌铝镁基合金镀层材料所需的以下元素组成及其重量百分比称量配制原料:zn:92.9wt.%;al:3.5wt.%;mg:2.8wt.%,sn:0.8wt.%,余量为不可避免的杂质,以al块、mg块、sn块和zn块作为原料;

159.1)覆盖剂的配制:

160.防止镀液制备过程中的镀锌液发生氧化,采用的覆盖剂的成分质量百分比配比为:50wt.%的cacl2,45wt.%的nacl,5.0wt.%的kcl;

161.2)在覆盖剂的保护作用下,在电阻炉中,按照设定配方的原料熔炼制备合金;

162.3)al-mg中间合金的制备:

163.步骤1:首先称量一部分al块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

164.步骤2:开始升温直至600~700℃,保温至al块全部熔化,然后开始逐步加入事先准备的一部分mg块,进行搅拌,再经过氩气的处理后,炉冷至室温,得到al-mg中间合金;

165.4)mg-sn中间合金的制备:

166.步骤1:取剩余的mg块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

167.步骤2:开始升温直至600~700℃,保温至mg块全部熔化,然后开始逐步加入事先准备的sn块,并进行搅拌,再经过氩气的处理后,炉冷至室温,得到mg-sn中间合金;

168.5)富锡系锌基镀层材料制备:

169.步骤1:将zn块称量好并打磨光净,放入坩埚中,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

170.步骤2:将坩埚放入电阻炉中,开始加热,使温度上升到600~700℃,等待zn块全部熔化后,在600~700℃保温2h时间,然后开始加入在所述步骤3)中制备的al-mg中间合金,之后进行保温0.5h,并进行搅拌,得到zn-al-mg合金熔体;然后向所制备的zn-al-mg合金熔体中主要加入在所述步骤4)中制备的mg-sn中间合金,进行保温1h,并加以搅拌,得到zn-al-mg-sn合金熔体;将其浇注于模具中冷却成型,制成富锡系锌基镀层合金材料;

171.b.热浸镀过程:

172.步骤1:将在所述步骤a中制备的富锡系锌基镀层合金材料置入锌锅中,熔融后形成zn-al-mg-sn热镀液;

173.步骤2:用400~2000#的砂纸打磨待涂覆的钢材表面,以除去钢材表面氧化层;

174.步骤3:配制混合碱性水溶液,所述混合碱性水溶液的naoh质量百分比浓度为5wt.%,且所述混合碱性水溶液的naco3质量百分比浓度为5wt.%,并把混合碱性水溶液放入恒温水浴锅中加热至80℃并保温,用配制的碱溶液去除钢材表面的油污,对钢材表面进行碱洗处理;

175.步骤4:配制酸性水溶液,所述酸性水溶液的hcl质量百分比浓度为5wt.%,所述酸性水溶液的乌洛托品的质量百分比浓度为0.5wt.%,将经过碱洗处理后的钢材表面用去离子水、无水乙醇先后清洗后吹干,再放入酸性溶液中,以除去钢材表面铁锈;

176.步骤5:完成上述步骤4的酸洗过程之后,取出钢材,将钢材表面用去离子水、无水乙醇先后清洗后吹干;

177.步骤6:将完成上述步骤5的吹干后的钢板,送入热浸镀实验模拟机,对钢材表面进行还原处理,还原温度设为630℃,还原气氛为n2和h2混合气体气氛,其中混合气体中含有h2的体积百分比为10vol.%,对钢材表面持续进行还原处理5-10min;

178.步骤7:完成上述步骤6的还原处理后,将钢材浸入在上述步骤1中制备好的熔融的zn-al-mg-sn热镀液中,进行热浸镀,控制热浸镀时间为3-15s;

179.步骤8:热浸镀完成之后,进行冷却处理,将钢材从热镀液中提出后立即进行水冷,水冷温度为20-30℃,从而在钢材表面获得锌铝镁基合金镀层。

180.实验检测分析:

181.将覆有镀层的基体材料件从冷却水中拿出,得到预期的zn-3.5wt.%al-2.8wt.%mg-0.8wt.%sn富铝系锌基镀层材料。本实施例解决先进高强钢锌基镀层热成形过程中的液态锌渗透进入钢板基体引发的钢板脆断,以及提供优良的耐腐蚀性能的问题。通过在镀液中添加al、mg元素,进而形成fe-al抑制层以抑制在热成形过程中发生的液态锌渗透进入钢板发生的脆断现象;通过添加sn元素,在热浸镀过程中与镀液中的zn元素反应形成细小的mg2sn相,可以提高镀层的表面硬度和耐磨损性;且通过添加mg元素,在热浸镀过程中与镀液中的zn元素反应形成mg2zn

11

和mgzn2相,来进一步提高镀层的耐腐蚀性能。zn-3.5wt.%al-2.8wt.%mg-0.8wt.%sn富锡系锌基镀层的微观形貌以及能谱扫描参见图2。在高强钢表面形成锌铝镁基合金镀层中,形成厚度不低于0.5μm的fe-al抑制层,fe-al抑制层包括fe2al5相。

182.一种本实施例富锡系锌基镀层材料的热处理方法,包括如下步骤:

183.为获得热浸镀后的钢板在热处理工艺下镀层的液态锌熔渗情况,将钢板放入立式电阻炉进行热处理实验,热处理温度为400-930℃。具体实验步骤如下:

184.步骤1:将钢板样品线切割成15mm

×

15mm,在距边缘3mm处加工一个直径为3mm的圆孔用于系实验样品;

185.步骤2:将立式炉升温到930℃,测量炉膛内温度对应的位置,在立式炉下方放置装有水的石墨坩埚;

186.步骤3:将系有高温合金丝的样品,从立式电阻炉顶部放入炉体内温度对应的位置,根据测量的温度曲线中对应的时间即到达相对应的温度;

187.步骤4:热处理时间达到后,打开立式炉下方炉门,将上方合金丝剪断,样品进入水冷用坩埚中,完成水淬。

188.一种本实施例富锡系锌基镀层材料的热处理后液态锌熔渗情况检测方法,包括如下步骤:

189.步骤1:取热处理后的各组样品,将其用线切割仪器切成适合扫描电镜样品座的大小;

190.步骤2:将各组经过切割的样品用导电胶粘结在扫描电镜样品底座上,采用配备有

x射线能谱仪的扫描电子显微镜(sem eds)对热处理后的样品进行镀层的截面进行观察;

191.步骤3:采用x射线衍射仪(xrd)确定镀层中和样品切割截面的相组成,扫描速度4

°

/min;

192.步骤4:采用电子探针显微分析(epma)观察镀层中和样品切割截面的元素分布;

193.步骤5:采用辉光放电发射原子光谱仪(gdms)对镀层中和样品切割截面进行表面化学成分的逐层分析;

194.步骤6:采用透射电子显微镜(tem)对镀层中和样品切割截面进行更细微的组织结构观察。

195.一种本实施例富锡系锌基镀层材料的热处理后钢板力学性能检测方法,包括如下步骤:

196.为了获得热浸镀后的钢板在热成形过程中基板的开裂行为,采用gleeble 3500热模拟试验机对钢板进行单轴热拉伸实验具体实验步骤如下:

197.步骤1:将上述经过热处理的钢板在gleeble 3500热模拟试验机中以10℃/s的加热速度加热到目标温度930℃,保温30s,然后以0.5s-1

的应变速率进行40%的应变;

198.步骤2:应变结束后,使用压缩空气对钢板以超过60℃/s的冷却速度进行淬火,以获得具有超高强度的马氏体组织;

199.步骤3:钢板沿着轧制方向进行热拉伸,并在热拉伸结束后发生断裂,分析钢板的断裂形貌并获得钢板的裂纹样品,对裂纹样品中的裂纹形貌和微观组织进行鉴定和分析;

200.步骤4:采用金相制样手段将热浸镀后的钢板热拉伸试样制成裂纹样品,样品经过打磨、抛光后进行裂纹形貌和微观组织的分析;

201.步骤5:采用配备有x射线能谱仪的扫描电子显微镜(sem eds)观察裂纹的形貌和组织;

202.步骤6:采用电子探针显微分析(epma)观察裂纹处镀层与基板的元素分布;

203.步骤7:采用双束型聚焦离子束(fib)和场发射透射电子显微镜(fe-tem)对裂纹处镀层与基板的界面微观组织进行切取和组织分析;

204.步骤8:结合gleeble 3500热模拟试验机上所提供的应力-应变曲线,分析热浸镀后覆有富锡系锌基镀层钢板的延伸率、抗拉强度。

205.参见图3,本实施例锌铝镁基合金镀层材料硬度hv不低于150。本实施例富锡系锌基镀层,将其镀覆在热冲压钢板上,能解决热冲压成形加工过程中的一些钢板表面的脱碳和氧化起皮问题,同时还能提高钢板的耐腐蚀性能。本实施例针对热成形过程发生的液态锌渗透进入钢板致使基体脆断,加入al元素,形成fe-al合金层,fe-al合金层会在热成形过程中抑制受高温影响而熔化的液态锌和钢板基体的接触,从而在热成形时会避免钢板基体的脆断;另外本实施例中引入了sn元素,可以在热浸镀的过程与镀液中的zn元素结合生成细小的mg2sn相,可以降低热成形过程中成形件表面与模具之间的磨损量,还可以进一步控制因磨损产生的裂纹延伸进入钢板基体之中。

206.实施例三:

207.本实施例与前述实施例基本相同,特别之处在于:

208.在本实施例中,一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料,其为,zn-al-mg-sn-bi合金,具有如下组成和重量百分比:zn:85.7wt.%,al:3.5%;

mg:2.8%;sn:4.0%,bi:4.0%,其余为不可避免的杂质。

209.一种抑制高强钢热成形过程中液态金属致脆的锌铝镁基合金镀层材料的制备方法,包括如下步骤:

210.a.热镀液制备过程:

211.按照制备目标锌铝镁基合金镀层材料所需的以下元素组成及其重量百分比称量配制原料:zn:85.7wt.%;al:3.5wt.%;mg:2.8wt.%,sn:4.0wt.%,bi:4.0wt.%,余量为不可避免的杂质,以al块、mg块、sn块、bi块和zn块作为原料;

212.1)覆盖剂的配制:

213.防止镀液制备过程中的镀锌液发生氧化,采用的覆盖剂的成分质量百分比配比为:50wt.%的cacl2,45wt.%的nacl,5.0wt.%的kcl;

214.2)在覆盖剂的保护作用下,在电阻炉中,按照设定配方的原料熔炼制备合金;

215.3)al-mg中间合金的制备:

216.步骤1:首先称量一部分al块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

217.步骤2:开始升温直至600~700℃,保温至al块全部熔化,然后开始逐步加入事先准备的一部分mg块,进行搅拌,再经过氩气的处理后,炉冷至室温,得到al-mg中间合金;

218.4)mg-sn中间合金的制备:

219.步骤1:取剩余的mg块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

220.步骤2:开始升温直至600~700℃,保温至mg块全部熔化,然后开始逐步加入事先准备的sn块,并进行搅拌,再经过氩气的处理后,炉冷至室温,得到mg-sn中间合金;

221.5)al-bi中间合金的制备:

222.步骤1:取剩余的al块,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

223.步骤2:开始升温直至600~700℃,保温至al块全部熔化,然后开始逐步加入事先准备的bi块,进行搅拌,再经过氩气的处理后,炉冷至室温,得到al-bi中间合金;

224.6)富锡系锌基镀层材料制备:

225.步骤1:将zn块称量好并打磨光净,放入坩埚中,然后加入覆盖剂,其成分为:经过脱水处理的50wt.%的cacl2、45wt.%的nacl和5wt.%的kcl的均匀混合的固态粉末;

226.步骤2:将坩埚放入电阻炉中,开始加热,使温度上升到600~700℃,等待zn块全部熔化后,在600~700℃保温2h时间,然后开始加入在所述步骤3)中制备的al-mg中间合金,之后进行保温0.5h,并进行搅拌,得到zn-al-mg合金熔体;然后向所制备的zn-al-mg合金熔体中主要加入在所述步骤4)中制备的mg-sn中间合金,进行保温1h,并加以搅拌,得到zn-al-mg-sn合金熔体;然后再加入在所述步骤5)中制备的al-bi中间合金,进行保温1h,并加以搅拌,得到zn-al-mg-sn-bi合金熔体,将其浇注于模具中冷却成型,制成富锡系锌基镀层合金材料;

227.b.热浸镀过程:

228.步骤1:将在所述步骤a中制备的富锡系锌基镀层合金材料置入锌锅中,熔融后形成zn-al-mg-sn-bi热镀液;

229.步骤2:用400~2000#的砂纸打磨待涂覆的钢材表面,以除去钢材表面氧化层;

230.步骤3:配制混合碱性水溶液,所述混合碱性水溶液的naoh质量百分比浓度为5wt.%,且所述混合碱性水溶液的naco3质量百分比浓度为5wt.%,并把混合碱性水溶液放入恒温水浴锅中加热至为80℃并保温,用配制的碱溶液去除钢材表面的油污,对钢材表面进行碱洗处理;

231.步骤4:配制酸性水溶液,所述酸性水溶液的hcl质量百分比浓度为5wt.%,所述酸性水溶液的乌洛托品的质量百分比浓度为0.5wt.%,将经过碱洗处理后的钢材表面用去离子水、无水乙醇先后清洗后吹干,再放入酸性溶液中,以除去钢材表面铁锈;

232.步骤5:完成上述步骤4的酸洗过程之后,取出钢材,将钢材表面用去离子水、无水乙醇先后清洗后吹干;

233.步骤6:将完成上述步骤5的吹干后的钢板,送入热浸镀实验模拟机,对钢材表面进行还原处理,还原温度设为630℃,还原气氛为n2和h2混合气体气氛,其中混合气体中含有h2的体积百分比为10vol.%,对钢材表面持续进行还原处理5-10min;

234.步骤7:完成上述步骤6的还原处理后,将钢材浸入在上述步骤1中制备好的熔融的zn-al-mg-sn-bi热镀液中,进行热浸镀,控制热浸镀时间为3-15s;

235.步骤8:热浸镀完成之后,进行冷却处理,将钢材从热镀液中提出后立即进行水冷,水冷温度为20-30℃,从而在钢材表面获得锌铝镁基合金镀层。

236.本实施例锌铝镁基合金镀层材料硬度hv不低于150。本实施例富锡系锌基镀层,将其镀覆在热冲压钢板上,能解决热冲压成形加工过程中的一些钢板表面的脱碳和氧化起皮问题,同时还能提高钢板的耐腐蚀性能。本实施例针对热成形过程发生的液态锌渗透进入钢板致使基体脆断,加入al元素,形成fe-al合金层,fe-al合金层会在热成形过程中抑制受高温影响而熔化的液态锌和钢板基体的接触,从而在热成形时会避免钢板基体的脆断;另外本实施例中引入了sn元素,可以在热浸镀的过程与镀液中的zn元素结合生成细小的mg2sn相,可以降低热成形过程中成形件表面与模具之间的磨损量,还可以进一步控制因磨损产生的裂纹延伸进入钢板基体之中。本实施例添加bi元素可以有效增加热浸镀过程中镀液的流动性,减小镀液的表面张力,改善润湿性,提高镀层表面质量与机械性能。

237.综上所述,上述实施例抑制热成形过程中液态金属致脆且耐磨性优异的zn-al-mg基合金镀层材料及其制备方法。本发明主要在传统的锌铝镁镀层中添加了一种新元素sn和bi。在先进高强钢在热成形过程中,本发明上述实施例一方面可以为其发生的液态锌渗透致使钢板基体发生脆化提供抑制作用;另一方面还可以提供优异的耐磨性镀层,减少热成形过程中的磨损量。本发明上述实施例分别通过镀层的热浸镀实验、热处理实验、镀层截面组织观测、力学拉伸性能检测、硬度检测以及摩擦实验检测,为先进高强钢提供一种抑制液态金属致脆兼具提供优异耐磨性的合金镀层材料。

238.上面结合附图对本发明实施例进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。