1.本发明属于高温合金热处理技术领域,具体涉及一种减小难变形镍 基高温合金锻制棒材组织级差的热处理方法。

背景技术:

2.难变形镍基高温合金是γ

′

相沉淀强化型镍基变形高温合金,该类 合金使用温度为760℃~870℃,广泛应用于航空、航天、石油、化工及 发电等领域,适用于制作涡轮盘、工作叶片、高温紧固件、火箭筒、轴、 涡轮机匣等零件,其中,锻制棒材为主要产品之一。难变形镍基高温合 金涡轮盘及叶片在锻造过程中易出现混晶组织,导致性能明显下降,晶 粒的不均匀性是大直径锻制棒材和锻件上存在的突出问题,特别是在棒 材心部与边部组织由于动态再结晶程度不同而呈现出不同的组织状态, 这种不均匀组织还会在后续的热处理过程中遗传下来,因此为保证锻件 的组织均匀性,需要棒材的组织尽量均匀。

3.有鉴于此,本发明人经过大量的科学研究、试验,研发了一种减小 难变形镍基高温合金锻制棒材组织级差的热处理方法,用于解决上述技 术问题。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供一种减小难变形 镍基高温合金锻制棒材组织级差的热处理方法,通过该方法能够将难变 形镍基高温合金棒材心部、r/2处及边部组织的晶粒度级差缩小到2级 之内,实现大棒材晶粒组织均匀化的目的。

5.为实现上述目的,本发明提供了如下技术方案:

6.一种减小难变形镍基高温合金锻制棒材组织级差的热处理方法,包 括以下步骤;

7.步骤一、选取al ti元素含量为4.4%~4.8%的难变形镍基高温合金 铸锭,在快锻机上完成难变形镍基高温棒材锻造;

8.步骤二、难变形镍基高温合金棒材在锻造完成后,热料回炉保温;

9.步骤三、保温完成后出炉空冷。

10.进一步地,所述难变形镍基高温合金棒材在锻造时外侧包有石棉。

11.进一步地,所述步骤二中回炉保温温度为1060℃~1080℃,回炉保 温时间为150min~180min。

12.进一步地,所述难变形镍基高温合金包括gh4698或gh4738或 gh4141。

13.进一步地,所述难变形镍基高温合金铸锭选取的al ti元素含量为 4.65~4.8%。

14.进一步地,所述难变形镍基高温合金铸锭经锻造后棒材规格为 φ250mm。

15.与现有技术相比,本发明提供的技术方案包括以下有益效果:

16.本发明通过设计一种减小难变形镍基高温合金锻制棒材组织级差的 热处理方法,难变形镍基高温合金完成棒材锻造后,由于温降,棒材表 面的晶粒在完成再结晶后没有足够的能量长大,或者出现不同程度的不 完全再结晶组织。于是,棒材心部与边部组织由于动态再结晶程度不同 而呈现出不同的组织状态,此时,利用后续高温热处理的静态再

结晶对 边部组织进行能量弥补,在适当的温度与保温时间下,可以有效减小晶 粒度级差。

附图说明

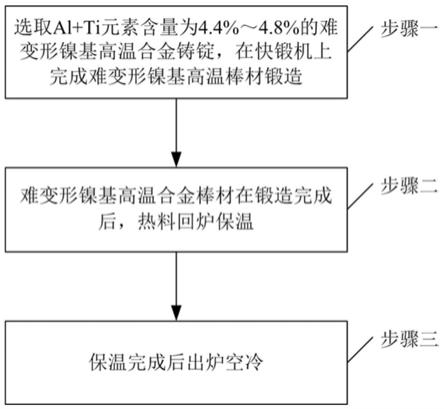

17.图1为本发明减小难变形镍基高温合金锻制棒材组织级差的热处理 方法的流程图;

18.图2(a)为本发明未经锻后热处理的难变形镍基高温合金棒材组织 的心部照片;

19.图2(b)为本发明未经锻后热处理的难变形镍基高温合金棒材组织 的r/2处照片;

20.图2(c)为本发明未经锻后热处理的难变形镍基高温合金棒材组织 的边部照片;

21.图3(a)经过本发明锻后热处理的难变形镍基高温合金棒材组织的 心部照片;

22.图3(b)经过本发明锻后热处理的难变形镍基高温合金棒材组织的 r/2处照片;

23.图3(c)经过本发明锻后热处理的难变形镍基高温合金棒材组织的 边部照片。

具体实施方式

24.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下 面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同 或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发 明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述 的、本发明的一些方面相一致的装置的例子。

25.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合 附图及实施例对本发明作进一步详细描述。

26.实施例1

27.如图1所示,本发明一种减小难变形镍基高温合金锻制棒材组织级 差的热处理方法,包括以下步骤:

28.步骤一、选取al ti元素含量为4.4%~4.8%的难变形镍基高温合金 铸锭,在80mn快锻机上完成φ250mm规格棒材锻造,锻造过程包石棉。

29.本发明选取al ti元素含量为4.4%~4.8%的难变形镍基高温合金主 要包括gh4698、gh4738、gh4141等,由于该类合金在某种程度上来 说组织一致性控制是最难的,所以有研究的必要。其他镍基高温合金大 致可分为两种,一种al ti元素含量更高的譬如gh4720li、gh710等, 其在两相区成型,心部与边部组织级差小;另一种al ti元素含量较低 的譬如gh3625、gh4033、gh4169等,成型温度范围较宽。

30.本发明在锻造过程包石棉目的一是防止锻造开裂,二是保持温度使 组织再结晶会更充分一些。

31.步骤二、锻造完成后物料回炉保温,回炉保温温度为1060℃,回炉 保温时间为150min;

32.经实验证明:al ti元素含量为4.4%~4.8%的难变形镍基高温合金 强化相γ

′

相的含量约20%~25%,全溶温度约1010℃~1050℃,锻造成型 温度一般略高于γ

′

相的全溶温度。温度过高容易导致晶粒过粗,强塑性 较低,而温度过低容易导致大范围再结晶不完全。略高于γ

′

相的全溶温 度成型能够保证心部及r/2处晶粒完全再结晶并长大至合适尺寸,但边 部由于温降,会导致边部晶粒处于刚好完成再结晶未来得及长大或还缺 一点能量达到完全再结晶的这样一种状态,此时该部位存储能较大。若 该类合金对于晶粒度

有不同位置级差要求,则需要对边部进行补温,让 边部晶粒通过亚动态再结晶长大至合适的尺寸。因此本发发明在锻造完 成后对物料进行回炉保温处理。

33.特别说明的是大棒材与小试样由于尺寸带来的热效应不同,工业生 产中大棒材晶粒的长大行为无法用小试样去做研究,发明人也尝试用小 试样去做,结果完全不一样。并且,由于回炉时棒材表面仍残留着上一 道粘附的石棉,很难用模拟软件去对热传导及组织长大行为进行精确模 拟,故只能通过大生产去尝试。另外晶粒长大是接近爆发似的,窗口很 小,时间未到之前,晶粒几乎不长,时间一到,迅速长大,并且还会由 于不可避免的微观偏析,呈现出非均匀的长大,一部分先长,另外一部 分再长;时间再延长,晶粒会过粗。因此,需要精准的控制回炉温度与 回炉时间。

34.步骤三、保温完成后物料空冷。

35.图3(a)~(c)为经过本发明锻后热处理的难变形镍基高温合金 棒材组织,图2(a)~(c)为作为对比的未经锻后热处理的难变形镍 基高温合金棒材组织,可以看出在经过本发明锻后热处理工艺后,组织 级差由3~4级减小到1~2级,显著得提高了晶粒组织的均匀性。

36.实施例2

37.一种减小难变形镍基高温合金锻制棒材组织级差的热处理方法,具 体包括以下步骤:

38.步骤一、选取al ti元素含量为4.5%的难变形镍基高温合金铸锭, 在快锻机上完成φ250mm规格棒材锻造;

39.步骤二、锻造完成后物料直接回炉保温,回炉保温温度为1060℃, 回炉保温时间为150min;

40.步骤三、保温完成后物料空冷。

41.所述的难变形镍基高温合金棒材在锻造时外侧包有石棉。

42.实施例3

43.一种减小难变形镍基高温合金锻制棒材组织级差的热处理方法,具 体包括以下步骤:

44.步骤一、选取al ti元素含量为4.65%的难变形镍基高温合金铸锭, 在快锻机上完成φ250mm规格棒材锻造;

45.步骤二、锻造完成后物料直接回炉保温,回炉保温温度为1060℃, 回炉保温时间为165min;

46.步骤三、保温完成后物料空冷。

47.所述的难变形镍基高温合金棒材在锻造时外侧包有石棉。

48.实施例4

49.一种减小难变形镍基高温合金锻制棒材组织级差的热处理方法,具 体包括以下步骤:

50.步骤一、选取al ti元素含量为4.8%的难变形镍基高温合金铸锭, 在快锻机上完成φ250mm规格棒材锻造;

51.步骤二、锻造完成后物料直接回炉保温,回炉保温温度为1080℃, 回炉保温时间为180min;

52.步骤三、保温完成后物料空冷。

53.所述的难变形镍基高温合金棒材在锻造时外侧包有石棉。

54.实施例2~4经过发明锻后热处理工艺后,晶粒组织级差均由3~4 级减小到1~2级,充分说明本方法有助于减小难变形镍基高温合金锻制 棒材组织级差。

55.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解 或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是 显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范 围的情况下,在其它实施例中实现。

56.应当理解的是,本发明并不局限于上述已经描述的内容,并且可以 在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要 求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。