1.本发明属于加氢催化剂技术领域,具体涉及一种碳四馏分选择加氢催化剂及其制备方法。

背景技术:

2.碳四馏份是指含有四个碳原子的多种烷烃、烯烃、二烯烃和炔烃的混合物,主要来源于石油炼制过程产生的炼厂气和石油烃类裂解制乙烯过程的副产品,裂解碳四中含有正丁烷、异丁烷、1-丁烯、反-2-丁烯、顺-2-丁烯、异丁烯、1,2-丁二烯、1,3-丁二烯、甲基乙炔、乙基乙炔、乙烯基乙炔等饱和烃和不饱和烃,工业上主要用来生产1,3-丁二烯、异丁烯和1-丁烯。

3.1-丁烯是一种重要的化工原料,主要用于共聚线形低密度聚乙烯(lldpe)的单体和生产聚1-丁烯塑料,同时作为主要原料可以用于生产高附加值的仲丁醇、甲乙酮等化工产品;1-丁烯齐聚可生产碳八、碳十二α烯烃,这些烯烃是制备表面活性剂的优良原料,在石油化工、精细化工、医药、农药等领域也有着广泛的用途。

4.在用裂解碳四生产丁烯的方法中,一种是将裂解碳四直接进行选择加氢,将其中的1,2-丁二烯、1,3-丁二烯、甲基乙炔、乙基乙炔、乙烯基乙炔加氢生成1-丁烯、反-2-丁烯、顺-2-丁烯等单烯烃,同时要避免单烯烃进一步加氢生成烷烃。另一种方法是先将1,3-丁二烯从将裂解碳四中分离出来,得到的主要含有碳四烷烃和碳四单烯烃的剩余副产物被称为碳四抽余液,碳四抽余液中往往含有1.0wt%左右的1,3-丁二烯,需用选择加氢的方法将这部分丁二烯加氢脱除。目前工业生产上应用的碳四选择加氢制丁烯催化剂有pd/al2o3催化剂和pd-ag/al2o3双金属催化剂,非贵金属催化剂鲜有应用。

5.镍氢电池具有能量密度较高、易密封、可大电流快速充放电、耐过充放电能力好、无记忆效应、不含重金属等优点,而被广泛的应用在电子设备和电动汽车等行业中。但是镍氢电池使用寿命有限,随着电子设施及电动汽车行业的迅猛发展,将会产生大量的废旧镍氢电池,同时大量镍氢电池的使用会消耗大量的矿产资源,镍氢电池的报废不仅带来了资源的浪费,还会对环境造成破坏污染,回收循环利用镍氢电池不仅可以有效缓解矿产资源用量的紧张,带来巨大的环境效益,还可以带来经济与社会效益。

6.蒙脱土也称为微晶高岭石或胶岭石,是膨润土、漂白土、斑脱岩中的重要矿物成分。蒙脱土是一种天然层状硅酸盐矿物,层与层之间靠分子间作用力结合,蒙脱石由硅氧四面体夹一层铝氧八面体按2:1的比例构成的,靠共用氧原子连接;al位于铝氧八面体的中心,与两个-oh和四个o原子距离相等;层间水合阳离子可以用来平衡蒙脱土层中四面体中心阳离子si

4

和八面体中心阳离子al

3

被低价阳离子取代后所带有的负电荷。硅氧四面体则排列成六角形的网状结构无限延伸下去,使蒙脱土具有高度有序的晶格结构。蒙脱土虽然具有良好的热稳定性和化学稳定性,但蒙脱土的热传导性能也相对比较差。

7.凹凸棒石是一种含水镁质硅酸盐矿物,具有独特的链式向层状过渡性结构-层链状结构。凹凸棒的每个2:1单位结构中,由si-o四面体的双链组成,各个链间通过o原子与金

属原子配位形成的八面体连接,si-o四面体中的o原子每四个一组交替排列,形成层链状,o原子的交替排列造成了八面体的不连续性,从而形成了很多的孔道。另外组成凹凸棒片层结构的八面体结构也有两种形式,一种是二八面体结构,另一种则是三八面体结构,凹凸棒石内部孔包括两个部分,一种为晶体内部的孔道,其大小为3.7

×

6.4nm,大部分为沸石水充填;第二种是针、棒状晶体构成聚集体中的间隙孔,该部分孔尺寸范围分布较广,有大于1μm的大孔,也有小于0.5μm以下的中孔。

8.现有技术中1,3-丁二烯选择加氢制备1-丁烯的过程中,通常会造成1-丁烯损失,这主要是由于生成了丁烷以及1-丁烯异构化成2-丁烯的缘故,因此开发一种能够使1,3-丁二烯加氢形成1-丁烯并能阻止过度加氢生成丁烷及异构化反应催化剂显得至关重要。加氢催化剂多为负载的金属催化剂,其中常用的活性组分为贵金属钯。由于钯金属价格昂贵资源稀缺,非贵金属的催化剂的开发成了大家研究的方向;除此之外,氧化铝载体的酸度会大大提高二烯烃加氢反应过程中的绿油的生成,在实际生产中,人们往往采用通过提高载体的焙烧温度来降低氧化铝载体的酸性,来实现对绿油(低级烯烃聚合物)生成的抑制。但是,提高焙烧温度所造成的后果不仅是氧化铝载体比表面下降,而且氧化铝的晶相也受到限制。

技术实现要素:

9.本发明的目的是提供一种碳四馏分选择加氢催化剂,该催化剂具有良好的活性和选择性;本发明同时提供其制备方法,原料廉价易得,制备成本低。

10.本发明提供了一种用于碳四原料选择性加氢脱除1,3-丁二烯反应过程中镍系非贵金属选择加氢催化剂。所述的碳四馏分选择加氢催化剂,以镍为活性组分,以改性凹凸棒石-蒙脱石复合载体为载体。

11.活性组分以氧化镍质量计为20-24%,其余为载体。

12.载体孔容控制在≥0.29ml/g,活性组分镍粒径≤10nm。

13.本发明所述的碳四馏分选择加氢催化剂的制备方法,包括以下步骤:

14.(1)活性组分溶液的制备:

15.取镍盐溶于水中,得溶液a1;

16.或者,

17.取废镍氢电池正极材料破碎成30-100目,在120-200℃水汽处理1-5小时后,溶于酸中,恒温水浴加热后,分离去滤渣,冷却,加入碱溶液调节ph至7.5-8.5,通入过量纯二氧化碳气体后,过滤沉淀,得溶液a2;

18.(2)分别取蒙脱石、凹凸棒石于去离子水中浸泡,沉降,去除杂质;

19.(3)取凹凸棒石加入溶液a1或溶液a2中,恒温水浴加热搅拌后,物质b;

20.(4)在物质b中加入蒙脱石,得物质c,边搅拌物质c边加入沉淀剂调节ph值至7-10,得混合溶液d,混合溶液d自然冷却至室温,洗涤,干燥,加入润滑剂、促进剂捏合、造粒、挤压成型,焙烧。

21.步骤(1)中,镍盐是硝酸盐、醋酸盐或硫酸盐,优选硝酸盐。

22.步骤(1)中,镍盐浓度为0.5-2mol/l。

23.步骤(1)中,废镍氢电池正极材料为无明显污渍干净的电池正极,镍含量≥50%。

24.步骤(1)中,废镍氢电池正极材料破碎成30-100目,优选50-70目。

25.步骤(1)中,在120-200℃水汽处理1-5小时优选为在180℃水汽处理2小时。

26.步骤(1)中,酸为硝酸、柠檬酸或硫酸,优选硝酸。

27.步骤(1)中,酸的浓度为0.5-3mol/l,优选2-2.5mol/l。

28.步骤(1)中,酸与废镍氢电池正极材料的液固比为3:1-8:1,优选6:1-7:1。

29.步骤(1)中,恒温水浴的温度为50-85℃,优选70-80℃。

30.步骤(1)中,恒温水浴的时间为0.5-2.5小时,优选30-40min。

31.步骤(1)中,碱为氢氧化钠,浓度为2-2.5mol/l。

32.步骤(1)中,通入过量纯二氧化碳气体的时间为2-5小时。

33.步骤(3)中,恒温水浴的温度为50-70℃,优选55-65℃。

34.步骤(3)中,恒温水浴的时间为0.5-3小时,优选1-2小时。

35.步骤(3)中,凹凸棒石与溶液a1或溶液a2中镍的质量比为0.3:1-1:1,优选0.4:1-0.8:1。

36.步骤(4)中,凹凸棒石与加入蒙脱石的质量比为1:3-1:6,优选1:4-1:5。

37.步骤(4)中,沉淀剂为碳酸钠、尿素或氨水中的一种,优选碳酸钠。

38.步骤(4)中,沉淀剂浓度为0.5-1.5mol/l。

39.步骤(4)中,加入沉淀剂调节ph值至7-10,优选7.5-8.0。

40.步骤(4)中,润滑剂为石墨、硬脂酸、硬脂酸盐类、硝酸、石蜡或表面活性剂中的一种或多种,优选石墨。

41.步骤(4)中,焙烧是将干燥的半成品在空气中以2-5℃/min速度升温至200-250℃,恒温焙烧1-2h,接着以2-5℃/min速度升温至450-500℃恒温焙烧1-2.5h。

42.与现有技术相比,本发明的有益效果如下:

43.1、本发明所述的催化剂,活性组分镍源可以是镍盐,也可以是利用废旧镍氢电池中的镍提取生成的碱式碳酸镍,同时采用改性凹凸棒石-蒙脱石为复合载体,通过复合载体中晶体内部不同通道结构形成的大比表面积、集合体的微细孔隙形成的阶梯孔道产生的择型性及酸碱协同催化作用使得该催化剂有良好的活性和选择性,同时廉价原料的使用可大幅降低催化剂成本。

44.2、本发明采用改性凹凸棒石-蒙脱石复合载体,该载体兼具氧化镁、氧化铝两种氧化物的优点,结构稳定,具有两种氧化物不具备孔道优势和酸碱协同作用,提高催化剂选择性和降低的1-丁烯异构化活性。

附图说明

45.图1是加氢装置流程示意图;

46.图中,1-氢气钢瓶;2-氢气减压器;3-氢气计量表;4-加氢反应器;5-计量泵;6-原料罐;7-压力调节阀。

具体实施方式

47.下面通过实施例及比较例来进一步说明本发明方法的作用和效果,但以下实施例不构成对本发明的限制。

48.实施例和对比例中所用废旧镍氢电池中含镍66.1%(质量分数)。

49.实施例1

50.取50克废旧镍氢电池正极电极破碎到50-70目大小,经180℃水汽处理2小时后,放入350克2.5mol/l的硝酸溶液中,将该混合液在恒温磁力搅拌器上恒温水浴80℃加热40min后,分离去滤渣,得溶液a,冷却后往溶液a中加入2mol/l氢氧化钠后,通入二氧化碳4小时,过滤沉淀,得溶液b,分别取95.7克蒙脱石、19.1克凹凸棒石于去离子水中浸泡,沉降,去除杂质。将凹凸棒石加入溶液b中,在恒温磁力搅拌器上恒温65℃水浴加热搅拌2小时,得混合物c。在c中加入蒙脱石得d,边搅拌d边加入1mol/l碳酸钠调节ph值至8,得混合溶液e,混合溶液e自然冷却至室温,洗涤,干燥,加入石墨捏合、造粒、挤压成型,以2℃/min速度升温至200℃,恒温焙烧1.5h,接着以2℃/min速度升温至500℃恒温焙烧2小时,得催化剂-1。

51.实施例2

52.取159.8克硝酸镍溶于549克水中得溶液a,分别取95.7克蒙脱石、19.1克凹凸棒石于去离子水中浸泡,沉降,去除杂质。将凹凸棒石加入溶液a中在恒温磁力搅拌器上恒温65℃水浴加热搅拌2小时得混合物b。在b中加入蒙脱石得c,边搅拌c边加入1mol/l碳酸钠调节ph值至8得混合溶液d,混合溶液d自然冷却至室温,洗涤,干燥,加入石墨捏合、造粒、挤压成型,以2℃/min速度升温至200℃,恒温焙烧1.5h,接着以2℃/min速度升温至500℃恒温焙烧2小时,得催化剂-2。

53.实施例3

54.取50克废旧镍氢电池正极电极破碎到50-70目大小,经200℃水汽处理1小时后放入300克2mol/l的硝酸溶液中,将该混合液在恒温磁力搅拌器上恒温水浴70℃加热30min后,分离去滤渣,得溶液a,冷却后往溶液a中加入2mol/l氢氧化钠后,通入二氧化碳4小时,过滤沉淀,得溶液b,分别取103.6克蒙脱石、25.9克凹凸棒石于去离子水中浸泡,沉降,去除杂质。将凹凸棒石加入溶液b中,在恒温磁力搅拌器上恒温55℃水浴加热搅拌2小时,得混合物c。在c中加入蒙脱石得d,边搅拌d边加入1.5mol/l碳酸钠调节ph值至8,得混合溶液e,混合溶液e自然冷却至室温,洗涤,干燥,加入石墨捏合、造粒、挤压成型,以3℃/min速度升温至250℃,恒温焙烧2h,接着以2℃/min速度升温至450℃恒温焙烧2小时,得催化剂-3。

55.实施例4

56.取50克废旧镍氢电池正极电极破碎到50-70目大小,经200℃水汽处理1小时后放入400克2mol/l的硝酸溶液中,将该混合液在恒温磁力搅拌器上恒温水浴70℃加热1小时后,分离去滤渣,得溶液a,冷却后往溶液a中加入2.5mol/l氢氧化钠后通入二氧化碳5小时后,过滤沉淀,得溶液b,分别取87.7克蒙脱石、14.9克凹凸棒石于去离子水中浸泡,沉降,去除杂质。将凹凸棒石加入溶液b中,在恒温磁力搅拌器上恒温50℃水浴加热搅拌1小时,得混合物c。在c中加入蒙脱石得d,边搅拌d边加入0.5mol/l碳酸钠调节ph值至7.5,得混合溶液e,混合溶液e自然冷却至室温,洗涤,干燥,加入石墨捏合、造粒、挤压成型,以5℃/min速度升温至250℃,恒温焙烧2h,接着以5℃/min速度升温至500℃恒温焙烧2.5小时,得催化剂-4。

57.对比例1

58.取50克废旧镍氢电池正极电极破碎到50-70目大小,经180℃水汽处理2小时后,放入350克2.5mol/l的硝酸溶液中,将该混合液在恒温磁力搅拌器上恒温水浴80℃加热40min

后,分离去滤渣,得溶液a,冷却后往溶液a中加入2mol/l氢氧化钠后,通入二氧化碳4小时,过滤沉淀,得溶液b,取114.8克蒙脱石于去离子水中浸泡,沉降,去除杂质。在b中加入蒙脱石得c,边搅拌c边加入1mol/l碳酸钠调节ph值至8得混合溶液d,混合溶液d自然冷却至室温,洗涤,干燥,加入石墨捏合、造粒、挤压成型,以2℃/min速度升温至200℃,恒温焙烧1.5h,接着以2℃/min速度升温至500℃恒温焙烧2小时,得催化剂-5。

59.对比例2

60.取50克废旧镍氢电池正极电极破碎到50-70目大小,经180℃水汽处理2小时后,放入350克2.5mol/l的硝酸溶液中,将该混合液在恒温磁力搅拌器上恒温水浴80℃加热40min后,分离去滤渣,得溶液a,冷却后往溶液a中加入2mol/l氢氧化钠后,通入二氧化碳4小时,过滤沉淀,得溶液b,取114.8克凹凸棒石于去离子水中浸泡,沉降,去除杂质。将凹凸棒石加入溶液b中,在恒温磁力搅拌器上恒温65度水浴加热搅拌2小时,得混合物c。边搅拌c边加入1mol/l碳酸钠调节ph值至8得混合溶液d,混合溶液d自然冷却至室温,洗涤,干燥,加入石墨捏合、造粒、挤压成型,以2℃/min速度升温至200℃,恒温焙烧1.5h,接着以2℃/min速度升温至500℃恒温焙烧2小时,得催化剂-6。

61.对比例3

62.取50克废旧镍氢电池正极电极破碎到50-70目大小,经180℃水汽处理2小时后,放入350克2.5mol/l的硝酸溶液中,将该混合液在恒温磁力搅拌器上恒温水浴80℃加热40min后,分离去滤渣,得溶液a,冷却后往溶液a中加入2mol/l氢氧化钠后,通入二氧化碳4小时,过滤沉淀,得溶液b,分别取76.6克蒙脱石、38.3克凹凸棒石于去离子水中浸泡,沉降,去除杂质。将凹凸棒石加入溶液b中,在恒温磁力搅拌器上恒温65度水浴加热搅拌2小时,得混合物c。在c中加入蒙脱石得d,边搅拌d边加入1mol/l碳酸钠调节ph值至8,得混合溶液e,混合溶液e自然冷却至室温,洗涤,干燥,加入石墨捏合、造粒、挤压成型,以2℃/min速度升温至200℃,恒温焙烧1.5h,接着以2℃/min速度升温至500℃恒温焙烧2小时,得催化剂-7。

63.对比例4

64.取50克废旧镍氢电池正极电极破碎到50-70目大小,经180℃水汽处理2小时后,放入350克2.5mol/l的硝酸溶液中,将该混合液在恒温磁力搅拌器上恒温水浴80℃加热40min后,分离去滤渣,得溶液a,冷却后往溶液a中加入2mol/l氢氧化钠后,通入二氧化碳4小时,过滤沉淀,得溶液b,分别取85.2克蒙脱石、11.9克凹凸棒石于去离子水中浸泡,沉降,去除杂质。将凹凸棒石加入溶液b中,在恒温磁力搅拌器上恒温65度水浴加热搅拌2小时,得混合物c。在c中加入蒙脱石得d,边搅拌d边加入1mol/l碳酸钠调节ph值至8,得混合溶液e,混合溶液e自然冷却至室温,洗涤,干燥,加入石墨捏合、造粒、挤压成型,以2℃/min速度升温至200℃,恒温焙烧1.5h,接着以2℃/min速度升温至500℃恒温焙烧2小时,得催化剂-8。

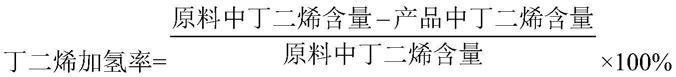

65.在本发明中,采用丁二烯加氢率、丁烯损失率和1-丁烯异构化率来代表催化剂的反应性能。前两个指标用来表示催化剂的选择性加氢性能、第三个指标用来表示催化剂的异构化性能。丁二烯加氢率、丁烯损失率和1-丁烯异构率的计算方法如下:

66.[0067][0068][0069][0070]

催化剂加氢评价装置如图1所示。高纯氢气从钢瓶经减压、计量后与从原料罐6经计量泵5来的c4混合,一起进入反应器4。反应产物经压力调节阀放空大气。

[0071]

反应管为φ27

×

3mm不锈钢管,管外装一夹套,油浴加热,管中心装一φ4

×

1mm的热偶套管。催化剂装填60ml,用φ3mm玻璃球60ml均匀稀释,催化剂床层上下用相同的玻璃球填充。

[0072]

催化剂评价条件:反应温度40℃,反应压力2.0mpa,液空速10h-1

,氢气/丁二烯摩尔比2.5。

[0073]

评价所用的c4原料组成见表1。

[0074]

表1原料c4组成

[0075]

组分丙烷异丁烷正丁烷反-2-丁烯1-丁烯异丁烯顺-2-丁烯丁二烯组成/wt%0.060.692.553.9919.1315.742.6155.23

[0076]

对实施例制备的催化1-8进行评价,评价结果列于表2。

[0077]

表2评价结果

[0078][0079]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。