1.本发明涉及家用设备技术领域,具体而言,涉及一种振子、一种振子的制作方法、一种超声波发生装置和一种饮品机。

背景技术:

2.相关技术中,超声波发生装置具有振子,超声波发生装置工作时,存在于液体中的微气核空化泡在声波的作用下振动,当声压达到一定值时空泡溃灭,空泡溃灭会产生很大的瞬时压强,当溃灭发生在振子表面附近时,水流中不断溃灭的空泡所产生的高压强反复作用在振子表面,对其造成破坏,使得振子表面易腐蚀,严重影响振子的美观性及使用性能。

技术实现要素:

3.本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

4.为此,本发明的第一方面提出了一种振子。

5.本发明的第二方面提出了一种振子的制作方法。

6.本发明的第三方面提出了一种超声波发生装置。

7.本发明的第四方面提出了一种饮品机。

8.有鉴于此,本发明的第一方面提出了一种振子,包括:振子主体;弹性层,设于振子主体的至少部分表面。

9.本发明提供的一种振子包括振子主体和弹性层。其中,弹性层设于振子主体的至少部分表面,由于弹性层具有良好的弹性和柔韧性,故而当外力作用在弹性层时,弹性层会通过产生形变的方式来吸收大部分冲击能力,进而消耗大量外界能量,极大地抑制了空泡溃灭所带来的冲击作用,进而提高振子对冲击的抵抗能力,延长了振子的使用寿命,提高了振子的抗腐蚀能力,保证了振子的美观性。

10.同时,通过合理限定弹性层和振子主体的配合结构,使得弹性层设于振子主体的至少部分表面,而非使弹性层构造成振子,故而,该设置在保证振子具有较高的抗冲击能力和抗腐蚀能力的同时,减少了弹性层材料地投入,简化了对振子的改进工艺,进而有利于降低产品的生产成本,提升了产品的使用性能及市场竞争力。

11.根据本发明上述的振子,还可以具有以下附加技术特征:

12.在上述技术方案中,进一步地,振子主体包括:座体;振动件,与座体相连接;其中,弹性层设于振动件的至少部分表面。

13.在该技术方案中,振子主体包括座体和振动件,振动件与座体相连接,座体用于安装振动件,振动件能够振动,从而实现对待处理物质的处理,一般地,振动件需要与待处理物质接触从而提高处理效果,而基座作为振动件的连接部件不与待处理物质接触,从而振动件更易被腐蚀,因此将弹性层设于振动件的表面,在提高振动件的抗冲击能力和抗腐蚀能力的同时,减少了弹性层的材料投入,进而有利于降低生产成本。

14.在上述任一技术方案中,进一步地,弹性层的材料包括:超高分子量聚乙烯和/或聚氨酯。

15.在该技术方案中,弹性层的材料包括超高分子量聚乙烯,或弹性层的材料包括聚氨酯,或弹性层的材料包括超高分子量聚乙烯和聚氨酯。

16.其中,超高分子量聚乙烯是分子量大于150万的线型聚乙烯,分子链主段由(-ch2-ch2-)构成,极长的分子链易相互缠绕至高度物理缠结状态,强化了弹性层内部的相互作用,有利于外加载荷的传递,具有极高的抗冲击强度,其抗冲击强度为聚碳酸酯的3倍,为常用工程塑料的5倍。当使用振子的超声波发生装置工作时,由于空化效应,弹性层受到气泡和微射流的反复冲击,由于该弹性层具有良好的弹性和柔韧性,分子链会变得更加柔顺,并产生形变来吸收大部分冲击能量。该过程可以消耗大量外界能量,极大抑制了空化效应带来的冲击作用。在化学结构方面,超高分子量聚乙烯材料无官能团,也没有双键和支链,化学性能非常稳定,在10℃至120℃内不易与腐蚀性介质及有机溶剂发生反应。故而,显著提高了振子在振动时的抗空蚀能力,从而极大的延长了振子的寿命。

17.另外,弹性层的材料包括聚氨酯,聚氨酯具有良好的弹性体性能、耐油、耐磨、耐低温、耐老化和硬度高等优点,故而当外力作用在弹性层时,弹性层会通过产生形变的方式来吸收大部分冲击能力,进而消耗大量外界能量,极大地抑制了空泡溃灭所带来的冲击作用,进而提高振子对冲击的抵抗能力和抗腐蚀能力。

18.在上述任一技术方案中,进一步地,弹性层的材料还包括环氧树脂。

19.在该技术方案中,弹性层的材料还包括环氧树脂,环氧树脂可增强超高分子量聚乙烯的颗粒和/或聚氨酯的颗粒的粘结能力,有利于弹性层各处的颗粒均匀分布,进而可保证弹性层各处对冲击的抵抗能力的均衡性,为后续延长振子的使用寿命及提高振子的抗腐蚀能力,提供了有效且可靠的结构支撑。

20.具体地,环氧树脂为酚醛树脂型环氧树脂。

21.在上述任一技术方案中,进一步地,弹性层的厚度大于等于0.6mm,且小于等于0.9mm;和/或弹性层与振子主体的结合力大于等于12mpa,且小于等于18mpa。

22.在该技术方案中,通过合理限定弹性层的厚度的取值范围,使得弹性层的厚度满足0.6mm至0.9mm,这样在保证振子具有较高的抗冲击能力和抗腐蚀能力的同时,减少了弹性层的材料投入,进而有利于降低生产成本。若,弹性层的厚度小于0.6mm,则弹性层的厚度较薄,会影响振子的使用寿命,弹性层的厚度大于0.9mm,则弹性层的厚度过厚会增加生产成本。

23.进一步地,通过合理限定弹性层与振子主体的结合力的取值范围,使得弹性层与振子主体的结合力满足12mpa至18mpa,可保证弹性层与振子主体结合的稳定性、可靠性及可行性。若弹性层与振子主体的结合力小于12mpa,则弹性层易脱落,若弹性层与振子主体的结合力大于18mpa,则增加了振子的加工难度,使得振子的加工效率低,进而使得生产成本过高。

24.在上述任一技术方案中,进一步地,振子主体为金属材料制成;振子主体包括:粗晶粒层和细晶粒层,粗晶粒层的至少部分表面分布有经由喷砂处理形成的细晶粒层;其中,相同体积内的细晶粒层中的晶粒的数量大于粗晶粒层中的晶粒的数量。

25.在该技术方案中,振子主体包括粗晶粒层和细晶粒层,且相同体积内细晶粒层中

的晶粒的数量大于粗晶粒层中的晶粒的数量,也就是说,细晶粒层内的晶粒比粗晶粒层的晶粒更小、从而在振子受到水波或气泡破裂等冲击时,在同样的体积下,应力能够分散在更多的晶粒内,且能够阻碍晶粒的裂纹向下一晶粒传递,从而能够显著提高振子在受到冲击时的抵抗能力,进而延长了振子的使用寿命。

26.同时,由于细晶粒层为经过喷砂处理形成的表面层,故而,增加了细晶粒层表面的粗糙度,进而有利于提高弹性层和振子主体的结合力,有利于提升振子成型的稳定性及使用可靠性。

27.在上述任一技术方案中,进一步地,振子一体成型;和/或振子主体为不锈钢振子主体。

28.在该技术方案中,一体式结构的力学性能好,振子一体式结构提高了振子的强度,进而提高振子的使用寿命。

29.进一步地,振子主体为不锈钢振子主体,进而提高了振子主体的耐腐蚀性。

30.本发明的第二方面提出了一种振子的制作方法,用于如第一方面中任一技术方案的振子,制作方法包括:将弹性层置于振子主体的至少部分表面;对弹性层和振子主体进行第一固化处理。

31.本发明提供的一种振子的制作方法,将弹性层置于振子主体的至少部分表面,由于弹性层具有良好的弹性和柔韧性,故而当外力作用在弹性层时,弹性层会通过产生形变的方式来吸收大部分冲击能力,进而消耗大量外界能量,极大地抑制了空泡溃灭所带来的冲击作用,进而提高振子对冲击的抵抗能力,延长了振子的使用寿命,提高了振子的抗腐蚀能力,保证了振子的美观性。

32.同时,将弹性层置于振子主体的至少部分表面,而非使弹性层构造成振子,故而,该设置在保证振子具有较高的抗冲击能力和抗腐蚀能力的同时,减少了弹性层材料地投入,简化了对振子的改进工艺,进而可有利于降低产品的生产成本,提升了产品的使用性能及市场竞争力。

33.进一步地,对弹性层和振子主体进行第一固化处理,使得弹性层和振子主体结合为一个整体,可保证弹性层与振子主体之间的结合力可满足使用需求,以保证振子成型的稳定性及可靠性,避免弹性层掉落的情况发生。

34.在上述任一技术方案中,进一步地,第一固化处理中,加入固化剂。

35.在该技术方案中,通过在第一固化处理中添入固化剂,固化剂可增进或控制弹性层和振子主体固化反应,进而可保证弹性层和振子主体固化的有效性、稳定性及可行性,且该设置可保证弹性层和振子主体的结合力。

36.在上述任一技术方案中,进一步地,第一固化处理中的加热温度大于等于180℃,且小于等于230℃;和/或第一固化处理中的固化压力大于等于8mpa,且小于等于12mpa;和/或第一固化处理中的固化时长大于等于5min,且小于等于10min。

37.在该技术方案中,通过合理限定第一固化处理中加热温度、固化压力和固化时长的取值范围,使得第一固化处理中的加热温度满足180℃至230℃;和/或第一固化处理中的固化压力满足8mpa至12mpa;和/或第一固化处理中的固化时长满足5min至10min,可保证固化的稳定性,及可保证弹性层和振子主体的结合力。

38.在上述任一技术方案中,进一步地,弹性层的厚度大于等于0.6mm,且小于等于

0.9mm;和/或弹性层与振子主体的结合力大于等于12mpa,且小于等于18mpa。

39.在该技术方案中,通过合理限定弹性层的厚度的取值范围,使得弹性层的厚度满足0.6mm至0.9mm,这样可在保证振子具有较高的抗冲击能力和抗腐蚀能力的同时,减少了弹性层的材料投入,进而有利于降低生产成本。若,弹性层的厚度小于0.6mm,则弹性层的厚度较薄,会影响振子的使用寿命,弹性层的厚度大于0.9mm,则弹性层的厚度过厚会增加生产成本。

40.进一步地,通过合理限定弹性层与振子主体的结合力的取值范围,使得弹性层与振子主体的结合力满足12mpa至18mpa,可保证弹性层与振子主体结合的稳定性、可靠性及可行性。若弹性层与振子主体的结合力小于12mpa,则易出现弹性层脱落的情况发生,若弹性层与振子主体的结合力大于18mpa,则增加了振子的加工难度,使得振子的加工效率低,进而使得生产成本过高。

41.在上述任一技术方案中,进一步地,将弹性层置于振子主体的至少部分表面的步骤之前,还包括:对弹性颗粒进行压制处理,形成片状结构;对片状结构进行第二固化处理,形成弹性层。

42.在该技术方案中,对弹性颗粒进行压制处理,以使弹性颗粒被压制成片状结构,进而为后续形成弹性层提供了有效的结构支撑。同时,压制成片状结构可保证后续形成的弹性层各处的颗粒分布均匀性,进而可保证弹性层各处对冲击的抵抗能力的均衡性,为后续延长振子的使用寿命及提高振子的抗腐蚀能力,提供了有效且可靠的结构支撑。

43.进一步地,对片状结构进行第二固化处理,形成弹性层,使得弹性层固化、结合为一个整体,可保证弹性层的弹性颗粒之间的结合力可满足使用需求,以保证弹性层成型的稳定性及可靠性。

44.在上述任一技术方案中,进一步地,第二固化处理中,将环氧树脂浇铸到片状结构中,并加入固化剂。

45.在该技术方案中,第二固化处理中,将环氧树脂浇铸到片状结构中,环氧树脂可增强超高分子量聚乙烯的颗粒和/或聚氨酯的颗粒的粘结能力,有利于弹性层各处的颗粒均匀分布,进而可保证弹性层各处的抵抗能力的均衡性,为后续延长振子的使用寿命及提高振子的抗腐蚀能力,提供了有效且可靠的结构支撑。

46.进一步地,通过在第二固化处理中添入固化剂,固化剂可增进或控制弹性层的弹性颗粒之间的固化反应,进而可保证弹性层固化的有效性、稳定性及可行性,且该设置可保证弹性层的弹性颗粒之间的结合力。

47.在上述任一技术方案中,进一步地,压制处理中的加热温度大于等于120℃,且小于等于150℃;和/或压制处理中的压制压力大于等于3mpa,且小于等于5mpa。

48.在该技术方案中,通过合理设置压制处理中的加热温度和压制压力的取值范围,使得加热温度满足120℃至150℃,压制压力满足3mpa至5mp,可保证片状结构成型的稳定性及可靠性,且可保证片状结构的各处的颗粒分布均匀性,为后续形成的弹性层各处的抗冲击能力的均衡性提供了有效的数据支撑。

49.在上述任一技术方案中,进一步地,第二固化处理中的加热温度大于等于110℃,且小于等于140℃;和/或第二固化处理中的固化压力大于等于3mpa,且小于等于5mpa;和/或第二固化处理中的固化时长大于等于2min,且小于等于5min。

50.在该技术方案中,通过合理设置第二固化处理中的加热温度、固化压力和固化时长的取值范围,使得加热温度满足110℃至140℃,固化压力满足3mpa至5mpa,固化时长满足2min至5min,可保证固化的稳定性,及可保证弹性层的弹性颗粒之间的结合力。

51.在上述任一技术方案中,进一步地,对弹性颗粒进行压制处理的步骤之前,还包括:对弹性颗粒进行酸化处理。

52.在该技术方案中,由于超高分子量聚乙烯颗粒和/或聚氨酯颗粒的极性较弱,而环氧树脂的极性较强,二者混合时会由于极性相差较大,且热膨胀系数不同而出现界面结合力较低的问题,故而通过对弹性颗粒进行酸化处理,在超高分子量聚乙烯颗粒的表面和/或聚氨酯颗粒的表面形成一层氧化膜,进而提高超高分子量聚乙烯颗粒和/或聚氨酯颗粒与环氧树脂的结合力。

53.在上述任一技术方案中,进一步地,酸化处理的溶液为硫酸;和/或酸化处理的溶液为硫酸,硫酸的浓度大于等于0.5mol/l,且小于等于1.5mol/l;和/或酸化处理中的酸化温度大于等于40℃,且小于等于60℃;和/或酸化处理中的酸化时长大于等于2min,且小于等于5min。

54.在该技术方案中,通过合理限定酸化处理的溶液、酸化处理的溶液浓度的取值范围、酸化温度的取值范围和酸化时长的取值范围,可提高超高分子量聚乙烯颗粒和/或聚氨酯颗粒与环氧树脂的结合力。

55.在上述任一技术方案中,进一步地,弹性颗粒包括超高分子量聚乙烯颗粒和/或聚氨酯颗粒。

56.在该技术方案中,弹性颗粒包括超高分子量聚乙烯颗粒,或弹性颗粒包括聚氨酯颗粒,或弹性颗粒包括超高分子量聚乙烯颗粒和聚氨酯颗粒。

57.其中,超高分子量聚乙烯是分子量大于150万的线型聚乙烯,分子链主段由(-ch2-ch2-)构成,极长的分子链易相互缠绕至高度物理缠结状态,强化了弹性层内部的相互作用,有利于外加载荷的传递,具有极高的抗冲击强度,其抗冲击强度为聚碳酸酯的3倍,为常用工程塑料的5倍。当使用振子的超声波发生装置工作时,由于空化效应,弹性层受到气泡和微射流的反复冲击,由于该弹性层具有良好的弹性和柔韧性,分子链会变得更加柔顺,并产生形变来吸收大部分冲击能量。该过程可以消耗大量外界能量,极大抑制了空化效应带来的冲击作用。在化学结构方面,超高分子量聚乙烯材料无官能团,也没有双键和支链,化学性能非常稳定,在10℃至120℃内不易与腐蚀性介质及有机溶剂发生反应。故而,显著提高了振子在振动时的抗空蚀能力,从而极大的延长了振子的寿命。

58.另外,弹性颗粒包括聚氨酯颗粒,聚氨酯具有良好的弹性体性能、耐油、耐磨、耐低温、耐老化和硬度高等优点,故而当外力作用在弹性层时,弹性层会通过产生形变的方式来吸收大部分冲击能力,进而消耗大量外界能量,极大地抑制了空泡溃灭所带来的冲击作用,进而提高振子对冲击的抵抗能力和抗腐蚀能力。

59.在上述任一技术方案中,进一步地,将弹性层置于振子主体的至少部分表面的步骤之前,还包括:对振子主体进行抛光处理;对抛光处理后的振子主体进行喷砂处理,以使振子主体的至少部分表面形成有细晶粒层。

60.在该技术方案中,在喷砂前对振子主体进行抛光处理,能够去除振子主体表面的氧化皮、麻点、毛刺、上下模接触痕等,使得后续步骤中的喷砂处理形成的细晶粒层更均匀。

61.另外,在抛光处理后对振子主体进行喷砂处理,以使振子主体的至少部分表面形成有细晶粒层,也就是说,振子主体包括粗晶粒层和细晶粒层,粗晶粒层的至少部分表面分布有经由喷砂处理形成的细晶粒层,且相同体积内细晶粒层中的晶粒的数量大于粗晶粒层中的晶粒的数量。换句话说,细晶粒层内的晶粒比粗晶粒层的晶粒更小、从而在振子受到水波或气泡破裂等冲击时,在同样的体积下,应力能够分散在更多的晶粒内,且能够阻碍晶粒的裂纹向下一晶粒传递,从而能够显著提高振子在受到冲击时的抵抗能力,进而延长了振子的使用寿命。

62.同时,由于细晶粒层为经过喷砂处理形成的表面层,故而,增加了细晶粒层表面的粗糙度,进而有利于提高弹性层和振子主体的结合力,有利于提升振子成型的稳定性及使用可靠性。

63.在上述任一技术方案中,进一步地,抛光处理中,采用第一磨料,沿第一方向和第二方向依次交替打磨振子主体;在喷砂处理中,采用第二磨料对振子主体进行喷砂处理。

64.在该技术方案中,抛光处理中,采用第一磨料抛光振子主体,并沿第一方向和第二方向依次交替打磨振子主体,这样,能够去除振子主体表面的氧化皮、麻点、毛刺、上下模接触痕等。

65.进一步地,在喷砂处理中,还可以通过第二磨料对振子主体进行喷砂处理,保证形成细晶粒层,及保证细晶粒层表面的粗糙度。

66.在上述任一技术方案中,进一步地,第一磨料的目数大于等于150目,且小于等于600目;和/或第一方向垂直于第二方向。

67.在该技术方案中,在抛光处理中,第一磨料的目数满足150目至600目,可保证打磨效果。同时第一方向垂直于第二方向,可保证打磨振子主体至较为光滑。

68.在上述任一技术方案中,进一步地,第二磨料的目数大于等于50目,且小于等于80目;和/或第二磨料对所述振子的喷砂压力大于等于0.1mpa,且小于等于0.3mpa;和/或喷砂处理中的喷嘴与振子主体之间的距离大于等于0.2m,且小于等于0.3m;和/或喷砂处理中的喷砂时长大于等于30s,且小于等于180s。

69.在该技术方案中,通过合理设置喷砂处理中,第二磨料的目数、喷砂压力、喷嘴与振子主体之间的距离和喷砂时长,可有效保证形成细晶粒层的有效性,及保证振子主体的表面粗糙度满足要求,进而为后续提高弹性层和振子主体的结合力提供了有效且可靠的结构支撑。

70.在上述任一技术方案中,进一步地,第一磨料为砂纸;第二磨料为刚玉砂。

71.在该技术方案中,抛光处理中的第一磨料为砂纸,提高了振子主体表面的清洁度;喷砂处理中的第二磨料为刚玉砂,提高了对振子主体表面的粗糙度的有效打磨。

72.在上述任一技术方案中,进一步地,对抛光处理后的振子主体进行喷砂处理的步骤之后,还包括:冲洗并烘干经过喷砂处理后的振子主体。

73.在该技术方案中,冲洗并烘干经过喷砂处理后的振子主体,可保证振子主体表面的清洁性及干燥性,为后续弹性层和振子主体结合提供了有效的结构支撑。

74.在上述任一技术方案中,进一步地,将弹性层置于振子主体的至少部分表面的步骤之前,还包括:将液态金属浇铸到模具的空腔内;浇铸在空腔内的液态金属冷却后形成振子主体;切割振子主体上的浇道口并打磨切口。

75.在该技术方案中,在将弹性层置于振子主体的至少部分表面前,将液态金属浇铸到模具内的空腔内,模具的空腔内的零件冷却成型后形成振子主体,然后将浇铸用的浇道口切割掉,并打磨掉切口的余料和毛刺。

76.本发明第三方面提供的超声波发生装置,因包括如上述第一方面任一技术方案提出的振子,因此具有振子的全部有益效果。

77.根据本发明的第四方面,还提出了一种饮品机,包括:如上述第一方面任一技术方案提出的振子;或如上述第三方面任一技术方案提出的超声波发生装置,因此具有振子或超声波发生装置的全部有益效果。

78.进一步地,饮品机还包括容纳腔,振子的至少一部分伸入容纳腔内,使得振子能够直接与待处理的物质接触,提高了振子对容纳腔内的待处理的物质的处理效率。

79.具体地,饮品机主要用在冷萃进行快速提取,如,用于制作咖啡、茶等。

80.本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

附图说明

81.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

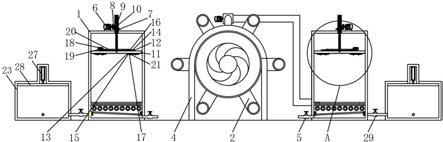

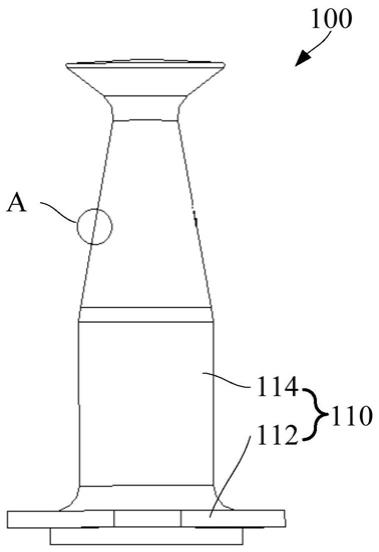

82.图1示出了本发明的一个实施例的振子的结构示意图;

83.图2示出了图1中a处的放大结构示意图;

84.图3示出了本发明第一个实施例的振子的制作方法的流程示意图;

85.图4示出了本发明第二个实施例的振子的制作方法的流程示意图;

86.图5示出了本发明第三个实施例的振子的制作方法的流程示意图;

87.图6示出了本发明第四个实施例的振子的制作方法的流程示意图;

88.图7示出了本发明第五个实施例的振子的制作方法的流程示意图;

89.图8示出了本发明第六个实施例的振子的制作方法的流程示意图;

90.图9示出了本发明第七个实施例的振子的制作方法的流程示意图;

91.图10示出了本发明的一个实施例的多种高分子材料的抗冲击强度对比示意图;

92.图11示出了本发明的一个实施例的多种振子的抗空蚀时间对比示意图;

93.图12示出了本发明的一个实施例的弹性层抗空蚀的第一状态结构示意图;

94.图13示出了本发明的一个实施例的弹性层抗空蚀的第二状态结构示意图。

95.其中,图1、图2、图12和图13中的附图标记与部件名称之间的对应关系为:

96.100振子,110振子主体,112座体,114振动件,116粗晶粒层,118细晶粒层,120弹性层,130空泡。

具体实施方式

97.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

98.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可

以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

99.下面参照图1至图13描述根据本发明一些实施例的振子100、振子的制作方法、超声波发生装置和饮品机。

100.实施例1:

101.如图1和图2所示,本发明第一方面的实施例提出了一种振子100包括振子主体110和弹性层120。其中,弹性层120设于振子主体110的至少部分表面,由于弹性层120具有良好的弹性和柔韧性,故而当外力作用在弹性层120时,弹性层120会通过产生形变的方式来吸收大部分冲击能力,进而消耗大量外界能量,极大地抑制了空泡130溃灭所带来的冲击作用,进而提高振子100对冲击的抵抗能力,延长了振子100的使用寿命,提高了振子100的抗腐蚀能力,保证了振子100的美观性。

102.同时,通过合理限定弹性层120和振子主体110的配合结构,使得弹性层120设于振子主体110的至少部分表面,而非使弹性层120构造成振子100,故而,该设置在保证振子100具有较高的抗冲击能力和抗腐蚀能力的同时,减少了弹性层120材料地投入,简化了对振子100的改进工艺,进而有利于降低产品的生产成本,提升了产品的使用性能及市场竞争力。

103.具体地,振子主体110的全部表面均设有弹性层120。

104.实施例2:

105.如图1所示,根据本发明的一个实施例,包括上述任一实施例限定的特征,以及进一步地:振子主体110包括座体112和振动件114,振动件114与座体112相连接,座体112用于安装振动件114,振动件114能够振动,从而实现对待处理物质的处理,一般地,振动件114需要与待处理物质接触从而提高处理效果,而基座作为振动件114的连接部件不与待处理物质接触,从而振动件114更易被腐蚀,因此将弹性层120设于振动件114的表面,在提高振动件114的抗冲击能力和抗腐蚀能力的同时,减少了弹性层120的材料投入,进而有利于降低生产成本。

106.可以理解的是,待处理物质包括茶叶、咖啡等物质,对其处理也就是在水中对茶叶或咖啡进行萃取,将振子100伸入水中能够提高萃取效果。

107.具体地,振动件114的全部表面均设有弹性层120。

108.实施例3:

109.根据本发明的一个实施例,包括上述任一实施例限定的特征,以及进一步地:弹性层120的材料包括超高分子量聚乙烯,或弹性层120的材料包括聚氨酯,或弹性层120的材料包括超高分子量聚乙烯和聚氨酯。

110.其中,超高分子量聚乙烯是分子量大于150万的线型聚乙烯,分子链主段由(-ch2-ch2-)构成,极长的分子链易相互缠绕至高度物理缠结状态,强化了弹性层120内部的相互作用,有利于外加载荷的传递,具有极高的抗冲击强度,其抗冲击强度为聚碳酸酯的3倍,为常用工程塑料的5倍。当使用振子100的超声波发生装置工作时,由于空化效应,弹性层120受到气泡和微射流的反复冲击,由于该弹性层120具有良好的弹性和柔韧性,分子链会变得更加柔顺,并产生形变来吸收大部分冲击能量。该过程可以消耗大量外界能量,极大抑制了空化效应带来的冲击作用。在化学结构方面,超高分子量聚乙烯材料无官能团,也没有双键和支链,化学性能非常稳定,在10℃至120℃内不易与腐蚀性介质及有机溶剂发生反应。故

而,显著提高了振子100在振动时的抗空蚀能力,从而极大的延长了振子100的寿命。如图10所示,几种高分子材料的抗冲击强度最高的是超高分子量聚乙烯。

111.另外,弹性层120的材料包括聚氨酯,聚氨酯具有良好的弹性体性能、耐油、耐磨、耐低温、耐老化和硬度高等优点,故而当外力作用在弹性层120时,弹性层120会通过产生形变的方式来吸收大部分冲击能力,进而消耗大量外界能量,极大地抑制了空泡130溃灭所带来的冲击作用,进而提高振子100对冲击的抵抗能力和抗腐蚀能力。

112.实施例4:

113.根据本发明的一个实施例,包括上述任一实施例限定的特征,以及进一步地:弹性层120的材料还包括环氧树脂,环氧树脂可增强超高分子量聚乙烯的颗粒和/或聚氨酯的颗粒的粘结能力,有利于弹性层120各处的颗粒均匀分布,进而可保证弹性层120各处对冲击的抵抗能力的均衡性,为后续延长振子100的使用寿命及提高振子100的抗腐蚀能力,提供了有效且可靠的结构支撑。

114.具体地,环氧树脂为酚醛树脂型环氧树脂。

115.实施例5:

116.根据本发明的一个实施例,包括上述任一实施例限定的特征,以及进一步地:弹性层120的厚度大于等于0.6mm,且小于等于0.9mm,这样在保证振子100具有较高的抗冲击能力和抗腐蚀能力的同时,减少了弹性层120的材料投入,进而有利于降低生产成本。若,弹性层120的厚度小于0.6mm,则弹性层120的厚度较薄,会影响振子100的使用寿命,若,弹性层120的厚度大于0.9mm,则弹性层120的厚度过厚会增加生产成本。

117.进一步地,通过合理限定弹性层120与振子主体110的结合力的取值范围,使得弹性层120与振子主体110的结合力满足12mpa至18mpa,可保证弹性层120与振子主体110结合的稳定性、可靠性及可行性。若弹性层120与振子主体110的结合力小于12mpa,则弹性层120易脱落,若弹性层120与振子主体110的结合力大于18mpa,则增加了振子100的加工难度,使得振子100的加工效率低,进而使得生产成本过高。

118.具体地,弹性层120的厚度大于等于0.6mm,且小于等于0.9mm;或弹性层120与振子主体110的结合力大于等于12mpa,且小于等于18mpa;或弹性层120的厚度大于等于0.6mm,且小于等于0.9mm,弹性层120与振子主体110的结合力大于等于12mpa,且小于等于18mpa。

119.具体地,弹性层120的厚度为0.7mm、0.75mm、0.8mm和0.85mm等等,在此不一一列举。

120.具体地,弹性层120与振子主体110的结合力为13mpa、14mpa、15mpa、16mpa、17mpa等等,在此不一一列举。

121.实施例6:

122.如图1和图2所示,根据本发明的一个实施例,包括上述任一实施例限定的特征,以及进一步地:振子主体110为金属材料制成,振子主体110包括粗晶粒层116和细晶粒层118,且相同体积内细晶粒层118中的晶粒的数量大于粗晶粒层116中的晶粒的数量,也就是说,细晶粒层118内的晶粒比粗晶粒层116的晶粒更小、从而在振子100受到水波或气泡破裂等冲击时,在同样的体积下,应力能够分散在更多的晶粒内,且能够阻碍晶粒的裂纹向下一晶粒传递,从而能够显著提高振子100在受到冲击时的抵抗能力,进而延长了振子100的使用寿命。

123.同时,由于细晶粒层118为经过喷砂处理形成的表面层,故而,增加了细晶粒层118表面的粗糙度,进而有利于提高弹性层120和振子主体110的结合力,有利于提升振子100成型的稳定性及使用可靠性。

124.具体地,利用喷砂处理不断击打粗晶粒层116的至少部分表面,使得粗晶粒层116表面的晶粒被击碎细化,进而形成晶界交错、晶粒细小的细晶粒层118,也就是说振子主体110表面进行喷砂处理以后,形成的细晶粒层118内的晶粒比振子主体110被处理以前的晶粒更细,则单位面积内的晶粒数量更多,因此提高了振子主体110对冲击的抵抗能力和抗腐蚀能力。

125.可以理解的是,冲击包括但不局限于水波冲击、空气冲击以及气液两相的空化冲击。

126.具体地,相同体积内的细晶粒层118中的晶粒的数量大于粗晶粒层116中的晶粒的数量,也就是细晶粒层118为细晶层,细晶层内的晶粒为细晶粒,细晶粒金属比粗晶粒金属具有更高的强度、硬度、塑形和韧性,在细晶粒受到水波或气泡破裂等冲击时,在同等面积(或同等体积)上,细晶粒金属比粗晶粒金属有更多的晶粒承担此冲击,则应力可分散在更多的晶粒内,能够降低应力集中造成的破裂的情况的发生;此外,晶粒越细,晶界面积越大,晶界越曲折,当晶粒在应力的作用下发生塑性变形时,破裂或裂纹运动到晶界时,由于相邻晶粒的取向各不相同,且位错等基本都集中在晶界部位,所以晶界会阻碍破裂或裂纹传递向下一个晶粒,以上两种因素的存在,使得细晶粒层118的设置显著提高了对振子主体110在振动时受到的冲击的抵抗能力,降低振子主体110受到的腐蚀程度。

127.实施例7:

128.如图1和图2所示,根据本发明的一个实施例,包括上述任一实施例限定的特征,以及进一步地:振子100一体成型,一体式结构的力学性能好,振子100一体式结构提高了振子100的强度,进而提高振子100的使用寿命。

129.具体地,粗晶粒层116和细晶粒层118为一体式结构。

130.进一步地,振子主体110为不锈钢振子主体,进而提高了振子主体110的耐腐蚀性。

131.具体地,振子主体110为304不锈钢振子主体或316不锈钢振子主体。

132.实施例8:

133.根据本发明的第二方面,还提出了一种振子的制作方法,用于如第一方面任一实施例提出的振子。

134.图3示出了本发明的第一个实施例的振子的制作方法的流程示意图,其中,振子的制作方法包括:

135.步骤s302,将弹性层置于振子主体的至少部分表面;

136.步骤s304,对弹性层和振子主体进行第一固化处理。

137.详细地,将弹性层置于振子主体的至少部分表面,由于弹性层具有良好的弹性和柔韧性,故而当外力作用在弹性层时,弹性层会通过产生形变的方式来吸收大部分冲击能力,进而消耗大量外界能量,极大地抑制了空泡溃灭所带来的冲击作用,进而提高振子对冲击的抵抗能力,延长了振子的使用寿命,提高了振子的抗腐蚀能力,保证了振子的美观性。

138.同时,将弹性层置于振子主体的至少部分表面,而非使弹性层构造成振子,故而,该设置在保证振子具有较高的抗冲击能力和抗腐蚀能力的同时,减少了弹性层材料地投

入,简化了对振子的改进工艺,进而可有利于降低产品的生产成本,提升了产品的使用性能及市场竞争力。

139.进一步地,对弹性层和振子主体进行第一固化处理,使得弹性层和振子主体结合为一个整体,可保证弹性层与振子主体之间的结合力可满足使用需求,以保证振子成型的稳定性及可靠性,避免弹性层掉落的情况发生。

140.进一步地,第一固化处理中,加入固化剂,固化剂可增进或控制弹性层和振子主体固化反应,进而可保证弹性层和振子主体固化的有效性、稳定性及可行性,且该设置可保证弹性层和振子主体的结合力。

141.具体地,固化剂为酸酐类固化剂。

142.进一步地,第一固化处理中的加热温度大于等于180℃,且小于等于230℃;和/或第一固化处理中的固化压力大于等于8mpa,且小于等于12mpa;和/或第一固化处理中的固化时长大于等于5min,且小于等于10min。

143.在该实施例中,通过合理限定第一固化处理中加热温度、固化压力和固化时长的取值范围,使得第一固化处理中的加热温度满足180℃至230℃;和/或第一固化处理中的固化压力满足8mpa至12mpa;和/或第一固化处理中的固化时长满足5min至10min,可保证固化的稳定性,及可保证弹性层和振子主体的结合力。

144.具体地,第一固化处理中的加热温度为190℃、200℃、210℃和220℃等等,在此不一一列举。

145.具体地,第一固化处理中的固化压力为9mpa、10mpa和118mpa等等,在此不一一列举。

146.具体地,第一固化处理中的固化时长为6min、7min、8min和9min等等,在此不一一列举。

147.进一步地,弹性层的厚度大于等于0.6mm,且小于等于0.9mm;和/或弹性层与振子主体的结合力大于等于12mpa,且小于等于18mpa。

148.在该实施例中,通过合理限定弹性层的厚度的取值范围,使得弹性层的厚度满足0.6mm至0.9mm,这样可在保证振子具有较高的抗冲击能力和抗腐蚀能力的同时,减少了弹性层的材料投入,进而有利于降低生产成本。若,弹性层的厚度小于0.6mm,则弹性层的厚度较薄,会影响振子的使用寿命,弹性层的厚度大于0.9mm,则弹性层的厚度过厚会增加生产成本。

149.另外,通过合理限定弹性层与振子主体的结合力的取值范围,使得弹性层与振子主体的结合力满足12mpa至18mpa,可保证弹性层与振子主体结合的稳定性、可靠性及可行性。若弹性层与振子主体的结合力小于12mpa,则易出现弹性层脱落的情况发生,若弹性层与振子主体的结合力大于18mpa,则增加了振子的加工难度,使得振子的加工效率低,进而使得生产成本过高。

150.具体地,弹性层的厚度大于等于0.6mm,且小于等于0.9mm;或弹性层与振子主体的结合力大于等于12mpa,且小于等于18mpa;或弹性层的厚度大于等于0.6mm,且小于等于0.9mm,弹性层与振子主体的结合力大于等于12mpa,且小于等于18mpa。

151.具体地,弹性层的厚度为0.7mm、0.75mm、0.8mm和0.85mm等等,在此不一一列举。

152.具体地,弹性层与振子主体的结合力为13mpa、14mpa、15mpa、16mpa、17mpa等等,在

此不一一列举。

153.实施例9:

154.图4示出了本发明的第二个实施例的振子的制作方法的流程示意图,其中,振子的制作方法包括:

155.步骤s402,对弹性颗粒进行压制处理,形成片状结构;

156.步骤s404,对片状结构进行第二固化处理,形成弹性层;

157.步骤s406,将弹性层置于振子主体的至少部分表面;

158.步骤s408,对弹性层和振子主体进行第一固化处理。

159.详细地,对弹性颗粒进行压制处理,以使弹性颗粒被压制成片状结构,进而为后续形成弹性层提供了有效的结构支撑。同时,压制成片状结构可保证后续形成的弹性层各处的颗粒分布均匀性,进而可保证弹性层各处对冲击的抵抗能力的均衡性,为后续延长振子的使用寿命及提高振子的抗腐蚀能力,提供了有效且可靠的结构支撑。

160.另外,对片状结构进行第二固化处理,形成弹性层,使得弹性层固化、结合为一个整体,可保证弹性层的弹性颗粒之间的结合力可满足使用需求,以保证弹性层成型的稳定性及可靠性。

161.进一步地,第二固化处理中,将环氧树脂浇铸到片状结构中,并加入固化剂。

162.在该实施例中,第二固化处理中,将环氧树脂浇铸到片状结构中,环氧树脂可增强超高分子量聚乙烯的颗粒和/或聚氨酯的颗粒的粘结能力,有利于弹性层各处的颗粒均匀分布,进而可保证弹性层各处的抗冲击能力的均衡性,为后续延长振子的使用寿命及提高振子的抗腐蚀能力,提供了有效且可靠的结构支撑。

163.另外,通过在第二固化处理中添入固化剂,固化剂可增进或控制弹性层的弹性颗粒之间的固化反应,进而可保证弹性层固化的有效性、稳定性及可行性,且该设置可保证弹性层的弹性颗粒之间的结合力。

164.具体地,固化剂为酸酐类固化剂,环氧树脂为酚醛树脂型环氧树脂。

165.进一步地,压制处理中的加热温度大于等于120℃,且小于等于150℃;和/或压制处理中的压制压力大于等于3mpa,且小于等于5mpa。

166.详细地,通过合理设置压制处理中的加热温度和压制压力的取值范围,使得加热温度满足120℃至150℃,压制压力满足3mpa至5mp,可保证片状结构成型的稳定性及可靠性,且可保证片状结构的各处的颗粒分布均匀性,为后续形成的弹性层各处的抗冲击能力的均衡性提供了有效的数据支撑。

167.具体地,加热温度为130℃、135℃、140℃和145℃等等,在此不一一列举。

168.具体地,压制压力为3.5mpa、4mpa、4.5mpa等等,在此不一一列举。

169.进一步地,第二固化处理中的加热温度大于等于110℃,且小于等于140℃;和/或第二固化处理中的固化压力大于等于3mpa,且小于等于5mpa;和/或第二固化处理中的固化时长大于等于2min,且小于等于5min。

170.在该实施例中,通过合理设置第二固化处理中的加热温度、固化压力和固化时长的取值范围,使得加热温度满足110℃至140℃,固化压力满足3mpa至5mpa,固化时长满足2min至5min,可保证固化的稳定性,及可保证弹性层的弹性颗粒之间的结合力。

171.具体地,加热温度为115℃、120℃、125℃和130℃等等,在此不一一列举。

172.具体地,固化压力为3.5mpa、4mpa、4.5mpa等等,在此不一一列举。

173.具体地,固化时长为3min、3.5min、4min和4.5min等等,在此不一一列举。

174.实施例10:

175.图5示出了本发明的第三个实施例的振子的制作方法的流程示意图,其中,振子的制作方法包括:

176.步骤s502,对弹性颗粒进行酸化处理;

177.步骤s504,对弹性颗粒进行压制处理,形成片状结构;

178.步骤s506,对片状结构进行第二固化处理,形成弹性层;

179.步骤s508,将弹性层置于振子主体的至少部分表面;

180.步骤s510,对弹性层和振子主体进行第一固化处理。

181.详细地,由于超高分子量聚乙烯颗粒和/或聚氨酯颗粒的极性较弱,而环氧树脂的极性较强,二者混合时会由于极性相差较大,且热膨胀系数不同而出现界面结合力较低的问题,故而通过对弹性颗粒进行酸化处理,在超高分子量聚乙烯颗粒的表面和/或聚氨酯颗粒的表面形成一层氧化膜,进而提高超高分子量聚乙烯颗粒和/或聚氨酯颗粒与环氧树脂的结合力。

182.进一步地,酸化处理的溶液为硫酸;和/或酸化处理的溶液为硫酸,硫酸的浓度大于等于0.5mol/l,且小于等于1.5mol/l;和/或酸化处理中的酸化温度大于等于40℃,且小于等于60℃;和/或酸化处理中的酸化时长大于等于2min,且小于等于5min。

183.在该实施例中,通过合理限定酸化处理的溶液、酸化处理的溶液浓度的取值范围、酸化温度的取值范围和酸化时长的取值范围,可提高超高分子量聚乙烯颗粒和/或聚氨酯颗粒与环氧树脂的结合力。

184.具体地,硫酸的浓度为0.6mol/l、0.7mol/l、0.8mol/l、0.9mol/l、1mol/l、1.1mol/l、1.2mol/l、1.3mol/l和1.4mol/l等等,在此不一一列举。

185.具体地,酸化温度为44℃、45℃、48℃和55℃等等,在此不一一列举。

186.具体地,酸化时长为3min、3.5min、4min和4.5min等等,在此不一一列举。

187.进一步地,弹性颗粒包括超高分子量聚乙烯颗粒和/或聚氨酯颗粒。

188.在该实施例中,超高分子量聚乙烯是分子量大于150万的线型聚乙烯,分子链主段由-ch2-ch2-构成,极长的分子链易相互缠绕至高度物理缠结状态,强化了弹性层内部的相互作用,有利于外加载荷的传递,具有极高的抗冲击强度,其抗冲击强度为聚碳酸酯的3倍,为常用工程塑料的5倍。当使用振子的超声波发生装置工作时,由于空化效应,弹性层受到气泡和微射流的反复冲击,由于该弹性层具有良好的弹性和柔韧性,分子链会变得更加柔顺,并产生形变来吸收大部分冲击能量。该过程可以消耗大量外界能量,极大抑制了空化效应带来的冲击作用。在化学结构方面,超高分子量聚乙烯材料无官能团,也没有双键和支链,化学性能非常稳定,在10℃至120℃内不易与腐蚀性介质及有机溶剂发生反应。故而,显著提高了振子在振动时的抗空蚀能力,从而极大的延长了振子的寿命。

189.在其他一些实施例中,弹性颗粒包括聚氨酯颗粒,聚氨酯具有良好的弹性体性能、耐油、耐磨、耐低温、耐老化和硬度高等优点,故而当外力作用在弹性层时,弹性层会通过产生形变的方式来吸收大部分冲击能力,进而消耗大量外界能量,极大地抑制了空泡溃灭所带来的冲击作用,进而提高振子对冲击的抵抗能力和抗腐蚀能力。

190.在另外一些实施例中,弹性颗粒包括超高分子量聚乙烯颗粒和聚氨酯颗粒。

191.具体地,冲击包括但不局限于水波冲击、空气冲击以及气液两相的空化冲击。

192.具体地,空化效应是指存在于液体中的微气核空化泡在声波的作用下振动,当声压达到一定值时发生的生长和崩溃的动力学过程。但是,由于空泡在溃灭时,会产生很大的瞬时压强,当溃灭发生在固体表面附近时,水流中不断溃灭的空泡所产生的高压强反复作用在固体表面,可对其造成破坏,即空蚀现象。

193.实施例11:

194.图6示出了本发明的第四个实施例的振子的制作方法的流程示意图,其中,振子的制作方法包括:

195.步骤s602,对振子主体进行抛光处理;

196.步骤s604,对抛光处理后的振子主体进行喷砂处理,以使振子主体的至少部分表面形成有细晶粒层;

197.步骤s606,对弹性颗粒进行酸化处理;

198.步骤s608,对弹性颗粒进行压制处理,形成片状结构;

199.步骤s610,对片状结构进行第二固化处理,形成弹性层;

200.步骤s612,将弹性层置于振子主体的至少部分表面;

201.步骤s614,对弹性层和振子主体进行第一固化处理。

202.详细地,在喷砂前对振子主体进行抛光处理,能够去除振子主体表面的氧化皮、麻点、毛刺、上下模接触痕等,使得后续步骤中的喷砂处理形成的细晶粒层更均匀。

203.另外,在抛光处理后对振子主体进行喷砂处理,以使振子主体的至少部分表面形成有细晶粒层,也就是说,振子主体包括粗晶粒层和细晶粒层,粗晶粒层的至少部分表面分布有经由喷砂处理形成的细晶粒层,且相同体积内细晶粒层中的晶粒的数量大于粗晶粒层中的晶粒的数量。换句话说,细晶粒层内的晶粒比粗晶粒层的晶粒更小、从而在振子受到水波或气泡破裂等冲击时,在同样的体积下,应力能够分散在更多的晶粒内,且能够阻碍晶粒的裂纹向下一晶粒传递,从而能够显著提高振子在受到冲击时的抵抗能力,进而延长了振子的使用寿命。

204.同时,由于细晶粒层为经过喷砂处理形成的表面层,故而,增加了细晶粒层表面的粗糙度,进而有利于提高弹性层和振子主体的结合力,有利于提升振子成型的稳定性及使用可靠性。

205.进一步地,抛光处理中,采用第一磨料,沿第一方向和第二方向依次交替打磨振子主体;在喷砂处理中,采用第二磨料对振子主体进行喷砂处理。

206.在该实施例中,抛光处理中,采用第一磨料抛光振子主体,并沿第一方向和第二方向依次交替打磨振子主体,这样,能够去除振子主体表面的氧化皮、麻点、毛刺、上下模接触痕等。

207.另外,在喷砂处理中,还可以通过第二磨料对振子主体进行喷砂处理,保证形成细晶粒层,及保证细晶粒层表面的粗糙度。

208.具体地,沿第一方向和第二方向依次交替打磨振子主体为:沿第一方向打磨振子主体后,再沿第二方向打磨振子主体,此为一个循环,而后进入下一循环沿第一方向打磨振子主体后,再沿第二方向打磨振子主体。

209.进一步地,第一磨料的目数大于等于150目,且小于等于600目;和/或第一方向垂直于第二方向。

210.在该实施例中,在抛光处理中,第一磨料的目数满足150目至600目,可保证打磨效果。同时第一方向垂直于第二方向,可保证打磨振子主体至较为光滑。

211.具体地,第一磨料的目数为200目、250目、300目、350目、400目、450目、500目和550目等等,在此不一一列举。

212.具体地,不局限于第一方向垂直于第二方向,亦可为第一方向和第二方向的夹角为锐角,或第一方向和第二方向的夹角为钝角。

213.进一步地,第二磨料的目数大于等于50目,且小于等于80目;和/或第二磨料对所述振子的喷砂压力大于等于0.1mpa,且小于等于0.3mpa;和/或喷砂处理中的喷嘴与振子主体之间的距离大于等于0.2m,且小于等于0.3m;和/或喷砂处理中的喷砂时长大于等于30s,且小于等于180s。

214.在该实施例中,通过合理设置喷砂处理中,第二磨料的目数、喷砂压力、喷嘴与振子主体之间的距离和喷砂时长,可有效保证形成细晶粒层的有效性,及保证振子主体的表面粗糙度满足要求,进而为后续提高弹性层和振子主体的结合力提供了有效且可靠的结构支撑。

215.具体地,第二磨料的目数为55目、60目、65目、70目和75目等等,在此不一一列举。

216.具体地,喷砂压力为0.15mpa、0.2mpa和0.25mpa等等,在此不一一列举。

217.具体地,喷嘴与振子主体之间的距离为0.22m、0.24m、0.26m和0.28m等等,在此不一一列举。

218.具体地,喷砂时长为40s、60s、80s、120s、140s和160s等等,在此不一一列举。

219.进一步地,第一磨料为砂纸;第二磨料为刚玉砂。

220.在该实施例中,抛光处理中的第一磨料为砂纸,提高了振子主体表面的清洁度;喷砂处理中的第二磨料为刚玉砂,提高了对振子主体表面的粗糙度的有效打磨。

221.具体地,砂纸为碳化硅砂纸。

222.实施例12:

223.图7示出了本发明的第五个实施例的振子的制作方法的流程示意图,其中,振子的制作方法包括:

224.步骤s702,对振子主体进行抛光处理;

225.步骤s704,对抛光处理后的振子主体进行喷砂处理,以使振子主体的至少部分表面形成有细晶粒层;

226.步骤s706,冲洗并烘干经过喷砂处理后的振子主体;

227.步骤s708,对弹性颗粒进行酸化处理;

228.步骤s710,对弹性颗粒进行压制处理,形成片状结构;

229.步骤s712,对片状结构进行第二固化处理,形成弹性层;

230.步骤s714,将弹性层置于振子主体的至少部分表面;

231.步骤s716,对弹性层和振子主体进行第一固化处理。

232.详细地,冲洗并烘干经过喷砂处理后的振子主体,可保证振子主体表面的清洁性及干燥性,为后续弹性层和振子主体结合提供了有效的结构支撑。

233.具体地,冲洗的溶液包括清水和/或酒精。

234.实施例13:

235.图8示出了本发明的第六个实施例的振子的制作方法的流程示意图,其中,振子的制作方法包括:

236.步骤s802,将液态金属浇铸到模具的空腔内;

237.步骤s804,浇铸在空腔内的液态金属冷却后形成振子主体;

238.步骤s806,切割振子主体上的浇道口并打磨切口;

239.步骤s808,对振子主体进行抛光处理;

240.步骤s810,对抛光处理后的振子主体进行喷砂处理,以使振子主体的至少部分表面形成有细晶粒层;

241.步骤s812,冲洗并烘干经过喷砂处理后的振子主体;

242.步骤s814,对弹性颗粒进行酸化处理;

243.步骤s816,对弹性颗粒进行压制处理,形成片状结构;

244.步骤s818,对片状结构进行第二固化处理,形成弹性层;

245.步骤s820,将弹性层置于振子主体的至少部分表面;

246.步骤s822,对弹性层和振子主体进行第一固化处理。

247.详细地,在将弹性层置于振子主体的至少部分表面前,将液态金属浇铸到模具内的空腔内,模具的空腔内的零件冷却成型后形成振子主体,然后将浇铸用的浇道口切割掉,并打磨掉切口的余料和毛刺。

248.具体地,模具的空腔内的零件冷却成型后形成振子主体的粗胚,对振子主体的粗胚进一步处理后形成表面具有细晶粒层的振子主体。

249.实施例14:

250.图9示出了本发明的第七个实施例的振子的制作方法的流程示意图,其中,振子的制作方法包括:

251.步骤s902,将液态金属浇铸到模具的空腔内;

252.步骤s904,浇铸在空腔内的液态金属冷却后形成振子主体;

253.步骤s906,切割振子主体上的浇道口并打磨切口;

254.步骤s908,对振子主体进行粗抛光处理;

255.步骤s910,对振子主体进行喷砂处理;

256.步骤s912,对振子进行清洗;

257.步骤s914,对超高分子量聚乙烯颗粒进行酸化处理;

258.步骤s916,将高分子量聚乙烯颗粒固化成弹性层;

259.步骤s918,将弹性层置于振子主体表面;

260.步骤s920,对振子进行抽样检测;

261.步骤s922,对振子进行成品包装。

262.在该实施例中,步骤s902,液态金属为食品级304不锈钢;步骤s904等待模具空腔内的零件冷却成型;步骤s906,切割浇道口后,并打磨浇道口余料及毛刺;步骤s908,粗抛光处理,使用目数在150目至600目砂纸,沿垂直交叉方向依次打磨不锈钢振子主体至较为光滑,粗抛光的目的是去除表面氧化皮、上下模接触痕;步骤s910,喷砂处理,使用目数在50目

至80目的刚玉砂进行喷砂处理,喷嘴与振子主体的距离在0.2m至0.3m之间,喷砂压力在0.1mpa至0.3mpa之间,喷砂时间在30s至180s之间,增加表面粗糙度,提高超高分子量聚乙烯弹性层与振子主体的结合力;步骤s912,再用清水和酒精冲洗不锈钢振子主体表面并烘干;超高分子量聚乙烯颗粒在浓度为0.5mol/l至1.5mol/l硫酸溶液中,40℃至60℃温度下,进行2min至5min酸化预处理;步骤s916,将超高分子量聚乙烯颗粒加热至120℃至150℃范围内,3mpa至5mpa压力下,加工成片状,然后将酚醛树脂型环氧树脂浇铸到片状超高分子量聚乙烯中,使用酸酐类固化剂进行固化,保压时间为2min至5min,形成弹性层,目的为避免超高分子量聚乙烯颗粒不均匀;将弹性层置于振子表面,使用酸酐类固化剂,在180℃至230℃范围内,8mpa至12mpa压力下,保压5min至10min,将超高分子量聚乙烯固化在振子主体表面;步骤s920中抽样检测,包括外部检测和内部检测,外部检测为弹性层和振子主体结合力检测,内部检测为弹性层厚度检测,结合力在12mpa至18mpa,弹性层厚度显微检测测量弹性层截面厚度的厚度值平均在0.6mm至0.9mm之间;步骤s922将振子成品进行包装。

263.进一步地,振子的使用场景主要为水中超声振动、茶水中超声振动、咖啡中超声振动。其中水、茶水、盐水的温度可在0℃至70℃之间。其中,水的种类可以是但不局限于以下几种:自来水、纯净水、矿泉水。其中茶水的配比为450g至550g纯净水或自来水,配3g至5g干燥的茶叶。其中茶叶的种类可以是但不局限于以下几种:红茶、绿茶、普洱茶。

264.超声波发生装置如,超声波冷萃茶叶机的振动频率控制在48.3

±

0.3khz,振幅控制在50

±

5μm,控制温度在25

±

5℃,检测介质为茶水。

265.定义振子失效为:振子表面有超过2mm2的表面积出现明显破损、磨坏、腐蚀现象。振子的连续振动时间定义为:振子在经过上述步骤s902至步骤s922完成制备后,在使用场景中工作开始计时,当振子被检测到失效的第一时间截止,并记录振子的振动时间。

266.检测方式为每振动一小时,将振子断电取出进行肉眼观察检测,每次观察检测的停机时间不超过20s。将第一振子、第二振子及具有超高分子量聚乙烯弹性层的第三振子在相同条件下进行测试,将出现2mm2以上空蚀的时间进行对比,检测结果如图11所示,第一振子为经过抛光处理后的振子,第二振子为经过喷砂处理后的振子,第三振子为本发明的具有弹性层的振子,第一振子的抗空蚀时间为4h,第二振子的抗空蚀时间为53h,第三振子的抗空蚀时间为480h,通过比较可知,本发明的振子的使用寿命被大大延长。

267.其中,冲击包括但不局限于水波冲击、空气冲击以及气液两相的空化冲击。空化效应是指存在于液体中的微气核空化泡在声波的作用下振动,当声压达到一定值时发生的生长和崩溃的动力学过程。但是,由于空泡在溃灭时,会产生很大的瞬时压强,当溃灭发生在固体表面附近时,水流中不断溃灭的空泡所产生的高压强反复作用在固体表面,可对其造成破坏,即空蚀现象。

268.进一步地,本发明的振子工作时,由于空化效应,弹性层受到气泡和微射流的反复冲击,如图12和13所示,箭头指示了空泡的移动方向。由于该弹性层具有良好的弹性和柔韧性,如图13所示,空泡作用于弹性层,超高分子量聚乙烯的分子链会变得更加柔顺,进而产生形变来吸收大部分冲击能量,该过程可以消耗大量外界能量,极大抑制了空化效应带来的冲击作用。

269.同时,在化学结构方面,超高分子量聚乙烯材料无官能团,也没有双键和支链,化学性能非常稳定,在10℃至120℃内不易与腐蚀性介质及有机溶剂发生反应。

270.本发明通过合理设置振子的结构,使得显著提高了振子在振动时的抗空蚀能力,从而极大的延长了振子的寿命,可将振子的连续超声震荡时间提高百倍以上。

271.实施例15:

272.根据本发明的第三方面,还提出了一种超声波发生装置图中未示出,包括:如上述第一方面任一实施例提出的振子100。

273.本发明第三方面提供的超声波发生装置,因包括如上述第一方面任一实施例提出的振子100,因此具有振子100的全部有益效果。

274.具体地,超声波发生装置还包括控制结构,控制结构与振子100电连接,用于控制振子100的工作。

275.实施例16:

276.根据本发明的第四方面,还提出了一种饮品机(图中未示出),包括:如上述第一方面任一实施例提出的振子100;或如上述第三方面任一实施例提出的超声波发生装置。

277.本发明第四方面提供的饮品机,因包括如上述第一方面任一实施例提出的振子100;或如上述第三方面任一实施例提出的超声波发生装置,因此具有振子100或超声波发生装置的全部有益效果。

278.在上述实施例中,饮品机还包括:容纳腔,振子100的至少一部分伸入容纳腔内。

279.在该实施例中,饮品机还包括容纳腔,振子的至少一部分伸入容纳腔内,使得振子能够直接与待处理的物质接触,提高了振子对容纳腔内的待处理的物质的处理效率。

280.具体地,饮品机主要用在冷萃进行快速提取,如,用于制作咖啡、茶等。

281.在本发明中,术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

282.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

283.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。