1.本发明涉及一种采用新型催化工艺制备维生素e合成用关键中间体三甲基氢醌的合成技术。

背景技术:

2.维生素e又名生育酚,作为人和动物必需且必备的抗氧化剂,功效广泛。它可以提高身体生育能力、免疫功能,维持机体正常运转,在医药、饲料领域占据重要地位。维生素e不仅是中国的基础民生产业产品,在国际领域也是用途非常广泛、市场需求极大的三大维生素产品之一。自维生素e在1938年第一次被公开,其合成技术已经历了80多年的发展,目前市场格局较稳定。

3.在维生素e的合成方法中,工业上主要用三甲基氢醌(tmhq,全称2,3,5-三甲基对苯二酚)和异植物醇这两种中间体以一步缩合法合成,产率95%以上。其中异植物醇为维生素e提供侧链,三甲基氢醌为主体结构,我们主要研究三甲基氢醌的合成。三甲基氢醌由多步合成获得,是关键中间体,其合成直接影响维生素e产品的收率和质量。

4.三甲基氢醌合成方法较多。根据原料的不同,制备方法有2,3,5-三甲基苯醌还原法、巴豆醛法、偏三甲苯法、间甲苯酚法、叔丁基苯酚法、苯酚法、对二甲苯法、异佛尔酮法等。巴豆醛法是早期巴斯夫公司以巴豆醛、戊酮为原料缩合得到三甲基环己烯酮,再通过脱氢生产三甲基苯酚,进而生产三甲基氢醌。该法收率不高,成本较大,后期逐渐被取代。偏三甲苯法发展也较早,该方法是由偏三甲苯经磺化、硝化、加氢、水解、氧化等步骤合成三甲基氢醌,但反应步骤太复杂,目前很少企业采用。其余方法均涉及通过将三甲基苯醌加氢制备三甲基氢醌步骤,在这些方法中,均需使用催化剂实现催化加氢反应,能够在温和条件下获得优秀的产率。目前工业上常用的催化剂是商业钯碳催化加氢工艺,该工艺中催化剂不仅负载量高,而且催化剂用量大,导致合成成本较高,开发新型高效低成本催化工艺用于三甲基苯醌(tmbq,2,3,5-三甲基-2,5-环己二烯-1,4-二酮)加氢合成三甲基氢醌对维生素e工业化大规模低成本合成、提高经济性具有重要的影响。

5.三甲基苯醌加氢合成制备三甲基氢醌催化加氢工艺中,核心是催化剂,目前最常用催化剂是商业钯碳,但是商业钯碳不仅需要较高的负载量(5~10%),而且使用量也很大,一般工艺生成tmhq的钯催化剂的负载量为5%以上(https://link.springer.com/article/10.1007/s11164-013-1219-8),导致tmhq合成成本略高,因而限制其大规模生产及使用,并且大部分生产都需要1~2mpa和60℃以上温度才能使反应完全,因此研制出低钯负载量及使用量且能在低温低压的温和条件(《50℃且《0.6mpa)下提供高产率(》95%)的催化剂是降低tmhq合成成本的关键。

6.三甲基苯醌加氢合成制备三甲基氢醌催化剂目前已有一些研究报道。如2014年赵等人将钯负载于mofs载体mil-101(cr)上,负载量在2%,在80℃和0.6mpa下可取得接近100%产率(http://dx.doi.org/10.1016/j.cej.2013.11.003)。在2017年浙江师范大学郑等人使用mofs载体nh

2-uio-66负载2%钯,用于tmbq加氢制备tmhq反应,在45℃和0.6mpa下

可获得98%以上高产率(专利申请号:cn201710810911.4,http://dx.doi.org/10.1016/j.cej.2017.07.099)。mofs载体具有多孔结构,较大的比表面积,与钯不仅可形成金属与载体间强相互作用,而且能够形成高分散钯颗粒,从而提升其催化活性,但mofs载体反应中途容易发生断裂,且热稳定性十分不好,高温高压下容易发生坍塌,在空气中也易分解,无法长期保存,很难工业化应用。浙江大学利用非贵金属钴取代贵金属形成钴负载在碳氮载体的催化剂,可进一步降低钯负载量(https://doi.org/10.1039/c5cy02171e),缺点是反应条件较为苛刻,需高温高压条件,加氢反应温度在100℃,压力在2mpa。北京大学在2010年也发表了关于过渡金属纳米簇催化剂,其中采用了铂、钌、铱等合成细小的纳米簇(专利申请号:cn200810222278.8),这些贵金属的负载量在1-5%左右,负载量和催化剂投料量依然较高。总之,三甲基苯醌加氢合成制备三甲基氢醌催化剂仍有待进一步开发。

7.本发明特征在于开发出一种三甲基苯醌制备三甲基氢醌合成技术,在该技术中,提出采用氧化还原性氧化物作为载体,经过高温还原气体处理,利用沉积沉淀法,化学吸附法,浸渍法负载钯,从而制备出高分散的钯催化剂,形成超小的钯纳米或者亚纳米颗粒,活性位数量明显增多,同时氧化物载体与钯形成强相互作用,提高催化剂的稳定性,用于tmbq加氢制备tmhq反应,不仅负载量和用量极低,反应温度和压力同样显著降低,明显低于工业制备条件,而且产率和纯度极高,循环稳定性好,优于钯碳催化剂,有望应用于tmhq的工业化大规模生产。

技术实现要素:

8.本发明的目的在于提供一种三甲基苯醌(tmbq)制备三甲基氢醌(tmhq)的合成技术,该技术具有高活性、高产率和低贵金属负载量和使用量优点,较低反应温度和压力,产率、压力和温度见表1,工业合成效率高合成成本低。

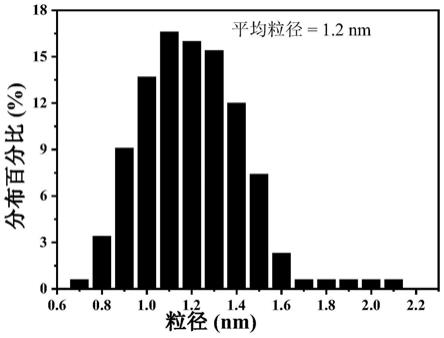

9.为实现上述目的,本发明的催化剂采用氧化还原性氧化物氧化铁,氧化锆,氧化锰,氧化钛和氧化铈作为载体,经过一定气氛还原高温预处理,形成高分散的钯催化剂,该催化剂钯平均粒径仅为1.2nm,粒径见附图1和粒子分布见图2,多次循环取得良好产率见附图3,贵金属钯为活性组分,其中贵金属钯含量为催化剂总量的0.1~4%(质量百分比),优选为0.3~2%。

10.一种如上述所述的经过高温还原预处理的氧化物负载钯催化剂,其载体制备方法包括水热法或沉积沉淀法,具体过程如下:

11.1)水热法:将调节剂10~60ml或者pvp(聚乙烯吡咯烷酮)1~5mmol与氧化物的前驱体或者含氧化物的前驱体溶液(浓度0.02m~4m)10ml~60ml加入到反应釜中搅拌,100~300℃加热反应2~50小时(优选为5~10小时,更优选8小时),反应完将釜液用过滤或者离心的方式分离得到固体,洗涤,干燥获得干燥产物,即为所需载体,或者干燥产物经过300~800℃(优选为450~650℃,更优选500℃)进行焙烧,得到所需载体;

12.2)沉积沉淀法:将含氧化物的前驱体(10~30ml,浓度0.2m~0.4m)和edta 0.5g~2g溶解在10~30ml蒸馏水中,在室温下搅拌;通过滴加沉淀剂(10~30ml浓度1m~4m)调节ph在10~11之间;在40~100℃(优选为50~80℃,更优选60℃)下加热搅拌2~5小时以后产生沉淀,过滤产物,将产物用水洗涤,干燥后固体焙烧至300~800℃(优选为450~650℃,更优选500℃)并保持2~6小时,冷却到室温,得到固体。

13.以上步骤所述前驱体包含锰前驱体,有氯化锰、氯化锰水合物;锆前驱体包含氯化锆,硝酸锆,硝酸锆水合物等;铈的前驱体包含硝酸铈、硝酸铈水合物;锌的前驱体包含硝酸锌,硝酸锌水合物;钛的前驱体为钛酸四丁酯、四氯化钛、钛酸异丙酯中的一种或多种混合。

14.以上步骤所述水热法溶剂为水,异丙醇,甲醇,乙醇中的一种或多种的混合溶液。

15.以上步骤所述水热法溶剂调节剂为乙酸(36%)、盐酸(36%)、氢氟酸(36%),硫酸(98%),硝酸(65%)、nh4oh(0.2m~0.6m)或者pvp(聚乙烯吡咯烷酮)1~5mmol固体,氢氧化钠固体中的一种或多种混合。

16.以上步骤所述沉淀剂为氢氧化锂、氢氧化钾、氢氧化钠、碳酸钠,碳酸氢钠,氢氧化钙溶液(浓度1m~4m,溶剂为水)中的一种或多种混合。

17.以上步骤所述凝胶剂为水,氯化铵水溶液(0.1g/ml~0.5g/ml),柠檬酸(浓度1m~4m)中的一种或多种混合。

18.一种如上所述的经过高温还原预处理的氧化物负载钯催化剂,其载体处理方法如下:

19.加温氢化法:将制备的氧化物于300~800℃(优选为450~650℃,更优选500℃)的含氢气氛中进行还原1~12小时(优选为2~6小时,更优选3小时),气体流量在10~100ml/min(优选为30~70ml/min,更优选50ml/min)之间;含氢气氛为氢气或氢氩混合气,含氢气氛中氢气的体积浓度为5%~100%(优选为10%~70%,更优选50%);

20.机械化学力法:将氧化物与硼氢化钠混合进行机械球磨0.5~1小时之后;再将其放入于300~800℃(优选为450~650℃,更优选500℃)下的氮气(流速10~100ml/min)下进行焙烧3~12小时(优选为2~6小时,更优选3小时),或300~800℃(优选为450~650℃,更优选500℃)下的氢气(流速10~100ml/min)下进行焙烧3~12小时(优选为2~6小时,更优选3小时),或者300~800℃(优选为450~650℃,更优选500℃)下的氢氩混合气(流速10~100ml/min,优选为30~70ml/min,更优选50ml/min,氢气的体积浓度为5%~小于100%(优选为10%~70%,更优选为50%))中进行还原保持3~12小时(优选为2~6小时,更优选3小时),可采用上述三种方式中的一种或二种以上进行还原处理;氧化物与硼氢化钠的摩尔比1:1~1:10(优选为1:1~1:5,更优选1:2)。

21.一种如上所述的经过高温还原预处理的氧化物负载钯催化剂,所述催化剂制备方法如下:

22.(a)沉积沉淀法:

23.所述制备方法包括以下步骤:将0.25~1g载体放入100~400ml去离子水中,加入计算量(根据所需负载量不同计算)的钯前驱体溶液(5mg/ml~10mg/ml),搅拌均匀,加入沉淀剂溶液将混合溶液的ph调节至10~11,然后室温继续搅拌5~12小时(优选为5~10小时,更优选8小时),加入0.05~0.1g硼氢化钠常温还原或者用60~500℃(优选为100~400℃,更优选100℃)的含氢气氛(含氢气氛为氢气或氢氩混合气,含氢气氛中氢气的体积浓度为5%~小于100%,优选为40%~70%,更优选50%)中进行还原0.5~12小时(优选为1~8小时,更优选2小时),气体流量在10~100ml/min(优选为30~70ml/min,更优选50ml/min)之间;

24.(b)化学吸附法:

25.所述制备方法包括以下步骤:

26.将0.25~1g载体放入100~400ml去离子水中,加入计算量的钯前驱体(5mg~10mg/ml),搅拌均匀,然后在室温~80℃水浴条件继续搅拌5~12小时,过滤、洗涤,60~100℃(优选60℃)干燥6~24小时(优选为5~10小时,更优选8小时),最后在2~10℃/min升温到60~500℃(优选为100~400℃,更优选100℃)含氢气氛中(含氢气氛为氢气或氢氩混合气,含氢气氛中氢气的体积浓度为5%~小于100%,优选为40%~70%,更优选50%)进行还原0.5~12小时(优选为100~400℃,更优选100℃),气体流量在20~100ml/min(优选为30~70ml/min,更优选50ml/min)之间。(c)化学浸渍法:

27.将上述载体放入坩锅中,加入计算量的钯前驱体溶液(5~10mg/ml),静置干燥,放入400~800℃马弗炉进行煅烧0.5~12小时(优选为1~8小时,更优选2小时),最后在60~500℃(优选为100~400℃,更优选100℃)含氢气氛中进行还原0.5~12小时(优选1~5小时,更优选2小时);含氢气氛为氢气或氢氩混合气,含氢气氛中氢气的体积浓度为5%~小于100%(优选为40%~70%,更优选50%),气体流量在20~100ml/min(优选为30~70ml/min,更优选50ml/min)之间。

28.所述催化剂制备方法中钯前驱体为氯化钯、硝酸钯、醋酸钯、氯钯酸、氯钯酸钠、氯钯酸钾中的一种或多种混合,后面标注的浓度均为钯在溶液中的质量浓度,溶剂为水。

29.所述催化剂制备方法中沉淀剂为氢氧化钠、氢氧化钾、碳酸氢钠、氨水、碳酸氢铵中的一种或多种混合。

30.一种如上述所述的氧化还原氧化物负载钯催化剂在三甲基苯醌加氢反应中的应用为:

31.tmbq加氢制备tmhq

32.取tmbq 0.6~2g、催化剂5~100mg、异丙醇10~50ml置于反应釜中,将反应釜充放高纯氢气三次后再充高纯氢气至0.1~1mpa或者以上压力进行快速搅拌反应,在温度为30℃~100℃反应0.5~4小时,反应结束经离心、洗涤、干燥得到产物,根据产物重量获得产率,用gc-2014测试纯度。产率见实施例,从中可以看到产率均较高。将反应完的催化剂进行过滤洗涤,干燥后2~10℃/min升温到60~500℃氢气或氢氩混合气中进行还原0.5~12小时,再重新投入反应,测试循环稳定性,稳定性测试见附图3,能够多次循环,且能够保持高活性。

33.本发明采用氧化还原性氧化物作为载体,将载体经过高温还原性气体处理后,制备出高分散的钯催化剂,形成超小的钯纳米或者亚纳米颗粒,平均粒径仅为1.2nm,活性位数量明显提高,同时氧化物载体与钯形成强相互作用,提高催化剂的稳定性,低温低压实现tmbq加氢制备tmhq反应,不仅贵金属负载量和用量极低,反应温度和压力同样显著降低,明显低于工业制备条件,而且产率和纯度极高,循环稳定性好,优于钯碳催化剂,有望应用于tmhq的工业化大规模生产。本发明催化剂原料易得,工艺简单,反应压力和温度极低,具有很好的应用前景。

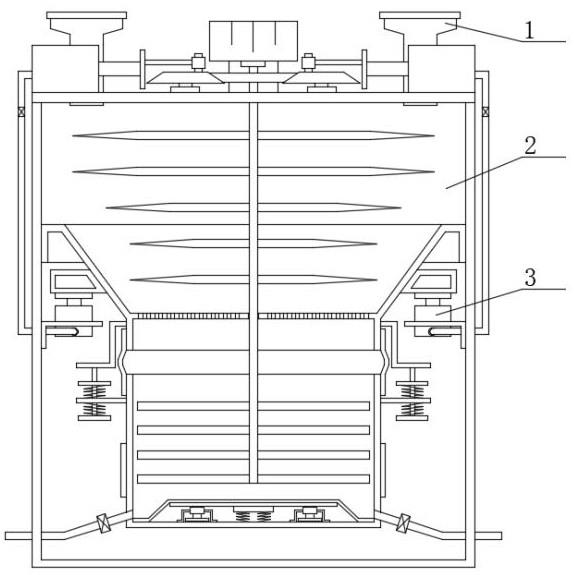

附图说明

34.图1为实施例1粒径分布图;

35.图2为实施例1高分辨电镜图;

36.图3为实施例11和比较实施例1循环稳定性。

具体实施方式

37.下面结合附图和具体实施例对本发明进行详细说明,但本发明并不限于此。

38.实施例1

39.沉积沉淀法制备氧化锰:

40.将15ml的0.2m氯化锰(ii)四水合物(锰为二价)水溶液和0.5g edta溶解在20ml去离子水中,在室温下磁力搅拌混匀,滴加20ml4.0 m naoh溶液(ph=11)。在70℃下加热搅拌,2小时以后产生沉淀。过滤、用蒸馏水洗涤固体产物,然后在90℃下干燥16小时。干燥后在马弗炉中以4℃/min的速率从室温加热至550℃并保持6小时,冷却到室温,得到固体在500℃以氢气体积浓度10%的氢氩混合气流速50ml/min中进行还原保持3小时,得mn2o3载体。

41.催化剂的制备:制备钯质量负载量为0.8%的催化剂,记为pd-mn2o

3-0.8:

42.将0.5g上述制备的载体放入200ml去离子水中,加入计算量所需的0.405ml氯钯酸溶液(钯在溶液中的浓度10mg/ml,以下例子中其代表的含义均为钯在溶液中的浓度),搅拌均匀,加入4.0m氢氧化钠溶液将混合溶液的ph调节至11,然后室温水浴继续搅拌5小时,过滤、洗涤固体产物,60℃干燥12小时,用纯氢气(流速50ml/min)100℃还原两小时。钯粒径分布图及扫描透射高角度环形暗场像图见图1和2,由图可以看出其中的钯颗粒平均粒径大小在1.2nm左右,粒径分布范围在0.6~2.2nm,以1.0~1.5nm范围居多,且载体表面的钯颗粒的分散十分均匀。

43.pd-mn2o

3-0.8催化剂的加氢性能测试:

44.于密闭的高压反应釜中加入0.8g tmbq(三甲基苯醌),0.01g上述制备的催化剂,20ml异丙醇,充放3次高纯氢气后充氢气至0.2mpa,45℃反应2小时,离心将催化剂回收,获得催化剂再用异丙醇洗涤、干燥,将滤液进行减压浓缩得到白色固体,称重,将产物tmhq(三甲基氢醌)用gc-2014分析纯度,结果见表1,产率为88%,纯度为89%。

45.实施例2

46.沉积沉淀法制备氧化锰:制备过程同实施例1沉积沉淀法制备氧化锰;

47.催化剂的制备:与实施例1不同之处在于,钯质量负载量为2%,氯钯酸溶液的用量为1.02ml(氯钯酸含钯离子浓度为10mg/ml),其余制备过程同实施例1催化剂的制备,记为pd-mn2o

3-2。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在2.6nm左右,粒径分布范围在1.0~4.0nm,以2~3.5nm范围居多,且载体表面的钯颗粒的分散十分均匀。

48.催化剂的加氢性能测试:将pd-mn2o

3-2用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-mn2o

3-2催化剂在上述反应中的产率为96%,纯度为98%,结果见表1。

49.实施例3

50.水热法制备氧化铈载体:

51.将40ml 2m的ce(no3)3溶液和4mmol pvp(聚乙烯吡咯烷酮)在烧杯中剧烈搅拌。将溶液转移到50ml内衬聚四氟乙烯的不锈钢高压釜中,并在200℃下加热5h。然后高压釜在室温下缓慢冷却至室温,将釜液过滤,固体用水洗涤3次,然后放烘箱60℃干燥12小时,得到固体。将得到的固体取0.6g与0.6g硼氢化钠(摩尔比1:5)混合,球磨1小时,将混合固体在300

℃以氢气体积浓度70%的氢氩混合气(流速50ml/min)中进行还原保持3小时。催化剂的制备:钯质量负载量为0.8%

52.将0.5g上述制备的载体放入200ml去离子水中,加入0.405ml氯钯酸溶液(钯离子浓度为10mg/ml),搅拌均匀,加入4.0m氢氧化钠溶液将混合溶液的ph调节至11,然后室温水浴继续搅拌5h,过滤、洗涤,60℃干燥12h,用氢气100℃还原两小时,氢气流量40ml/min,记为pd-ceo

2-0.8。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在1.6nm左右,粒径分布范围在1.0~3.0nm,以1.0~2.0nm范围居多,且载体表面的钯颗粒的分散十分均匀。

53.催化剂的加氢性能测试:

54.将pd-ceo

2-0.8用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-ceo

2-0.8催化剂在上述反应中的产率为95%,纯度为97%,结果见表1。

55.实施例4

56.水热制备氧化铈载体:制备过程同实施例3水热制备氧化铈载体;

57.催化剂的制备:与实施例3不同之处在于,钯质量负载量为2%,氯钯酸溶液的用量为1.02ml(钯离子浓度为10mg/ml),其余制备过程同实施例3催化剂的制备,记为pd-ceo

2-2。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在2.6nm左右,粒径分布范围在1.0~4.0nm,以2.0~3.5nm范围居多,且载体表面的钯颗粒的分散十分均匀。

58.催化剂的加氢性能测试:

59.将pd-ceo

2-2用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-ceo

2-2催化剂在上述反应中的产率为98%,纯度为98%,见表1。

60.实施例5

61.水热法制备氧化锆载体:

62.将60ml0.05m的氯化锆溶液放入烧杯中搅拌,缓慢加入10ml nh4oh0.2m溶液并快速搅拌。将上述制备的溶液移入衬有聚四氟乙烯的不锈钢高压釜(体积100ml)中并在200℃下保持12小时,然后使其冷却至室温。将产物离心,用蒸馏水和丙酮依次分别各洗涤3次,在90℃下干燥12小时后并在450℃下煅烧60分钟,得到固体在流速30ml/min氢氩混合气700℃还原1小时,氢氩混合气中氢气体积浓度90%。

63.催化剂的制备:钯质量负载量为2%:

64.将上述制备的载体0.5g加入氯钯酸1.02ml(钯离子浓度为10mg/ml),其余制备过程同实施例4催化剂的制备,记为pd-zro

2-2。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在2.3nm左右,粒径分布范围在1.0~4.0nm,以2.0~3.0nm范围居多,且载体表面的钯颗粒的分散十分均匀。

65.催化剂的加氢性能测试:

66.将pd-zro

2-2用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-zro

2-2催化剂在上述反应中的产率为97%,纯度为98%,见表1。

67.实施例6

68.水热法制备氧化锆载体:制备过程同实施例5水热法制备氧化锆载体;

69.催化剂的制备:与实施例5不同之处在于,钯质量负载量为0.8%,氯钯酸溶液的用量为0.405ml(钯离子浓度为10mg/ml),其余制备过程同实施例5催化剂的制备,记为pd-zro

2-0.8。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在1.8nm左右,粒径分布范围在1.0~3.0nm,以1.0~2.0nm范围居多,且载体表面的钯颗粒的分散十分均匀。

70.催化剂的加氢性能测试:

71.将pd-zro

2-0.8用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-zro

2-0.8催化剂在上述反应中的产率为90%,纯度为91%,见表1。

72.实施例7

73.催化剂的制备,钯质量负载量为1%

74.将商业p25(平均粒径21nm,粒径分布范围在17nm~25nm左右)0.5g与0.5g硼氢化钠(摩尔比1:2)混合均匀,球磨30min,在500℃氢气中以60ml/min的流速进行还原保持3小时,将处理好载体放入200ml去离子水中,加入0.510ml的氯钯酸溶液(钯离子浓度为10mg/ml),搅拌均匀,加入氢氧化钠(10wt%)水溶液将混合溶液的ph调节至11,然后室温水浴继续搅拌5h,过滤、洗涤,60℃干燥12h,100℃氢氩混合气(氢气体积浓度50%,气体流速10ml/min)还原2小时,记为pd-tio

2-1。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在1.5nm左右,粒径分布范围在1.0~3.0nm,以1.0~2.0nm范围居多,且载体表面的钯颗粒的分散十分均匀。

75.催化剂的加氢性能测试:

76.将pd-tio

2-1用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-tio

2-1催化剂在上述反应中的产率为98%,纯度为99%,见表1。

77.实施例8

78.催化剂的制备:与实施例7不同之处在于,钯质量负载量为2%,氯钯酸溶液的用量为1.02ml(钯离子浓度为10mg/ml),其余制备过程同实施例7催化剂的制备过程,标记为pd-tio

2-2。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在1.9nm左右,粒径分布范围在1.0~4.0nm,以1.0~3.0nm范围居多,且载体表面的钯颗粒的分散十分均匀。

79.将pd-tio

2-2用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-tio

2-2催化剂在上述反应中的产率为99%,纯度为99%,见表1。

80.实施例9

81.催化剂的制备:与实施例7不同之处在于,钯质量负载量为0.5%,氯钯酸溶液的用量为0.256ml(钯离子浓度为10mg/ml),其余制备过程同实施例7催化剂的制备过程,标记为pd-tio

2-0.5。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在0.9nm左右,粒径分布范围在0.5~2.0nm,以0.5~1.5nm范围居多,且载体

表面的钯颗粒的分散十分均匀。

82.将pd-tio

2-0.5用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-tio

2-0.5催化剂在上述反应中的产率为98%,纯度为99%,见表1。

83.实施例10

84.催化剂的制备:与实施例7不同之处在于,钯质量负载量为0.1%,氯钯酸溶液的用量为0.054ml(钯离子浓度为10mg/ml),其余制备过程同实施例7催化剂的制备过程,标记为pd-tio

2-0.05。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在0.5nm左右,粒径分布范围在0.3~2.0nm,以0.3~1.5nm范围居多,且载体表面的钯颗粒的分散十分均匀。

85.pd-tio

2-0.1催化剂的加氢性能测试:

86.于密闭的高压反应釜中加入1.6g tmbq(三甲基苯醌),0.04g上述制备的催化剂,20ml异丙醇,充放3次高纯氢气后充氢气至0.4mpa,65℃反应2小时,离心将催化剂回收,获得催化剂再用异丙醇洗涤、干燥,将滤液进行减压浓缩得到白色固体,称重,将产物tmhq(三甲基氢醌)用gc-2014分析纯度,结果见表1,pd-tio

2-0.05催化剂在上述反应中的产率为98%,纯度为98%,见表1。

87.实施例11

88.水热法制备氧化钛载体:

89.将钛酸四丁酯20ml加入10ml氢氟酸(ar,阿拉丁,40wt%)中,搅拌20min,放入200℃烘箱反应24小时,过滤,固体用蒸馏水和乙醇洗涤各一次,将固体在80℃干燥12h,将产物置于400℃马弗炉焙烧3小时,得到的白色氧化钛粉末,将制备的白色氧化钛粉末0.5g和0.5g硼氢化钠(摩尔比1:2)固体混合均匀,球磨30min之后,得到固体在500℃以氢气体积浓度10%的氢氩混合气(50ml/min)中进行还原保持3小时,最后得到蓝色粉末,蓝色形成的原因可能是载体通过高温还原气体处理后产生了氧空位缺陷。

90.催化剂的制备:钯的质量负载量为0.8%

91.将0.5g上述制备载体放入200ml去离子水中,加入0.405ml的硝酸钯水溶液(钯离子浓度为10mg/ml),搅拌均匀,然后室温水浴继续搅拌12h,过滤、洗涤,60℃干燥12h,将固体在3℃/min升温到100℃以50ml/min的氢气中进行还原保持2小时,记为pd-tio

2-0.8。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在1.2nm左右,粒径分布范围在0.9~2.0nm,以0.3~1.5nm范围居多,且载体表面的钯颗粒的分散十分均匀。

92.催化剂的加氢性能测试:

93.将pd-tio

2-0.8用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-tio

2-0.8催化剂在上述两步反应中的产率为98%,纯度为98%。见表1。

94.循环稳定性测试:

95.反应完之后将催化剂离心处理,离心用异丙醇洗涤三次,乙醇水洗3次,再将催化剂放入真空烘箱60℃干燥8小时,投入下一次催化剂的加氢性能测试过程循环(实验条件、实验参数、原料称取量等均与上述过程相同)。循环稳定性见图3,由图可以看出该催化剂循

环5次活性依旧保持良好,没有明显下降,每次循环的产率依旧保持在95%以上。

96.实施例12

97.水热法制备氧化钛载体:

98.将钛酸四丁酯15ml加入到60ml乙酸(质量浓度36%)中,搅拌均匀20min,转移到100ml反应釜中,并置于200℃干燥箱反应24小时,通过离心处理得到的白色沉淀经水和乙醇分别洗涤一次,60℃烘箱干燥12小时,将产物置于500℃马弗炉焙烧2小时得到白色固体。将白色固体在800℃以氢气体积浓度70%的氢氩混合气(50ml/min)中进行还原保持3小时,之后得到黑色粉末,黑色的原因可能是氧化钛通过高温还原气体处理后产生了氧空位的表面缺陷。

99.催化剂的制备;钯的质量负载量为1.5%

100.将0.5g上述制备的载体放入200ml去离子水中,加入0.760ml的硝酸钯溶液(钯离子浓度为10mg/ml)搅拌均匀,然后室温水浴继续搅拌12h,过滤、洗涤,80℃干燥12h,然后将固体在2℃/min升温到100℃ 50ml/min的氢气中进行还原保持2小时,记为pd-tio

2-1.5。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在2.0nm左右,粒径分布范围在0.9~3.0nm,以1.0~2.5nm范围居多,且载体表面的钯颗粒的分散十分均匀。

101.催化剂的加氢性能测试:

102.将pd-tio

2-1.5用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-tio

2-1.5催化剂在上述两步反应中的产率分别为98%,纯度为98%,见表1。

103.实施例13

104.水热法制备氧化铁载体

105.将naoh(1.1g)、去离子水(3ml)、乙醇(14ml)充分混合,将所得溶液加热至60℃,将所得溶液加入到含硫酸铁七水合物fe2(so4)3·

7h2o 0.2m的10ml水溶液中,搅拌6小时,产生均匀的混合物。之后,将最终溶液放入100ml的高压釜中,并在160℃下加热50小时。此后,离心收集微红色粉末,依次分别用去离子水和乙醇各洗涤6次,75℃干燥12h,得到固体。将固体0.4g和0.8g硼氢化钠(摩尔比1:9)固体混合均匀,球磨30min之后,得到固体在500℃氮气(50ml/min)中保持3小时。

106.催化剂的制备,钯质量负载量为2%,氯钯酸溶液的用量为1.02ml(钯离子浓度为10mg/ml),其余制备过程同实施例7,记为pd-fe2o

3-2。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在2.6nm左右,粒径分布范围在1.9~4.0nm,以1.0~3.0nm范围居多,且载体表面的钯颗粒的分散十分均匀。

107.pd-fe2o

3-2催化剂的加氢性能测试:

108.于密闭的高压反应釜中加入0.8g tmbq(三甲基苯醌),0.02g上述制备的催化剂,20ml异丙醇,充放3次高纯氢气后充氢气至1mpa,80℃反应4小时,离心将催化剂回收,获得催化剂再用异丙醇洗涤、干燥,将滤液进行减压浓缩得到白色固体,称重,将产物tmhq(三甲基氢醌)用gc-2014分析纯度,pd-fe2o

3-2催化剂在上述反应中的产率为99%,纯度为98%,见表1

109.实施例14

110.水热法制备氧化铁载体:制备过程同实施例13水热法制备氧化铁载体;

111.催化剂的制备:与实施例13不同之处在于,钯质量负载量为0.8%,氯钯酸溶液的用量为0.405ml(钯离子浓度为10mg/ml),其余制备过程同实施例13催化剂的制备,记为pd-fe2o

3-0.8。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在1.8nm左右,粒径分布范围在0.9~3.0nm,以1.0~2.0nm范围居多,且载体表面的钯颗粒的分散十分均匀。

112.催化剂的加氢性能测试:

113.将pd-fe2o

3-0.8用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例10催化剂的加氢性能测试过程相同,pd-fe2o

3-0.8催化剂在上述反应中的产率为95%,纯度为96%,见表1。

114.实施例15

115.水热法制备氧化铁载体:制备过程同实施例13水热法制备氧化铁载体

116.催化剂的制备:与实施例13不同之处在于,钯质量负载量为4%,氯钯酸溶液的用量为2.025ml(钯离子浓度为10mg/ml),其余制备过程同实施例13催化剂的制备,记为pd-fe2o

3-4。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在6nm左右,粒径分布范围在3.0~8.0nm,以4.0~7.0nm范围居多,且载体表面的钯颗粒的分散十分均匀。

117.催化剂的加氢性能测试:

118.将pd-fe2o

3-4用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-fe2o

3-4催化剂在上述反应中的产率为100%,纯度为99%,见表1。

119.比较实施例1

120.制备pd-xc-72-0.8催化剂:钯质量负载量为0.8%

121.将0.5g xc-72放入200ml去离子水中,加入0.405ml氯钯酸溶液(钯离子浓度为10mg/ml),搅拌均匀,加入4.0m氢氧化钠溶液将混合溶液的ph调节至11,然后室温水浴继续搅拌5h,过滤、洗涤,60℃干燥12h,氢气(流速50ml/min)100℃下还原2小时,记为pd-xc-72-0.8。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在10.2nm左右,粒径分布范围在7.3~12.0nm,以8.5~11.0nm范围居多,载体表面的钯颗粒的分散不是很均匀。

122.催化剂的加氢性能测试过程:

123.将pd-xc-72-0.8催化剂用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-xc-72-0.8催化剂在上述反应产率为50%,纯度50%,见表1。

124.循环稳定性测试:反应完之后将催化剂离心处理,离心用异丙醇洗涤三次,乙醇水洗3次,再将催化剂放入烘箱60℃干燥8小时,投入下一次催化剂的加氢性能测试过程循环(实验条件、实验参数、原料称取量等均与上述过程相同)。循环稳定性见图3,可以得出结论循环五次后它的活性逐次下降,且在第二次循环反应后产率只有之前一半,循环五次后产率已接近0。

125.比较实施例2

126.催化剂的制备:钯质量负载量为0.4%

127.与比较实施例1不同之处在于,氯钯酸溶液的用量为0.201ml(钯离子浓度为10mg/ml),其余制备过程同比较实施例1催化剂的制备,记为pd-xc-72-0.4。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在9.0nm左右,粒径分布范围在7.3~12.0nm,以8.5~10.0nm范围居多,载体表面的钯颗粒的分散不是很均匀。

128.催化剂的加氢性能测试过程:

129.将pd-xc-72-0.4用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与比较实施例1催化剂的加氢性能测试过程相同,pd-xc-72-0.4催化剂在上述反应中的产率为1%,见表1。

130.比较实施例3

131.未经还原气体处理的氧化锰负载钯催化剂的制备

132.制备氧化锰载体

133.将0.2m 15ml氯化锰(ii)四水合物mncl2·

4h2o和0.5g edta溶解在20ml去离子水中,在室温下磁力搅拌。通过滴加4.0m naoh调节ph到11。在70℃下加热搅拌,2小时以后产生沉淀。过滤洗涤产物,将产物用蒸馏水洗涤,然后在90℃下干燥16小时。干燥后在马弗炉中加热至550℃并保持6小时,冷却到室温,得到固体。

134.催化剂的制备:钯质量负载量为1%

135.将0.5g上述制备的载体加入0.510ml(钯离子浓度为10mg/ml)的氯钯酸溶液,加入200ml去离子水中,搅拌均匀,加入4.0m氢氧化钠溶液将混合溶液的ph调节至11,然后室温水浴继续搅拌5h,过滤、洗涤,60℃干燥12h,氢氩混合气(氢气体积占比10%,流速70ml/min)下100℃下还原2小时,记为pd-mn2o3(z)-1。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在10.6nm左右,粒径分布范围在8.9~16.0nm,以9.5~11.0nm范围居多。

136.催化剂的加氢性能测试过程:

137.将pd-mn2o3(z)-1用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-mn2o3(z)-1催化剂在上述反应中的产率为30%,见表1。

138.比较实施例4

139.未经还原气体处理的氧化铈负载钯催化剂的制备

140.制备氧化铈载体

141.将40ml 2m的ce(no3)3溶液和4mmol pvp(聚乙烯吡咯烷酮)在烧杯中剧烈搅拌。将溶液转移到50ml内衬聚四氟乙烯的不锈钢高压釜中,并在200℃下加热5h。然后高压釜在室温下缓慢冷却至室温,将釜液用水洗涤3次,然后放烘箱60℃干燥12小时,得到固体。

142.催化剂制备,钯质量负载量为1%,加入0.510ml(钯离子浓度为10mg/ml)的氯钯酸溶液,其余制备过程同比较实施例1催化剂的制备,记为pd-ceo2(z)-1。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在6.8nm左右,粒径分布范围在5.0~10.0nm,以6.0~8.0nm范围居多。

143.催化剂的加氢性能测试过程:

144.将pd-ceo2(z)-1用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取

量等均与实施例1催化剂的加氢性能测试过程相同,pd-ceo2(z)-1催化剂在上述反应中的产率为34%,见表1。

145.比较实施例5

146.未经还原气体处理的氧化锆负载钯催化剂的制备

147.氧化锆载体制备

148.将60ml0.05m的氯化锆溶液放入烧杯中搅拌,缓慢加入10ml nh4oh0.2m溶液并快速搅拌。将上述制备的溶液移入衬有聚四氟乙烯的不锈钢高压釜(体积100ml)中并在200℃下保持12小时,然后使其冷却至室温。将产物离心,用蒸馏水和丙酮依次分别各洗涤3次,在90℃下干燥12小时后并在450℃下煅烧60分钟,得到固体。

149.催化剂制备:钯质量负载量为1%,取0.5g上述制备载体,加入0.510ml(钯离子浓度为10mg/ml)的氯钯酸溶液,其余制备过程同比较实施例1催化剂的制备,记为pd-zro2(z)-1。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在6.9nm左右,粒径分布范围在5.5~10.0nm,以6.0~8.2nm范围居多。

150.催化剂的加氢性能测试过程:

151.将pd-zro2(z)-1用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-zro2(z)-1催化剂在上述反应中的产率为33%,见表1。

152.比较实施例6

153.未经还原气体处理的氧化钛负载钯催化剂的制备

154.氧化钛载体制备

155.将钛酸四丁酯20ml加入10ml氢氟酸(ar,阿拉丁,40%)中,搅拌20min,放入200℃烘箱反应24小时,过滤洗涤,将固体在80℃干燥,放入400℃马弗炉焙烧2小时,得到的白色氧化钛粉末。

156.催化剂制备:钯质量负载量为1%,加入0.510ml(钯离子浓度为10mg/ml)的氯钯酸溶液,其余制备过程同比较实施例1催化剂的制备,记为pd-tio2(z)-1。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在11.1nm左右,粒径分布范围在7.3~15.1nm,以9.0~13.4nm范围居多。

157.催化剂的加氢性能测试过程:

158.将pd-tio2(z)-1用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-tio2(z)-1催化剂在上述反应中的产率为35%,见表1。

159.比较实施例7

160.未经还原气体处理的氧化铁负载钯催化剂的制备

161.氧化铁载体制备

162.将naoh(1.1g)、去离子水(3ml)、乙醇(14ml)充分混合,将所得溶液加热至60℃,将所得溶液加入到含硫酸铁七水合物fe2(so4)3·

7h2o 0.2m的水溶液中,搅拌6小时,产生均匀的混合物。之后,将最终溶液放入100ml的高压釜中,并在160℃下加热50小时。此后,将其骤冷至室温,离心收集微红色粉末,用去离子水和乙醇依次各洗涤6次,75℃干燥12h,得到固体粉末。

163.催化剂的制备:钯质量负载量为1%,加入0.510ml(钯离子浓度为10mg/ml)的氯钯酸溶液,其余制备过程同比较实施例1催化剂的制备,记为pd-fe2o

3-1。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在8.4nm左右,粒径分布范围在5.1~15.5nm,以6.0~9.4nm范围居多。

164.将pd-fe2o3(z)-1用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-fe2o3(z)-1催化剂在上述反应中的产率为25%,见表1。

165.比较实施例8

166.未经还原气体处理的氧化钛载体制备

167.将钛酸四丁酯20ml加入10ml氢氟酸(ar,阿拉丁,无需稀释)中,搅拌20min,放入200℃烘箱反应24小时,过滤洗涤,将固体在80℃干燥,得到白色氧化钛粉末,将白色固体0.5g和0.5g硼氢化钠(摩尔比1:2)固体混合均匀,球磨30min之后,得到固体在500℃管式炉空气下焙烧保持3小时,最后得到白色粉末。

168.催化剂制备:钯质量负载量为1%,加入0.510ml(钯离子浓度为10mg/ml)的氯钯酸溶液,其余制备过程同比较实施例1催化剂的制备,记为pd-tio2(w)-1。通过钯粒径分布图和扫描透射高角度环形暗场像图可以得出其中的钯颗粒平均粒径大小在9.9nm左右,粒径分布范围在5.0~14.1nm,以7.0~10.2nm范围居多,钯颗粒分布不是很均匀。

169.催化剂的加氢性能测试过程:

170.将pd-tio2(w)-1用于tmbq加氢制备tmhq反应测试,实验条件、实验参数、原料称取量等均与实施例1催化剂的加氢性能测试过程相同,pd-tio2(w)-1催化剂在上述反应中的产率为35%,见表1。

171.表1为实施例及比较实施例催化剂及催化性能表。

172.实施例催化剂pd负载量%钯/底物/wt.

‰

温度/℃压力/mpa纯度/%产率/%实施例1pd-mn2o

3-0.80.80.1450.28988实施例2pd-mn2o

3-220.26450.29896实施例3pd-ceo

2-0.80.80.1450.29795实施例4pd-ceo

2-220.26450.29898实施例5pd-zro

2-220.26450.29897实施例6pd-zro

2-0.80.80.1450.29190实施例7pd-tio

2-110.14450.29998实施例8pd-tio

2-220.26450.29999实施例9pd-tio

2-0.50.50.06450.29998实施例10pd-tio

2-0.10.10.1650.49898实施例11pd-tio

2-0.80.80.1450.29898实施例12pd-tio

2-1.51.50.2450.29898实施例13pd-fe2o

3-220.528019998实施例14pd-fe2o

3-0.80.80.2650.49596实施例15pd-fe2o

3-440.5450.210099比较实施例1pd-xc-72-0.80.80.1450.25050比较实施例2pd-xc-72-0.40.40.05450.211比较实施例3pd-mn2o3(z)-110.14450.23530

比较实施例4pd-ceo2(z)-110.14450.23634比较实施例5pd-zro2(z)-110.14450.23433比较实施例6pd-tio2(z)-110.14450.23635比较实施例7pd-fe2o3(z)-110.14450.22625比较实施例8pd-tio2(w)-110.14450.23635

173.由表中的数据可以看出将氧化物进行高温还原气体处理之后,0.8%的负载量的催化剂活性远远好于1%的未经还原气体处理的的催化剂。对于处理过的催化剂,2%负载量已基本实现接近100%转化,当负载量降至0.4%之后,高产率依然能够保持,其中氧化钛和氧化铈载体较优,其次是氧化锰和氧化锆,同时明显优于未还原处理的催化剂。除此之外,在所考察的所有负载量下进行高温还原气体处理的氧化物负载钯催化剂产率远远好于钯炭催化剂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。