1.本实用新型涉及机床加工领域,尤其涉及一种刀具、刀具组件、加工装置及机床。

背景技术:

2.目前在机床加工技术领域中,在热胀冷缩原理的基础上,刀柄与刀具之间能够通过热胀冷缩进行过盈配合连接。在将刀具与刀柄连接上之后,需要通过冷却液进行冷却,以使得刀具稳固连接在刀柄上。目前为了实现刀具和刀柄的冷却,常在刀柄上开设冷却液传输通孔,而在刀具上开设中心孔,使得冷却液/微量润滑液能够从刀具的刀头喷射到加工区域,以实现对刀具或者刀柄的冷却,以及对刀头或者工件进行微量润滑的作用。然而,目前在刀具上开设中心通孔难道较大,需要较高的精准度,同时冷却液和微量润滑液传输量效率较低,使得微量润滑和冷却效果较差。

技术实现要素:

3.为了克服现有技术中缺陷的至少其中之一,本实用新型的目的在于提供一种刀具、刀具组件、加工装置及机床解决刀具上开设中心通孔难道较大,需要较高的精准度,微量润滑和冷却效果较差的问题。

4.本技术的目的采用如下技术方案实现:

5.本技术实施例提供了一种刀具,包括一体成型的连接段和工作段,所述连接段的外径大于或者等于所述工作段的外径,所述连接段外周设置有径向凹陷的若干凹槽,所述凹槽从所述连接段的端面延伸至所述工作段的后端部,所述凹槽用于传输冷却介质和/或润滑介质。

6.可选地,所述凹槽沿轴向直线延伸。

7.可选地,所述凹槽绕轴螺旋延伸。

8.可选地,还包括设置于所述连接段和工作段之间的过渡段,所述凹槽从所述连接段的端面延伸至所述过渡段的后端部。

9.可选地,所述过渡段外径等于所述工作段外径。

10.可选地,所述过渡段外径大于所述工作段外径且小于所述连接段的外径所述过渡段的外周面为圆锥面或者圆柱面。

11.可选地,若干个所述凹槽均匀分布于所述连接段外周。

12.可选地,所述凹槽沿径向截面的形状为v形、u形、圆弧形中的任一种。

13.本技术实施例还提供了一种刀具组件,包括刀具夹持结构和本技术中任一实施方式所述的刀具,所述刀具夹持结构开设有刀具夹持孔,所述刀具固定安装于所述刀具夹持孔内。

14.可选地,所述刀具通过热装于所述刀具夹持孔内。

15.可选地,所述刀具夹持结构沿轴向开设有内冷通道。

16.本技术实施例提供了一种加工装置,包括刀柄、本技术任一实施方式中所述的刀

具组件,所述刀具组件与所述刀柄连接,所述刀柄沿轴向开设有与所述刀具夹持孔连通的内冷通孔。

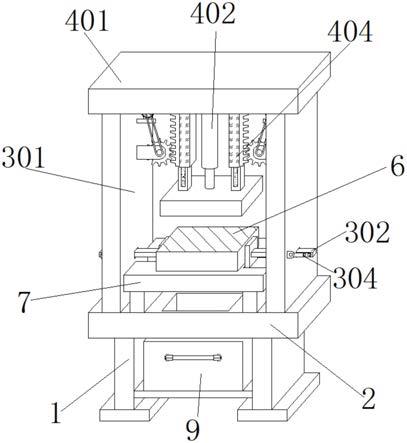

17.本技术实施例提供了一种机床,包括机床本体、设置于机床本体上的主轴,以及本技术实施例中的加工装置,所述加工装置与所述主轴连接。

18.本技术提供的一种本实用新型公开了一种刀具、刀具组件、加工装置及机床,刀具包括一体成型的连接段和工作段,所述连接段的外径大于或者等于所述工作段的外径,所述连接段外周设置有径向凹陷的若干凹槽,所述凹槽从所述连接段的端面延伸至所述工作段的后端部,所述凹槽用于传输冷却介质和/或润滑介质。在刀具外周加工轴向凹槽,在保证刀具整个结构的刚度和强度的基础上,提高了刀具以及夹持刀具的结构的冷却效率;相对于对刀具加工中心孔的方式,还降低了冷却通道的加工难度,更便于实现冷却介质和/或润滑介质传输通达的加工,并还能保证刀具与刀柄等结构的连接精度。

附图说明

19.图1为本技术一种刀具的轴向剖视图,主要示出了凹槽在连接段沿轴直线开设;

20.图2为本技术一种刀具的轴向剖视图,主要示出了凹槽在连接段绕轴螺旋延伸;

21.图3为图1所示刀具连接在刀具夹持结构上的结构示意图;

22.图4为图3所示刀具连接在刀具夹持结构上的轴向剖视图;

23.图5为图1所示刀具连接在刀具夹持结构上的仰视图,主要示出了凹槽为u形;

24.图6为本技术中一种刀具的俯视图,主要示出了凹槽为v形;

25.图7为本技术中一种刀具的俯视图,主要示出了凹槽为圆弧形;

26.图8为本技术中刀具装夹到刀柄上的轴向剖视图;

27.其中,1、刀具;11、连接段; 12、工作段;13、凹槽;2、刀具夹持结构;21、刀具夹持孔;3、刀柄。

具体实施方式

28.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

29.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。其中,“前”为采用本实施例中的高频超声刀柄进行加工时,靠近加工工件的一端,“后”为背离加工工件的一端。

30.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

31.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上,

或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能存在居中元件。

32.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.参考图1至图8,本技术实施例提供了一种刀具1包括连接段11和工作段12,工作段12用于对工件进行加工,连接段11用于与刀柄连接,即连接段11被刀柄夹持,用以实现对工件的精准加工。所述连接段11的外径大于或者等于所述工作段12的外径,以便于能够与刀柄配合连接,保证连接的稳固性,同时工作段12的直径不会干涉被加工的工件,保证工件加工的精准度。同时在刀具与刀具夹持装置连接后,避免刀具夹持装置封闭后文描述的凹槽13的出口,凹槽13的出口位于连接段11的前端部。

34.参考图1至图8,连接段11外周设置有轴向延伸且径向凹陷的若干凹槽13,所述凹槽13从所述连接段11的端面延伸至所述工作段12的后端部。凹槽可采用图1所示沿轴向直线延伸,凹槽也可以采用图2所示沿绕轴螺旋延伸。在刀具与有中心通孔的刀柄连接时,刀具柄部与刀柄紧配合连接,凹槽与刀柄的内周面形成周面封闭的且轴向贯通的内冷通道,该内冷通道与刀柄中心通孔连通。刀柄中心通孔传输的冷却介质和/或润滑介质能够通过包括凹槽13的内冷通道传输到工作段,并将冷却介质和/或润滑介质传输到加工区域,实现润滑和/或冷却的作用,并且在连接段11更容易加工凹槽,降低了加工难度。在一种实施方式,本技术的刀具采用硬质材料一体成型,如钨钢。冷却介质包括:冷却液、水、二氧化碳、氮气、空气等,润滑介质包括油雾等。

35.参考图1、图3及图4,为了尽可能地避免连接段11对被加工的工件进行干涉,还包括设置于所述连接段11和工作段12之间的过渡段,其中过渡段的直径大于或者等于工作段12的直径。在一种实施方式中,示例性地,过渡段直径为m,连接段直径为l,工作段直径为n,在过渡段的直径等于工作段的直径时(m=n),过渡段不会干涉已加工工件的表面。连接段11所述凹槽13从所述连接段11的端面延伸至所述过渡段的后端部,由于冷却介质和/或润滑介质是有压力的流体,进而在冷却介质/润滑介质到达凹槽13沿轴向的出口时,冷却介质和/或润滑介质会以抛物线的曲线喷洒而出,使得冷却介质和/或润滑介质不会被喷洒到工作段12后端部外周。因此,通过设置过渡段保证了冷却介质和/或润滑介质喷洒到工作段12的表面的情况,同时还保证了工作段的刚度和强度。

36.可选地,参考图1、图3及图4并结合前述示例,在过渡段的直径大于工作段12的外径且小于连接段的外径(n《m《l)时,所述过渡段的外周面为圆锥面、圆弧面、圆柱面中的任一种,且过渡段后端部的直径可以等于连接段11的直径,过渡段前端部的直径可以等于工作段的直径。过渡段外周面为圆柱面时,连接段、过渡段、工作段呈台阶状连接。连接段11所述凹槽13从所述连接段11的端面延伸至所述过渡段的后端部,使得冷却介质和/或润滑介质能够沿着过渡段的表面向工作段12喷洒,保证工作段12的整个表面都能够接触到冷却介质和/或润滑介质,提高刀具以及加工区域的冷却和/或微量润滑效率。需要说明的是,本技术提供的实施例仅仅示例性地给出了部分过渡段外周面的形状。

37.在本技术提供的实施例中,参考图2及图5至图7,若干个所述凹槽13均匀分布于所

述连接段11外周,用以保证刀柄以及刀具1的连接稳定性,使得刀具1外周能够与刀柄均匀接触,保证刀柄能够向刀具周面均匀施加夹持力,保证夹持效果。在其他的实施方式中,凹槽之间间隔不做限制,即若干凹槽在连接段外周周向非均匀分布。

38.在本技术提供的实施例中,参考图5至图7,所述凹槽13沿径向截面的形状为v形,使得冷却介质和/或润滑介质与夹持刀具1的刀柄具有更大的接触面积,保证冷却效果。在又一种实施方式中,所述凹槽13沿径向截面的形状为u形,使得冷却介质和/或润滑介质与夹持刀具1的刀柄和刀具的连接段11具有更大的接触面积,保证冷却效果。在又一种实施方式中,所述凹槽13沿径向截面的形状为圆弧形,在保证冷却介质和/或润滑介质与夹持刀具1的刀柄具有更大的接触面积的基础上,还能够保证冷却介质和/或润滑介质与刀具连接段在径向具有较大的接触面积,以便于能够更为快速地冷却刀具连接段11径向最外周部分。需要说明的是,本技术提供的实施例仅仅示例性地给出了部分凹槽径向截面的形状,只要能够实现冷却介质/润滑介质传输的凹槽均囊括在本技术的技术方案中。

39.本技术实施例还提供了一种刀具组件,参考图3至图5,包括刀具夹持结构2和本技术实施例提供的刀具1,所述刀具夹持结构2开设有刀具夹持孔21,刀具1固定安装于刀具夹持孔21内。在一种实施方式中,刀具后端与刀具夹持结构后端平齐,以减少污垢的堆积。在另一种实施方式中,刀具后端位于刀具夹持孔21内,以提高微量润滑介质(如油雾)的传输效率。可选地,刀具1通过热装于所述刀具夹持孔内21,即刀具1和刀具夹持结构2采用热膨胀装配法,将刀具1装夹到刀具夹持孔21内。可选地,刀具夹持结构2沿轴向开设有内冷通道(图未示),且该内冷通道设置于刀具夹持孔之外,用以提高微量润滑润滑效率和冷却效率。需要说明都是,在本技术实施例提供的刀具夹持结构2是用于将刀具连接到刀柄上的结构,因此刀具夹持结构也可以为筒夹、变幅杆等,因此,具体地刀具夹持结构在本技术中不做限制。

40.本技术实施例还提供了一种加工装置,参考图3、图4以及图8,包括刀柄3、本技术实施例提供的刀具组件,结合前述可知,刀具组件中的刀具夹持结构2开设有刀具夹持孔21,所述刀具1设置于所述刀具夹持孔21内,刀具夹持结构2可以与筒夹和变幅杆连接。刀柄3可以为超声波刀柄,液压刀柄等,即带密封组件的刀柄均可以实现本技术的技术方案。刀柄3上开设有与轴向通孔,其中刀柄包括刀柄本体、变幅杆、拉钉,刀柄本体、变幅杆、拉钉轴向通孔同轴设置,以便于安装传输冷却介质和/或润滑介质的芯管,降低传输冷却介质和/或润滑介质管道的安装难度,并且对应结构设置有密封压环和密封圈,进而避免冷却介质和/或润滑介质泄漏到刀柄本体的容纳腔内。

41.本技术实施例还提供了一种机床,包括机床本体、设置于机床本体上的主轴,以及本技术技术方案中的加工装置,所述加工装置与所述主轴连接,以便于通过内冷方式对工件进行冷却和/或微量润滑。

42.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。