1.本实用新型涉及模具领域,具体涉及花键式轴管模具。

背景技术:

2.传动轴是一个高转速的旋转部件,为满足不同轴距的车型,减少传动轴的规格,传动轴往往包括两根轴管,内外两根轴管通过花键套进行配合,即在一根轴管的外侧壁焊接外花键,在另一根轴管的内侧壁焊接内花键,但是这样的传动轴成本较高,生产效率较低;基于此,以轴管外侧壁成型外花键为例,行业人员提出了一种直接在轴管的外侧壁挤压成型外花键的构思,但是目前还没有相应配套的模具在轴管外侧壁加工外花键。

技术实现要素:

3.本实用新型的目的在于提供一种便于在轴管外侧壁上成型外花键的模具。

4.为达到上述目的,本实用新型的技术方案提供花键式轴管模具,包括机架、第一支撑台、第二支撑台和挤压机构,第一支撑台上设有第一助推机构,第二支撑台上设有第二助推机构,挤压机构位于第一支撑台和第二支撑台之间,挤压机构包括若干挤压单元,每个挤压单元均包括驱动件以及呈弧形的挤压块,挤压块上设有外花键,各驱动件能驱动各挤压块拼合呈管状。

5.本方案的技术效果是:将轴管置于第一支撑台上后,第一助推机构推动轴管移动并使轴管的一端穿过各挤压块围成的空间后位于第二支撑台上;随后各驱动件驱动各挤压块移动并使各挤压块上的外花键与轴管的外管壁接触,各挤压块在各驱动件继续驱动的作用下,各挤压块上的外花键在轴管的外管壁上形成外花键;当各挤压块拼合呈管状后,各挤压块在各驱动件的作用下复位,然后第二助推机构推动轴管反向移动并使轴管位于第一支撑台上,将该成型有外花键的轴管移走后即可进行下一轴管的外花键成型。

6.进一步的,第一支撑台和第二支撑台上均设有弧形槽。本方案的技术效果是:轴管置于弧形槽内,便于轴管位于第一支撑台和第二支撑台上时更加稳定。

7.进一步的,第二支撑台上固定连接有内撑杆,内撑杆的直径等于轴管的内径,内撑杆位于弧形槽上方。本方案的技术效果是:各挤压块上的外花键在轴管的外管壁上挤压成型外花键时,通过内撑杆对轴管进行支撑,避免轴管向内形变。

8.进一步的,还包括内撑机构,内撑机构包括内撑管、内撑桶和撑推单元,内撑管与第二支撑台固定连接,内撑管的直径小于轴管的内径,内撑管位于弧形槽上方;内撑桶固定套于内撑管上,内撑桶的内部呈锥形,内撑桶开口端的内径大于内撑桶底端的内径,内撑桶沿其周向设有若干通槽;撑推单元包括推拉杆、推拉盘和支撑环,推拉杆与第二支撑台滑动连接,推拉盘与推拉杆固定连接且推拉盘位于内撑管的自由端,支撑环与推拉盘固定连接,且支撑环能位于内撑管和内撑桶的开口端之间。本方案的技术效果是:直接采用内撑杆对轴管进行支撑,轴管在成型外花键时,轴管内侧壁受力会与内撑杆贴紧,轴管在从内撑杆上退出的过程中不方便。

9.本方案通过将轴管套于内撑管和内撑桶上后,内撑桶在自然状态下与轴管的内侧壁接触,各挤压块靠拢后在内撑桶位置对轴管的外侧壁挤压成型外花键;各挤压块在挤压轴管的过程中,支撑环对内撑桶的开口端进行支撑,同时内撑桶的底部对内撑桶的底端进行支撑,即各挤压块在挤压轴管时内撑桶的开口端和内撑桶的底端对轴管的内侧壁进行支撑;挤压完成后,轴管内侧壁受力会与内撑桶贴紧;通过推拉杆推动推拉盘带动支撑环从内撑管和内撑桶的开口端之间撤出后,轴管在从内撑管和内撑桶上退出的过程中,内撑桶的侧壁会向内形变,从而方便轴管从内撑桶上退出。

10.进一步的,推拉盘的直径小于内撑桶的外径。本方案的技术效果是:推拉盘的直径小于轴管的内径,便于轴管经过推拉盘后退出。

11.进一步的,第二助推机构包括助推条,助推条的中部呈弧形。本方案的技术效果是:助推条的中部与轴管的端面接触,一方面便于提高助推条推动轴管退出时的稳定性,另一方面推动轴管的一端位于第二支撑台上时便于通过助推条对轴管的位置进行定位。

附图说明

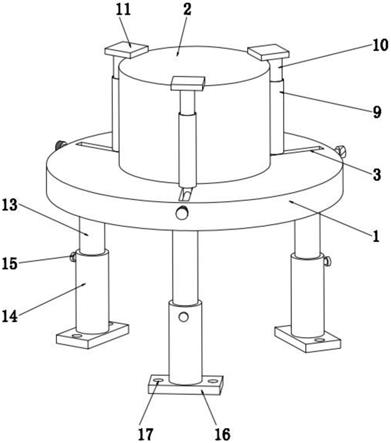

12.图1为本实用新型实施例一的三维示意图;

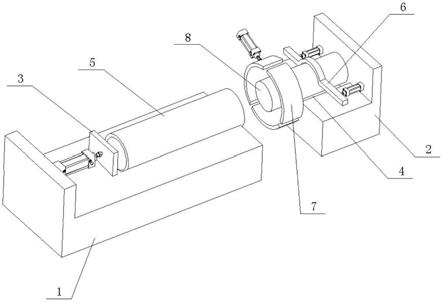

13.图2为本实用新型实施例二的三维示意图;

14.图3为本实用新型实施例二中内撑机构的三维示意图;

15.图4为本实用新型实施例二中内撑机构的剖视图;

16.图5为挤压块的示意图;

17.图6为挤压块在轴管上成型外花键时的示意图;

18.图7为带外花键的轴管的示意图。

具体实施方式

19.下面通过具体实施方式进一步详细说明:

20.说明书附图中的附图标记包括:第一支撑台1、第二支撑台2、助推块3、弧形槽4、轴管5、助推条6、挤压块7、内撑杆8、内撑管9、内撑桶10、通槽11、推拉杆12、推拉盘13、支撑环14。

21.实施例一:

22.实施例一基本如附图1、5-7所示:如图1所示的花键式轴管模具,包括机架、第一支撑台1、第二支撑台2和挤压机构,第一支撑台1和第二支撑台2均呈l型,第一支撑台1上设有第一助推机构,第一助推机构包括驱动件和助推块3,驱动件选用液压缸或气缸,本实施例中选用气缸,气缸通过螺栓与第一支撑台1固定连接,助推块3与气缸的输出轴焊接或者通过法兰连接。第一支撑台1和第二支撑台2上均开有弧形槽4,弧形槽4用于放置轴管5。

23.第二支撑台2上设有第二助推机构,第二助推机构包括助推条6和两个驱动件,与第一助推机构一样,驱动件也选用气缸,气缸通过螺栓与第二支撑台2固定连接,助推条6与气缸的输出轴焊接或者通过法兰连接,助推条6的中部呈弧形。

24.挤压机构位于第一支撑台1和第二支撑台2之间,挤压机构包括三个挤压单元,每个挤压单元均包括驱动件以及呈弧形的挤压块7,挤压块7上焊接有如图5所示的外花键,挤压单元中的驱动件也选用气缸,气缸通过螺栓与机架固定连接,挤压块7与气缸的输出轴焊

接或者通过法兰连接;如图6所示,各挤压块7在气缸的驱动下能拼合呈管状。

25.当然,另外,还可以在第二支撑台2上焊接一根内撑杆8,内撑杆8的直径等于轴管5的内径,内撑杆8位于弧形槽4上方。上述气缸可以选用亚德客型sc气缸。

26.具体实施过程如下:

27.利用厂房内的挂钩勾住轴管5的两端后在电葫芦的作用下将轴管5置于第一支撑台1的弧形槽4内后,气缸带动助推块3推动轴管5移动并使轴管5的一端穿过各挤压块7围成的空间后位于第二支撑台2的弧形槽4内;随后各气缸驱动如图5所示的各挤压块7移动并使各挤压块7上的外花键与轴管5的外管壁接触,各挤压块7在各气缸继续驱动的作用下,如图6所示,各挤压块7拼合呈管状,各挤压块7上的外花键在轴管5的外管壁上形成外花键,成型有外花键的轴管5如图7所示;随后各挤压块7在各气缸的作用下复位,然后气缸带动助推条6推动轴管5反向移动并使轴管5位于第一支撑台1的弧形槽4内,利用挂钩和电葫芦将轴管5移走后即可进行下一根轴管5的外花键成型。

28.实施例二:

29.与实施例一不同的是,本实施例中无内撑杆8,另外还包括内撑机构,如图2所示,内撑机构包括内撑管9、内撑桶10和撑推单元,内撑管9与第二支撑台2焊接连接,内撑管9的直径小于轴管5的内径,内撑管9位于弧形槽4上方。

30.如图3所示,内撑桶10固定套于内撑管9上,如图4所示,内撑桶10的内部呈左大右小的锥形,左端为内撑桶10开口端,右端为内撑桶10底端,即内撑桶10开口端的内径大于内撑桶10底端的内径;如图3所示,内撑桶10的侧壁沿其周向开有若干通槽11,将内撑桶10的侧壁分隔为若干块,内撑桶10的侧壁由铁片制成。

31.如图2、3、4所示,撑推单元包括驱动件、推拉杆12、推拉盘13和支撑环14,驱动件还是选用气缸,气缸通过螺栓与机架固定连接,推拉杆12与气缸的输出轴焊接或者通过法兰连接;第二支撑台2上开有通孔,推拉杆12与通孔的侧壁滑动连接;如图3、4所示,推拉盘13与推拉杆12焊接,推拉盘13位于内撑管9的左端,支撑环14与推拉盘13焊接,支撑环14能位于内撑管9和内撑桶10的开口端之间,推拉盘13的直径小于内撑桶10的外径;其中为方便观察推拉盘13和支撑环14的结构,图3中对推拉盘13和支撑环14进行了剖切。

32.通过将如图2所示的轴管5套于内撑管9和内撑桶10上后,内撑桶10在自然状态下与轴管5的内侧壁接触,各挤压块7靠拢后在内撑桶10位置对轴管5的外侧壁挤压成型外花键(轴管5上只有内撑桶10位置、即挤压块7位置需要成型外花键);各挤压块7在挤压轴管5的过程中,图4中支撑环14对内撑桶10的开口端进行支撑,同时内撑桶10的底部对内撑桶10的底端进行支撑,即各挤压块7在挤压轴管5时内撑桶10的开口端和内撑桶10的底端对轴管5的内侧壁进行支撑;挤压完成后,轴管5内侧壁受力会与内撑桶10贴紧;通过气缸带动如图4所示推拉杆12推动推拉盘13向左移动并带动支撑环14从内撑管9和内撑桶10的开口端之间撤出后,轴管5在助推条6作用下从内撑管9和内撑桶10上退出的过程中,内撑桶10的侧壁会向内形变,从而方便轴管5从内撑桶10上退出。

33.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。