本公开涉及将粘合剂施加到风力涡轮机叶片的组件的工具。具体地,本公开涉及将结构粘合剂珠沉积到组件的施加表面上。

背景技术

典型地,风力涡轮机叶片被制造成两个半部或壳体,这两个半部或壳体沿着叶片的前缘和后缘被以粘合的方式接合在一起。抗剪腹板结构被设置在半壳之间。

结构粘合剂用于将壳体的内表面接合到抗剪腹板结构,并将壳体的边缘接合在一起。应该理解的是,粘合剂接合在叶片的各种组件之间提供了关键连接,因此接合必须具有极高的完整性以承受在操作中经受的高力和疲劳载荷。为此,在风力涡轮机叶片的生产期间产生粘合剂接合的过程必须是高度可重复的和稳固的。

已知使用粘合剂沉积工具将粘合剂施加到风力涡轮机叶片组件的表面。以恒定的流速将粘合剂供应到粘合剂沉积工具,并且操作者沿着第一组件的施加表面(例如,叶片壳体的内表面)移动工具,以将粘合剂的连续细长珠沉积到表面上。然后将待粘附到第一组件的第二组件(例如,腹板支脚)设置在粘合剂珠的顶部上,并且使组件固化以形成粘合剂接合。

在实践中已经发现,已知的粘合剂沉积工具可能产生具有不一致横截面和厚度的接合剂珠。这种不一致性不利地影响接合过程的可重复性和一致性。

正是针对这一背景开发了本发明。

技术实现要素:

根据本发明的一方面,提供了一种粘合剂沉积工具,所述粘合剂沉积工具将结构粘合剂珠施加到风力涡轮机叶片组件的施加表面上,所述工具包括:顶部,所述顶部限定端部开口的腔室的上边界,所述腔室包括前端和后端,所述后端是以下这种端部,当所述工具沿着所述表面移动时粘合剂从所述端部沉积到所述表面上;两个侧部,所述两个侧部限定所述腔室的侧边界;以及供应通道,所述供应通道向所述腔室供应粘合剂,其中,所述顶部和/或至少一个侧部被配置成使得所述腔室的高度和/或宽度朝向所述腔室的所述前端减小。

优选地,顶部包括朝向工具的前部向下倾斜的第一挡板。

另外,或者作为顶部的第一挡板的另选方式,两个侧部中的至少一个侧部可以包括朝向工具的前部向内倾斜的挡板。

优选地,该侧部向前延伸到腔室的前端的前方。

优选地,所述顶部还包括第二挡板,所述第二挡板朝向所述工具的后部向下倾斜,以便使所述腔室的高度朝向所述腔室的所述后端减小。

优选地,所述腔室在所述腔室的所述前端和所述后端处的高度基本上相等。

优选地,所述腔室的所述前端和所述后端的横截面积基本上相等。

另选地,所述腔室的所述前端的横截面积小于所述腔室的所述后端的横截面积。

另选地,所述腔室的所述前端的横截面积大于所述腔室的所述后端的横截面积。

优选地,所述第二挡板被配置成使得所述腔室的高度朝向所述腔室的所述后端连续减小。

优选地,所述顶部和/或所述至少一个侧部被配置成使得所述腔室的高度和/或宽度朝向所述腔室的所述前端连续减小。

优选地,所述顶部和/或所述至少一个侧部被配置成使得所述腔室的高度和/或宽度朝向所述腔室的所述前端增大并随后减小。

优选地,所述工具还包括具有切口轮廓部分的成型器(profiler)。

优选地,所述成型器的所述切口轮廓部分限定所述腔室的所述后端。

优选地,所述工具的总长度大于180mm。

优选地,所述工具还包括限定所述供应通道的细长手柄,其中,所述细长手柄被配置成远离所述腔室的前端向后延伸。

在本申请的范围内,明确意图是,在前面的段落、在权利要求和/或以下描述和附图中阐述的多个方面、实施方式、示例和另选方式,并且尤其是可以独立地或以任何组合采取其各特征。即,除非这些特征不兼容,否则可以以任何方式和/或组合来组合所有实施方式和/或任何实施方式的特征。

附图说明

现在将参考附图仅通过举例的方式描述本发明的一个或更多个示例,在附图中:

图1示出了使用已知粘合剂沉积工具将结构粘合剂沉积在风力涡轮机叶片组件的施加表面上;

图2a是图1的粘合剂沉积工具的后立体图;

图2b是图1的粘合剂沉积工具沿着其纵向轴线的剖视图;

图3a是图1的粘合剂沉积工具沿着其纵向轴线的剖视图,包括当工具静止时粘合剂如何在工具内流动的总体例示;

图3b是图1的粘合剂沉积工具沿着其纵向轴线的剖视图,包括当工具沿着施加表面移动时粘合剂如何在工具内流动的总体例示;

图3c是通过图1的工具沉积在施加表面上的结构粘合剂珠的平面图;

图4a是根据本发明的粘合剂沉积工具的示例的后立体图;

图4b是图4a的粘合剂沉积工具沿着其纵向轴线的剖视图;

图5a是根据本发明的粘合剂沉积工具的第二示例的后立体图;

图5b是图5a的粘合剂沉积工具的平面图;以及

图5c是图5a的粘合剂沉积工具沿着其纵向轴线的剖视图。

在附图中,相同的特征由相同的附图标记表示。

具体实施方式

下面的详细描述参考附图,附图通过例示的方式示出了可以实施本发明的具体细节和示例。对这些实施方式进行足够详细地描述以使本领域技术人员能够实施本发明。可以使用其它示例,并且可以在不脱离如所附权利要求中限定的本发明的范围的情况下进行结构改变。此外,在以下描述中对“上”、“下”和具有隐含取向的任何其它术语的引用不旨在是限制性的,而仅是指如附图中所示的特征的取向。

图1例示了风力涡轮机叶片的组件,其形式为支撑在叶片模具2中的风力涡轮机叶片半壳1(下文中称为“半壳1”)。半壳1可以形成风力涡轮机叶片的迎风半部或背风半部。示出了操作者3使用已知的粘合剂沉积工具10在半壳1的施加表面5上沉积结构粘合剂珠4(以下称为“粘合剂珠4”)。在该示例中,施加表面5形成半壳1的内表面6的一部分,并且粘合剂珠4用于将抗剪腹板(未示出)接合到内表面6。

粘合剂沉积工具10包括细长手柄7,供应软管8连接到该细长手柄7,以将连续供应的结构粘合剂输送到工具10。细长手柄7由操作者3用于沿着半壳1的施加表面5在翼展方向(由箭头S指示)上推动工具10。也就是说,沿着半壳1的长度推动工具10。在工具10移动时,粘合剂珠4在其尾流中被分配。

工具10沿着预定粘合剂沉积路径12在施加表面5上方移动,粘合剂沉积路径12被指示在半壳1的内表面6上。粘合剂沉积路径12指示结构粘合剂应根据风力涡轮机叶片的设计规格沉积的精确位置。粘合剂沉积路径12可以借助激光投影被指示在半壳1的内表面6上。另选地或附加地,粘合剂沉积路径12可以使用钢笔或铅笔等被物理地标记在半壳1的内表面6上。因此,粘合剂沉积路径12指示工具10移动所必须沿着的预定路径。邻近粘合剂沉积路径12附接到半壳1的内表面6的物理引导件(未示出)也可以用于沿着粘合剂沉积路径12引导工具10。物理引导件平行于粘合剂沉积路径12布置,并与粘合剂沉积路径12间隔开预定距离。物理引导件沿着半壳1的整个或部分长度在翼展方向上纵向延伸。

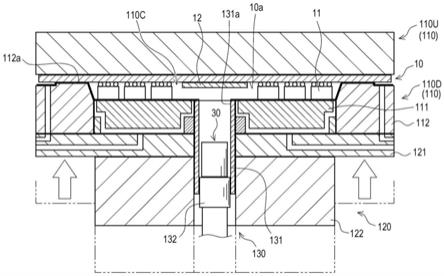

参考图2a,工具10包括顶部14、两个平行的侧部16、基本上位于工具10的纵向轴线上的细长手柄7以及粘合剂成型器20。粘合剂成型器20位于工具10的后端21处,并且包括通常为房子形状的直线型切口轮廓22,用于在结构粘合剂从工具10沉积到施加表面5上时使结构粘合剂成型。工具10的前端23是开口的。也就是说,工具10不包括限制结构粘合剂从其前端23流动的特征。

转到图2b,手柄7限定了供应通道24,该供应通道将结构粘合剂27(以下称为“粘合剂27”)供应到腔室26,该腔室26由顶部14和侧部16的内表面以及粘合剂成型器20在工具10的容积内限定。顶部14被配置成从工具10的后端21向前端23向上倾斜,从而使腔室26的高度朝向工具10的前端23逐渐增大,并因此使腔室26的横截面积增大。在使用中,粘合剂27通过供应软管8然后通过供应通道24供应到腔室26。在工具10被操作者3沿着粘合剂沉积路径12在方向S上移动之前,允许粘合剂27大量填充腔室26。在工具10移动时,粘合剂27通过粘合剂成型器20的切口轮廓22离开工具10,以在施加表面5上形成粘合剂珠4。由于粘合剂27在大约15℃至大约30℃的典型应用温度下的高粘度,粘合剂珠4在沉积在施加表面5上之后通常保持粘合剂成型器20的切口轮廓22的形状。

由于顶部14的轮廓而被配置成从工具10的后端21到前端23向上倾斜,从供应通道24进入腔室26的粘合剂27中的大部分粘合剂倾向于首先沿着最小阻力的路径朝向工具10的前端23流动。这种流动模式使粘合剂27在工具10的前端23处形成圆形突端28,从而从工具10的顶部14朝向施加表面5向下流动。这就产生了使用已知工具10的许多缺点。例如,在施加粘合剂27期间,期望操作者3控制工具10的运动,以便以与将粘合剂27提供给工具10大致相同的速率将粘合剂27施加到施加表面5。如果粘合剂27的施加速率低于供应速率,则粘合剂27的圆形突端28进一步向工具10的前端23的前方延伸。在工具10沿着粘合剂沉积路径12移动时,这可以导致形成圆形突端28的粘合剂27中的一些粘合剂在侧部14、16下方行进。也就是说,在工具10沿着粘合剂沉积路径12移动时,粘合剂27中的一些粘合剂被拉入到侧部14、16的底表面与施加表面5之间。这在粘合剂珠4的任一侧产生粘合剂27的条,粘合剂27的条需要在抗剪腹板可以被接合到半壳1的内表面6之前去除,增加了操作者3的工作量并生成浪费的粘合剂27。

使用已知工具10的另一缺点是,在工具10沿着粘合剂沉积路径12移动时,在粘合剂珠4与施加表面5之间产生不一致连接。参考图3a,当工具10静止或移动以便以低施加速率施加粘合剂27时,进入腔室26的粘合剂27中的一些粘合剂被粘合剂27的连续流向下推动到施加表面5的大致在供应通道24下方并从供应通道24向后延伸的区域上。粘合剂27的其余部分通常向前流动以形成圆形突端28,在圆形突端28中,粘合剂27从工具10的顶部14向下流动以定位在施加表面5上。也就是说,与粘合剂27被推动到施加表面5上的情况相比,圆形突端28的基部处的粘合剂27不是强制进入而是停留在施加表面5上,从而在它们之间建立较差连接。这可以导致在腔室26内的“死区”,通常由29表示,其中,粘合剂27连续循环,而不铺设在施加表面5上。如图3b所示,随着施加速率增大,在圆形突端28的基部处的粘合剂27中的一些粘合剂被拉到工具10下方,以形成粘合剂珠4的一部分。然而,粘合剂27最初铺设在工具10的前区段与后区段之间的施加表面5上的压力差可能导致粘合剂珠4的轮廓不一致。具体地,参考图3c,在粘合剂27与施加表面5之间的连接较差的区段中,粘合剂珠4在从工具10分配时被拉动和拉伸。这使得其宽度相对于粘合剂珠4的粘合剂27与施加表面5之间的连接相对更好的那些区段变窄,如总体上由30指示。因此,一旦粘合剂珠4被铺设在施加表面5上,操作者3就需要校正轮廓中的这些不一致性,以确保抗剪腹板的可靠接合。

本发明试图克服或基本上减轻与已知工具10相关联的缺点中的至少一些缺点。

总的来说,本发明的粘合剂沉积工具被配置成使得由在腔室的下边界与上边界之间延伸的基本竖直平面限定的腔室的横截面积朝向腔室的前部区域减小。这是有利的,因为与已知的工具相比,它增大了由粘合剂在腔室的该区域中施加在腔室的边界上的压力,并且在这样做时,改进了在粘合剂与施加表面之间建立的初始接触。

图4a示出了包括顶部14、两个侧部16和供应通道24的粘合剂沉积工具32的示例。顶部14的内表面34在工具32的容积内限定端部开口的腔室26的上边界,并且两个侧部16的内表面36分别限定腔室26的侧边界。腔室26包括前端38和后端40,并且在使用中,结构粘合剂从工具32沉积到的施加表面5限定腔室26的下边界。

参考图4b,工具32以与已知工具10基本相同的方式操作。也就是说,粘合剂27通过供应通道24被供应到腔室26。在工具32被操作者3沿着粘合剂沉积路径12在方向S上移动之前,可以允许粘合剂大量填充腔室26。在工具32移动时,粘合剂27从腔室26的后端40离开工具32,以在施加表面5上形成粘合剂珠4。供应通道24可以由细长手柄7限定。细长手柄7可以被配置成远离工具32的前端23向后延伸。操作者3可以使用细长手柄7沿着粘合剂沉积路径12移动工具32。

顶部14被配置成使得腔室26的高度朝向腔室26的前端38减小,从而导致腔室26的横截面积朝向其前端38逐渐减小。具体地,顶部14包括朝向工具32的前端23向下倾斜的第一挡板42。这种布置使腔室26的容积朝向其前端38减小。这可以限制粘合剂27朝向前端38的流动,从而防止形成大粘合剂的圆形突端。第一挡板42的布置可以增大由粘合剂27在腔室26的该区域中施加在腔室26的边界上的压力(当与已知工具10相比时)。该压力增大将粘合剂27推动到腔室26的前端38下方的施加表面5上,从而改进了最初在它们之间建立的连接。腔室26的横截面积朝向前端38减小还可以增加沿着腔室26的压力的均匀性,在该压力下,粘合剂27在从腔室26的后端40离开以形成粘合剂珠4之前最初被铺设在施加表面5上。在粘合剂27与施加表面5之间形成的初始接触的改进消除了在粘合剂27离开工具32时由粘合剂27的拉动或伸展引起的粘合剂珠4的轮廓的不一致性。

顶部14还可以包括第二挡板46。第二挡板46可以朝向工具32的后端21向下倾斜,以便使腔室26的高度朝向其后端40减小。使第二挡板46朝向工具32的后端21向下倾斜可以使腔室26的横截面积朝向其后端40逐渐减小。这种布置使腔室26的容积朝向其后端40减小,这可以限制粘合剂27向后端40流动。使腔室26的容积朝向其后端40减小可以导致在腔室26的该区域中的压力被施加在粘合剂上,类似于施加在前端38处的压力,从而提高粘合剂27最初铺设在施加表面5上的压力的均匀性。

在该示例中,腔室26在其前端38和后端40处的高度基本相等。该布置用于促进粘合剂27的层或阶层的形成,其上部区域通常由线48指示,直接在施加表面5上方,粘合剂27从腔室26的前端38无阻碍地流动到后端40。在工具32沿着粘合剂沉积路径12移动时,粘合剂层27随着进入腔室26的粘合剂27的输送(entrainment)而连续地被重新供应。这有助于防止在腔室26内形成再循环粘合剂27的死区,从而使浪费最小化。

与会在腔室26内产生再循环粘合剂27的囊袋的一系列间歇台阶中减小相反,通过确保腔室26的横截面积朝向腔室26的前端38和后端40连续减小,也避免了粘合剂27的这种死区。例如,在本示例中,第二挡板46被配置成使得腔室26的高度以及由此腔室26的横截面积朝向腔室26的后端40连续减小。顶部14还被配置成使得通过使用第一挡板42,腔室26的高度朝向腔室26的前端38连续减小。

更具体地,通过第一挡板42和第二挡板46的组合,顶部14可以被配置成使得腔室26的高度沿腔室26的前端38的方向增大并随后减小。与已知的工具10相比,高度的这种初始增大有助于腔室26的容积的总体增大。此外,工具32的总长度至少为180mm,其大于已知工具10的长度。具体地,该示例的工具32的总长度为280mm。这也有助于腔室26的容积的相对增大,从而提供了工具32能够在使用期间在腔室26内容纳增大量的粘合剂27的优点。具有较大容积的腔室将容纳增大体积的粘合剂,并且这有助于操作者提供一致粘合剂珠。

侧部16可以基本平行,并且由于腔室26在其前端38和后端40处的高度可以基本相等,因此前端38和后端40的横截面积也可以基本相等。因此,由粘合剂27施加在腔室26的前部区域和后部区域的边界上的压力显著地相等,从而进一步改进了粘合剂27最初铺设在施加表面5上的压力的均匀性。

侧部16可以向前延伸到腔室26的前端38的前方,从而限定位于腔室26前方的通道44。通道44被用于收集在供应速率超过粘合剂27的施加速率的情况下可能从腔室26的前端38溢出的任何过量粘合剂27。在工具32沿着粘合剂沉积路径12移动时,这种布置防止粘合剂27在侧部16的前边缘周围溢出并且被拉入侧部16的前边缘下方,在侧部16的底表面与施加表面5之间。此外,通道44还在使用期间为操作者3提供关于粘合剂27的施加速率是否需要改变的视觉指示。理想地,在铺设粘合剂珠4时,操作者3将能够看到在腔室26的前端38处的粘合剂27,指示腔室26充满粘合剂27,但是在通道44中存在过量粘合剂27可以指示粘合剂27的施加速率需要相对于供应速率增大。

图5a和图5b示出了包括顶部14、两个侧部16a、16b和供应通道24的粘合剂沉积工具32的另一示例。顶部14的内表面34在工具32的容积内限定端部开口的腔室26的上边界,并且两个侧部16a、16b的内表面36分别限定腔室26的侧边界。腔室26包括前端38和后端40,并且在使用中,结构粘合剂从工具32沉积到的施加表面5限定腔室26的下边界。

该示例与工具32的先前示例的不同之处在于,侧部16a、16b中的一者被配置成使得腔室26的宽度朝向腔室26的前端38减小,这提供腔室26的横截面积朝向其前端38逐渐减小。具体地,侧部16a包括朝向工具32的前端23向内倾斜的挡板50。这种布置使腔室26的体积朝向其前端38减少,这限制了粘合剂27向该前端的流动,并且相对于已知工具10增大了由粘合剂27在腔室26的该区域中施加在腔室26的边界上的压力。这种压力的增大将粘合剂27推动到腔室26的前端38下方的施加表面5上,从而改进了最初在它们之间建立的连接,并且增加了压力的均匀性,在该压力下,粘合剂27在从腔室26的后端40离开以形成粘合剂珠4之前最初被铺设在施加表面5上。

另一侧部16b可以是直的。如果在使用期间使用物理引导件沿着粘合剂沉积路径12引导工具32,则这是特别有利的,因为它使工具32与物理引导件之间的接触最大化,从而确保工具32在由操作者3沿着粘合剂沉积路径12移动时的稳定性。在另选示例中,包括挡板50的侧部16a的外表面也可以是直的,因此其也可以用于在使用期间实现工具32与物理引导件之间的最大接触。

侧部16a、16b可以向前延伸到腔室26的前端38的前方,从而限定位于腔室26前方的通道44。与前面的示例一样,通道44被用于收集在供应速率超过粘合剂27的施加速率的情况下可能从腔室26的前端38溢出的任何过量粘合剂27。在工具32沿着粘合剂沉积路径12移动时,这种布置防止粘合剂27被拉入侧部16的下方,并且还在使用期间为操作者3提供关于粘合剂27的施加速率是否需要改变的视觉指示。

参考图5c,顶部14包括朝向工具32的后端21向下倾斜的挡板46,以便使腔室26的高度朝向其后端40减小,从而导致腔室26的横截面积朝向其后端40逐渐减小。这种布置使腔室26的容积朝向其后端40减小,从而限制粘合剂27向后端40流动。

腔室26在其前端38处的高度大于在其后端40处的高度。然而,由于侧部16a上的向内倾斜的挡板50,腔室26的前端38和后端40的横截面积基本相等。这具有的优点是,由粘合剂27施加在腔室26的前部区域和后部区域的边界上的压力相当地相等,从而改进了粘合剂27最初铺设在施加表面5上的压力的均匀性。

应当理解,在不脱离所附权利要求限定的本发明的范围的情况下,可以对工具32进行各种改变和修改。

例如,所示的示例中的一个示例包括顶部14,该顶部14被配置成使得腔室26的高度朝向腔室26的前端38减小,而另一示例示出了侧部16a,该侧部16a被配置成使得腔室26的宽度朝向其前端38减小。然而,设想了工具32的其它示例/变型,其中,侧部16a、16b中的至少一者和顶部14被配置成使得腔室26的高度和宽度两者同时减小以便使腔室26的横截面积朝向其前端38减小。

类似地,本领域技术人员应当理解,腔室26的前端38和后端40处的横截面积不必基本相等。工具32可以被配置成使得腔室26的前端38处的横截面积小于后端40处的横截面积。例如,当希望相对于工具32的后部区域增大由粘合剂27施加到工具32的前部区域的压力时,可以使用这种配置。另选地,工具32可以被配置成使得腔室26的前端38处的横截面积大于后端40处的横截面积。例如,可以使用这种配置来防止粘合剂27朝向腔室26的前端38的流动被过度限制的情况,从而防止腔室26被完全填充(如当在低温下供应粘合剂27时可能发生的),并且因此防止增大的粘性。然而,在这两种情况下,当与已知工具10相比时,改进了沿着工具32的长度将粘合剂27施加到施加表面5的压力的均匀性。

本领域技术人员还将理解的是,用于限制粘合剂27在腔室26内的流动的挡板42、46、50不一定需要是直的,而是可以替代地包括非直轮廓,只要腔室26的高度和/或宽度朝向前端38减小,或者在第二挡板26的情况下朝向腔室26的后端40减小。例如,挡板42、26、50中的一个或更多个挡板可以具有朝向前端38或后端40渐缩的凸形轮廓,这可有助于在腔室26的底部处形成粘合剂27的层,并且还有助于防止在腔室26内形成粘合剂27的“死区”。

此外,工具32还可以包括位于其后端21处的粘合剂成型器,该粘合剂成型器具有切口轮廓部分,该切口轮廓部分限定腔室26的后端40,用于使粘合剂珠4成型。粘合剂成型器可以形成可互换粘合剂成型器套件的一部分。在这种情况下,工具32包括用于接纳可互换粘合剂成型器的装置,该可互换粘合剂成型器用于在从工具32沉积粘合剂27时改变粘合剂珠4的轮廓。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。