1.本发明涉及一种树脂成形装置及树脂成形品的制造方法的技术。

背景技术:

2.在专利文献1中,公开了一种能够使半导体芯片露出来进行树脂成形的树脂模制装置。在所述树脂模制装置中,承载板的上表面上所保持的工件被上模与下模夹紧。在承载板形成有头细状的贯通孔。通过利用柱塞将在设置于下模的槽(pot)内熔融的模制树脂上推,模制树脂通过承载板的贯通孔而填充至形成于承载板的相反侧(上侧)的上模模腔内,来进行树脂成形。此时,设置于工件的半导体芯片的下表面通过粘接片粘接于承载板的上表面。由此,可获得半导体芯片的下表面露出的树脂成形品。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]日本专利特开2017-37947号公报

技术实现要素:

[0006]

[发明所要解决的问题]

[0007]

然而,在专利文献1所公开的树脂模制装置中,从形成为头细状的贯通孔将树脂供给至上模模腔内,因此树脂的流路窄,且难以进行树脂向上模模腔内的填充。特别是在成形对象物的尺寸大的情况下等,树脂的流动距离也变长,因此无法顺利进行树脂向上模模腔内的填充,从而有发生空隙或未填充等不良状况之虞。

[0008]

本发明是鉴于如以上所述那样的状况而成,其所要解决的问题在于:提供一种能够抑制与树脂填充相关的不良状况的发生的树脂成形装置及树脂成形品的制造方法。

[0009]

[解决问题的技术手段]

[0010]

本发明所要解决的问题如以上所述,为了解决所述问题,本发明的树脂成形装置包括:成形模,形成模腔;槽,设置于所述成形模,能够收容树脂材料,且形成有相对于所述模腔直接开口的开口部;以及柱塞,设置成能够在所述槽内滑动,且通过将收容于所述槽的树脂材料挤出,经由所述开口部朝向所述模腔移送树脂材料,所述开口部的内径形成得与所述柱塞的外径相同或者大于所述柱塞的外径。

[0011]

另外,本发明的树脂成形品的制造方法使用所述树脂成形装置来制造树脂成形品。

[0012]

另外,本发明的树脂成形品的制造方法包括:合模工序,在将基板搬送至形成模腔的成形模,并将树脂材料搬送至形成有相对于所述模腔直接开口的开口部的槽之后,将成形模合模;以及移送工序,在所述合模工序之后,通过利用柱塞将收容于所述槽内的树脂材料挤出,经由所述开口部朝向所述模腔移送树脂材料,在所述移送工序中,经由具有与所述柱塞的外径相同或者大于所述柱塞的外径的内径的所述开口部移送树脂材料。

[0013]

[发明的效果]

[0014]

根据本发明,可抑制与树脂填充相关的不良状况的发生。

附图说明

[0015]

图1的(a)是从表面侧观察作为树脂密封的对象的基板的图。图1的(b)是表示基板的立体图。

[0016]

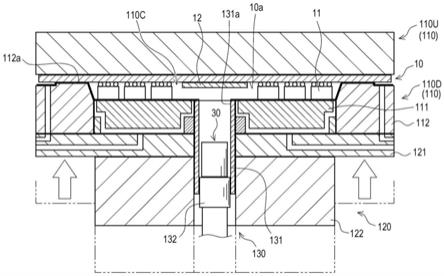

图2是表示第一实施方式的树脂成形装置的整体性结构的侧面剖视图。

[0017]

图3是表示第一实施方式的树脂成形装置的下部的剖面立体图。

[0018]

图4是第一实施方式的树脂成形装置的下部的放大侧面剖视图。

[0019]

图5是表示树脂成形品的制造方法的流程图。

[0020]

图6是用于说明准备工序、膜配置工序及搬入工序的树脂成形装置的侧面剖视图。

[0021]

图7是用于说明合模工序的树脂成形装置的侧面剖视图。

[0022]

图8是用于说明移送工序的树脂成形装置的侧面剖视图。

[0023]

图9是用于说明开模工序及搬出工序的树脂成形装置的侧面剖视图。

[0024]

图10是用于说明后处理工序的树脂成形装置的侧面剖视图。

[0025]

图11的(a)是表示第二实施方式的树脂成形装置的放大侧面剖视图。图11的(b)是表示按压构件的立体图。图11的(c)是表示按压构件的平面图。

[0026]

[符号的说明]

[0027]

10:基板

[0028]

10a:表面

[0029]

11:半导体芯片

[0030]

12:脱模层

[0031]

20:脱模膜

[0032]

21:贯通孔

[0033]

30:小片树脂(树脂材料)

[0034]

100、200:树脂成形装置

[0035]

110:成形模

[0036]

110c:模腔

[0037]

110d:下模

[0038]

110u:上模

[0039]

111:底面构件

[0040]

112:侧面构件

[0041]

112a:接触面

[0042]

112b:空气排出槽(空气排出部)

[0043]

113:第一吸附部

[0044]

114:第二吸附部

[0045]

115:第三吸附部

[0046]

116:真空泵

[0047]

120:合模机构

[0048]

121:基底板

[0049]

122:支撑部

[0050]

130:树脂注入机构

[0051]

131:槽

[0052]

131a:开口部

[0053]

132:柱塞

[0054]

150:按压构件

[0055]

151:连通槽(连通部)

[0056]

r:树脂

[0057]

ra:不需要的树脂(不需要的部分、剔料池)

[0058]

s10:准备工序(脱模层形成工序)

[0059]

s20:膜配置工序

[0060]

s30:搬入工序

[0061]

s40:合模工序

[0062]

s50:移送工序

[0063]

s60:开模工序

[0064]

s70:搬出工序

[0065]

s80:后处理工序(去除工序)

具体实施方式

[0066]

使用图1的(a)至图4,对本发明第一实施方式的树脂成形装置100进行说明。再者,以下的说明中使用的附图用于概念性地说明树脂成形装置100的结构,且为了便于说明,有时夸大各部分的尺寸等,或者适宜简化构件的形状等。

[0067]

树脂成形装置100对配置于基板10的表面10a的半导体芯片11等电子零件进行树脂密封,来制造树脂成形品。

[0068]

首先,对成为利用树脂成形装置100进行树脂密封的对象的基板10进行说明。

[0069]

如图1的(a)、图1的(b)所示,基板10形成为圆形平板状。在基板10的表面10a,以适宜的间距配置多个形成为矩形平板状的半导体芯片11。

[0070]

再者,作为基板10,可使用硅晶片等半导体基板、引线框架、印刷配线基板、金属制基板、树脂制基板、玻璃制基板、陶瓷制基板等。另外,基板10也可为扇出型晶片级封装(fan out wafer level packaging,fowlp)、扇出型面板级封装(fan out panel level packaging,foplp)中所使用的载体。

[0071]

另外,在基板10的表面10a的中央形成圆形形状的脱模层12。脱模层12用于防止后述的树脂r附着于基板10的表面10a,从而容易从基板10将树脂r去除。作为脱模层12,例如可使用对比较薄的板状(膜状)的构件实施硅涂敷等,并使其具有脱模性者(脱模膜)。脱模层12使用适宜的粘接剂粘贴于基板10的表面10a。

[0072]

接着,对树脂成形装置100的具体的结构进行说明。

[0073]

图2至图4所示的树脂成形装置100主要包括:成形模110(下模110d及上模110u)、合模机构120及树脂注入机构130等。

[0074]

成形模110包括下模110d及上模110u,且形成用于成形树脂r的模腔110c。

[0075]

下模110d主要包括底面构件111及侧面构件112等。

[0076]

底面构件111形成模腔110c的底面。底面构件111形成为俯视时圆形形状。底面构件111形成为具有适宜的上下宽度。

[0077]

侧面构件112形成模腔110c的侧面。侧面构件112形成为从外侧包围底面构件111那样的圆筒状。侧面构件112的上下宽度形成为大于底面构件111的上下宽度。侧面构件112配置成与底面构件111的外周面嵌合。侧面构件112以与底面构件111一起载置于后述的基底板121的上表面的状态配置。侧面构件112的上表面位于比底面构件111的上表面更靠上方处。如此,形成由底面构件111及侧面构件112包围的俯视时圆形形状的模腔110c。在侧面构件112形成接触面112a及空气排出槽112b。

[0078]

接触面112a是形成于侧面构件112的上表面的俯视时圆环状的平面。接触面112a形成于侧面构件112的上表面中的最高位置。

[0079]

空气排出槽112b用于将模腔110c内的空气排出至模腔110c的外部。空气排出槽112b是通过使接触面112a稍微凹陷而形成。空气排出槽112b形成为将接触面112a的内周与外周连接。空气排出槽112b呈以一点(接触面112a的中心)为中心的放射状形成有多个。再者,空气排出槽112b为本发明的空气排出部的一实施方式。

[0080]

另外,下模110d包括吸附部(第一吸附部113、第二吸附部114及第三吸附部115)。吸附部将树脂成形时所使用的脱模膜20(参照图2)吸附于成形模110(下模110d)。再者,在图3中,为了简化,省略了吸附部的图示。

[0081]

第一吸附部113为形成为在底面构件111的上表面开口的开口部。第一吸附部113在底面构件111的中央部附近,形成于紧邻槽131的外侧(与槽131邻接的位置)。再者,第一吸附部113为本发明的吸附部的一实施方式。

[0082]

第二吸附部114为形成为在底面构件111的上表面开口的开口部。第二吸附部114在底面构件111的外周部附近,形成于紧邻侧面构件112的内侧(与侧面构件112邻接的位置)。

[0083]

第三吸附部115为形成为在侧面构件112的上表面开口的开口部。第三吸附部115形成于接触面112a的外侧。

[0084]

再者,虽然省略图示,但第一吸附部113、第二吸附部114及第三吸附部115可分别形成为包围模腔110c的中心的圆环状的槽状,也能够以在包围模腔110c的中心的圆周上分散的方式形成有多个。

[0085]

第一吸附部113、第二吸附部114及第三吸附部115可通过真空泵116成为负压。真空泵116经由适宜形成于下模110d及基底板121的连通孔与第一吸附部113等连接。

[0086]

图2所示的上模110u能够保持基板10。上模110u形成为具有适宜的上下宽度。在上模110u的底面适宜形成用于吸附并保持基板10的吸附孔(未图示)。通过利用真空泵等(未图示)使所述吸附孔成为负压,可吸附并保持基板10。同时,通过安装于上模110u侧的爪部(未图示)机械地保持基板10的端部。

[0087]

图2至图4所示的合模机构120主要包括:基底板121、支撑部122、固定部(未图示)及升降机构(未图示)等。

[0088]

基底板121保持下模110d。在基底板121的上表面适宜固定下模110d的底面构件111及侧面构件112。

[0089]

支撑部122支撑基底板121,并且设置成能够上下升降。在支撑部122的上表面适宜固定基底板121。支撑部122设置成能够沿着多个引导构件(未图示)上下升降。

[0090]

固定部(未图示)在下模110d的上方保持上模110u。在固定部(未图示)的下表面经由适宜的构件固定上模110u。

[0091]

升降机构(未图示)用于使支撑部122升降。作为升降机构(未图示),可使用滚珠螺杆机构、油压缸、肘节机构等。

[0092]

图2至图4所示的树脂注入机构130向模腔110c注入树脂r。树脂注入机构130主要包括槽131及柱塞132等。

[0093]

槽131收容树脂密封中所使用的树脂材料(后述的小片树脂30)。槽131形成为圆筒状。槽131沿着轴向具有一定的内径。槽131配置成在将轴向朝向上下的状态下,上下贯通底面构件111、基底板121及支撑部122。槽131设置于底面构件111(模腔110c)的中央部。槽131的上端配置成与底面构件111的上表面大致相同的高度。如此,槽131的上端侧的开口部131a配置成相对于模腔110c直接开口。

[0094]

再者,所谓槽131(开口部131a)相对于模腔110c直接开口,是指在槽131与模腔110c之间未配置使树脂r的流路缩小的其他构件。

[0095]

在本实施方式中,示出了在槽131与模腔110c之间未配置任何其他构件的例子,但在配置有不缩小树脂r的流路(不阻碍树脂r的流通)那样的形状的其他构件的情况下,也可说槽131相对于模腔110c直接开口。例如,也可将具有与槽131相同内径的筒状的间隔物等配置于槽131的上部。

[0096]

柱塞132将收容于槽131的小片状的树脂材料(小片树脂30)朝向模腔110c移送。柱塞132形成为具有与槽131的内径大致相同的外径的圆柱状。再者,严格而言,柱塞132具有比槽131的内径稍微小至能够在槽131内滑动的程度的外径。柱塞132配置于槽131的内侧,以便能够沿着槽131的轴向滑动。柱塞132经由适宜的构件与致动器(例如滚珠螺杆、马达等)连接。通过所述致动器的驱动力,柱塞132可上下(槽131的轴向)升降。

[0097]

再者,所述树脂成形装置100的各部的动作由未图示的控制装置适宜控制。

[0098]

接着,对使用如上所述那样构成的树脂成形装置100的树脂成形品的制造方法进行说明。

[0099]

如图5所示,本实施方式的树脂成形品的制造方法主要包括:准备工序s10、膜配置工序s20、搬入工序s30、合模工序s40、移送工序s50、开模工序s60、搬出工序s70及后处理工序s80。以下,按顺序进行说明。

[0100]

准备工序s10是准备树脂成形中所使用的基板10及小片树脂30的工序。再者,准备工序s10是本发明的脱模层形成工序的一实施方式。

[0101]

具体而言,在准备工序s10中,在配置有半导体芯片11的基板10形成脱模层12(参照图1的(a)、图1的(b))。例如,通过将圆形形状的脱模膜粘贴于基板10的表面10a的中央,在基板10形成脱模层12。脱模层12形成于与槽131的开口部131a相向的部分(例如,如图7所示,开口部131a的正上方)。

[0102]

另外,小片树脂30预先形成为规定的形状(在本实施方式中为圆柱状)。小片树脂30的外径形成得稍小于槽131的内径(参照图6)。形成有脱模层12的基板10或小片树脂30配置于规定的场所以备搬入。

[0103]

在准备基板10及小片树脂30之后,从准备工序s10转移至膜配置工序s20。

[0104]

膜配置工序s20是在下模110d配置脱模膜20的工序。

[0105]

具体而言,在膜配置工序s20中,脱模膜20通过规定的搬送装置搬入至成形模110。如图2所示,脱模膜20形成为可覆盖下模110d的大致整体(至少模腔110c)的程度的大小、形状。另外,在脱模膜20,在与槽131的开口部131a对应的位置(位于槽131的开口部131a上的部分)形成有贯通孔21。贯通孔21形成为与开口部131a大致相同形状的圆形形状。更详细而言,贯通孔21的直径形成得稍大于槽131的内径(开口部131a的直径),且稍小于槽131的外径。

[0106]

在脱模膜20配置于下模110d的上表面之后,通过吸附机构140将脱模膜20吸附于下模110d。具体而言,通过真空泵116使第一吸附部113、第二吸附部114及第三吸附部115成为负压,并通过各吸附部吸附脱模膜20。由此,如图6所示,脱模膜20配置成沿着下模110d的上表面的形状。特别是通过第一吸附部113来吸附脱模膜20的贯通孔21的周围的部分,因此在后述的移送工序s50中树脂r从槽131供给至模腔110c时,可有效地抑制脱模膜20在贯通孔21附近从下模110d剥落。由此,在将树脂r供给至模腔110c时,可抑制树脂r绕入至下模110d的底面构件111的上表面。

[0107]

再者,在本实施方式中,示出了使用预先形成有贯通孔21的脱模膜20的例子,但本发明并不限于此。例如,也能够在使未形成有贯通孔21的脱模膜20吸附于下模110d之后,形成贯通孔21。

[0108]

在脱模膜20吸附于下模110d之后,从膜配置工序s20转移至搬入工序s30。

[0109]

搬入工序s30是向成形模110及树脂注入机构130搬入基板10及小片树脂30的工序。

[0110]

具体而言,在搬入工序s30中,基板10及小片树脂30通过规定的搬送装置搬入至成形模110及树脂注入机构130。如图6所示,基板10在将配置有半导体芯片11的表面10a朝向下的状态下保持于上模110u。小片树脂30经由槽131的开口部131a收容于槽131内。

[0111]

在基板10及小片树脂30的搬入完成之后,从搬入工序s30转移至合模工序s40。

[0112]

合模工序s40是将成形模110(下模110d及上模110u)闭合(合模)的工序。

[0113]

具体而言,在合模工序s40中,通过驱动合模机构120的升降机构(未图示),下模110d朝向上模110u上升。当下模110d上升至规定的位置时,如图7所示,下模110d的接触面112a与基板10的下表面(表面10a)接触,模腔110c被基板10从上方堵塞。另外,此时,设置于基板10的半导体芯片11的下表面与下模110d的底面构件111接触。

[0114]

在合模完成之后,从合模工序s40转移至移送工序s50。

[0115]

移送工序s50是将树脂r朝向模腔110c移送的工序。

[0116]

具体而言,在移送工序s50中,通过设置于下模110d的加热机构(未图示)将收容于槽131内的小片树脂30熔融。熔融的小片树脂30(树脂r)被柱塞132从槽131向上方挤出。由此,如图8所示,树脂r经由槽131的开口部131a直接供给至模腔110c。供给至模腔110c的树脂r在模腔110c内从中央侧朝向外周侧流动,并填充至模腔110c内。

[0117]

此时,树脂r经由具有比较大的内径(与柱塞132的外径大致相同的内径)的开口部131a直接供给至模腔110c,因此可使树脂r流畅地流入至模腔110c内。由此,容易使树脂r填充至模腔110c内,从而可抑制空隙或未填充等与树脂填充相关的不良状况的发生。

[0118]

另外,可从模腔110c的下方直接供给树脂r,因此在树脂成形后不会形成流道,从而树脂材料的成品率高。

[0119]

另外,模腔110c内的空气经由形成于下模110d的空气排出槽112b(参照图3)从模腔110c的外周部排出,因此可抑制树脂r的流动受到模腔110c内的空气阻碍。

[0120]

另外,半导体芯片11的下表面与底面构件111接触,因此半导体芯片11的下表面不会被树脂r覆盖。即,能够以半导体芯片11的下表面露出的方式进行树脂成形。

[0121]

在模腔110c内填充树脂r之后,通过等待规定时间,树脂r硬化。

[0122]

在树脂r硬化之后,从移送工序s50转移至开模工序s60。

[0123]

开模工序s60是将成形模110(下模110d及上模110u)打开(开模)的工序。

[0124]

具体而言,在开模工序s60中,通过驱动合模机构120的升降机构(未图示),下模110d以从上模110u离开的方式下降。由此,如图9所示,下模110d的接触面112a从基板10的下表面(表面10a)离开。

[0125]

在开模完成之后,从开模工序s60转移至搬出工序s70。

[0126]

搬出工序s70是将被树脂密封的基板10从成形模110搬出的工序。

[0127]

具体而言,在搬出工序s70中,如图9所示,从上模110u取下被树脂密封的基板10,并通过规定的搬送装置从成形模110搬出。

[0128]

在基板10的搬出完成之后,从搬出工序s70转移至后处理工序s80。

[0129]

后处理工序s80是进行基板10的后处理的工序。再者,后处理工序s80为本发明的去除工序的一实施方式。

[0130]

如图9所示,在基板10中的与槽131的开口部131a相向的部分,形成与槽131或柱塞132的形状对应的凹凸形状的不需要的树脂ra(剔料池)。因此,在后处理工序s80中,如图10所示,将形成于基板10的中央的不需要的树脂ra去除。由于在基板10的中央形成有脱模层12,因此可容易地将不需要的树脂ra去除。

[0131]

再者,作为将不需要的树脂ra去除的方法,能够采用利用激光加工的去除、利用研磨加工的去除、利用割断的去除等各种方法。例如在通过激光加工进行去除的情况下,通过将不需要的树脂ra的外周部分切断为圆形,可将不需要的树脂ra从基板10剥落而去除。另外,在通过研磨加工进行去除的情况下,可对不需要的树脂ra进行研磨而去除。另外,在通过割断进行去除的情况下,通过抓住不需要的树脂ra的突出部分并施加力,可将不需要的树脂ra切割而去除。

[0132]

如以上所述,可制造在半导体芯片11的一部分(下表面)露出的状态下被树脂密封的基板10(树脂成形品)。

[0133]

以下,使用图11的(a)~图11的(c),对本发明的第二实施方式的树脂成形装置200进行说明。

[0134]

第二实施方式的树脂成形装置200与第一实施方式的树脂成形装置100(参照图7等)的不同点在于包括按压构件150。因此,以下主要对按压构件150进行说明。

[0135]

按压构件150按压脱模膜20,以使脱模膜20沿着成形模110(下模110d)。按压构件150形成为环状(圆筒状)。按压构件150的外径形成为与槽131的外径大致相同(稍微小于槽131的外径)。按压构件150的内径形成为与槽131的内径大致相同(稍微大于槽131的内径)。按压构件150的轴向宽度形成为与模腔110c的上下宽度大致相同(稍微小脱模层12的厚

度)。在按压构件150形成连通槽151。

[0136]

连通槽151将按压构件150的内周面与外周面连通。连通槽151形成于按压构件150的轴向上的一个端面(在图11的(a)~图11的(c)中为上端面)。连通槽151形成为适宜的深度(上下宽度)。连通槽151在俯视时呈以一点(按压构件150的中心)为中心的放射状形成有多个。再者,连通槽151为本发明的连通部的一实施方式。

[0137]

按压构件150在脱模膜20配置于下模110d之后(膜配置工序s20之后)且在合模之前(合模工序s40之前)配置于模腔110c内。例如,按压构件150在搬入工序s30中将基板10及小片树脂30搬入至成形模110之后,配置于模腔110c内。此时,如图11的(a)所示,按压构件150配置于槽131的上方。由此,按压构件150配置成包围脱模膜20的贯通孔21的周围。另外,按压构件150配置成与槽131一起从上下夹持脱模膜20。

[0138]

在按压构件150配置于模腔110c内之后,通过在合模工序s40中合模,按压构件150的上表面与形成于基板10的脱模层12接触。如此,在合模的状态下,按压构件150被基板10(脱模层12)从上方按压,因此按压构件150保持于槽131的上部。

[0139]

通过如此配置按压构件150,可按压脱模膜20的贯通孔21的周围,以使其不从下模110d剥离。由此,在移送工序s50中从槽131向模腔110c供给树脂r时,可抑制树脂r侵入至脱模膜20与下模110d的上表面之间。

[0140]

另外,经由开口部131a供给至模腔110c内的树脂r随后从按压构件150的内周侧向外周侧流出。此时,树脂r通过呈放射状形成于按压构件150的连通槽151大致均等地分配,并在模腔110c内从中央侧向外周侧流动。通过如此利用按压构件150整理树脂r的流动,可抑制空隙或未填充等与树脂填充相关的不良状况的发生。

[0141]

如以上所述,本实施方式的树脂成形装置100、树脂成形装置200包括:

[0142]

成形模110,形成模腔110c;

[0143]

槽131,设置于所述成形模110,能够收容树脂材料,且形成有相对于所述模腔110c直接开口的开口部131a;以及

[0144]

柱塞132,设置成能够在所述槽131内滑动,且通过将收容于所述槽131的树脂材料挤出,经由所述开口部131a朝向所述模腔110c移送树脂材料,

[0145]

所述开口部131a的内径形成得与所述柱塞132的外径相同或者大于所述柱塞的外径。

[0146]

通过如此构成,可抑制与树脂填充相关的不良状况的发生。即,通过将开口部131a的内径确保为至少与柱塞132的外径相同程度的大小,槽131内的树脂材料容易流入至模腔110c内。由此,可抑制空隙或未填充等与树脂填充相关的不良状况的发生。

[0147]

另外,所述成形模110包括第一吸附部113(吸附部),所述第一吸附部113(吸附部)吸附在与所述开口部131a相向的位置形成有贯通孔21的脱模膜20中的所述贯通孔21的周围的部分。

[0148]

通过如此构成,可抑制与树脂填充相关的不良状况的发生。即,在开口部131a周边,可抑制树脂材料进入至脱模膜20与成形模110之间而发生成形不良。

[0149]

另外,本实施方式的树脂成形装置200还包括按压构件150,所述按压构件150按压所述脱模膜20中的所述贯通孔21的周围的一部分或者全部,以使其不从所述成形模110剥离。

[0150]

通过如此构成,可抑制与树脂填充相关的不良状况的发生。即,在开口部131a周边,可抑制树脂材料进入至脱模膜20与成形模110之间而发生成形不良。

[0151]

另外,所述按压构件150形成为包围所述贯通孔21的周围的环状,并且包括将内周面与外周面连通的放射状的连通槽151(连通部)。

[0152]

通过如此构成,可抑制与树脂填充相关的不良状况的发生。即,通过利用连通槽151呈放射状分配经由开口部131a朝向模腔110c移送的树脂材料并进行导引,可抑制树脂材料的流通方向的偏移。由此,可抑制空隙或未填充等与树脂填充相关的不良状况的发生。

[0153]

另外,所述槽131设置于所述模腔110c的中央部。

[0154]

通过如此构成,可抑制与树脂填充相关的不良状况的发生。即,容易将树脂材料均匀地供给至模腔110c的整体,从而可抑制空隙或未填充等与树脂填充相关的不良状况的发生。另外,树脂材料以从模腔110c的中央部朝向外侧扩展的方式填充,因此树脂材料的流动距离变得比较短,从而可实现成形时间的缩短。

[0155]

另外,所述成形模110包括能够从所述模腔110c的外周部将所述模腔110c内的空气排出至外部的空气排出槽112b(空气排出部)。

[0156]

通过如此构成,可抑制与树脂填充相关的不良状况的发生。即,通过从模腔110c的外周部排出空气,树脂材料容易从模腔110c的中央部流入至模腔110c内。由此,可抑制空隙或未填充等与树脂填充相关的不良状况的发生。

[0157]

另外,本实施方式的树脂成形品的制造方法使用树脂成形装置100、树脂成形装置200来制造树脂成形品。

[0158]

通过如此构成,可抑制与树脂填充相关的不良状况的发生。

[0159]

另外,本实施方式的树脂成形品的制造方法包括:

[0160]

合模工序s40,在将基板10搬送至形成模腔110c的成形模110,并将树脂材料搬送至形成有相对于所述模腔110c直接开口的开口部131a的槽131之后,将成形模110合模;以及

[0161]

移送工序s50,在所述合模工序s40之后,通过利用柱塞132将收容于所述槽131内的树脂材料挤出,经由所述开口部131a朝向所述模腔110c移送树脂材料,

[0162]

在所述移送工序s50中,经由具有与所述柱塞132的外径相同或者大于所述柱塞132的外径的内径的所述开口部131a移送树脂材料。

[0163]

通过如此构成,可抑制不良状况的发生。即,通过将开口部131a的内径确保为至少与柱塞132的外径相同程度的大小,槽131内的树脂材料容易流入至模腔110c内。由此,可抑制空隙或未填充等不良状况的发生。

[0164]

另外,本实施方式的树脂成形品的制造方法还包括后处理工序s80(去除工序),所述后处理工序s80(去除工序)在所述移送工序s50之后,将在所述基板10中的与所述开口部131a相向的部分所形成的不需要的树脂ra(不需要的部分)去除。

[0165]

通过如此构成,可获得去除了不需要的部分的树脂成形品。

[0166]

另外,本实施方式的树脂成形品的制造方法还包括准备工序s10(脱模层形成工序),所述准备工序s10(脱模层形成工序)在所述合模工序s40之前,在所述基板10中的与所述开口部131a相向的部分形成脱模层12。

[0167]

通过如此构成,可容易地将不需要的部分去除。即,在与开口部131a相向的部分所

形成的不需要的部分容易从基板10剥落,因此可容易地将不需要的部分从基板10去除。

[0168]

另外,本实施方式的树脂成形品的制造方法还包括膜配置工序s20,所述膜配置工序s20在所述合模工序s40之前,将在与所述开口部131a对应的位置形成有贯通孔21的脱模膜20配置于所述成形模110。

[0169]

通过如此构成,可抑制与树脂填充相关的不良状况的发生。即,通过使用形成有贯通孔21的脱模膜20,可在不阻碍树脂材料流入至模腔110c内的情况下,防止成形品附着于成形模110。

[0170]

以上,对本发明的实施方式进行了说明,但本发明并不限定于所述实施方式,能够在权利要求中所记载的发明的技术思想的范围内进行适宜的变更。

[0171]

例如,在本实施方式中,例示了使用圆形形状的模腔110c及圆形形状的基板10的树脂成形装置100,但模腔110c及基板10的形状并不限于此。例如,也能够使用矩形形状的基板10,在此情况下,也能够配合基板10的形状将模腔110c的形状形成为俯视时矩形形状。

[0172]

另外,在本实施方式中,作为形成于基板10的脱模层12,示出了使用脱模膜的例子,但本发明并不限于此,也能够使用各种原材料(例如金属材料等)。另外,也能够对基板10直接实施涂敷来形成脱模层12。

[0173]

另外,在本实施方式中,设为槽131的开口部131a的内径与柱塞132的外径相同,但本发明并不限于此。例如,也能够将槽131的内径形成为朝向上端逐渐变大(锥状),且将开口部131a的内径形成得大于柱塞132的外径。由此,树脂r可更容易流通至模腔110c内。

[0174]

另外,在本实施方式中,示出了将槽131设置于模腔110c的中央部的例子,但本发明并不限于此,槽131能够配置于模腔110c的任意位置。另外,也能够设置多个槽131。

[0175]

另外,在本实施方式(第二实施方式)中,例示了形成为圆筒状的按压构件150,但本发明并不限于此,只要能够按压脱模膜20的贯通孔21的周围的至少一部分,则能够形成为任意的形状。但是,从防止脱模膜20从贯通孔21附近剥落的观点而言,优选为形成为可按压贯通孔21的周围全部那样的筒状(包围贯通孔21那样的筒状)。

[0176]

另外,在本实施方式(第二实施方式)中,示出了在按压构件150的上表面形成有槽状的连通部(连通槽151)的例子,但本发明并不限于此。例如,也能够形成沿按压构件150的径向贯通按压构件150的上下中途部的贯通孔,并通过所述贯通孔将按压构件150的内周面与外周面连通。

[0177]

另外,在本实施方式中,示出了使用小片状的树脂材料(小片树脂30)的例子,但本发明并不限于此。即,作为树脂材料,不仅能够使用小片状的树脂材料,还能够使用颗粒状、粉末状、液状等任意形态的树脂材料。

[0178]

另外,在本实施方式中例示的树脂成形品的制造方法(工序的顺序、各工序中的作业内容或程序等)为一例,且能够任意地变更。

[0179]

另外,在本实施方式中,示出了在膜配置工序s20中将预先形成有贯通孔21的脱模膜20配置于成形模110的例子,但本发明并不限于此。例如,也可在将脱模膜20配置于成形模110之后,在与槽131的开口部131a对应的位置形成贯通孔21。

[0180]

另外,在本实施方式中,示出了下模110d包括底面构件111及侧面构件112等,由底面构件111及侧面构件112形成模腔110c的例子,但本发明并不限于此。例如,也可对包括一个构件的下模110d的上表面进行加工来形成模腔110c。

[0181]

另外,在本实施方式中例示的树脂成形装置100、树脂成形装置200为一例,也可包括本实施方式中未示出的各种机构。例如,树脂成形装置100、树脂成形装置200也可包括进行基板10的搬送(向成形模110的搬入或从成形模110的搬出)的基板搬送模块、将树脂(小片树脂30)供给至树脂注入机构130的树脂供给模块等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。