1.本发明涉及金属表面处理技术领域,具体涉及一种提高金属表面和粘合剂结合力的化学表面处理工艺。

背景技术:

2.传统增强铝合金金属表面附着力的化学表面处理工艺为:脱脂——浸蚀——表调——化学转化膜——干燥。

3.金属经过化学清洗后表面活性高,容易与周围介质发生化学反应产生腐蚀氧化物,从而对后续粘胶工艺有质量影响如脱落断裂。为此常规工艺需要增加一个化学转化膜工序,与金属化学反应形成一层保护膜。但其中转化膜工序通常所用化学药剂重金属含量高对环境并不友好即使是用目前环保型仍然不可避免对环境影响风险。

技术实现要素:

4.本发明的目的在于提供一种简单的提高金属表面和粘合剂结合力的化学表面处理工艺,除去了传统工艺中在金属表面形成化学保护膜的工序,不采用化学转化膜药剂对环境更加友好,且缩短了整个金属表面处理工艺的时间,提高了生产效率。

5.本发明是通过如下技术方案实现的:

6.一种提高金属表面和粘合剂结合力的化学表面处理工艺,其特征在于,该工艺包括如下工序:将金属依次经过脱脂-水洗-碱蚀-二道水洗-表调-超纯水洗-压缩空气吹干-烘干即可。本发明的金属表面处理工艺,直接去除化学转化膜工序同时用超纯水以及优化的干燥技术保证金属清洗后表面稳定性以及在后续工艺中跟粘合剂之间的结合力。本发明采用更严格的水洗、干燥工艺控制代替常规化学反应形成保护膜来保证金属表面稳定性,不采用化学转化膜药剂对环境更加友好同时缩短工序提高生产效率。

7.进一步,所述脱脂工序具体如下:将金属置于槽缸中,然后在槽缸中加入体积浓度为3%-5%的脱脂液对金属表面进行脱脂处理;所述脱脂液为脱脂剂的水溶液;所述脱脂剂包括如下重量百分比的组分:碳酸钠5%-10%、乙二醇5%、表面活性剂1%-3%、余量为去离子水;所述脱脂处理的温度为40-50℃,所述脱脂处理的时间为5-10分钟。

8.进一步,所述水洗工序具体如下:采用常温的纯水对经过上述脱脂处理工序的金属进行60-100秒的水洗处理,所述纯水的导电率为50-200us/cm。水洗工序去除残留在金属上的脱脂液。

9.进一步,所述碱蚀工序具体如下:将经过上述水洗处理工序的金属置于氢氧化钠溶液中进行碱腐蚀。

10.进一步,所述氢氧化钠溶液的质量浓度为4%-6%,所述碱腐蚀的温度为45-55℃,所述碱腐蚀的时间为60-90秒。

11.进一步,所述二道水洗工序具体如下:将经过上述碱蚀工序的金属再用纯水洗涤30-60秒,所述纯水的导电率为50-200us/cm。

12.进一步,所述表调工序具体如下:配置质量浓度为3%-4%的清洗液,在常温下,将经过上述二道水洗工序的金属置于所述清洗液中浸泡60-90秒进行表面调整。清洗液由麦德美品牌型号为q-pex的药剂配制而成。由于金属经过碱腐蚀过程之后表面会挂灰,通过表调工序除去金属表面的灰尘,使之更有光泽。

13.进一步,所述超纯水洗工序具体如下:采用导电率≤1us/cm的超纯水对表调后的金属进行60-120秒的洗涤。

14.进一步,所述压缩空气吹干工序具体如下:将超纯水洗后的金属进行20-30秒的压缩空气吹干;所述压缩空气经水油分离装置过滤,过滤压为0.1-0.2m pa。

15.进一步,所述烘干工序具体如下:使用循环热风对经过上述压缩空气吹干工序的金属进行烘干,所述烘干温度为60-80℃,烘干时间为3-5分钟。

16.与现有技术相比,本发明的有益效果:

17.(1)本发明的化学表面处理工艺,其工艺简单,在原有的金属表面处理工艺上作出改进,直接去除化学转化膜的工序同时用超纯水以及优化的干燥技术保证金属清洗后表面稳定性,提高了金属与粘合剂之间的结合力;

18.(2)本发明采用更严格的水洗、干燥工艺来代替常规化学反应形成保护膜以保证金属表面稳定性,本发明金属表面处理工艺不使用化学转化膜药剂,对环境更加友好,且缩短了整个金属表面处理工艺的时间,提高了生产效率。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

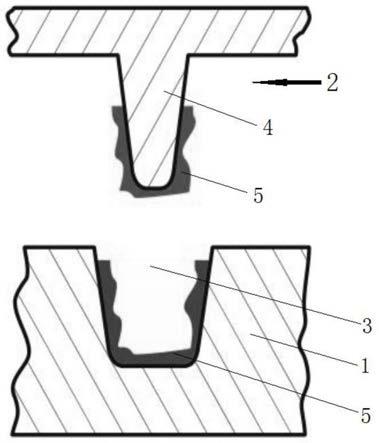

20.图1为本发明测试例1的铝制散热器与外壳的断裂示意图;

21.图2为本发明对比例1的铝制散热器与外壳的断裂示意图;

22.图3为本发明测试例2的铝制散热器与外壳的断裂示意图;

23.图4为本发明测试例3的铝制散热器与外壳的断裂示意图。

24.图中:1铝制散热器、2外壳、3槽、4导轨、5粘合剂。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1

27.一种提高金属表面和粘合剂结合力的化学表面处理工艺,具体包括如下工序:

28.(1)脱脂:将金属铝制的散热器置于槽缸中,然后向槽缸中加入体积浓度为3%的脱脂液浸没散热器,并在50℃下对其进行5分钟的脱脂处理,脱脂后取出(所述脱脂液为脱脂剂的水溶液,所述脱脂剂包括如下重量百分比的组分:碳酸钠5%、乙二醇5%、表面活性

剂3%和去离子水87%);

29.(2)水洗:然后采用常温纯水对经过上述脱脂处理工序后的铝制散热器进行60秒的水洗处理,所述纯水的导电率为50us/cm;

30.(3)碱蚀:在50℃下,将经过上述水洗处理工序后的铝制散热器置于质量浓度为4%的氢氧化钠溶液中进行碱腐蚀60秒;

31.(4)二道水洗:将经过上述碱腐蚀工序后的铝制散热器再用纯水洗涤50秒,所述纯水的导电率为50us/cm;

32.(5)表调:采用进口的药剂(品牌:麦德美,型号q-pex)配制质量浓度为3%的表面清洗液,然后在常温下,将经过上述碱腐蚀的铝制散热器置于清洗液中浸泡90秒进行表面清洗,除去铝制散热器表面的灰尘,使散热器更有光泽;

33.(6)超纯水洗:将经过上述表调工序后的铝制散热器用超纯水(所述超纯水的导电率≤1us/cm)洗涤60秒;

34.(7)压缩空气吹干:将经过上述超纯水洗工序后的铝制散热器进行20秒的压缩空气吹干(所述压缩空气经水油分离装置过滤,过滤压为0.1m pa);

35.(8)烘干:使用循环热风对经过上述压缩空气吹干工序的铝制散热器进行烘干,烘干温度为60℃,烘干时间为3分钟,烘干完成后此表面处理工艺即完成。

36.测试例1

37.为验证本发明的化学表面处理工艺能够提高金属表面和粘合剂的结合力进行断裂测试,测试步骤如下:

38.(1)在经过上述实施例1的化学表面处理工艺后的铝制散热器上涂抹粘合剂(采用wacker chemie ag公司生产的粘合剂semicosil 987 gr),具体地,涂抹方式为往铝制散热器的胶槽内注入粘合剂,注粘合剂时,槽内须尽可能均匀地填充,并使粘合剂集中应用于槽内,然后将与散热器适配的外壳通过粘合剂连接到散热器上(外壳上具有放置导轨,使之完全沉入散热器的槽中),在散热器与外壳的装配过程中应当注意的是,从往散热器槽内注粘合剂到外壳装配的最大允许时间为1小时,此外在测试过程中还须保证测试样上不结露(即测试样品不受冷液化);

39.(2)将上述装配好的散热器与外壳置于烘箱中在130℃下固化1小时(应当注意的是从散热器与外壳装配好之后到开始固化的最大允许时间为2小时,固化过程中应避免打开烘箱);

40.(3)在上述固化后的散热器和外壳之间插入撬动工具,然后操作外壳垂直的从散热器的槽中抬起(从插入撬动工具的位置开始,一步一地进行起升过程,直到外壳完全从槽中取出,操作人员必须小心地使用均匀的力将外壳抬起),以观测经过本发明的化学表面处理工艺处理后散热器和粘合剂之间的结合力,外壳从槽中取出后将散热器和外壳剖开,观察其横截面,其结果如图1所示,从图中可以看出将外壳与散热器分离后,所注入的粘合剂部分均匀地附着在散热器的槽中和另一部分均匀的附着在外壳的导轨上(这种散热器槽中的各个面以及外壳上的各面上均附着有粘合剂的情况称之为粘结断裂,此为最理想的状态,),这充分说明了经过本发明的化学表面处理工艺后,大大提高了金属铝表面与粘合剂之间的结合力,才使得在分离外壳与铝制散热器时粘合剂能够一部分均匀的附着在铝制散热器上,另一部分均匀的附着在外壳上,而不是随外壳一起从散热器的槽中脱离,验证了本

发明工艺的可行性。

41.对比例1

42.将没有经过本发明的化学表面处理工艺的相同的铝制散热器,参照实施例1的实验条件,进行外壳与散热器的断裂测试,其结果如图2所示,从图中可以看出,在将外壳从散热器的槽中撬出后,所注入的粘合剂全部附着于外壳的导轨上随外壳一起从散热器的槽中脱离(这种散热器槽中没有粘合剂附着的情况属于脱胶断裂),这说明了没有经过本发明的表面处理工艺的铝制散热器与粘合剂之间的结合力较小,从而导致粘合剂全部随着外壳一起从散热器槽中分离。

43.实施例2

44.一种提高金属表面和粘合剂结合力的化学表面处理工艺,具体包括如下工序:

45.(1)脱脂:将金属铝制的散热器置于槽缸中,然后向槽缸中加入体积浓度为4%的脱脂液浸没散热器,并在40℃下对其进行10分钟的脱脂处理,脱脂后取出(所述脱脂液为脱脂剂的水溶液,所述脱脂剂包括如下重量百分比的组分:碳酸钠10%、乙二醇5%、表面活性剂2%和去离子水83%);

46.(2)水洗:然后采用常温的纯水对经过上述脱脂处理工序后的铝制散热器进行100秒的水洗处理,所述纯水的导电率为120us/cm;

47.(3)碱蚀:在55℃下,将经过上述水洗处理工序后的铝制散热器置于质量浓度为5%的氢氧化钠溶液中进行碱腐蚀75秒;

48.(4)二道水洗:将经过上述碱腐蚀工序后的铝制散热器再用纯水洗涤30秒,所述纯水的导电率为120us/cm;

49.(5)表调:采用进口的药剂(品牌:麦德美,型号q-pex)配制质量浓度为4%的表面清洗液,然后在常温下,将经过上述碱腐蚀的铝制散热器置于清洗液中浸泡60秒进行表面清洗,除去铝制散热器表面的灰尘,使散热器更有光泽;

50.(6)超纯水洗:将经过上述表调工序后的铝制散热器用超纯水(所述超纯水的导电率≤1us/cm)洗涤90秒;

51.(7)压缩空气吹干:将经过上述超纯水洗工序后的铝制散热器进行30秒的压缩空气吹干(所述压缩空气经水油分离装置过滤,过滤压为0.1m pa);

52.(8)烘干:使用循环热风对经过上述压缩空气吹干工序的铝制散热器进行烘干,烘干温度为80℃,烘干时间为4分钟,烘干完成后此表面处理工艺即完成。

53.测试例2

54.为验证本发明的化学表面处理工艺能够提高金属表面和粘合剂的结合力进行断裂测试,测试步骤如下:

55.(1)在经过上述实施例2的化学表面处理工艺后的铝制散热器上涂抹粘合剂(采用wacker chemie ag公司生产的粘合剂semicosil 987 gr),具体地,涂抹方式为往铝制散热器的胶槽内注入粘合剂,注粘合剂时,槽内须尽可能均匀地填充,并使粘合剂集中应用于槽内,然后将与散热器适配的外壳通过粘合剂连接到散热器上(外壳上具有放置导轨,使之完全沉入散热器的槽中),在散热器与外壳的装配过程中应当注意的是,从往散热器槽内注粘合剂到外壳装配的最大允许时间为1小时,此外在测试过程中还须保证测试样上不结露(即测试样品不受冷液化);

56.(2)将上述装配好的散热器与外壳置于烘箱中在130℃下固化1小时(应当注意的是从散热器与外壳装配好之后到开始固化的最大允许时间为2小时,固化过程中应避免打开烘箱);

57.(3)在上述固化后的散热器和外壳之间插入撬动工具,然后操作外壳垂直的从散热器的槽中抬起(从插入撬动工具的位置开始,一步一地进行起升过程,直到外壳完全从槽中取出,操作人员必须小心地使用均匀的力将外壳抬起),以观测经过本发明的化学表面处理工艺处理后散热器和粘合剂之间的结合力,外壳从槽中取出后将散热器和外壳剖开,观察其横截面,其结果如图3所示,从图中可以看出将外壳与散热器分离后,所注入的粘合剂一部分附着在散热器的槽中,另一部分附着在外壳的导轨上,但是散热器槽的其中一个侧面上的粘合剂全部随外壳一起与槽分离(这种散热器槽其中一个侧面上没有附着粘合剂,其余面均有粘合剂附着的情况称之为槽侧部分脱胶断裂),这也说明了经过本发明的表面处理工艺后,提高了金属铝表面与粘合剂之间的结合力,才使得在分离外壳与铝制散热器时粘合剂能够部分附着在铝制散热器上,另一部分附着在外壳上,而不是随外壳一起从散热器的槽中脱离,验证了本发明工艺的可行性。

58.实施例3

59.一种提高金属表面和粘合剂结合力的化学表面处理工艺,具体包括如下工序:

60.(1)脱脂:将金属铝制的散热器置于槽缸中,然后向槽缸中加入体积浓度为4%的脱脂液浸没散热器,并在45℃下对其进行8分钟的脱脂处理,脱脂后取出(所述脱脂液为脱脂剂的水溶液,所述脱脂剂包括如下重量百分比的组分:碳酸钠8%、乙二醇5%、表面活性剂1%和去离子水86%);

61.(2)水洗:然后采用常温的纯水对经过上述脱脂处理工序后的铝制散热器进行80秒的水洗处理,所述纯水的导电率为200us/cm;

62.(3)碱蚀:在45℃下,将经过上述水洗处理工序后的铝制散热器置于质量浓度为6%的氢氧化钠溶液中进行碱腐蚀90秒;

63.(4)二道水洗:将经过上述碱腐蚀工序后的铝制散热器再用纯水洗涤60秒,所述纯水的导电率为200us/cm;

64.(5)表调:采用进口的药剂(品牌:麦德美,型号q-pex)配制质量浓度为3%的表面清洗液,然后在常温下,将经过上述碱腐蚀的铝制散热器置于清洗液中浸泡80秒进行表面清洗,除去铝制散热器表面的灰尘,使散热器的表面更有光泽;

65.(6)超纯水洗:将经过上述表调工序后的铝制散热器用超纯水(所述超纯水的导电率≤1us/cm)洗涤120秒;

66.(7)压缩空气吹干:将经过上述超纯水洗工序后的铝制散热器进行25秒的压缩空气吹干(所述压缩空气经水油分离装置过滤,过滤压为0.2m pa);

67.(8)烘干:使用循环热风对经过上述压缩空气吹干工序的铝制散热器进行烘干,烘干温度为70℃,烘干时间为5分钟,烘干完成后此表面处理工艺即完成。

68.测试例3

69.为验证本发明的化学表面处理工艺能够提高金属表面和粘合剂的结合力进行断裂测试,测试步骤如下:

70.(1)在经过上述实施例3的化学表面处理工艺后的铝制散热器上涂抹粘合剂(采用

wacker chemie ag公司生产的粘合剂semicosil 987 gr),具体地,涂抹方式为往铝制散热器的胶槽内注入粘合剂,注粘合剂时,槽内须尽可能均匀地填充,并使粘合剂集中应用于槽内,然后将与散热器适配的外壳通过粘合剂连接到散热器上(外壳上具有放置导轨,使之完全沉入散热器的槽中),在散热器与外壳的装配过程中应当注意的是,从往散热器槽内注粘合剂到外壳装配的最大允许时间为1小时,此外在测试过程中还须保证测试样上不结露(即测试样品不受冷液化);

71.(2)将上述装配好的散热器与外壳置于烘箱中在130℃下固化1小时(应当注意的是从散热器与外壳装配好之后到开始固化的最大允许时间为2小时,固化过程中应避免打开烘箱);

72.(3)在上述固化后的散热器和外壳之间插入撬动工具,然后操作外壳垂直的从散热器的槽中抬起(从插入撬动工具的位置开始,一步一地进行起升过程,直到外壳完全从槽中取出,操作人员必须小心地使用均匀的力将外壳抬起),以观测经过本发明的化学表面处理工艺处理后散热器和粘合剂之间的结合力,外壳从槽中取出后将散热器和外壳剖开,观察其横截面,其结果如图4所示,从图中可以看出将外壳与散热器分离后,所注入的粘合剂一部分附着在散热器的槽中,另一部分附着在外壳的导轨上,但是散热器槽的底面上的粘合剂几乎全部随外壳一起与槽分离(这种散热器槽底面上几乎没有附着粘合剂,其余面均有粘合剂附着的情况称之为槽底脱胶断裂),这中情况也说明了经过本发明的化学表面处理工艺后,提高了金属铝表面与粘合剂之间的结合力,才使得在分离外壳与铝制散热器时粘合剂能够部分附着在铝制散热器槽中,另一部分附着在外壳上,而不是随外壳一起从散热器的槽中脱离,验证了本发明工艺的可行性。

73.从上述实施例1-3及其附图可以看出本发明的化学表面处理工艺能够有效提高金属表面与粘合剂之间的结合力,而且本发明的处理工艺不使用化学转化膜药剂,对环境更加友好,且整个金属表面处理工艺的时间较短,提高了生产效率。

74.上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。