1.本发明属于金属材料技术领域,具体涉及一种新型生物镁合金的制备方法,尤其涉及一种可降解的超细晶生物镁合金及其制备方法。

背景技术:

2.近年来,由于生物镁合金具有更高的安全性、可降解性、最接近人骨的密度和杨氏弹性模量等特性,在新一代生物植入材料研究应用中备受研究者的关注。作为生物医用材料,镁合金在临床应用中容易被腐蚀,导致其力学性能等过早失效,一直是困扰研究者的关键问题。镁的标准电极电位很低,无法生成有效的保护性氧化膜,尤其体液中的氯离子会加速镁合金的腐蚀降解。较快的降解速率导致植入材料在机体未痊愈之前已经发生严重的腐蚀,降低了材料的力学性能和稳定性,使材料失效,甚至有可能会完全降解。目前,细化生物镁合金的组织是有效改善此现象的方法之一。其中搅拌摩擦加工是在搅拌摩擦焊接基础上发展而来的一种剧烈塑性变形技术,通过搅拌头的“旋转-搅拌-行进”复合机械运动对金属材料进行剧烈的塑性变形加工,使得加工区域组织产生动态再结晶,从而有效地实现材料的致密化、细晶化和均匀化,是一种可操作性强、低能耗、重复性好、无污染的金属基复合材料的制备方法,不仅可以实现微细颗粒的细化和弥散分布,还可以消除传统的铸造工艺所形成的缩孔缩松等缺陷,进而显著提升材料的综合力学性能。

3.常规搅拌摩擦加工依然面临焊接载荷大、焊接后应力大,细化效果有一定限制;而在搅拌摩擦加工过程中施加超声振动强化并辅助深冷处理的技术,可大幅度改善组织的致密性和应力影响,提升材料的力学性能和体内耐蚀性,进而制备出超细晶的生物镁合金材料。而如何通过调控生物镁合金的成分和搅拌摩擦加工过程中超声振动和深冷工艺结合,实现生物镁合金中的超细晶组织和生物性能改善,以满足各种临床应用需求,是目前迫切解决的一个问题。

技术实现要素:

4.针对上述背景技术中存在的问题,本发明提供了一种可降解的超细晶生物镁合金的制备方法,该方法通过采用合金化变质改善铸造生物镁合金的强韧性,并进一步采用搅拌摩擦加工辅助深冷处理和超声振动等技术,实现超细晶生物镁合金的制备,通过改变镁合金成分与制备工艺,实现对其力学性能和耐蚀性能进行有效调控。

5.本发明是通过如下技术方案实现的:

6.一种可降解的超细晶生物镁合金的制备方法,其特征在于,该方法包括如下步骤:

7.(1)基体熔炼:以纯镁、纯锌和硅作为原材料,在保护气氛下将原材料熔炼,获得mg-zn-si基体合金铸锭;

8.(2)合金化变质:在保护气氛下,将所述mg-zn-si基体合金铸锭重熔,然后将mg-y中间合金和mg-gd中间合金加入熔体中,待搅拌扒渣静置后浇铸,获得mg-zn-si-gd-y生物镁合金;

9.(3)热处理:对所得mg-zn-si-gd-y生物镁合金进行均匀化热处理,然后冷却;

10.(4)板材制备:对均匀化处理后的mg-zn-si-gd-y生物镁合金进行线切割,得到mg-zn-si-gd-y板材,然后对mg-zn-si-gd-y板材进行清洗,打磨;

11.(5)搅拌摩擦加工:将所述mg-zn-si-gd-y板材在深冷和超声振动环境下进行多道次搅拌摩擦加工改善组织,制备出可降解的超细晶生物镁合金。

12.具体的,本发明的制备方法简单,本发明通过采用合金化变质改善铸造生物镁合金的强韧性,并进一步采用多道次搅拌摩擦加工辅助深冷和超声振动等技术,实现超细晶生物镁合金的制备,通过改变镁合金成分与制备工艺,实现对其力学性能和耐蚀性能进行有效调控。本发明中的生物镁合金是经熔炼与塑性变形工艺制备而获得的。

13.进一步的,所述可降解的超细晶生物镁合金的制备方法中:步骤(1)基体熔炼:以纯镁、纯锌和硅作为原材料,并根据设定成分同时考虑合金元素的烧损率计算各原料所需量,在井式电阻炉内在保护气氛下将原料熔炼,获得mg-zn-si基体合金铸锭;其中所述纯镁、纯锌和硅的纯度均不低于99.9%。

14.进一步的,所述可降解的超细晶生物镁合金的制备方法中:步骤(2)合金化变质:在保护气氛下,将所述mg-zn-si基体合金铸锭切成小块,置于钢坩埚重熔后,将mg-y中间合金和mg-gd中间合金按设计量称量好,并采用铝箔包起来用钟罩法压入到熔体中,待搅拌扒渣静置后在钢制模具中浇铸,获得mg-zn-si-gd-y生物镁合金;浇铸的温度为700℃,浇铸采用预先加热至180-250℃的钢制模具来完成;其中所述可降解的超细晶生物镁合金的制备方法中:所述的mg-y中间合金中y元素的重量占mg-y中间合金总重量的30%;所述的mg-gd中间合金中gd元素的重量占mg-gd中间合金总重量的45%;所述mg-y中间合金和所述mg-gd中间合金的纯度不低于99.9%。

15.进一步的,所述可降解的超细晶生物镁合金的制备方法中:步骤(2)所述的mg-zn-si-gd-y生物镁合金中各元素的含量为zn:5.5-6.5wt%;si:3.5-4.5wt.%;y:0.5-1.0wt%;gd:0.5-1.0wt%,余量为镁。

16.具体的,本发明通过设计gd、y的质量百分比并采用深冷处理和超声辅助搅拌摩擦加工技术协同细化分散生物镁合金的组织,制备方法简单,制得的生物镁合金具有良好的力学性能和耐蚀性能,对于临床医疗骨固定等具有很高的实用价值。

17.进一步的,所述可降解的超细晶生物镁合金的制备方法中:步骤(1)和步骤(2)中所述的保护气氛为sf6与氩气的混合气氛。

18.进一步的,所述可降解的超细晶生物镁合金的制备方法中:sf6与氩气的体积比为1:99。该保护气氛为1vol.%sf6 99vol.%ar。

19.进一步的,所述可降解的超细晶生物镁合金的制备方法中:步骤(3)热处理:将所得mg-zn-si-gd-y生物镁合金在氩气气氛中,在400-500℃下均匀化热处理8-12小时,均匀化处理后水淬冷却。

20.进一步的,所述可降解的超细晶生物镁合金的制备方法中:步骤(4)板材制备:对均匀化处理后的mg-zn-si-gd-y生物镁合金进行线切割,获得10-12mm厚的mg-zn-si-gd-y板材,然后依次用丙酮和酒精在超声波仪器中清洗板材,再用砂纸打磨至1200目。

21.进一步的,所述可降解的超细晶生物镁合金的制备方法中:步骤(5)搅拌摩擦加工:将所述mg-zn-si-gd-y板材在深冷和超声振动环境下进行多道次搅拌摩擦加工,制备出

可降解的超细晶生物镁合金;采用干冰或液氮实现深冷处理;搅拌摩擦加工过程为:搅拌针旋转速度为600-1200rpm,倾角为2.5

°

,下压量为0.05mm,搅拌针匀速转动并向前运动,前进速度为60-120mm/min;加工道次为3-5道次。

22.一种可降解的超细晶生物镁合金,采用上述的制备方法制得。

23.本发明的有益效果:

24.(1)本发明的可降解的超细晶生物镁合金的制备方法,其制备方法简单,该方法通过采用深冷处理和超声振动技术,辅助搅拌摩擦加工技术细化分散生物镁合金的增强相等组织,制得的超细晶生物镁合金具有良好的力学性能和耐蚀性能,对于骨固定等临床医疗方面具有很高的实用价值。

25.(2)本发明方法制备的生物镁合金在传统镁-锌-硅生物材料的基础上加入不同gd和y元素,可以显著细化生物材料的增强相等组织,有效调控其力学性能和耐腐蚀性能。另外,本发明在传统镁-锌-硅生物镁合金的基础上引入gd和y元素,可显著地改善生物镁合金的塑性变形能力,满足后期搅拌摩擦加工技术对于被加工材料高塑性的需求。

具体实施方式

26.下面将结合具体实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.一种可降解的超细晶生物镁合金的制备方法,包括如下具体步骤:

29.(1)基体熔炼:根据设定成分同时考虑合金元素的烧损率计算各原料所需量,即按实收率进行配料;将纯度不低于99.9%的纯mg、纯zn锭切割成大块后置入钢坩埚,在1vol.%sf6 99vol.%ar保护气氛下将原料置于井式电阻炉熔化后升温至700℃,然后保温10分钟;同时将si机械破碎后采用16目筛网筛取直径为1mm以下的颗粒,分2-3次分别加入熔炼炉中,在750℃下保温20分钟,经机械搅拌5分钟后对熔体除渣并静置15分钟,最后降温至700℃浇铸,获得mg-zn-si基体合金铸锭;

30.(2)合金化变质:在1vol.%sf6 99vol.%ar保护气氛下,将所得mg-zn-si基体合金铸锭切成小块,置于钢坩埚重熔至750℃以上,待其熔化后,将纯度不低于99.9%的mg-y中间合金和mg-gd中间合金按设计量称量好,并采用铝箔包起来用钟罩法压入到熔体中,保温10分钟,搅拌5分钟后降温至700℃,待搅拌扒渣静置后浇铸入预热到250℃的钢模具中,获得mg-zn-si-gd-y生物镁合金;其中:mg-y中间合金中y元素的重量占mg-y中间合金总重量的30%;mg-gd中间合金中gd元素的重量占mg-gd中间合金总重量的45%;获得的mg-zn-si-gd-y生物镁合金中各元素含量为锌6.0wt%,硅4.0wt%,钆0.5wt%,钇0.5wt%,余量为镁;

31.(3)热处理:将所得mg-zn-si-gd-y生物镁合金在氩气气氛中,在400℃下均匀化热处理8小时,均匀化处理后采用水作为介质进行水淬冷却;

32.(4)板材制备:对均匀化处理后的mg-zn-si-gd-y生物镁合金进行线切割,加工成

10mm厚的mg-zn-si-gd-y板材,然后依次用丙酮和酒精在超声波仪器中清洗板材,清洗时间为三分钟,去除板材表面油污,然后再用砂纸打磨至1200目;

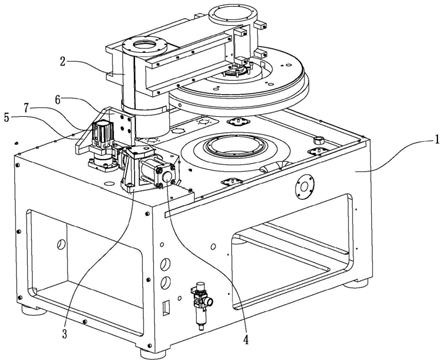

33.(5)搅拌摩擦加工:将所得mg-zn-si-gd-y板材固定于搅拌摩擦加工设备实验平台,在深冷和超声振动环境下进行搅拌摩擦加工改善组织,制备出可降解的超细晶生物镁合金;在搅拌摩擦加工过程中,在搅拌头前后方辅助以超声振动,同时采用干冰或液氮实现深冷处理,在搅拌摩擦加工过程中:搅拌针旋转速度为600rpm,倾角为2.5

°

,下压量为0.05mm,搅拌针匀速转动并向前运动,前进速度为60mm/min;加工道次为5道次。

34.上述实施例1制备的可降解超细晶mg-zn-si-gd-y生物镁合金包括如下重量百分数的组分zn:6.0wt%;si:4.0wt%;gd:0.5wt%;y:0.5wt%;余量为镁;所用的原材料的度均为99.9%。

35.根据gb/t228-2010《金属材料拉伸试验》测得上述实施例1制得的可降解的超细晶生物镁合金的抗拉强度为281mpa。依据astmg31-1972(2004)《standard practice for lab immersion corrosion testing of metals》进行腐蚀性能测试,腐蚀介质为模拟体液,温度保持在36.5

±

0.5℃,每12小时更换一次模拟体液。测试结果表明,本发明实施例1制备的生物镁合金的腐蚀速率较慢,在临床应用中可实现缓慢降解,保证了治愈过程中的强度需求。

36.实施例2

37.一种可降解的超细晶生物镁合金的制备方法,包括如下具体步骤:

38.(1)基体熔炼:根据设定成分同时考虑合金元素的烧损率计算各原料所需量,即按实收率进行配料;将纯度不低于99.9%的纯mg、纯zn锭切割成大块后置入钢坩埚,在1vol.%sf6 99vol.%ar保护气氛下将原料置于井式电阻炉熔化后升温至700℃,然后保温10分钟;同时将si机械破碎后采用16目筛网筛取直径为1mm以下的颗粒,分2-3次分别加入熔炼炉中,在750℃下保温20分钟,经机械搅拌5分钟后对熔体除渣并静置15分钟,最后降温至700℃浇铸,获得mg-zn-si基体合金铸锭;

39.(2)合金化变质:在1vol.%sf6 99vol.%ar保护气氛下,将所得mg-zn-si基体合金铸锭切成小块,置于钢坩埚重熔至750℃以上,待其熔化后,将纯度不低于99.9%的mg-y中间合金和mg-gd中间合金按设计量称量好,并采用铝箔包起来用钟罩法压入到熔体中,保温15分钟,搅拌5分钟后降温至700℃,待搅拌扒渣静置后浇铸入预热到220℃的钢模具中,获得mg-zn-si-gd-y生物镁合金;其中:mg-y中间合金中y元素的重量占mg-y中间合金总重量的30%;mg-gd中间合金中gd元素的重量占mg-gd中间合金总重量的45%;获得的mg-zn-si-gd-y生物镁合金中各元素含量为锌6.0wt%,硅4.0wt%,钆1.0wt%,钇0.5wt%,余量为镁;

40.(3)热处理:将所得mg-zn-si-gd-y生物镁合金在氩气气氛中,在450℃下均匀化热处理10小时,均匀化处理后采用水作为介质进行水淬冷却;

41.(4)板材制备:对均匀化处理后的mg-zn-si-gd-y生物镁合金进行线切割,加工成10mm厚的mg-zn-si-gd-y板材,然后依次用丙酮和酒精在超声波仪器中清洗板材,清洗时间为三分钟,去除板材表面油污,然后再用砂纸打磨至1200目;

42.(5)搅拌摩擦加工:将所得mg-zn-si-gd-y板材固定于搅拌摩擦加工设备实验平台,在深冷和超声振动环境下进行搅拌摩擦加工改善组织,制备出可降解的超细晶生物镁

合金;在搅拌摩擦加工过程中,在搅拌头前后方辅助以超声振动,同时采用干冰或液氮实现深冷处理,在搅拌摩擦加工过程中:搅拌针旋转速度为900rpm,倾角为2.5

°

,下压量为0.05mm,搅拌针匀速转动并向前运动,前进速度为90mm/min;加工道次为3道次。

43.上述实施例2制备的可降解超细晶mg-zn-si-gd-y生物镁合金包括如下重量百分数的组分zn:6.0wt%;si:4.0wt%;gd:1.0wt%;y:0.5wt%;余量为镁;所用的原材料的度均为99.9%。

44.根据gb/t228-2010《金属材料拉伸试验》测得上述实施例2制得的可降解的超细晶生物镁合金的抗拉强度为288mpa。依据astmg31-1972(2004)《standard practice for lab immersion corrosion testing of metals》进行腐蚀性能测试,腐蚀介质为模拟体液,温度保持在36.5

±

0.5℃,每12小时更换一次模拟体液。测试结果表明,本发明实施例2制备的生物镁合金的腐蚀速率较慢,在临床应用中可实现缓慢降解,保证了治愈过程中的强度需求。

45.实施例3

46.一种可降解的超细晶生物镁合金的制备方法,包括如下具体步骤:

47.(1)基体熔炼:根据设定成分同时考虑合金元素的烧损率计算各原料所需量,即按实收率进行配料;将纯度不低于99.9%的纯mg、纯zn锭切割成大块后置入钢坩埚,在1vol.%sf6 99vol.%ar保护气氛下将原料置于井式电阻炉熔化后升温至700℃,然后保温10分钟;同时将si机械破碎后采用16目筛网筛取直径为1mm以下的颗粒,分2-3次分别加入熔炼炉中,在750℃下保温20分钟,经机械搅拌5分钟后对熔体除渣并静置15分钟,最后降温至700℃浇铸,获得mg-zn-si基体合金铸锭;

48.(2)合金化变质:在1vol.%sf6 99vol.%ar保护气氛下,将所得mg-zn-si基体合金铸锭切成小块,置于钢坩埚重熔至750℃以上,待其熔化后,将纯度不低于99.9%的mg-y中间合金和mg-gd中间合金按设计量称量好,并采用铝箔包起来用钟罩法压入到熔体中,保温15分钟,搅拌5分钟后降温至700℃,待搅拌扒渣静置后浇铸入预热到200℃的钢模具中,获得mg-zn-si-gd-y生物镁合金;其中:mg-y中间合金中y元素的重量占mg-y中间合金总重量的30%;mg-gd中间合金中gd元素的重量占mg-gd中间合金总重量的45%;获得的mg-zn-si-gd-y生物镁合金中各元素含量为锌6.0wt%,硅4.0wt%,钆0.5wt%,钇1.0wt%,余量为镁;

49.(3)热处理:将所得mg-zn-si-gd-y生物镁合金在氩气气氛中,在500℃下均匀化热处理12小时,均匀化处理后采用水作为介质进行水淬冷却;

50.(4)板材制备:对均匀化处理后的mg-zn-si-gd-y生物镁合金进行线切割,加工成10mm厚的mg-zn-si-gd-y板材,然后依次用丙酮和酒精在超声波仪器中清洗板材,清洗时间为三分钟,去除板材表面油污,然后再用砂纸打磨至1200目;

51.(5)搅拌摩擦加工:将所得mg-zn-si-gd-y板材固定于搅拌摩擦加工设备实验平台,在深冷和超声振动环境下进行搅拌摩擦加工改善组织,制备出可降解的超细晶生物镁合金;在搅拌摩擦加工过程中,在搅拌头前后方辅助以超声振动,同时采用干冰或液氮实现深冷处理,在搅拌摩擦加工过程中:搅拌针旋转速度为1200rpm,倾角为2.5

°

,下压量为0.05mm,搅拌针匀速转动并向前运动,前进速度为120mm/min;加工道次为4道次。

52.上述实施例3制备的可降解超细晶mg-zn-si-gd-y生物镁合金包括如下重量百分

数的组分zn:6.0wt%;si:4.0wt%;gd:0.5wt%;y:1.0wt%;余量为镁;所用的原材料的度均为99.9%。

53.根据gb/t228-2010《金属材料拉伸试验》测得上述实施例3制得的可降解的超细晶生物镁合金的抗拉强度为293mpa。依据astmg31-1972(2004)《standard practice for lab immersion corrosion testing of metals》进行腐蚀性能测试,腐蚀介质为模拟体液,温度保持在36.5

±

0.5℃,每12小时更换一次模拟体液。测试结果表明,本发明实施例3制备的生物镁合金的腐蚀速率较慢,在临床应用中可实现缓慢降解,保证了治愈过程中的强度需求。

54.上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。