1.本实用新型属于冶金渣处理技术领域,具体涉及一种转鼓及其溢流槽。

背景技术:

2.高炉炉渣是在高炉冶炼过程中由矿石中的脉石、燃料中的灰分、熔剂和其他不能进入生铁中的物质形成的一种易熔混合物,是高炉的主要副产品之一。随着钢铁生产的迅速发展,所产生的固体废弃物总量也越来越多,其中高炉渣占到约50%;高炉渣的年产量相当可观,如果不进行有效地利用,会占用大量的土地资源,并且对环境造成污染。高炉渣的主要成分是cao、sio2、al2o3、mgo,另含少量feo、mno、cas等,其中cao和sio2的总和在70%左右,al2o3在15%左右。高炉渣是一种性能良好的硅酸盐材料,通过处理后可作为生产水泥的原料,可节约生产水泥的石灰石原料45%,节约能源50%,并减少二氧化碳排放量44%。

3.高炉炉渣的处理方式主要有以下三种:高温炉渣自然冷却变成为坚硬的干渣;用水淬将高温液态炉渣击碎,变成为松散的水渣;用蒸汽或压缩空气将高温液态炉渣击散,变成为蓬松的渣棉。由于干渣处理环境污染较为严重,且资源利用率低,现已很少使用,一般只在事故处理时使用。炉前冲水渣应用广泛,是综合利用最好的方法,先进的高炉水渣已经100%得到利用。目前,冲制水渣的工艺设备均能保证水渣的质量,玻璃化程度可以达到90%~95%,水渣平均粒度为0.2~3.0mm,水渣含水≤15%;但此法的耗水量极大,每冲渣1t要消耗新水1.2~1.6t。

技术实现要素:

4.本实用新型涉及一种转鼓及其溢流槽,至少可解决现有技术的部分缺陷。

5.本实用新型涉及一种转鼓用溢流槽,包括溢流槽槽体,所述溢流槽槽体的外表面上自内而外依次喷涂形成有环氧树脂底漆层和双组份丙烯酸脂肪族聚氨酯面漆层。

6.作为实施方式之一,所述溢流槽槽体的内表面还设有内壁防腐层。

7.作为实施方式之一,所述内壁防腐层包括至少一层耐磨甲板漆层。

8.本实用新型还涉及一种转鼓,包括如上所述的转鼓用溢流槽。

9.本实用新型另涉及一种转鼓,在其需要处于盐雾环境中且接受太阳光直射的组成构件中,至少部分为防腐构件,所述防腐构件的外表面上自内而外依次喷涂形成有环氧树脂底漆层和双组份丙烯酸脂肪族聚氨酯面漆层。

10.作为实施方式之一,所述环氧树脂底漆层为双组份厚浆型低表面处理环氧树脂底漆层。

11.作为实施方式之一,所述防腐构件的内表面喷涂有双组份厚浆型低表面处理环氧树脂底漆层。

12.作为实施方式之一,所述防腐构件包括传动侧支架、非传动侧支架和转鼓罩中的至少一种。

13.本实用新型至少具有如下有益效果:

14.本实用新型采用环氧树脂底漆层 双组份丙烯酸脂肪族聚氨酯面漆层组成的防腐层对转鼓的溢流槽和/或其它构件进行防腐处理,能获得较好的防腐作用,同时也具有良好的耐磨性能和耐阳光照射性能,可使转鼓更好地适用于海水工作环境,能显著地节约淡水资源,降低企业生产成本,同时尽可能地降低转鼓的制造成本和维护成本。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

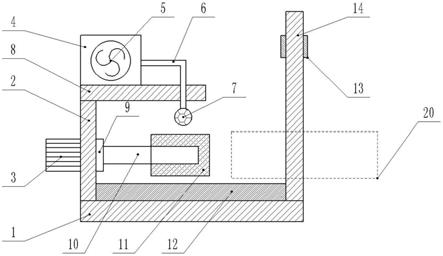

16.图1

‑

图3为本实用新型实施例提供的转鼓的结构示意图;

17.图4为本实用新型五实施例提供的溢流槽的一种防腐结构示意图。

具体实施方式

18.下面对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

19.实施例一

20.如图1

‑

图3,本实用新型实施例提供一种转鼓,转鼓作为水冲渣的主要工艺设备,其一般包括转鼓筒体1、叶片网2、挡渣板3、分配器4、溢流槽6等,各组成构件的具体结构以及相互之间的连接结构为本领域常规技术,此处不作赘述。

21.目前,高炉渣冲渣处理一般采用工业水,但存在工业水耗量较大的问题,环保性较差且生产成本较高。本实施例中,采用海水来进行冲水渣生产,以代替传统的工业水冲渣,从而减少工业水的消耗。

22.但海水中含有大量的以nacl为主的盐类,海水中氯化物含量占总含盐量的88..7%;由于它们易于电离,一方面使海水中的cl

‑

含量很高(可能达18.980

×

10

‑6),另一方面使海水具有很高的电导率,其平均电导率约为4

×

10

‑2s/cm,远远超过河水2

×

10

‑2s/cm。因此,在海水中金属表面难以保持稳定的钝态,易于发生电化学腐蚀,极易发生劣化破坏。传统的应用于工业水冲渣处理工艺的转鼓,其材料的选取、表面的处理工艺等已经不能满足海水冲渣处理工艺。

23.本实施例提供的转鼓,其部分组成构件为防腐构件100,这些防腐构件100表面具有耐海水防腐的特性,使该转鼓更好地适用于海水工作环境,能显著地节约淡水资源,降低企业生产成本,同时尽可能地降低转鼓的制造成本和维护成本。

24.实施例二

25.本实施例提供一种转鼓,为上述实施例一所提供的转鼓的具体实施方案。

26.在该转鼓中,对于需要经常接触含有海水的水渣、但不需浸泡在海水中的组成构件,也容易腐蚀;同时这些组成构件在工艺过程中需要承受高炉水渣的磨损,对设备的寿命影响较大;一般此类组成构件不会接受到太阳光的直射。此类组成构件包括:转鼓的挡渣板

3等。以下以挡渣板3为例,对此类组成构件的防腐措施进行说明。

27.挡渣板3采用的防腐措施可以采用如下几种防腐措施中的一种:

28.(1)作为方案之一,对挡渣板本体3的钢材表面进行预处理并在该钢材表面喷涂环氧树脂聚合物水泥基涂料。

29.在该方案中,挡渣板本体3可采用普通的不锈钢(例如304不锈钢),或耐海水腐蚀钢材,避免使用昂贵的双相钢或超级不锈钢,有效地降低制造成本。普通不锈钢接触到海水的时候,海水会导致不锈钢产生晶间腐蚀,在水渣的冲击磨损下,更加容易腐蚀,需要对表面进行耐磨处理;耐海水腐蚀钢主要是靠钢材的成分在大气环境中形成一层致密的氧化膜,但是在处于冲击磨损的情况下,还是容易不断地被磨损腐蚀,需要对表面进行耐磨处理。通过在钢材表面涂刷环氧树脂聚合物水泥基涂料,此种涂料具有水泥的特性,同时可以采用和油漆相似的涂刷方法,可以在钢结构表面施工,对钢结构具有很强的附着能力,可以有效地保护钢结构;由于其水泥基的特性,可以有效的防止cl

‑

侵蚀,具有耐冲击和耐磨特性,可以有效地保护基材不受到水渣的冲击磨损。当涂料暂时性脱落时,普通不锈钢/耐海水腐蚀钢本身的特性能够承受一定的海水腐蚀,不会立即被破坏掉而导致腐蚀情况扩散、恶化,以争取一定的继续运行时间,保证转鼓的正常生产;在设备检修的过程中,在发现有涂料脱落的情况下,可以及时地进行修补,而不用更换整块钢板,延长了设备的使用寿命,降低了使用成本和维护成本。

30.其中,对挡渣板本体3的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~150μm。

31.(2)作为方案之一,对挡渣板本体3的钢材表面进行预处理并在该钢材表面喷涂至少一层耐磨甲板漆。

32.在该方案中,挡渣板本体3可采用普通的不锈钢(例如304不锈钢),或耐海水腐蚀钢材,避免使用昂贵的双相钢或超级不锈钢,有效地降低制造成本。

33.可选地,上述耐磨甲板漆为双组份、厚浆型改性环氧树脂漆,此种涂料广泛应用于船舶上的甲板、水泥行业、飞机、汽车行业等场所,可对钢结构、混凝土结构、复合材料的设备和设施长期防腐,尤其适用于腐蚀恶劣、磨耗严重的场合,可以在钢结构表面施工,对钢结构具有很强的附着能力,可以有效地保护钢结构,可以有效地防止cl

‑

侵蚀,具有耐冲击和耐磨特性,可以有效地保护基材不受到水渣的冲击磨损。

34.同样地,当涂料暂时性脱落时,普通不锈钢/耐海水腐蚀钢本身的特性能够承受一定的海水腐蚀,不会立即被破坏掉而导致腐蚀情况扩散、恶化,以争取一定的继续运行时间,保证转鼓的正常生产;在设备检修的过程中,在发现有涂料脱落的情况下,可以及时地进行修补,而不用更换整块钢板,延长了设备的使用寿命,降低了使用成本和维护成本。

35.本实施例中,上述耐磨甲板漆的层数为两层,每层的厚度在400~500μm范围内,能较好地满足挡渣板3的防腐耐磨需求。

36.其中,对挡渣板本体3的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

37.(3)作为方案之一,对挡渣板本体3的钢材表面进行预处理并在该钢材表面依次喷涂形成环氧富锌底漆层、环氧玻璃鳞片中间漆层和耐磨环氧面漆层。

38.在该方案中,挡渣板本体3可采用普通的不锈钢,但优选为采用耐海水腐蚀钢材,

例如采用cr—cu—mo系耐海水腐蚀钢材,当防腐涂层失效时,该挡渣板本体3本身还能一定程度地耐受海水腐蚀,不会立即被破坏掉而导致腐蚀情况扩散、恶化,以争取一定的继续运行时间,保证转鼓的正常生产;在设备检修的过程中,在发现有涂料脱落的情况下,可以及时地进行修补,而不用更换整块钢板,延长了设备的使用寿命,降低了使用成本和维护成本。

39.采用环氧富锌底漆,环氧富锌底漆中富含锌,具有阴极保护作用,耐水性能优异、机械性能好、附著力强。

40.环氧玻璃鳞片中间漆具有优良的耐化学品性,具有较好的化学稳定性、耐碱性、耐油类等特性;同时环氧玻璃鳞片附着力强,特别是对金属、陶瓷、玻璃、混凝土、木材等极性底材的附着能力很强,能够与底材界面产生很强的相互作用力;玻璃鳞片涂料的强度高、韧性好并且电绝缘性、耐热性均较好。

41.耐磨环氧面漆通过内部添加较大颗粒的具有耐磨特性的材料,可以显著地提高耐磨环氧的磨损性能,同时耐磨环氧面漆易于施工,便于后期的修补维护操作,可以降低转鼓维护成本。

42.本实施例中,创造性地将耐磨环氧材料运用在转鼓上,有别于传统的采用不锈钢作为耐磨材料的方式,可以有效地降低设备的制造成本。

43.在其中一个实施例中,喷涂两道环氧富锌底漆以构成上述的环氧富锌底漆层,该环氧富锌底漆层的厚度在70~100μm(优选为80μm左右);喷涂三道环氧玻璃鳞片中间漆以构成上述的环氧玻璃鳞片中间漆层,该环氧玻璃鳞片中间漆层的厚度为160~200μm(优选为在180μm左右);喷涂两道耐磨环氧面漆以构成上述的耐磨环氧面漆层,该耐磨环氧面漆层的厚度为130~150μm(优选在140μm左右);上述防腐结构能较好地满足挡渣板3的防腐耐磨需求。

44.其中,对挡渣板本体3的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

45.实施例三

46.本实施例提供一种转鼓,为上述实施例一所提供的转鼓的具体实施方案。

47.在该转鼓中,对于需要浸泡在冲渣水中且无太阳光直射(即不会受到太阳光的直射)的浸没构件,这类浸没构件也需要承受高炉水渣的磨损,对设备的寿命影响大。此类组成构件包括:转鼓的分配器4、缓冲槽5等。分配器4的主要作用在于:通过调整分配器4不同的出口尺寸,将从高炉的粒化塔输送过来的渣水混合物,均匀地分布在转鼓内,避免堆积在转鼓内的某一个区域而造成转鼓的滤网压坏,影响转鼓的过滤能力;缓冲槽5位于分配器4的下部,起到接料的作用,避免从分配器4出来的高速渣水混合物直接冲击转鼓内的滤网而导致滤网的损坏。一般地,分配器4、缓冲槽5内水渣中水和渣的质量比为水:渣=5.56:1,分配器4内部的渣水混合物的流速为1.5~2.0m/s,流速大、磨损严重,在海水的工况下,更加容积腐蚀。

48.以下对上述浸没构件的防腐措施进行说明。浸没构件采用的防腐措施可以采用如下几种防腐措施中的一种:

49.(1)作为方案之一,对浸没构件的钢材表面进行预处理并在该钢材表面喷涂环氧树脂聚合物水泥基涂料。

50.在该方案中,浸没构件可采用普通的不锈钢(例如304不锈钢),或耐海水腐蚀钢材,避免使用昂贵的双相钢或超级不锈钢,有效地降低制造成本。

51.在浸没构件的钢材表面喷涂环氧树脂聚合物水泥基涂料能达到上述实施例二中的相应方案的相同效果,此处不作详述。

52.其中,对浸没构件的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~150μm。

53.(2)作为方案之一,对浸没构件的钢材表面进行预处理并在该钢材表面喷涂至少一层耐磨甲板漆。

54.在该方案中,浸没构件可采用普通的不锈钢(例如304不锈钢),或耐海水腐蚀钢材,避免使用昂贵的双相钢或超级不锈钢,有效地降低制造成本。

55.在浸没构件的钢材表面喷涂耐磨甲板漆能达到上述实施例二中的相应方案的相同效果,此处不作详述。

56.本实施例中,上述耐磨甲板漆的层数为两层,每层的厚度在400~500μm范围内,能较好地满足浸没构件的防腐耐磨需求。

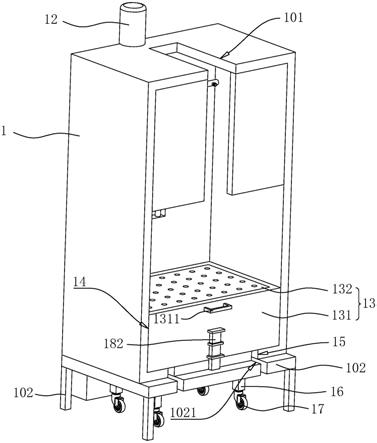

57.其中,对浸没构件的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

58.(3)作为方案之一,对浸没构件的钢材表面进行预处理并在该钢材表面依次喷涂形成环氧磷酸锌底漆层、环氧玻璃鳞片中间漆层和耐磨环氧面漆层。

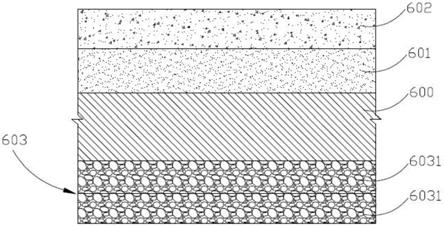

59.在该方案中,浸没构件可采用普通的不锈钢,但优选为采用耐海水腐蚀钢材,例如采用cr—cu—mo系耐海水腐蚀钢材。

60.采用环氧磷酸锌底漆,通过水解反应生成的附着和阻蚀络合物可使钢材表面磷化,形成有效的保护层,起到良好的缓蚀和屏蔽效果,可以隔绝海水等的侵蚀。相较于采用环氧富锌底漆的方式,采用环氧磷酸锌底漆能较好地避免在海水浸泡环境中底漆起皮掉落等情况。

61.环氧玻璃鳞片中间漆具有优良的耐化学品性,在固化的环氧面漆之下能够充分地发挥环氧玻璃鳞片涂料的化学稳定性、耐碱性、耐油类等作用;同时环氧玻璃鳞片附着力强,特别是对金属、陶瓷、玻璃、混凝土、木材等极性底材的附着能力很强,能够与底材界面产生很强的相互作用力;玻璃鳞片涂料的强度高、韧性好并且电绝缘性、耐热性均较好。

62.耐磨环氧面漆通过内部添加较大颗粒的具有耐磨特性的材料,可以显著地提高耐磨环氧的磨损性能。

63.在其中一个实施例中,喷涂两道环氧磷酸锌底漆以构成上述的环氧磷酸锌底漆层,该环氧磷酸锌底漆层的厚度为70~100μm(优选为80μm左右);喷涂三道环氧玻璃鳞片中间漆以构成上述的环氧玻璃鳞片中间漆层,该环氧玻璃鳞片中间漆层的厚度为160~200μm(优选为在180μm左右);喷涂两道耐磨环氧面漆以构成上述的耐磨环氧面漆层,该耐磨环氧面漆层的厚度为130~150μm(优选在140μm左右);上述防腐结构能较好地满足上述浸没构件的防腐耐磨需求。

64.其中,对浸没构件的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

65.(4)对浸没构件的钢材表面进行预处理并在该钢材表面粘贴陶瓷衬板。

66.陶瓷衬板能较好地兼顾防腐及耐磨性能要求,并且制造成本较低,粘贴方式易于施工以及后期的维护操作,可以降低转鼓维护成本。在该方案中,浸没构件可采用普通的不锈钢(例如304不锈钢),或耐海水腐蚀钢材,避免使用昂贵的双相钢或超级不锈钢,有效地降低制造成本。

67.其中,优选地,陶瓷衬板和钢材之间采用抗酸橡胶粘结剂。对浸没构件的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

68.实施例四

69.本实施例提供一种转鼓,为上述实施例一所提供的转鼓的具体实施方案。

70.转鼓的转筒骨架位于转鼓的中部,主要作用是固定转筒上面的过滤网,同时传输动力,过滤网随着转筒一起旋转,过滤水渣。转筒骨架在旋转的过程中,不断地在浸泡于海水中和暴露在空气中两种状态之间切换,经常处于干湿交替条件下,遇到水和空气的交变作用等情况,大大增强了腐蚀介质的侵蚀性。

71.其转筒骨架采用的防腐措施可以采用如下几种防腐措施中的一种:

72.(1)作为方案之一,对转筒骨架的钢材表面进行预处理并在该钢材表面依次喷涂形成环氧磷酸锌底漆层、环氧玻璃鳞片中间漆层和耐磨环氧面漆层。

73.在该方案中,转筒骨架可采用普通的不锈钢,但优选为采用耐海水腐蚀钢材,例如采用cr—cu—mo系耐海水腐蚀钢材。

74.上述的防腐结构与上述实施例三中的环氧磷酸锌底漆层

‑

环氧玻璃鳞片中间漆层

‑

耐磨环氧面漆层的防腐结构及作用是相同的,具体有益效果此处不作赘述。

75.其中,对转筒骨架的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

76.(2)作为方案之一,对转筒骨架的钢材表面进行预处理并在该钢材表面喷涂至少一层耐磨甲板漆。

77.在该方案中,转筒骨架可采用普通的不锈钢(例如304不锈钢),或耐海水腐蚀钢材,避免使用昂贵的双相钢或超级不锈钢,有效地降低制造成本。

78.上述的防腐结构与上述实施例二中的相应防腐结构及作用是相同的,具体有益效果此处不作赘述。

79.其中,对转筒骨架的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

80.实施例五

81.本实施例提供一种转鼓用溢流槽6,其作用是:当转鼓内的水渣过滤不及时,水从转鼓的筒体内溢出时,通过该溢流槽6可回流到转鼓下部的集水池。因此,溢流槽6内部需要经常接触海水,或者浸泡在海水中,同时还存在水渣的磨损,溢流槽6的外部需要接受太阳的直射。

82.该溢流槽6采用的防腐措施可以采用如下几种防腐措施中的一种:

83.(1)作为方案之一,溢流槽槽体600的外表面上自内而外依次喷涂形成有环氧树脂底漆层601和双组份丙烯酸脂肪族聚氨酯面漆层602。

84.进一步地,溢流槽槽体600的内表面还设有内壁防腐层603。在其中一个实施例中,该内壁防腐层603包括在溢流槽槽体600的内表面上喷涂形成的至少一层耐磨甲板漆层

6031。

85.在该方案中,溢流槽6可采用普通的不锈钢(例如304不锈钢),或耐海水腐蚀钢材,或采用普碳钢,避免使用昂贵的双相钢或超级不锈钢,有效地降低制造成本。

86.耐磨甲板漆在前述实施例中已有述及,具有较好的防腐及耐磨作用,此处不作赘述,优选为采用双组份、厚浆型改性环氧树脂漆;本实施例中,上述耐磨甲板漆层6031为两层,每层的厚度为400~500μm。

87.上述环氧树脂底漆层601优选为采用双组份、厚浆型低表面处理环氧树脂底漆。环氧树脂底漆层601结合上述双组份丙烯酸脂肪族聚氨酯面漆层602,能获得较好的对溢流槽6外表面的防腐作用,同时也具有良好的耐磨性能和耐阳光照射性能。

88.本实施例中,喷涂两道环氧树脂底漆以构成上述的环氧树脂底漆层601;喷涂两道双组份丙烯酸脂肪族聚氨酯面漆以构成上述的双组份丙烯酸脂肪族聚氨酯面漆层602。

89.其中,对溢流槽6的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

90.(2)作为方案之一,对溢流槽6的钢材表面进行预处理,在溢流槽6的内表面依次喷涂形成环氧磷酸锌底漆层、环氧玻璃鳞片中间漆层和耐磨环氧面漆层,在溢流槽6的外表面依次喷涂形成环氧磷酸锌底漆层、环氧玻璃鳞片中间漆层和聚氨酯面漆层。

91.在该方案中,转筒骨架可采用普通的不锈钢,但优选为采用耐海水腐蚀钢材,例如采用cr—cu—mo系耐海水腐蚀钢材。

92.其中,对溢流槽6的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

93.上述溢流槽6内表面的防腐结构与上述实施例三中的环氧磷酸锌底漆层

‑

环氧玻璃鳞片中间漆层

‑

耐磨环氧面漆层的防腐结构及作用是相同的,具体有益效果此处不作赘述。

94.上述溢流槽6外表面的防腐结构中,环氧磷酸锌底漆层

‑

环氧玻璃鳞片中间漆层与上述实施例三中的相应结构及作用是相同的;聚氨酯面漆层除具有较好的防腐性能外,还具有高度机械耐磨性能并且适于在阳光下使用,成本较低而易于施工,便于后期的修补维护操作,可以降低转鼓维护成本。

95.本实施例中,喷涂两道环氧磷酸锌底漆以构成上述的环氧磷酸锌底漆层,该环氧磷酸锌底漆层的厚度为70~100μm(优选为80μm左右);喷涂两道环氧玻璃鳞片中间漆以构成上述的环氧玻璃鳞片中间漆层,该环氧玻璃鳞片中间漆层的厚度为100~130μm(优选为在120μm左右);喷涂两道聚氨酯面漆以构成上述的聚氨酯面漆层,该聚氨酯面漆层的厚度为50~70μm(优选为在60μm左右)。

96.本实施例还提供包括上述溢流槽6的转鼓。

97.实施例六

98.本实施例提供一种转鼓,为上述实施例一所提供的转鼓的具体实施方案。

99.位于转鼓两侧且位于转鼓筒体1外侧的检修门8的主要作用在于:生产的时候作为挡板,挡住转鼓两侧的冲渣水,避免冲渣水四处飞溅;检修的时候将检修门8拆除,可以通过检修门8进入转鼓内部以更换过滤网。该检修门8在生产的时候会受到海水的喷溅,但基本不承受水渣的磨损,在搬运的过程中可能存在磕碰和磨损,检修门8位于转鼓外部,会受到

阳光的照射。

100.优选地,检修门8采用的防腐措施可以采用如下几种防腐措施中的一种:

101.(1)作为方案之一,对检修门8的钢材表面进行预处理,在检修门8的内表面喷涂耐磨甲板漆,在检修门8的外表面依次喷涂形成耐磨甲板漆层和双组份丙烯酸脂肪族聚氨酯面漆层。

102.在该方案中,检修门8可采用耐海水腐蚀钢或者采用普碳钢,制造成本较低。

103.其中,对检修门8的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

104.耐磨甲板漆在前述实施例中已有述及,具有较好的防腐及耐磨作用,此处不作赘述,优选为采用双组份、厚浆型改性环氧树脂漆。本实施例中,喷涂一道耐磨甲板漆,厚度为400~500μm,能满足检修门8内表面的防腐要求,并且具有良好的耐磨性能。

105.检修门8外表面上的耐磨甲板漆层

‑

双组份丙烯酸脂肪族聚氨酯面漆层防腐结构不仅具有良好的耐腐蚀性和耐磨性能,而且适于在阳光下使用。本实施例中,喷涂一道双组份厚浆型改性环氧树脂漆以构成上述的耐磨甲板漆层,厚度为400~500μm;喷涂两道双组份丙烯酸脂肪族聚氨酯面漆以构成上述的双组份丙烯酸脂肪族聚氨酯面漆层,每层的厚度为40~60μm。

106.(2)作为方案之一,对检修门8的钢材表面进行预处理,在检修门8的内表面依次喷涂形成环氧磷酸锌底漆层和环氧玻璃鳞片中间漆层,在检修门8的外表面依次喷涂形成环氧磷酸锌底漆层、环氧玻璃鳞片中间漆层和聚氨酯面漆层。

107.在该方案中,检修门8仅采用普碳钢即可,能有效地降低该检修门8的制造成本。

108.其中,对检修门8的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

109.本实施例中,环氧磷酸锌底漆层

‑

环氧玻璃鳞片中间漆层的防腐结构能较好地满足检修门8内表面的防腐要求,并且具有较好的耐磨性能。优选地,喷涂两道环氧磷酸锌底漆以构成上述的环氧磷酸锌底漆层,该环氧磷酸锌底漆层的厚度为70~100μm(优选为80μm左右);喷涂两道环氧玻璃鳞片中间漆以构成上述的环氧玻璃鳞片中间漆层,该环氧玻璃鳞片中间漆层的厚度为100~130μm(优选为在120μm左右)。

110.上述检修门8外表面的防腐结构与上述实施例五中的环氧磷酸锌底漆层

‑

环氧玻璃鳞片中间漆层

‑

聚氨酯面漆层防腐结构及作用相同,此处不作赘述。本实施例中,喷涂两道环氧磷酸锌底漆以构成上述的环氧磷酸锌底漆层,该环氧磷酸锌底漆层的厚度为70~100μm(优选为80μm左右);喷涂两道环氧玻璃鳞片中间漆以构成上述的环氧玻璃鳞片中间漆层,该环氧玻璃鳞片中间漆层的厚度为100~130μm(优选为在120μm左右);喷涂两道聚氨酯面漆以构成上述的聚氨酯面漆层,该聚氨酯面漆层的厚度为70~100μm(优选为80μm左右)。

111.(3)作为方案之一,对检修门8的钢材表面进行预处理,在检修门8的内表面依次喷涂形成环氧磷酸锌底漆层、环氧玻璃鳞片中间漆层和耐磨环氧面漆层,在检修门8的外表面依次喷涂形成环氧磷酸锌底漆层、环氧玻璃鳞片中间漆层和聚氨酯面漆层。

112.其中,对检修门8的钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

113.上述检修门8内表面的防腐结构与前述实施例中的环氧磷酸锌底漆层

‑

环氧玻璃鳞片中间漆层

‑

耐磨环氧面漆层的防腐结构及作用相同,此处不作赘述。

114.上述检修门8外表面的防腐结构与前述实施例中的环氧磷酸锌底漆层

‑

环氧玻璃鳞片中间漆层

‑

聚氨酯面漆层防腐结构及作用相同,此处不作赘述。

115.实施例七

116.本实施例提供一种转鼓,为上述实施例一所提供的转鼓的具体实施方案。

117.对于需要处于盐雾环境中且无太阳光直射的组成构件,这类组成构件一般不会处于海水浸泡的环境,不会受到水渣的冲击磨损,位于转鼓内部而不会受到太阳光的直射,例如转鼓挡料板支架等。

118.以下以挡料板支架为例,对上述类型的组成构件的防腐措施进行说明。具体可以采用如下几种防腐措施中的一种:

119.(1)作为方案之一,对构件的钢材表面进行预处理,在构件表面喷涂双组份厚浆型低表面处理环氧树脂底漆。

120.上述方案中,构件可采用耐海水腐蚀钢厂或普碳钢,制造成本较低。

121.其中,对构件钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

122.双组份厚浆型低表面处理环氧树脂底漆在前述实施例中已有述及,此处不作赘述,能满足盐雾环境下的构件防腐要求。本实施例中,喷涂两道双组份厚浆型低表面处理环氧树脂底漆,每道的厚度为150~200μm。

123.(2)作为方案之一,对构件的钢材表面进行预处理,在构件表面依次喷涂形成环氧富锌底漆层和环氧玻璃鳞片中间漆层。

124.在该方案中,构件可仅采用普碳钢即可,能有效地降低该类构件的制造成本。

125.其中,对构件钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

126.环氧富锌底漆层

‑

环氧玻璃鳞片中间漆层的防腐结构在前述实施例中已有述及,此处不作赘述,能满足盐雾环境下的构件防腐要求。本实施例中,喷涂两道环氧富锌底漆以构成上述的环氧富锌底漆层,该环氧富锌底漆层的厚度为70~100μm(优选为80μm左右);喷涂两道环氧玻璃鳞片中间漆以构成上述的环氧玻璃鳞片中间漆层,该环氧玻璃鳞片中间漆层的厚度为100~130μm(优选为在120μm左右)。

127.实施例八

128.本实施例提供一种转鼓,为上述实施例一所提供的转鼓的具体实施方案。

129.对于需要处于盐雾环境中且接受太阳光直射的组成构件,这类组成构件一般不会处于海水浸泡的环境,不会受到水渣的冲击磨损,位于转鼓外部而会受到太阳光的直射。在这些组成构件中,至少部分为防腐构件,所述防腐构件的外表面上自内而外依次喷涂形成有环氧树脂底漆层和双组份丙烯酸脂肪族聚氨酯面漆层。其中,上述环氧树脂底漆层优选为是双组份厚浆型低表面处理环氧树脂底漆层。

130.进一步地,所述防腐构件的内表面喷涂有双组份厚浆型低表面处理环氧树脂底漆层。

131.上述防腐构件包括但不限于:转鼓的传动侧支架91、转鼓的非传动侧支架92和转

鼓罩7中的至少一种。

132.上述方案中,构件可采用耐海水腐蚀钢厂或普碳钢,制造成本较低。

133.其中,对构件钢材表面进行的预处理措施包括但不限于:通过喷砂清理至sa21/2,钢材表面粗糙度达到50~75μm。

134.双组份厚浆型低表面处理环氧树脂底漆在前述实施例中已有述及,此处不作赘述,能满足盐雾环境下的构件内表面防腐要求。本实施例中,喷涂两道双组份厚浆型低表面处理环氧树脂底漆,每道的厚度为150~200μm。

135.上述构件外表面的防腐结构与实施例五中的双组份厚浆型低表面处理环氧树脂底漆层

‑

双组份丙烯酸脂肪族聚氨酯面漆层的防腐结构及作用相同,此处不作赘述。

136.实施例九

137.本实施例提供一种转鼓,其可采用上述实施例二~实施例八中的几种具体实施方案的组合,以便对转鼓的不同组件相应地设计适宜的防腐措施,使该转鼓更好地适用于海水工作环境,同时尽可能地降低转鼓的制造成本和维护成本。

138.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。