1.本发明属于轮椅技术领域,具体涉及一种电动轮椅切割喷涂用装置及其使用方法。

背景技术:

2.中国专利公布号cn211460884u一种扁圆管结构的轮椅,涉及医疗器械设备技术领域,包括车架、背垫以及座垫,所述车架的下方设置有后轮以及换向前轮,所述车架包括设置在所述背垫两侧的第一管体,以及设置在所述座垫两侧的第三管体,所述第三管体的一端与第一管体连接,另一端往下延伸铰接有脚踏板;所述第三管体的上方还设置有直角状的第四管体以及第五管体,所述第四管体与所述第五管体相接形成护栏;所述第一管体、第二管体、第三管体、第四管体以及第五管体均是扁圆管结构;所述第四管体上还设置有折叠餐盘机构。本实用新型的有益之处是,车架的主体结构采用扁圆管结构的管体构成,稳固耐用,并且还设置有折叠餐盘机构,方便病人用餐使用。

3.轮椅的框架普遍由一个个圆管焊接而成,包括电动轮椅;但是现有技术中未出现实现圆管切割喷涂过程全自动化的装置。

技术实现要素:

4.鉴于现有技术中存在上述问题,本发明的目的是提供一种电动轮椅切割喷涂用装置及其使用方法。

5.本发明提供了如下的技术方案:

6.一种电动轮椅切割喷涂用装置,包括包括切割装置,置于所述切割装置x轴一侧的传送装置,置于所述传送装置y轴一侧的圆管运输装置,能够有间隔的进给单个圆管;置于所述圆管运输装置y轴另一侧的喷涂装置。

7.具体的,所述切割装置包括安装座;电机一通过轴承座组件安装在安装座上,所述电机一为步进电机;链环座通过平键安装在轴承座组件上;关节轴承连接棒两端螺纹安装有l型钢珠连接,一端的l型钢珠连接螺纹安装在链环座上;另一端的l型钢珠连接通过安装板安装在直线导轨一的滑块上;所述直线导轨一上安装有刀片安装座;刀片安装座上安装有刀片;位于刀片正下方且通过护板安装座安装在圆管安置座上的护板;圆管安置座上安装有圆管限位块;圆管安置座x轴一端置有推进装置,圆管安置座x轴另一端置有传送装置。

8.具体的,所述推进装置包括安装在直线导轨二的滑块上的推进块,安装在直线导轨二的滑块一端的气缸一。

9.具体的,所述推进块包括圆柱体;所述圆柱体内设有圆台型凹槽,且所述圆台型凹槽一端开口、另一端闭合;所述圆柱体轴心位置设有通孔一;所述圆柱体内的圆台型凹槽闭合端内壁上焊接有圆柱管;所述圆柱管上设有滑轨,所述滑轨一端为闭口、另一端为开口;球体置于所述滑轨和圆台型凹槽内,且通孔一直径等于圆管直径,所述球体直径大于滑轨距圆柱体内壁上的最短距离,滑轨的宽度小于球体直径。

10.具体的,传送装置由同步带、同步带轮和同步带惰轮组成。

11.具体的,所述圆管运输装置包括底板;安装在所述底板两端的隔板;安装在隔板上的固定板,所述固定板远离底板的一端为锯齿形;底板上安装有直线导轨五;直线导轨五上安装有移动块,移动块一面为斜面;铝型材制成的支撑架上安装有凸轮轴承随动器,所述凸轮轴承随动器置于移动块上;支撑架两端上安装的导向轴穿过安装在底板上的法兰;移动块一侧安装有单轴机器人;支撑架两侧设有移动板,移动板与所述固定板锯齿形位置的同侧设有相同的锯齿形端,且移动板的锯齿端和固定板的锯齿端相交错排布,当支撑架处于最高点时,移动板的锯齿形端位于固定板锯齿形端的上端,当支撑架处于最低点时,移动板的锯齿形端位于固定板锯齿形端的下端。

12.具体的,所述喷涂装置包括固定座;安装在固定座上的支撑板;两端通过安装的直线导轨四安装在支撑板上;支撑板上设有通孔二;安装块上设有通孔三且所述通孔三位于所述通孔二的下方;皮带轮通过交叉滚子轴承、外轴承压块和内轴承压块安装在安装块的通孔三内;滚珠丝杠穿过通孔二、通孔三和皮带轮通过联轴器安装在电机二上,电机二安装在皮带轮一侧,滚珠丝杠与皮带轮之间置有轴承,且滚珠丝杠通过锁紧螺帽压紧在皮带轮上;气缸二安装在安装块的一端,所述气缸二零行程处置有磁性开关二;直线导轨三穿过通孔二和通孔三安装在皮带轮另一侧,且滚珠丝杠上的移动座安装在直线导轨三上;喷头组件安装座通过定位销安装在滚珠丝杠的移动座上;喷头组件安装座上安装有喷头组件;安装在支撑板上且位于喷头组件正下方的传送机构,传送机构上设有两个传送带;限位块置于两个传送带之间;限位块安装在气缸三上,气缸三通过气缸固定板安装在传送机构上,所述气缸三两端处置有磁性开关一。

13.具体的,喷涂装置还包括旋转装置。

14.具体的,所述旋转装置包括通过电机安装座安装在安装块上的电机三,电机三上安装有同步带惰轮,同步带惰轮和皮带轮之间通过同步带连接。

15.基于上述装置,本发明还提出了一种电动轮椅切割喷涂用装置的使用方法,包括以下步骤:

16.s1、人工插入圆管穿过通孔一和圆管限位块;

17.s2、通过控制面板开启电机一、气缸一、传送装置、单轴机器人和传送机构;

18.s3、电机一带动链环座旋转,从而带动安装板沿直线导轨一上下移动,从而带动刀片上下移动;同时气缸一推动推进块沿直线导轨二移动,在气缸一的推动下,球体能够夹紧圆管,从而带动圆管向前移动,而当气缸一回缩时,球体沿滑轨滚动,从而松开圆管,在气缸一的来回移动下,带动圆管不断间歇性前进,使得刀片切割的圆管长度相同;

19.s4、切割下的圆管在后续圆管的推进下进入到传送装置上,传送装置带动圆管前移;

20.s5、圆管到达圆管运输装置处,此时单轴机器人带动移动块沿直线导轨五移动,从而使得凸轮轴承随动器沿移动块的斜面滚动,带动移动板上下移动,圆管首先卡在移动板的锯齿间隙处,随着移动板下移,圆管掉落固定板锯齿间隙处,然后移动块带动移动板上移,此时圆管到达下一锯齿的斜面上,如此往复,圆管一个一个的移动到限位板前;

21.s6、当接近传感器感应到圆管时,反馈信号到控制器,控制器控制关闭单轴机器人,且开启气缸四,气缸四回缩带动限位板下降,圆管到达传送机构,开启喷涂程序;

22.s7、开启喷涂程序具体有一下两种操作方法:

23.d1、传送机构带动圆管前移,到达限位块上方时,接近开关感应到圆管时,反馈信号到控制器,控制器控制开启气缸三和电机二,气缸三推出圆管,到满行程时磁性开关一反馈信号,关闭气缸三;同时电机二带动滚珠丝杠正转,从而带动喷头组件下移,然后开启喷头组件和气缸二在圆管上喷涂,同时气缸二带动安装块沿直线导轨四移动,从而使圆管喷涂充分;

24.d2、传送机构带动圆管前移,到达限位块上方时,接近开关感应到圆管时,反馈信号到控制器,控制器控制开启气缸三、电机二和电机三,电机三带动同步带惰轮旋转,从而带动皮带轮旋转,从而使得喷头组件旋转到圆管的正上方;同时气缸三推出圆管,到满行程时磁性开关一反馈信号,关闭气缸三;同时电机二带动滚珠丝杠正转,从而带动喷头组件下移,然后开启喷头组件和气缸二在圆管上喷涂,同时气缸二带动安装块沿直线导轨四移动,从而使圆管喷涂充分;

25.s8、然后控制喷涂装置恢复原状,具体有以下两种操作方法:

26.d1、然后控制喷涂装置恢复原状,气缸二到零行程处时磁性开关二反馈信号,关闭气缸二和喷头组件,同时反转电机二开启气缸三,气缸三收缩,使得圆管留在传送带上,被带到下一涂刷工序;同时电机二带动喷头组件回到初始位置;

27.d2、气缸二到零行程处时磁性开关二反馈信号,关闭气缸二和喷头组件,同时反转电机二和电机三、开启气缸三,气缸三收缩,使得圆管留在传送带上,被带到下一涂刷工序;同时电机二和电机三带动喷头组件回到初始位置;

28.s9、气缸三的零行程处的磁性开关一反馈信号,关闭气缸三,开启单轴机器人,重复上述操作。

29.本发明的有益效果是:

30.1.由于电动轮椅的框架普遍由一个个圆管焊接而成,而本装置能够实现全程自动化切割喷涂圆管,节省劳动力的消耗;

31.2.本装置中的圆管运输装置能够实现有间隔的进给单个圆管,保证后续操作的精确度;

32.3.本发明的实施例二中添加的旋转装置能够便于更换喷头组件,且避免由于操作不当,导致喷头组件喷涂到传送机构上。

附图说明

33.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

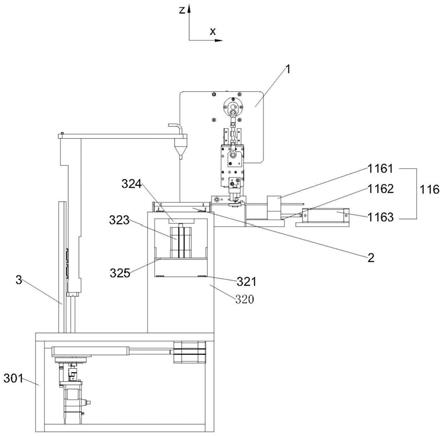

34.图1是本发明实施例一的正视图;

35.图2是本发明实施例一的俯视图;

36.图3是本发明中切割装置的部分正视图;

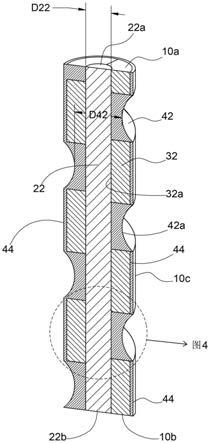

37.图4是本发明中推进块的内部结构示意图;

38.图5是图2中b-b处的截面图;

39.图6是图2中a-a处的截面图;

40.图7是本发明中限位块的正视图;

41.图8是本发明实施例二的a-a处的截面图。

具体实施方式

42.实施例一

43.如图1~图2所示,本发明提供一种电动轮椅切割喷涂用装置,包括切割装置1,置于所述切割装置1x轴一侧的传送装置4,置于所述传送装置4y轴一侧的圆管运输装置2,能够有间隔的进给单个圆管;置于所述圆管运输装置2y轴另一侧的喷涂装置3。

44.请重点参考图1、图2和图3,所述切割装置1包括安装座101,电机一115通过轴承座组件102安装在安装座101上,链环座104通过平键103安装在轴承座组件102上,关节轴承连接棒106两端螺纹安装有l型钢珠连接105,一端的l型钢珠连接105螺纹安装在链环座104上,另一端的l型钢珠连接105通过安装板107安装在直线导轨一108的滑块上,且所述直线导轨一108上安装有刀片安装座109,刀片安装座109上安装有刀片110,位于刀片110正下方且通过护板安装座113安装在圆管安置座111上的护板112,用于保护刀片110和圆管安置座111,避免刀片110和圆管安置座111的直接接触,也便于工作人员更换护板112,有利于保证圆管切割面的质量;圆管安置座111上通过螺钉安装有圆管限位块114,用于限制圆管的移动;圆管安置座111x轴一端置有推进装置116,用于推进圆管;圆管安置座111x轴另一端置有传送装置4,切割后的圆管被推送到传送装置4上,从而进入下一工序。

45.所述电机一115为步进电机,能够通过控制器调整电机一115的旋转速度,从而改变切割后单个圆管的长度,以适应于工作人员不同的需求。

46.请重点参考图1,所述推进装置116包括安装在直线导轨二1162的滑块上的推进块1161,安装在直线导轨二1162的滑块一端的气缸一1163,气缸一1163通过推动直线导轨二1162上的滑块,从而带动推进块1161来回移动。

47.请重点参考图4,所述推进块1161包括圆柱体11611,所述圆柱体11611内设有圆台型凹槽11612,且所述圆台型凹槽11612一端开口、另一端闭合,所述圆柱体11611轴心位置设有通孔一11613,所述圆柱体11611内的圆台型凹槽11612闭合端内壁上焊接有圆柱管11615,所述圆柱管11615上设有滑轨11614,所述滑轨11614一端为闭口、另一端为开口,球体11616置于所述滑轨11614和圆台型凹槽11612内,且通孔一11613直径等于圆管直径,所述球体11616直径大于滑轨11614距圆柱体11611内壁上的最短距离,滑轨11614的宽度小于球体11616直径,使得圆管置于通孔一11613内时,在气缸一1163的推动下,球体11616能够夹紧圆管,从而带动圆管向前移动,而当气缸一1163回缩时,球体11616沿滑轨11614滚动,从而松开圆管,在气缸一1163的来回移动下,实现间歇性送给圆管的目的。

48.传送装置4由同步带、同步带轮和同步带惰轮组成,开启传送装置4即开启安装在同步带轮上的电动机,使其带动同步带运转。

49.请重点参考图5,所述圆管运输装置2包括底板208,通过螺钉安装在所述底板208两端的隔板201,通过螺钉安装在隔板201上的固定板202,所述固定板202远离底板208的一端为锯齿形,底板208上安装有直线导轨五214,直线导轨五214上安装有移动块206,铝型材制成的支撑架204上安装有凸轮轴承随动器205,所述凸轮轴承随动器205置于移动块206上,且支撑架204两端上安装的导向轴209穿过安装在底板208上的法兰210,移动块206一面为斜面,且移动块206一侧安装有单轴机器人207,从而使得支撑架204随着移动块206的斜

面上下移动,支撑架204两侧设有移动板203,移动板203与所述固定板202锯齿形位置的同侧设有相同的锯齿形端,且移动板203的锯齿端和固定板202的锯齿端相交错排布,当支撑架204处于最高点时,移动板203的锯齿形端位于固定板202锯齿形端的上端,当支撑架204处于最低点时,移动板203的锯齿形端位于固定板202锯齿形端的下端;在底板208的一端对称安装有气缸四215,气缸四215上安装有限位板213,用于限制圆管的位置;通过传感器安装座212安装在底板208上且与所述限位板213同一端的接近传感器211。

50.请重点参考图6和图7,喷涂装置3包括固定座301,安装在固定座301上的支撑板315,安装块318两端通过安装的直线导轨四317安装在支撑板315上,支撑板315上设有通孔二316,安装块318上设有通孔三319且所述通孔三319位于所述通孔二316的下方,皮带轮309通过交叉滚子轴承312、外轴承压块314和内轴承压块313安装在安装块318的通孔三319内,滚珠丝杠306穿过通孔二316、通孔三319和皮带轮309通过联轴器304安装在电机二303上,滚珠丝杠306与皮带轮309之间置有轴承311,且滚珠丝杠306通过锁紧螺帽310压紧在皮带轮309上;气缸二322安装在安装块318的一端,所述气缸二322零行程处置有磁性开关二,且电机二303安装在皮带轮309一侧,直线导轨三305穿过通孔二316和通孔三319安装在皮带轮309另一侧,且滚珠丝杠306上的移动座安装在直线导轨三305上,喷头组件安装座308通过定位销307安装在滚珠丝杠306的移动座上,喷头组件安装座308上安装有喷头组件302,安装在支撑板315上且位于喷头组件302正下方的传送机构320,传送机构320上设有两个传送带321,限位块324置于两个传送带321之间,限位块324安装在气缸三323上,气缸三323通过气缸固定板325安装在传送机构320上,所述气缸三323两端处置有磁性开关一。

51.开启传送机构320即开启传动机构320内的发动机,带动传送带321运转。

52.请重点参考图7,所述限位块324上安装有接近开关327。

53.控制喷头组件302开启或关闭,即控制喷头组件302上的电磁阀开启或关闭。

54.电机一115、气缸一1163、传送装置4、单轴机器人207、气缸四215、接近传感器211、气缸二322、磁性开关二、电机二303、喷头组件302、气缸三323、磁性开关一、接近开关327和传送机构320外接且通信地耦合控制面板。

55.控制面板内含plc控制器,plc控制器即可编程数控系统,plc作为中央控制系统,用触摸屏实现整机的程序输入和运行控制,实现加工全过程自动化。控制系统可作为连接各个执行元件按照逻辑轨迹运动的系统,通过编程控制执行元件按照所需的运行步骤运行。

56.基于上述装置,本发明实施例一还提出了一种电动轮椅切割喷涂用装置的使用方法,包括以下步骤:

57.步骤一,人工插入圆管穿过通孔一11613和圆管限位块114;

58.步骤二,通过控制面板开启电机一115、气缸一1163、传送装置4、单轴机器人207和传送机构320;

59.步骤三,电机一115带动链环座104旋转,从而带动安装板107沿直线导轨一108上下移动,从而带动刀片110上下移动;同时气缸一1163推动推进块1161沿直线导轨二1162移动,在气缸一1163的推动下,球体11616能够夹紧圆管,从而带动圆管向前移动,而当气缸一1163回缩时,球体11616沿滑轨11614滚动,从而松开圆管,在气缸一1163的来回移动下,带动圆管不断间歇性前进,使得刀片110切割的圆管长度相同;

60.步骤四,切割下的圆管在后续圆管的推进下进入到传送装置4上,传送装置4带动圆管前移;

61.步骤五,圆管到达圆管运输装置2处,此时单轴机器人207带动移动块206沿直线导轨五214移动,从而使得凸轮轴承随动器205沿移动块206的斜面滚动,带动移动板203上下移动,圆管首先卡在移动板203的锯齿间隙处,随着移动板203下移,圆管掉落固定板202锯齿间隙处,然后移动块206带动移动板203上移,此时圆管到达下一锯齿的斜面上,如此往复,圆管一个一个的移动到限位板213前;

62.步骤六,当接近传感器211感应到圆管时,反馈信号到控制器,控制器控制关闭单轴机器人207,且开启气缸四215,气缸四215回缩带动限位板213下降,圆管到达传送机构320,开启喷涂程序;

63.步骤七,传送机构320带动圆管前移,到达限位块324上方时,接近开关327感应到圆管时,反馈信号到控制器,控制器控制开启气缸三323和电机二303,气缸三323推出圆管,到满行程时磁性开关一反馈信号,关闭气缸三323;同时电机二303带动滚珠丝杠306正转,从而带动喷头组件302下移,然后开启喷头组件302和气缸二322在圆管上喷涂,同时气缸二322带动安装块318沿直线导轨四317移动,从而使圆管喷涂充分;

64.步骤八,然后控制喷涂装置3恢复原状,气缸二322到零行程处时磁性开关二反馈信号,关闭气缸二322和喷头组件302,同时反转电机二303开启气缸三323,气缸三323收缩,使得圆管留在传送带321上,被带到下一涂刷工序;同时电机二303带动喷头组件302回到初始位置;

65.步骤九,气缸三323的零行程处的磁性开关一反馈信号,关闭气缸三323,开启单轴机器人207,重复上述操作。

66.实施例二

67.实施例二除喷涂装置3与实施例一不同外,其他装置和安装位置均相同。

68.如图8所示,喷涂装置3还包括旋转装置326。

69.所述旋转装置326包括通过电机安装座3263安装在安装块318上的电机三3264,电机三3264上安装有同步带惰轮3262,同步带惰轮3262和皮带轮309之间通过同步带3261连接。

70.实施例二中添加的旋转装置326能够便于更换喷头组件302,且避免由于操作不当,导致喷头组件302喷涂到传送机构320上。

71.实施例二的控制面板外接且通信地耦合电机一115、气缸一1163、传送装置4、单轴机器人207、气缸四215、接近传感器211、气缸二322、磁性开关二、电机二303、喷头组件302、气缸三323、磁性开关一、接近开关327、传送机构320和电机三3264。

72.基于上述装置,本发明实施例二还提出了一种电动轮椅切割喷涂用装置的使用方法,包括以下步骤:

73.步骤一,人工插入圆管穿过通孔一11613和圆管限位块114;

74.步骤二,通过控制面板开启电机一115、气缸一1163、传送装置4、单轴机器人207和传送机构320;

75.步骤三,电机一115带动链环座104旋转,从而带动安装板107沿直线导轨一108上下移动,从而带动刀片110上下移动;同时气缸一1163推动推进块1161沿直线导轨二1162移

动,在气缸一1163的推动下,球体11616能够夹紧圆管,从而带动圆管向前移动,而当气缸一1163回缩时,球体11616沿滑轨11614滚动,从而松开圆管,在气缸一1163的来回移动下,带动圆管不断间歇性前进,使得刀片110切割的圆管长度相同;

76.步骤四,切割下的圆管在后续圆管的推进下进入到传送装置4上,传送装置4带动圆管前移;

77.步骤五,圆管到达圆管运输装置2处,此时单轴机器人207带动移动块206沿直线导轨五214移动,从而使得凸轮轴承随动器205沿移动块206的斜面滚动,带动移动板203上下移动,圆管首先卡在移动板203的锯齿间隙处,随着移动板203下移,圆管掉落固定板202锯齿间隙处,然后移动块206带动移动板203上移,此时圆管到达下一锯齿的斜面上,如此往复,圆管一个一个的移动到限位板213前;

78.步骤六,当接近传感器211感应到圆管时,反馈信号到控制器,控制器控制关闭单轴机器人207,且开启气缸四215,气缸四215回缩带动限位板213下降,圆管到达传送机构320,开启喷涂程序;

79.步骤七,传送机构320带动圆管前移,到达限位块324上方时,接近开关327感应到圆管时,反馈信号到控制器,控制器控制开启气缸三323、电机二303和电机三3264,电机三3264带动同步带惰轮3262旋转,从而带动皮带轮309旋转,从而使得喷头组件302旋转到圆管的正上方;同时气缸三323推出圆管,到满行程时磁性开关一反馈信号,关闭气缸三323;同时电机二303带动滚珠丝杠306正转,从而带动喷头组件302下移,然后开启喷头组件302和气缸二322在圆管上喷涂,同时气缸二322带动安装块318沿直线导轨四317移动,从而使圆管喷涂充分;

80.步骤八,然后控制喷涂装置3恢复原状,气缸二322到零行程处时磁性开关二反馈信号,关闭气缸二322和喷头组件302,同时反转电机二303和电机三3264、开启气缸三323,气缸三323收缩,使得圆管留在传送带321上,被带到下一涂刷工序;同时电机二303和电机三3264带动喷头组件302回到初始位置;

81.步骤九,气缸三323的零行程处的磁性开关一反馈信号,关闭气缸三323,开启单轴机器人207,重复上述操作。

82.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。