1.本发明涉及模具领域,具体的说是一种高精度冲压模具。

背景技术:

2.冲压是一种加工工艺,是在室温下,利用模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法多以气缸或压力机等为驱动源。冲压模具是在冷冲压加工中,将材料加工成零件的一种特殊工艺装备,称为冷冲压模具,弹簧需要定期进行保养或更换,国内许多用户对设备和模具能进行保养,却往往忽视了弹簧的保养,甚至有的用户使用的弹簧多年就没有更换过,同工位或模具经常出现损坏或冲压带料,却无法查找到原因后来更换弹簧后,问题得到彻底解决。

3.目前,市面上的弹簧安装通常是先再模具上下面开孔,然后利用弹簧定位销将弹簧固定在模具上,更换较为不便的同时,打孔还会影响模具自身的强度,同时模具在冲压时,被冲压的零部件表面会产生碎屑掉落至下模芯内,需要及时清理,否则会影响下一次被冲压零部件的表面质量,故而亟需一种弹簧便于更换,下模芯内部的碎屑可以被自动清理的冲压模具。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种高精度冲压模具。

5.本发明解决其技术问题所采用的技术方案是:一种高精度冲压模具,包括底板,所述底板顶部固定连接有支撑座,所述支撑座顶部固定连接有工作台,所述工作台顶部可拆卸连接有下模芯,所述底板顶部固定连接有支撑腿,所述支撑腿顶端固定连接有顶板,所述顶板底部固定连接有液压缸,所述液压缸输出轴顶端固定连接有移动台,所述移动台底部可拆卸连接有上模芯,所述上模芯和下模芯之间设有四个呈矩形阵列分布的导向弹力装置,所述支撑座两端均设有吹气装置。

6.优选的,所述导向弹力装置包括贯穿移动台和工作台的传动轴,所述移动台和工作台相对一侧均固定连接有限位圆盘,所述限位圆盘外部转动连接有定位体,所述定位体内周面螺纹连接有半圆弧板,所述半圆弧板内部开有限位环形槽,所述限位环形槽内部滑动连接有弹簧,所述弹簧两端均开有第一定位孔,所述半圆弧板远离弹簧一侧均开有第二定位孔,所述第一定位孔和第二定位孔内部滑动连接有定位钉,所述定位钉与限位圆盘贴合,所述限位环形槽内部滑动连接有橡胶材质构件的挤压筋条,所述挤压筋条外周面与弹簧贴合,所述挤压筋条内周面固定连接有限位弧板,所述限位弧板与半圆弧板贴合,所述限位弧板与传动轴滑动连接。

7.优选的,所述吹气装置包括与传动轴底端螺纹连接的活塞,活塞外部滑动连接有气体压缩柱,所述气体压缩柱外壁一侧固定连接有三通管,所述三通管一端固定连接有吸气单向阀,所述三通管另一端固定连接有压缩气体储藏柱,所述三通管与压缩气体储藏柱固定连接有一端的中部固定连接有排气单向阀,所述压缩气体储藏柱顶部固定连接有出气

管,所述出气管远离压缩气体储藏柱一端固定连接有高压喷头,所述出气管中部固定连接有电磁阀,所述压缩气体储藏柱和气体压缩柱均与底板固定连接。

8.优选的,所述气体压缩柱内腔底部固定连接有限位柱,所述活塞底部开有弧形孔,所述限位柱与弧形孔滑动连接。

9.优选的,所述传动轴顶端均固定连接有六角头,所述传动轴与移动台螺纹连接,所述传动轴与工作台滑动连接。

10.优选的,所述液压缸与电磁阀电性连接,所述液压缸输出轴开始伸长时,电磁阀关闭,所述液压缸输出轴缩短复位后,电磁阀开启。

11.本发明的有益效果:

12.(1)本发明所述的一种高精度冲压模具,通过到导向弹力装置快速可拆卸式的安装弹簧,弹簧不像现有技术中的通过焊接完成固定,不会对移动台或者传动轴表面造成损坏,更换方便快捷,操作简单,避免由于弹簧难以更换,弹簧更换的间隔人为性的变长,导致弹簧长时间使用后,模具的冲压出现问题的情况出现。

13.(2)本发明所述的一种高精度冲压模具,通过吹气装置在冲压的过程中,移动台上下移动时提供动力,导向弹力装置内的传动轴作为原动件,自动完成气体的吸气、压缩和喷气,对冲压后的下模芯内表面进行高压吹气,将下模芯内的碎屑吹走,防止碎屑在下模芯内部导致下次冲压时零部件的表面出现损坏,提高了冲压质量。

14.(3)本发明所述的一种高精度冲压模具,通过传动轴将限位弧板压在半圆弧板表面,对弹簧进行限位,防止弹簧在半圆弧板内转动,同时在移动台下降时,保证移动台和工作台之间不会发生偏移,防止冲压时产生的力道过大,导致上模芯和下模芯之间发生偏移,导致冲压质量不高的情况发生,实现导向的作用,用以提高冲压精度。

附图说明

15.为了更清楚的说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

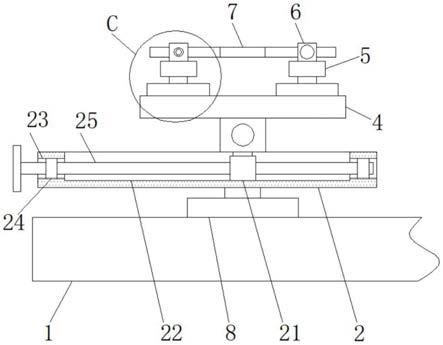

16.图1为本发明的整体结构示意图;

17.图2为本发明的限位圆盘与移动台连接示意图;

18.图3为本发明的导向弹力装置局部剖视图;

19.图4为本发明的限位弧板与半圆弧板连接示意图;

20.图5为本发明的导向弹力装置局部爆炸图;

21.图6为本发明的吹气装置局部剖视图。

22.图中:1底板、2支撑座、3工作台、4下模芯、5支撑腿、6顶板、7液压缸、8移动台、9上模芯、10导向弹力装置、11吹气装置、12传动轴、13限位圆盘、14定位体、15半圆弧板、16限位环形槽、17弹簧、18第一定位孔、19第二定位孔、20定位钉、21挤压筋条、22限位弧板、23活塞、24气体压缩柱、25三通管、26吸气单向阀、27压缩气体储藏柱、28排气单向阀、29出气管、30高压喷头、31电磁阀、32限位柱、33弧形孔、34六角头。

具体实施方式

23.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

24.本发明提供了如图1-6所示的一种高精度冲压模具,包括底板1,所述底板1顶部固定连接有支撑座2,所述支撑座2顶部固定连接有工作台3,所述工作台3顶部可拆卸连接有下模芯4,所述底板1顶部固定连接有支撑腿5,所述支撑腿5顶端固定连接有顶板6,所述顶板6底部固定连接有液压缸7,所述液压缸7输出轴顶端固定连接有移动台8,所述移动台8底部可拆卸连接有上模芯9,所述上模芯9和下模芯4之间设有四个呈矩形阵列分布的导向弹力装置10,所述支撑座2两端均设有吹气装置11,通过上模芯9和下模芯4对材料进行冲压,通过导向弹力装置10使移动台8和工作台3进行导向定位,防止冲压过程中,由于冲压力度较大,导致移动台8和工作台3之间发生轻微偏移,导致冲压时的精度降低,同时,可以快速拆装弹簧17,无需通过焊接对弹簧17进行固定,通过吹气装置11对下模芯4表面进行高压吹气,将冲压时产生的碎屑吹走,防止影响下一次冲压时零部件的表面质量;

25.所述导向弹力装置10包括贯穿移动台8和工作台3的传动轴12,所述移动台8和工作台3相对一侧均固定连接有限位圆盘13,所述限位圆盘13外部转动连接有定位体14,所述定位体14内周面螺纹连接有半圆弧板15,所述半圆弧板15内部开有限位环形槽16,所述限位环形槽16内部滑动连接有弹簧17,所述弹簧17两端均开有第一定位孔18,所述半圆弧板15远离弹簧17一侧均开有第二定位孔19,所述第一定位孔18和第二定位孔19内部滑动连接有定位钉20,所述定位钉20与限位圆盘13贴合,所述限位环形槽16内部滑动连接有橡胶材质构件的挤压筋条21,所述挤压筋条21外周面与弹簧17贴合,所述挤压筋条21内周面固定连接有限位弧板22,所述限位弧板22与半圆弧板15贴合,所述限位弧板22与传动轴12滑动连接,通过将弹簧17的两端放置到半圆弧板15内的限位环形槽16中,然后用挤压筋条21将弹簧17压到限位环形槽16内,并使限位弧板22与半圆弧板15贴合,之后将定位钉20插入第一定位孔18和第二定位孔19内,再将半圆弧板15移动到定位体14内,转动定位体14,利用定位体14与半圆弧板15的螺纹连接,将半圆弧板15固定,定位体14与限位圆盘13贴合,使定位钉20被压在第一定位孔18内,最后将传动轴12贯穿两个限位圆盘13,传动轴12将限位弧板22压在半圆弧板15上,完成弹簧17的安装。

26.进一步的,在上述技术方案中,所述吹气装置11包括与传动轴12底端螺纹连接的活塞23,活塞23外部滑动连接有气体压缩柱24,所述气体压缩柱24外壁一侧固定连接有三通管25,所述三通管25一端固定连接有吸气单向阀26,所述三通管25另一端固定连接有压缩气体储藏柱27,所述三通管25与压缩气体储藏柱27固定连接有一端的中部固定连接有排气单向阀28,所述压缩气体储藏柱27顶部固定连接有出气管29,所述出气管29远离压缩气体储藏柱27一端固定连接有高压喷头30,所述出气管29中部固定连接有电磁阀31,所述压缩气体储藏柱27和气体压缩柱24均与底板1固定连接,通过传动轴12带动活塞23下降时,将气体压缩柱24内的空气压缩,经过三通管25和排气单向阀28传输至压缩气体储藏柱27内,当冲压完成,将零件取出后,电磁阀31打开,压缩气体经过出气管29、电磁阀31和高压喷头30后喷出,对下模芯4内表面进行高压吹风,将冲压时,零件表面掉落的碎屑吹走,防止影响下一次冲压时零件的表面质量。

27.进一步的,在上述技术方案中,所述气体压缩柱24内腔底部固定连接有限位柱32,

所述活塞23底部开有弧形孔33,所述限位柱32与弧形孔33滑动连接,通过活塞23与气体压缩柱24内腔底部贴合时,限位柱32位于弧形孔33内,然后转动传动轴12,传动轴12通过与活塞23的螺纹连接与活塞23分开,限位柱32在弧形孔33内对活塞23进行限位,防止活塞23一直跟着传动轴12转动,导致传动轴12无法与活塞23分离。

28.进一步的,在上述技术方案中,所述传动轴12顶端均固定连接有六角头35,所述传动轴12与移动台8螺纹连接,所述传动轴12与工作台3滑动连接,通过六角头35便于人工利用扳手转动传动轴12,加快移动台8和活塞23与传动轴12的螺纹连接。

29.进一步的,在上述技术方案中,所述液压缸7与电磁阀31电性连接,所述液压缸7输出轴开始伸长时,电磁阀31关闭,所述液压缸7输出轴缩短复位后,电磁阀31开启,通过液压缸7下降时,电磁阀31关闭,使得压缩气体被储存在压缩气体储藏柱27内,当液压缸7的输出轴复位,零件从下模芯4内取出后,电磁阀31打开,高压的气体从压缩气体储藏柱27内开始流向高压喷头30内,对下模芯4内表面的碎屑进行吹动。

30.实施方式具体为:安装弹簧17步骤:首先将弹簧17的两端放置到半圆弧板15内的限位环形槽16中,然后用挤压筋条21将弹簧17压到限位环形槽16内,并使限位弧板22与半圆弧板15贴合,之后将定位钉20插入第一定位孔18和第二定位孔19内,再将半圆弧板15移动到定位体14内,转动定位体14,利用定位体14与半圆弧板15的螺纹连接,将半圆弧板15固定,定位体14与限位圆盘13贴合,使定位钉20被压在第一定位孔18内,最后将传动轴12贯穿两个限位圆盘13,传动轴12将限位弧板22压在半圆弧板15上,然后转动传动轴12,传动轴12通过螺纹连接与移动台8固定连接,同时传动轴12与活塞23固定连接;

31.工作步骤:首先将原材料放入下模芯4内部,然后启动液压缸7,液压缸7输出轴带动移动台8下降,移动台8带动传动轴12和上模芯9下降,传动轴12对移动台8和工作台3之间的进行限位,上模芯9配合下模芯4对原材料进行冲压,传动轴12带动活塞23下降,将气体压缩柱24内的空气压缩到压缩气体储藏柱27内,冲压完成后,液压缸7的输出轴缩短,活塞23上升,空气经过吸气单向阀26被吸入气体压缩柱24内,当上模芯9和下模芯4分开后,将冲压好的零部件取出,然后打开电磁阀31,压缩气体从高压喷头30内喷射向下模芯4内表面,将冲压时产生的碎屑吹飞;

32.技术效果和优点:通过到导向弹力装置10快速可拆卸式的安装弹簧17,弹簧17不像现有技术中的通过打孔后用弹簧定位销完成固定,不会对移动台8或者工作台3表面造成打孔损坏,更换方便快捷,操作简单,避免由于弹簧17难以更换,弹簧17更换的间隔人为性的变长,导致弹簧17长时间使用后,模具的冲压出现问题的情况出现;

33.通过吹气装置11在冲压的过程中,移动台8上下移动时提供动力,利用导向弹力装置10内的传动轴12作为原动件,自动完成气体的吸气、压缩和喷气,对冲压后的下模芯4内表面进行高压吹气,将下模芯4内的碎屑吹走,防止碎屑在下模芯4内部导致下次冲压时零部件的表面出现损坏,提高了冲压质量;

34.通过传动轴12将限位弧板22压在半圆弧板15表面,对弹簧17进行限位,防止弹簧17在半圆弧板15内转动,同时在移动台8下降时,保证移动台8和工作台3之间不会发生偏移,防止冲压时产生的力道过大,导致上模芯9和下模芯4之间发生偏移,导致冲压质量不高的情况发生,实现导向的作用,用以提高冲压精度,该实施方式具体解决了现有技术中存在的弹簧17的安装通常是先再模具上下面开孔,然后利用弹簧定位销将弹簧17固定在模具

上,更换较为不便的同时,打孔还会影响模具自身的强度,同时模具在冲压时,被冲压的零部件表面会产生碎屑掉落至下模芯4内,需要及时清理,否则会影响下一次被冲压零部件的表面质量,故而亟需一种弹簧17便于多次更换,下模芯4内部的碎屑可以被自动清理的冲压模具的问题。

35.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。