1.本发明属于钢塑复合管道加工设备技术领域,具体的说,涉及一种多功能钢塑复合管管端打磨设备。

背景技术:

2.钢塑复合管道具有特殊的复合结构,管壁中具有金属增强层,如钢板、铝板、钢丝网、钢骨架等结构,所以管道断面切口会裸露金属增强层,其虽然强度高但是易受腐蚀,所以钢塑复合管道从生产线定长切割下来后都要进行封口操作,将金属增强层封在连续密闭的塑料内。封口工序要稳定可靠,对钢塑复合管管端有一定要求,需要端面清洁无氧化层、平整度好且与管道垂直度偏差小于1毫米。但是由于钢塑复合管道从生产线切断后的端面平整度不好,与管道垂直度偏差最大能够达到5毫米,下线放置一段时间后,端面会有尘土和氧化层等,导致无法进行封口操作,需要管端打磨处理钢塑复合管管端,使其能够达到封口工序要求,目前的管端打磨工作通常有人工打磨,操作复杂、对工人熟练度要求高且操作劳动强度大,费时费力,打磨粉尘污染大,且危害工人身体健康。

技术实现要素:

3.本发明提供一种多功能钢塑复合管管端打磨设备,用于钢塑复合管管端的打磨,以降低工人劳动强度和身体伤害,提高自动化程度。

4.为实现上述目的,本发明所采用的技术方案如下:

5.一种多功能钢塑复合管管端打磨设备,包括管端打磨装置和抬升进给装置,所述管端打磨装置通过打磨平移装置移动安装于底座上,所述管道夹持装置固设于底座上并位于管端打磨装置和管道抬升进给装置之间,所述管道抬升进给装置包括进给组件和抬升组件,进给组件通过抬升组价弹性安装于底座上,底座下方设有除尘装置,待加工管道通过管道夹持装置固定于底座上并通过管端打磨装置对其端部进行打磨加工,加工后的管道通过进给组件移开输送至下一封口工位。

6.进一步的,所述管端打磨装置包括旋转组件和打磨组件,旋转组件固设于打磨平移装置上,并通过传动机构与打磨组件相连,传动机构靠近打磨组件一端设有用于检测管端平整度的检测组件。

7.进一步的,所述旋转组件包括通过第一平台固设于打磨平移装置上的旋转电机和减速器,打磨组件包括角磨机,减速器的输出轴通过传动机构与安装座相连,角磨机通过摆动组件设于安装座上。

8.进一步的,所述摆动组件包括u型板,角磨机固设于u型上,u型板两侧与安装座铰接,且u型板通过复位弹簧与安装座相连,检测组件包括传感器,传感器固设于安装座上通过检测u型板的摆动幅度检测管端平整度。

9.进一步的,所述进给组件包括进给电机和辊轮,辊轮通过辊轮座转动安装于支撑座上,支撑座通过抬升组件弹性安装于底座上,进给电机固设于支撑座上并通过减速机驱

动辊轮转动。

10.进一步的,所述抬升组件包括若干组连杆和压缩弹簧,支撑座通过套装有压缩弹簧的螺杆弹性安装于底座上,连杆的一端与支撑座铰接,另一端通过u型座与底座铰接。

11.进一步的,所述打磨平移装置包括横向平移组件和纵向平移组件,横向平移组件设于底座上,管端打磨装置通过纵向平移组件设于横向平移组件上。

12.进一步的,所述横向平移组件包括第二平台和平移气缸,纵向平移组件包括第三平台和平移电机,第二平台通过平移气缸和横向滑轨组件滑动安装于底座上,第三平台通过平移电机、丝杠副和纵向滑轨组件滑动安装于第二平台上,管端打磨装置固设于第三平台上。

13.进一步的,所述管道夹持装置包括夹持气缸、两上压块、两下压块和两管端找正块,夹持气缸的缸体通过龙门架固设于底座上,两上压块通过压块安装板分布于待加工管道上方两侧位置并与夹持气缸的活动端相连,两下压块并排设于底座上,两管端找正块固设于龙门架的管道进料端的两侧。

14.进一步的,所述上压块为内弧面结构且为橡胶材质,两上压块对称安装形成与待加工管道相适配的弧形结构,两下压块为v型结构且为金属材质用于待加工管道的承托,两管端找正块为三角形结构且为金属材质形成收口状结构。

15.本发明由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:将待加工管道放置到管道抬升进给装置的进给组件上,待加工管道被进给组件正向输送至管道夹持装置位置被加紧固定,然后管端打磨装置对待加工管道的端面进行打磨加工,加工完成后管道被松开,再通过进给组件将其从打磨工位移开,反向输送至下一封口工位,只需要将待加工管道放置到进给组件上即可,实现自动送料、夹紧、打磨和下料,整个加工过程不需要工人操作,降低了工人的劳动程度,提高了自动化程度,打磨过程中产生的粉尘及时被底座下方的除尘装置吸收处理,避免对环境造成污染和对工人的身体健康造成伤害。

附图说明

16.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

17.在附图中:

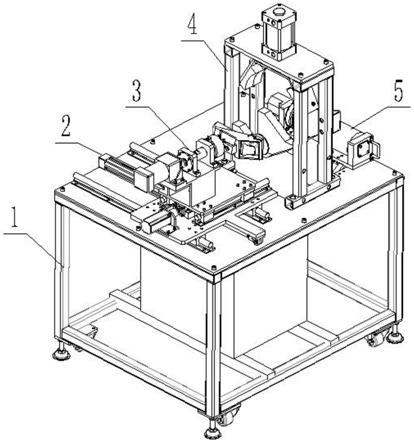

18.图1为本发明实施例的结构示意图;

19.图2为本发明实施例的主视图;

20.图3为图2中a处的局部放大图;

21.图4为本发明实施例的右视图;

22.图5为本发明实施例中管道夹持装置的结构示意图;

23.图6为本发明实施例中抬升进给装置的结构示意图;

24.图7为本发明实施例中打磨平移装置的结构示意图;

25.图8为图7中b处的局部放大图;

26.图9为本发明实施例中摆动组件和检测组件的结构示意图。

27.标注部件:1-底座,11-除尘装置,2-打磨平移装置,21-平移电机,22-第二平台,23-横向滑轨组件,24-平移气缸,241-推杆,242-铰接杆,243-铰接座,25-第三平台,26-纵

向滑轨组件,3-管端打磨装置,30-旋转电机,31-减速器,32-传动机构,33-导电滑环,34-角磨机,341-磨片,35-安装座,351-安装孔,36-复位弹簧,37-传感器,38-u型板,39-第一平台,4-管道夹持装置,41-夹持气缸,42-管端找正块,43-龙门架,44-压块安装板,45-上压块,46-下压块,5-管道抬升进给装置, 51-进给组件,511-辊轮座,512-辊轮,513-减速机,514-进给电机,52-抬升组件, 521-连杆,522-压缩弹簧,523-支撑座,524-u型座,6-待加工管道。

具体实施方式

28.以下结合附图对本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

29.本发明公开了一种多功能钢塑复合管管端打磨设备,包括管端打磨装置3和抬升进给装置,如图1所示,所述管端打磨装置3通过打磨平移装置2移动安装于底座1 上,所述管道夹持装置4固设于底座1上并位于管端打磨装置3和管道抬升进给装置 5之间,所述管道抬升进给装置5包括进给组件51和抬升组件52,进给组件51通过抬升组件弹性安装于底座1上,底座1下方设有除尘装置11,待加工管道6通过管道夹持装置4固定于底座1上并通过管端打磨装置3对其端部进行打磨加工,加工后的管道通过进给组件51移开输送至下一封口工位。其中管端打磨装置3、抬升进给装置、管道夹持装置4和打磨平移装置2均与控制系统电连接。

30.本发明的有益效果在于:将待加工管道6放置到管道抬升进给装置5的进给组件 51上,待加工管道6被进给组件51正向输送至管道夹持装置4位置被加紧固定,然后管端打磨装置3对待加工管道6的端面进行打磨加工,加工完成后管道被松开,再通过进给组件51将其从打磨工位移开,反向输送至下一封口工位,只需要将待加工管道6放置到进给组件51上即可,实现自动送料、夹紧、打磨和下料,整个加工过程不需要工人操作,降低了工人的劳动程度,提高了自动化程度,打磨过程中产生的粉尘及时被底座1下方的除尘装置11吸收处理,避免对环境造成污染和对工人的身体健康造成伤害。

31.作为本发明一个优选的实施例,如图所示,所述管端打磨装置3包括旋转组件和打磨组件,旋转组件固设于打磨平移装置2上,并通过传动机构32与打磨组件相连,传动机构32靠近打磨组件一端设有用于检测管端平整度的检测组件。所述旋转组件包括通过第一平台39固设于打磨平移装置2上的旋转电机30和减速器31,打磨组件包括角磨机34,减速器31的输出轴通过传动机构32与安装座35相连,角磨机34 通过摆动组件设于安装座35上。所述摆动组件包括u型板38,角磨机34固设于u 型上,u型板38两侧与安装座35铰接,且u型板38通过复位弹簧36与安装座35 相连,检测组件包括传感器37,传感器37固设于安装座35上通过检测u型板38的摆动幅度检测管端平整度。安装座上开设有多个安装孔351,安装孔351与传动机构的输出轴相适配,通过设置多个安装孔351,可以调整安装座的安装位置,以增加角磨机公转直径的大小,增加管径大小的调节范围。传动机构32靠近安装座35一端设置有导电滑环33,用于将旋转电机30和传感器37的控制电路与控制系统电连接导通。旋转电机30采用伺服电机,为角磨机34沿管道边缘旋转提供动力,通过旋转电机30经传动机构32带动安装座35上的角磨机34转动,可以使角磨机34在打磨自转的同时,沿着管端的管道边缘公转,实现管道的自动打磨功能,不需要工人手持角磨机34沿着管道边缘打磨,降低工人劳

动强度。

32.另外,打磨组件除了具备自动打磨功能,还具备可轻微摆动并带有自动复位功能,配合监测组件,可用于管端平整度的检测。旋转电机30驱动角磨机34沿管道边缘公转,当角磨机34的磨片341与管端边缘贴合时,在管端边缘的凸起部位,因u型板 38与安装座35铰接,并连接有复位弹簧36,角磨机34被挤压摆动很小角度,此时安装座35上作为传感起的光电开关可以感应到磨片341的信号;当角磨机34的磨片 341受管端平整度影响,在管端凹陷部位,与管端分离时,传感器37感应不到角磨机34的磨片341信号,此时检测信号时有时无,说明管端边缘不平整,控制系统通过接收到的传感器37的检测信号控制角磨机34处于自传和公转状态,对管端边缘进行打磨;当角磨机34公转沿管道边缘旋转一周,角磨机34的磨片341不再被挤压摆动,传感器37都能感应到磨片341,检测信号始终存在,不在断续出现,说明管端打磨平整,控制系统控制打磨组件停止工作,控制管道加持装置松开管道,并通过进给组件51将管道输送至下一封口工位。

33.作为本发明一个优选的实施例,如图所示,所述进给组件51包括进给电机514 和辊轮512,辊轮512通过辊轮座511转动安装于支撑座523上,支撑座523通过抬升组件52弹性安装于底座1上,进给电机514固设于支撑座523上并通过减速机513 驱动辊轮512转动。所述抬升组件52包括若干组连杆521和压缩弹簧522,支撑座 523通过套装有压缩弹簧522的螺杆弹性安装于底座1上,连杆521的一端与支撑座 523铰接,另一端通过u型座524与底座1铰接。进给组件51通过进给电机514经减速机513驱动辊轮512转动,以对辊轮512上的管道进行输送,完成上下料功能。当管道放置到进给组件51的辊轮512上时,压缩弹簧522的推力大于管道施加的重力,管道被抬起,管道不与下压块46相接触摩擦,一方面保护管道避免磨损,另一方面减小阻力,方便管道在旋转的辊轮512输送作用下进入加持机构,不被下压块 46卡主,当管道输送到打磨工位,上压块45压下来是,弹簧推力不能抵抗管道重力与夹持气缸41的合理,管道被两上压块45压紧。

34.作为本发明一个优选的实施例,如图所示,所述打磨平移装置2包括横向平移组件和纵向平移组件,横向平移组件设于底座1上,管端打磨装置3通过纵向平移组件设于横向平移组件上。所述横向平移组件包括第二平台22和平移气缸24,纵向平移组件包括第三平台25和平移电机21,第二平台22通过平移气缸24和横向滑轨组件 23滑动安装于底座1上,第三平台25通过平移电机21、丝杠副和纵向滑轨组件26 滑动安装于第二平台22上,管端打磨装置3固设于第三平台25上。平移电机21采用伺服电机,平移气缸24的推杆241通过铰接杆242和铰接座243与第三平台25铰接连接,避免气缸伸缩过程中的出现推杆241与缸体同轴度偏差产生摆动造成卡顿现象,造成横向移动受阻。通过横平移组件和纵向平移组件,可以调整打磨组件相对于管道端面的相对位置。横向平移组件可以调整角磨机34公转的直径,以适用于不同管道直径打磨;纵向平移组件可以实现角磨机34相对于管道端面的靠近或远离,实现角磨机34的纵向进给功能,用于打磨工作的开始打磨和结束移开使用。

35.作为本发明一个优选的实施例,如图所示,所述管道夹持装置4包括夹持气缸 41、两上压块45、两下压块46和两管端找正块42,夹持气缸41的缸体通过龙门架 43固设于底座1上,两上压块45通过压块安装板44分布于待加工管道6上方两侧位置并与夹持气缸41的活动端相连,两下压块46并排设于底座1上,两管端找正块 42固设于龙门架43的管道进料端的两侧。所述上压块45为内弧面结构且为橡胶材质,两上压块45对称安装形成与待加工管

道6相适配的弧形结构,两下压块46为v 型结构且为金属材质用于待加工管道6的承托,两管端找正块42为三角形结构且为金属材质形成收口状结构。两上压块45和下压块46用于对管道的夹紧,两管道找正块固设于龙门架43的两侧,并形成一个收口状起到输送导向作用,可纠正管道进入管道加持装置时横向位置偏差,防止管端错位影响进入;下压块46为v型,保持不动,进行管道横向定位并进行承托,配合两个内弧面结构的上压块45共同对管道进行夹紧,实现定位功能。两上压块45采用具有弹性功能的橡胶材质,具备管道保护功能。

36.本发明的工作原理如下:

37.钢塑复合管管端搭放在抬升进给装置上,在抬升组件52的作用下管端被抬起,进给组件51的辊轮512转动将管道沿纵向送至管道夹持装置4部位,在管端找正块42的作用下,管端自动找正并顺利进入夹持部件。到达固定位置时,上夹块压紧将管道固定,此时纵向平移组件将打磨组件沿纵向进给被输送至被夹持好的管端位置,旋转电机 30、角磨机34和除尘装置11同时启动,角磨机34通过横向平移组件沿横向进给向管端边缘靠近,调整打磨位置,使角磨机34公转直径与管道直径相对应,再进行纵向进给,当角磨机34的磨片341接触到管端凸起边缘位置时后,角磨机34被管端挤压摆动一定角度,传感器37检测到信号;当角磨机34的磨片341旋转至管端凹陷边缘位置时,角磨机34构在复位弹簧36拉伸下自动回到原位,传感器37信号中断;当管端被打磨平整且垂直于管道时,角磨机34的磨片341在公转的整圈时间内都会与管端接触,传感器 37在整圈时间范围内都能检测到信号,则控制系统停止打磨工作,旋转电机30、角磨机34和除尘装置11同时停止,横向平移组件和纵向平移组件同时动作将打磨组件回退至原位,打磨工序完成,管道加持装置松开,进给组件51通过辊轮512将管道输送至下一封口工位。

38.本发明与现有技术相比有益效果为:

39.1、打磨组件具备管端平整度检测功能,打磨好后自动停止打磨工序,自动化程度高;

40.2、抬升进给装置的管道抬升功能和管道进给功能使管道夹持更加便捷,代替了人工抬管和人工送管工序,降低了工人劳动强度;

41.3、进给组件51的打磨工位移开功能使打磨工序与之后的封口工序能够在一条线上进行,使工序衔接更加连贯,省去了管道搬运的工序,提升了设备自动化程度;

42.4、除尘装置11的吸尘功能使现场操作环境更加整洁,降低了粉尘污染对环境破坏和对操作人员的健康伤害。

43.综上所述,通过本发明多功能钢塑复合管管端打磨设备,除了具备打磨钢塑复合管管端功能,同时还具备管道抬升功能、管道进给功能、管道夹持功能、管端平整度检测功能、打磨工位移开功能、吸尘功能等辅助功能,自动化程度高,功能齐全,解决了原管端打磨操作复杂、对工人熟练度要求高且操作劳动强度大,打磨粉尘污染大危害工人身体健康的问题,该多功能钢塑复合管管端打磨设备相比传统打磨具有自动化程度高、功能齐全、操作便捷省力、打磨效果好等优点。

44.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明权

利要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。