1.本发明涉及冷式压铸技术领域,尤其涉及一种镁合金半固态生产方法。

背景技术:

2.镁合金半固态浆料用于冷式压铸机生产工艺,同样也能达到半固态专用设备的性能要求;目前,半固态镁合金产品主要采用注射成型一体机配合模具生产,由于压射力缺陷不能铸造成大型高强度的产品,而且在调机应用当中有许多不可控的因素造成料管法兰接口漏料甚至报废,压射完成必须要等型腔产品冷却时间到了才允许制浆装置回退备料,这样造成整个循环节拍时间加长。全球目前只有日本一家公司可提供该注射成型机,但该成型机注射量小,只能生产体积小、壁薄的领域产品,对一些大型的汽车、通讯领域的产品是无法满足要求。还有目前行业内常用的镁合金汤液定量炉也能实现冷式压铸机生产,不过需要一个或多个大容量的坩埚炉才可以达到熔化率,炉内有高低温区域造成镁合金液体遇冷产生过多的渣和烧损废料,这样生产出来的产品里面含有一定的渣料和气孔。一般镁合金铸造将镁合金融化后尽管使用了保护气体,仍有自燃和爆炸的风险存在。一般镁合金铸造需要将镁合金在坩埚炉里加热到650-700℃,加热温度要求高;且一般的镁合金铸造将镁合金融化后需使用sf6、氮气等对环境有害的保护气体防止镁合金氧化和燃烧,具有一定的危险性;鉴于上述问题,我们提出一种镁合金半固态生产方法

技术实现要素:

3.本发明的目的是针对背景技术中存在的现有的半固态镁合金成型机由于压射和制浆一体料管与加热系统的局限性,只能生产体积小、薄壁的产品的问题,提出一种镁合金半固态生产方法。

4.本发明的技术方案:一种镁合金半固态生产方法,包括生产系统,所述生产系统包括压射系统和注汤系统,所述注汤系统上安装有伺服电机,所述伺服电机的两侧设置有油缸,所述伺服电机的输出端外圈设置有导料管,所述伺服电机(3)的输出端连接有螺杆,所述导料管的一端安装有进料机构,所述进料机构上设有进料口,所述导料管的另一端连接有连接管,所述连接管的另一端密封安装有单向阀,所述单向阀的一侧设置有出料管,所述出料管远离单向阀的一端连接有出料嘴,所述压射系统的输入端开设有压射料杯;

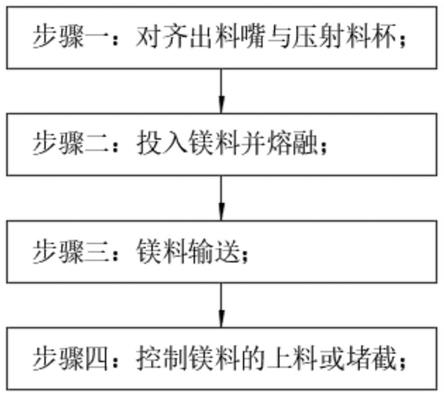

5.生产方法包含以下步骤:

6.步骤一:将出料嘴与压射系统内的压射料杯对齐,使得出料嘴位于压射料杯的上方;

7.步骤二:进料口内投入镁料颗粒,并通过加热器将镁料加热到熔融状态;

8.步骤三:导料管将半固态化的镁料输送;

9.步骤四:通过单向阀对连接管内的浆料上料或是堵截。

10.优选的,所述伺服电机的输出端用于将位于导料管的熔融的镁料在螺杆旋转剪切力和冷却的作用下将熔融的镁料液体半固态化,形成镁合金浆料。

11.优选的,所述油缸将伺服电机整体往复推动用于对螺杆后端增加额外的瞬间高速轴向力,辅助导料管内的半固态化镁合金浆料推动出料。

12.优选的,所述进料机构的底部设置有安装在导料管一端的加热器,所述连接管内设有导料腔,所述出料管内设有出料腔。

13.优选的,所述单向阀用于控制导料腔和出料腔的联通或是阻断,用于控制镁合金浆料的流通。

14.优选的,所述压射系统上设置有提示单元,用于提示完成工件压铸成型信号,所述油缸的控制端设置有信号接收单元,用于接收提示单元发出的信号,从而控制油缸的启停。

15.与现有技术相比,本发明具有如下有益的技术效果:

16.1、本发明将半固态镁合金注汤系统与压射系统分开,并且加装有单向阀,螺杆在备浆料同时开模取件和加热熔料与精准回料,能达到在注汤时加大镁料的计量,并对加热的温度和出料的重量通过实时精准控制,满足生产出汽车及通讯领域等大型产品的要求,制品组织致密、铸造或锻造等缺陷减少,综合力学性能大幅度提升;

17.2、本发明出汤口的位置设置有单向阀用来堵截螺杆旋出的浆料,这样能够在没有模具堵截的情况下,能提前制备好浆料等着下一模用,节省下一部出料上汤时间,提高生产效率;

18.3、综上所述,本发明制备的铸件组织致密、铸造或锻造等缺陷减少,综合力学性能大幅度提升,加大加热功率与加大送料计量,满足汽车生产件及通讯领域产品的大型产品要求,镁合金不与空气接触、成型融化的镁合金在不与空气接触的封闭容器内,从而避免了自燃和爆炸的风险,且铸件生产效率高,镁合金的综合利用降低成本。

附图说明

19.图1是镁合金半固态生产系统的主视图;

20.图2是图1中单向阀、连接管和出料管的俯视结构示意图;

21.图3是图2中e-e处截面示意图;

22.图4是镁合金半固态生产方法的流程图。

23.附图标记:1、压射系统;2、注汤系统;3、伺服电机;4、油缸;5、进料机构;6、进料口;7、导料管;8、连接管;9、单向阀;10、出料管;11、出料嘴;12、压射料杯;13、导料腔;14、出料腔。

具体实施方式

24.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

25.实施例

26.如图1-4所示,本发明提出的一种镁合金半固态生产方法,包括生产系统,生产系统包括压射系统1和注汤系统2,注汤系统2上安装有伺服电机3,伺服电机3的两侧设置有油缸4,伺服电机3的输出端外圈设置有导料管7,伺服电机3的输出端连接有螺杆,导料管7的一端安装有进料机构5,进料机构5上设有进料口6,导料管7的另一端连接有连接管8,连接管8的另一端密封安装有单向阀9,单向阀9的一侧设置有出料管10,出料管10远离单向阀9的一端连接有出料嘴11,压射系统1的输入端开设有压射料杯12;

27.伺服电机3的输出端用于将位于导料管7的熔融的镁料在螺杆旋转剪切力和冷却的作用下将熔融的镁料液体半固态化,形成镁合金浆料;

28.油缸4将伺服电机3整体往复推动用于对螺杆后端增加额外的瞬间高速轴向力,辅助导料管7内的半固态化镁合金浆料推动出料;

29.进料机构5的底部设置有安装在导料管7一端的加热器,连接管8内设有导料腔13,出料管10内设有出料腔14;

30.单向阀9用于控制导料腔13和出料腔14的联通或是阻断,用于控制镁合金浆料的流通;

31.压射系统1上设置有提示单元,用于提示完成工件压铸成型信号,油缸4的控制端设置有信号接收单元,用于接收提示单元发出的信号,从而控制油缸4的启停;

32.生产方法包含以下步骤:

33.步骤一:将出料嘴11与压射系统1内的压射料杯12对齐,使得出料嘴11位于压射料杯12的上方;

34.步骤二:进料口6内投入镁料颗粒,并通过加热器将镁料加热到熔融状态;

35.步骤三:导料管7将半固态化的镁料输送;

36.步骤四:通过单向阀9对连接管8内的浆料上料或是堵截。

37.本实施例中,首先将出料嘴11与压射系统1上的压射料杯12对应,并向进料机构5顶部的进料口6内投入镁料,进料机构5底部的加热器将镁料加热熔融,伺服电机3输出端连接有螺杆,通过螺栓的旋转剪切力实现颗粒料的半固态化和向前送料,镁合金浆料通过导料腔13和出料腔14传输,在传输时通过单向阀9的启闭来控制出料腔14和导料腔13的联通和关闭阻料,当单向阀9开启时,镁合金浆料经由出料嘴11导入压射料杯12内,完成上料后单向阀9逆向关闭通道,镁合金浆料经过压射系统1进行加工成型,在通道关闭后导料管7和连接管8能够在没有模具堵截的情况下,能提前制备好浆料等着下一模用,而油缸4的设置是将伺服电机3整体增加额外的瞬间高速轴向力,将镁合金浆料辅助推动输送并实现镁合金半固态的高压高速成型。

38.上述具体实施例仅仅是本发明的一种优选的实施例,基于本发明的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。