:

1.本发明涉及电磁阀配件加工技术领域,尤其涉及一种动、静铁芯等离子碳氮共渗处理方法。

背景技术:

2.静铁芯和动铁芯是电磁阀里面产生电磁吸力的部件,通过外部线圈通电经过静铁芯、动铁芯实现磁力放大,进而实现电磁阀的开关。静铁芯是固定不动的、动铁芯会随着磁力和静铁芯相吸,不通电了,磁力消失,再用复位弹簧把动铁芯复位到原处,作为执行电磁阀动作特性的动、静铁芯,其使用寿命尤为关键。

3.影响动静铁芯的使用寿命的两个主要因素,其一就是静铁芯的磁性问题,其二就是耐磨性问题,一般常规的提升动静铁芯的耐磨性就是通过渗氮、渗碳、碳氮共渗等。

4.现有的渗氮等热处理多采用气体渗氮或者液体渗氮处理,但是这两种处理方法温度高,工件易产生变形,处理时间长,一般50-80h,处理后的硬度也不是特别高hv850-1100左右。

技术实现要素:

5.本发明的目的是提供一种动、静铁芯等离子碳氮共渗处理方法,解决之前处理方法的处理时间长、处理温度高、工件容易变形、尺寸不容易精确控制、脆性大、容易开裂、耐磨性不是太好等问题。

6.为达到上述目的,本发明采用下述技术方案:

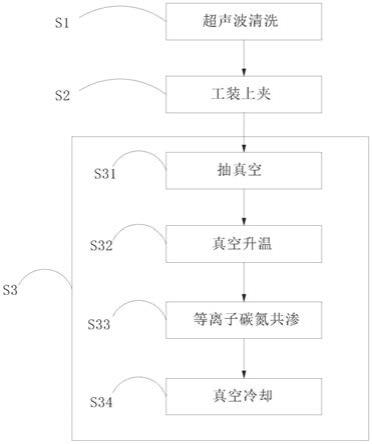

7.本发明提供一种动、静铁芯等离子碳氮共渗处理方法,包括如下步骤:

8.s1、对动、静铁芯进行超声波清洗,

9.s2、将动、静铁芯装上工装,

10.s3、进行等离子碳氮共渗处理,包括如下步骤:

11.s31、抽真空:首先抽真空至20pa以下;

12.s32、真空升温:真空升温采用四个阶段加热:

13.(1)第一阶段加热至100℃,偏压450-480v,压力40-50pa,n2流量0.05-0.1l/min,h2流量0.3-0.5l/min,加热时间30min;

14.(2)第二阶段加热至200-250℃,偏压450-480v,压力50-100pa,n2流量0.05-0.1l/min,h2流量0.3-0.5l/min,加热时间45min;

15.(3)第三阶段加热至350-450℃,偏压450-480v,压力120-180pa,n2流量0.1-0.3l/min,h2流量0.4-0.6l/min,加热时间2h;

16.(4)第四阶段在350-450℃保温30min,偏压450-480v,压力200-250pa,n2流量0.1-0.3l/min,h2流量0.4-0.6l/min;

17.(5)第五阶段加热至530℃,偏压480-500v,压力250-280pa,n2流量0.35-0.5l/min,h2流量0.5-0.6l/min,ch4流量30-45ml/min,加热时间30min;

0.6l/min,h2流量0.4-0.6l/min,ch4流量40-60ml/min,处理时间1-4h。

39.本发明的具体实施例一、实施例二、实施例三的各项数据如下表所示:

[0040][0041]

实施例一的静铁芯的金相图如图2所示,硬化层厚度为58μm,扩散层厚度为25μm,总厚度83μm,动铁芯的金相图如图3所示,硬化层厚度为98μm,扩散层厚度为20μm,总厚度118μm,测得静铁芯的表面硬度为1362hv、1394hv、1331hv,动铁芯的表面硬度为1303hv、1304hv、1364hv;

[0042]

实施例二的静铁芯金相图如图4所示,硬化层厚度为61μm,扩散层厚度为20μm,总厚度81μm,动铁芯的金相图如图5所示,硬化层厚度为72μm,扩散层厚度为22μm,总厚度94μm,测得静铁芯的表面硬度为1365hv、1452hv、1306hv,动铁芯的表面硬度为1122hv、1491hv、1394hv;

[0043]

实施例三的静铁芯金相图如图6所示,硬化层厚度为26μm,扩散层厚度为16μm,总厚度42μm,动铁芯的金相图如图7所示,硬化层厚度为33μm,扩散层厚度为18μm,总厚度51μm,测得静铁芯的表面硬度为1392hv、1331hv、1392hv,动铁芯的表面硬度为1420hv、1427hv、1277hv。

[0044]

本发明与现有的气体渗氮、液体渗氮处理方法相比,具有如下优势:

[0045]

现有的气体渗氮、液体渗氮处理方法整个处理流程约50-80h,温度较高,耗气量极大,有污染,表面会有白亮层(化合物层,很脆);

[0046]

本发明的整个处理流程6-9h,加上真空冷却不超过12h,处理时间短,节省时间;温度低,不易变形,真空加热,真空冷却,可以控制加热速度,使之均匀,变形量小;耗气量小,无污染;可以控制无白亮层,只有扩散层的渗层组织,渗层硬度高,可达hv1300以上,耐磨性

好;脆性小,减少开裂失效。

[0047]

以上说明书中描述的只是本发明的具体实施方式,各种举例说明不对本发明的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离本发明的实质和范围。

技术特征:

1.一种动、静铁芯等离子碳氮共渗处理方法,其特征在于,包括如下步骤:s1、对动、静铁芯进行超声波清洗,s2、将动、静铁芯装上工装,s3、进行等离子碳氮共渗处理,包括如下步骤:s31、抽真空:首先抽真空至20pa以下;s32、真空升温:真空升温采用四个阶段加热:(1)第一阶段加热至100℃,偏压450-480v,压力40-50pa,n2流量0.05-0.1l/min,h2流量0.3-0.5l/min,加热时间30min;(2)第二阶段加热至200-250℃,偏压450-480v,压力50-100pa,n2流量0.05-0.1l/min,h2流量0.3-0.5l/min,加热时间45min;(3)第三阶段加热至350-450℃,偏压450-480v,压力120-180pa,n2流量0.1-0.3l/min,h2流量0.4-0.6l/min,加热时间2h;(4)第四阶段在350-450℃保温30min,偏压450-480v,压力200-250pa,n2流量0.1-0.3l/min,h2流量0.4-0.6l/min;(5)第五阶段加热至530℃,偏压480-500v,压力250-280pa,n2流量0.35-0.5l/min,h2流量0.5-0.6l/min,ch4流量30-45ml/min,加热时间30min;s33、等离子碳氮共渗:偏压500-520v,压力250-280pa,n2流量0.4-0.6l/min,h2流量0.4-0.6l/min,ch4流量40-60ml/min,处理时间1-4h;s34、真空降温:将等离子碳氮共渗后的动、静铁芯真空降温至150℃以下出炉。2.根据权利要求1所述的动、静铁芯等离子碳氮共渗处理方法,其特征在于,所述动、静铁芯为430f不锈钢。

技术总结

本发明公开了一种动、静铁芯等离子碳氮共渗处理方法,包括如下步骤:(1)首先对动、静铁芯进行超声波清洗;(2)将动、静铁芯装上工装;(3)在真空炉内进行等离子碳氮共渗处理。所述等离子碳氮共渗处理方法依次包括抽真空、真空升温、等离子碳氮共渗、真空降温四个阶段。本发明与现有的气体渗氮、液体渗氮处理方法相比,方法温度低,工件变形量小,保证了动、静铁芯的精密度;整个方法处理流程6-9h,加上真空冷却不超过12h,处理时间短,效率高,节省时间;渗层硬度高,可达HV1300以上,耐磨性好;渗层脆性小,避免使用时开裂失效。避免使用时开裂失效。避免使用时开裂失效。

技术研发人员:柳玉柱 潘修河 高洁

受保护的技术使用者:江苏苏德涂层有限公司

技术研发日:2021.11.10

技术公布日:2022/2/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。