1.本发明涉及一种连续退火炉自动控制方法、连续退火炉自动控制系统、计算机可读存储介质以及计算机程序产品。

背景技术:

2.已知,连续退火炉的功能是对表面清洗过的冷轧钢带根据设定的带钢温度曲线逐次进行预热、明火加热、辐射管加热、电均热、冷却等工艺,最终出炉打卷为标准产品。

3.连续退火炉是一个非线性、时变、多变量紧密耦合、大时滞的控制对象,其工业过程控制中复杂的系统难以建立精确的数学模型。例如,如非专利文献《冷轧带钢连续退火炉温度控制策略研究》中记载的那样,当前连续退火炉主要采用针对带钢温度的pid控制方式,由操作人员通过设定各段出口温度来对不同钢种、不同厚度、不同工艺要求的带钢进行退火操作。

4.现有技术文献

5.非专利文献

6.硕士学位论文:《冷轧带钢连续退火炉温度控制策略研究》

技术实现要素:

7.发明所要解决的技术问题

8.然而,在基于pid控制方式对带钢进行退火操作的情况下,主要会出现下述问题:

9.操作人员控制方式不同,导致生产的带钢质量的一致性不理想;

10.操作人员的控制不正确,导致带钢质量出现不满足要求的情况;

11.操作人员的控制不精确,造成带钢实际需求温度与设定温度出现偏差,或者设定出现延迟和提前,导致带钢出现较长质量不理想段。

12.此外,目前也有采用物理建模进行自动控制的方法,但是普遍具有无法适应炉体参数变化、预测量不准确、控制量延迟的问题,更具体而言:

13.连续退火炉在生产过程中会定器进行检修和零部件更换,同时还存在老化的现象,炉体参数可以说是长时变的,使用一种静态的模型进行控制,会逐步引入误差导致质量问题;

14.钢卷在连续退火炉内经历炉气预热、明火加热、辐射加热、冷却等不同的非线性过程,同时热量在带钢内部传导也呈现非线性现象,影响带钢温度的参数包括:带钢成分、表面结构、厚度、速度、加热温度、炉体参数等参数,是一种非线性、时变、多变量紧密耦合、大时滞的控制对象,很难建立准确的物理模型,因此传统的物理模型很难对带钢温度进行较准确的预测;

15.连续退火炉炉体长度几十到几百米,一般只有各段出口有带钢温度测量点,也就是带钢进入炉内一分钟到十几分钟后才有反馈测量输出,传统控制模型才会有反馈控制

量,导致控制量是大延迟的,会造成较长的带钢质量出现不良,造成较大的损失。

16.本发明是基于上述技术问题而形成的,其目的在于提供一种续退火炉自动控制方法、连续退火炉自动控制系统、计算机可读存储介质以及计算机程序产品,能够准确地预测连续退火炉的炉温温度以及带钢的温度变化,能够实现预测控制量提前控制,提高带钢退火的精度和减少由于带钢温度控制的不准确带来的带钢质量损失。

17.解决技术问题所采用的技术方案

18.本发明第一观点提供一种连续退火炉自动控制方法,其特征在于,包括下述步骤:

19.数据输入步骤,输入入炉数据,所述入炉数据至少包括带钢入炉速度、带钢厚度、带钢入炉温度;

20.数据过滤步骤,对所述入炉数据进行滤波处理,以形成测量数据;

21.数据分拣步骤,对存储的历史数据进行分拣,以形成训练生成用数据,所述训练生成用数据至少包括带钢入炉历史温度、带钢出炉历史温度;

22.炉温生成步骤,根据所述测量数据和所述训练生成用数据生成炉温设定值;

23.第一学习步骤,根据所述测量数据和所述训练生成用数据使用于算出所述炉温设定值的模型进行定期学习和更新;以及

24.数据输出步骤,输出所述炉温设定值。

25.根据第一观点所述的连续退火炉自动控制方法,与通过设定各段出口温度对带钢进行退火操作控制的pid控制方式不同之处在于,本发明根据带钢入炉后经过滤波处理的相关数据以及所存储的历史数据来算出满足一定质量要求的带钢温度所需的炉温设定值。此外,通过带钢入炉后的相关数据和所存储的历史数据使用于算出炉温设定值的模型进行自我学习和更新,从而能够保证模型的精度,进而能够保证炉温设定值的准确性。

26.在第一观点所述的连续退火炉自动控制方法的基础上,在第二观点的连续退火炉自动控制方法中,优选,所述入炉数据还包括带钢成分、带钢宽度、烧嘴开关数据,所述训练生成用数据还包括炉温历史数据。

27.根据第二观点所述的连续退火炉自动控制方法,由于带钢的入炉数据不仅包括带钢入炉速度、带钢厚度和带钢入炉温度,还包括带钢成分、带钢宽度和烧嘴开关数据,并且训练生成用数据不仅包括带钢入炉历史温度、带钢出炉历史温度,还包括炉温历史数据,因此,能够提高炉温设定值的生成精度和模型的学习效果。

28.在第一观点或第二观点所述的连续退火炉自动控制方法的基础上,在第三观点的连续退火炉自动控制方法中,优选,

29.在所述数据分拣步骤中,还形成训练预测用数据,所述训练预测用数据至少包括带钢入炉历史温度,

30.所述连续退火炉自动控制方法还包括:

31.带温预测步骤,根据所述测量数据、所述训练预测用数据以及所述炉温设定值算出带钢预测温度;

32.第二学习步骤,根据所述测量数据、所述训练预测用数据以及所述炉温设定值使用于算出所述带钢预测温度的模型进行定期学习和更新;

33.带温比较步骤,对所述带钢预测温度与带钢实际出炉温度进行比较;以及

34.炉温修正步骤,当所述带钢预测温度与所述带钢实际出炉温度的差值大于阈值

时,对所述炉温设定值进行修正。

35.根据第三观点所述的连续退火炉自动控制方法,在算出炉温设定值的基础上,为了防止用于计算炉设定值的模型出现计算错误,基于算出的炉温设定值、带钢入炉后经过滤波处理的相关数据以及所存储的历史数据来预测带钢出炉温度(即带钢预测温度),并且将带钢预测温度与带钢实际出炉温度进行比较,若带钢预测温度与带钢实际出炉温度的差值大于预先设定的阈值,则对算出的炉温设定值进行修正。由此,能够防止由于用于计算炉温设定值的模型发生计算错误而导致发出错误的炉温设定值的指令,能够提高控制的可靠性。

36.在第三观点所述的连续退火炉自动控制方法的基础上,在第四观点的连续退火炉自动控制方法中,优选,所述训练预测用数据还包括烧嘴功率历史数据。

37.根据第四观点所述的连续退火炉自动控制方法,能够提高带钢温度预测的准确性。

38.本发明第五观点提供一种连续退火炉自动控制系统,其特征在于,包括:

39.数据输入模块,所述数据输入模块用于输入入炉数据,所述入炉数据至少包括带钢入炉速度、带钢厚度、带钢入炉温度;

40.数据过滤模块,所述对所述入炉数据进行滤波处理,以形成测量数据;

41.数据分拣模块,所述数据分拣模块对存储于该数据分拣模块的历史数据进行分拣,以形成训练生成用数据,所述训练生成用数据至少包括带钢入炉历史温度、带钢出炉历史温度;

42.炉温生成模块,所述炉温生成模块根据所述测量数据和所述训练生成用数据生成炉温设定值;

43.第一学习模块,所述第一学习模块根据所述测量数据和所述训练生成用数据使所述炉温生成模块进行定期学习和更新;以及

44.数据输出模块,所述数据输出模块用于输出所述炉温设定值。

45.根据第五观点所述的连续退火炉自动控制系统,与通过设定各段出口温度对带钢进行退火操作控制的pid控制方式不同之处在于,本发明根据带钢入炉后经过滤波处理的相关数据以及所存储的历史数据来算出满足质量要求的带钢温度所需的炉温设定值。此外,通过带钢入炉后的相关数据和所存储的历史数据使炉温生成模块进行自我学习和更新,从而能够保证炉温生成模块的计算精度,进而能够保证炉温设定值的准确性。

46.在第五观点所述的连续退火炉自动控制系统的基础上,在第六观点的连续退火炉自动控制系统中,优选,

47.所述炉温生成模块以及/或者所述第一学习模块具有cnn复合 transformer网络模型结构,

48.所述cnn复合transformer网络模型结构包括并联连接的cnn分支结构和transformer分支结构。

49.根据第六观点所述的连续退火炉自动控制系统,所述炉温生成模块以及/ 或者所述第一学习模块具有cnn复合transformer网络模型结构。也就是说,所述炉温生成模块以及/或者所述第一学习模块具有由多层神经网络组成模型主体的网络模型结构。由此,能够利用多层神经网络进行大数据分析,从而进一步提高炉温生成模块的计算精度和第一学习

模块的学习效果。

50.在第五观点所述的连续退火炉自动控制系统的基础上,在第七观点的连续退火炉自动控制系统中,优选,所述入炉数据还包括带钢成分、带钢宽度、烧嘴开关数据,所述训练生成用数据还包括炉温历史数据。

51.根据第七观点所述的连续退火炉自动控制系统,由于带钢的入炉数据不仅包括带钢入炉速度、带钢厚度和带钢入炉温度,还包括带钢成分、带钢宽度和烧嘴开关数据,并且训练生成用数据不仅包括带钢入炉历史温度、带钢出炉历史温度,还包括炉温历史数据,因此,能够提高炉温设定值的计算精度和第一学习模块的学习效果。

52.在第五观点至第七观点中任一观点所述的连续退火炉自动控制系统的基础上,在第八观点的连续退火炉自动控制系统中,优选,

53.所述数据分拣模块还形成训练预测用数据,所述训练预测用数据至少包括带钢入炉历史温度,

54.所述连续退火炉自动控制系统还包括:

55.带温预测模块,所述带温预测模块根据所述测量数据、所述训练预测用数据以及所述炉温设定值算出带钢预测温度;

56.第二学习模块,所述第二学习模块根据所述测量数据、所述训练预测用数据以及所述炉温设定值使所述带温预测模块进行定期学习和更新;

57.带温比较模块,所述带温比较模块对所述带钢预测温度与带钢实际出炉温度进行比较;以及

58.炉温修正模块,当所述带钢预测温度与所述带钢实际出炉温度的差值大于阈值时,所述炉温修正模块对所述炉温设定值进行修正。

59.根据第八观点所述的连续退火炉自动控制系统,在算出炉温设定值的基础上,为了防止用于炉温生成模块出现计算错误,基于算出的炉温设定值、带钢入炉后经过滤波处理的相关数据以及所存储的历史数据来预测带钢出炉温度(即带钢预测温度),并且将带钢预测温度与带钢实际出炉温度进行比较,若带钢预测温度与带钢实际出炉温度的差值大于预先设定的阈值,则对算出的炉温设定值进行修正。由此,能够防止由于炉温生成模块发生计算错误而导致发出错误的炉温设定值的指令,能够提高系统的可靠性。

60.在第八观点所述的连续退火炉自动控制系统的基础上,在第九观点的连续退火炉自动控制系统中,优选,

61.所述带温预测模块以及/或者所述第二学习模块具有cnn复合 transformer网络模型结构,

62.所述cnn复合transformer网络模型结构包括并联连接的cnn分支结构和transformer分支结构。

63.根据第九观点所述的连续退火炉自动控制系统,所述带温预测模块以及/ 或者所述第二学习模块具有cnn复合transformer网络模型结构。也就是说,所述带温预测模块以及/或者所述第二学习模块具有由多层神经网络组成模型主体的网络模型结构。由此,能够利用多层神经网络进行大数据分析,从而进一步提高带温预测模块的预测精度和第二学习模块的学习效果。

64.在第八观点所述的连续退火炉自动控制系统的基础上,在第十观点的连续退火炉

自动控制系统中,优选,所述炉温修正模块是负反馈控制模块。

65.在第八观点所述的连续退火炉自动控制系统的基础上,在第十一观点的连续退火炉自动控制系统中,优选,所述训练预测用数据还包括烧嘴功率历史数据。

66.根据第十一观点所述的连续退火炉自动控制系统,能够提高带钢温度预测的准确性。

67.本发明第十二观点提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序/指令,其特征在于,

68.所述计算机程序/指令被处理器执行时实现第一观点至第四观点中任一观点所述的连续退火炉自动控制方法的步骤。

69.本发明第十三观点提供一种计算机程序产品,包括计算机程序/指令,其特征在于,

70.所述计算机程序/指令被处理器执行时实现第一观点至第四观点中任一观点所述的连续退火炉自动控制方法的步骤。

附图说明

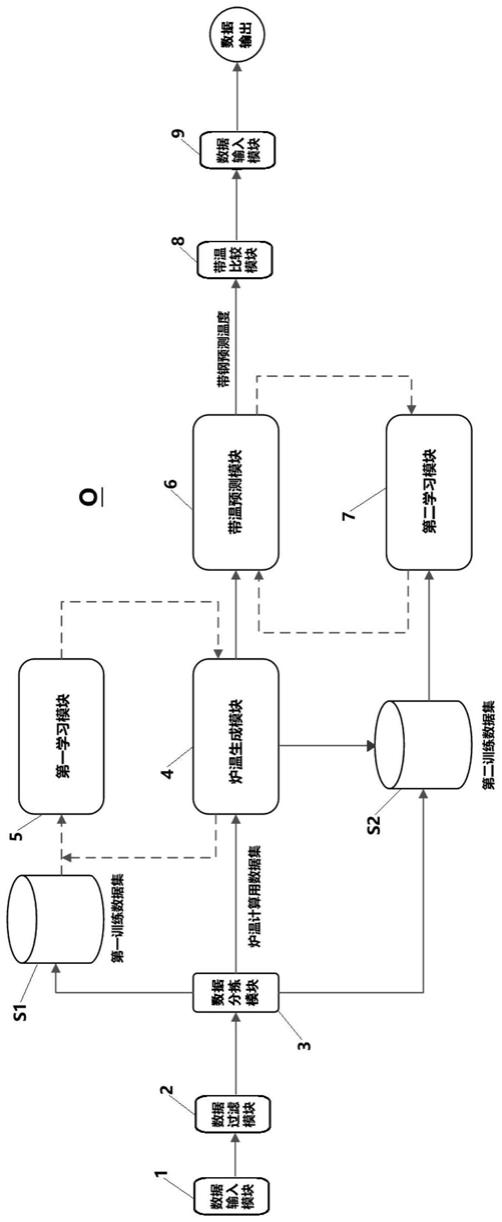

71.图1是示意性地表示本发明一实施方式的连续退火炉自动控制系统的模块图。

72.图2是表示图1所示的连续退火炉自动控制系统的炉温生成模块、第一学习模块、带温预测模块以及第二学习模块所具有的cnn复合transformer网络模型结构的一例的示意图。

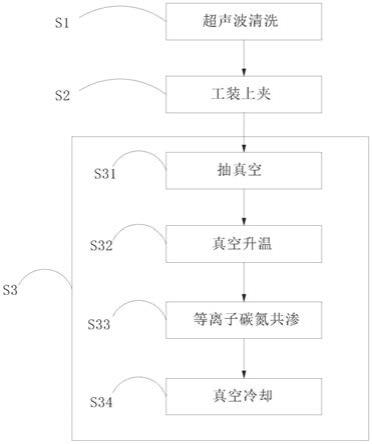

73.图3是基于图1所示的连续退火炉自动控制系统的连续退火炉自动控制方法的流程图。

74.符号说明

75.o连续退火炉自动控制系统

76.1数据输入模块

77.2数据过滤模块

78.3数据分拣模块

79.4炉温生成模块

80.5第一学习模块

81.6带温预测模块

82.7第二学习模块

83.8带温比较模块

84.9炉温修正模块

85.s1第一训练数据集

86.s2第二训练数据集

具体实施方式

87.首先,使用图1至图2,对本发明一实施方式的连续退火炉自动控制系统的详细构成进行说明。

88.图1示出了本发明一实施方式的连续退火炉自动控制系统o的模块图。如图1所示,

连续退火炉自动控制系统o包括数据输入模块1、数据过滤模块 2、数据分拣模块3、炉温生成模块4、第一学习模块5、带温预测模块6、第二学习模块7、带温比较模块8、炉温修正模块9。

89.数据输入模块1是接收经过冷轧轧制后的带钢进入连续退火炉时的相关数据即入炉数据的模块,所述入炉数据至少包括带钢入炉速度、带钢厚度、带钢入炉温度,但优选还包括带钢成分、带钢宽度和烧嘴开关数据中的部分或全部。

90.数据过滤模块2是对从数据输入模块1输入的各入炉数据进行滤波处理的模块,通过排除各入炉数据的数据噪声来减少数据噪声带来的干扰因素,从而将入炉数据转换成测量数据。

91.数据分拣模块3包括存储部和分拣部,所述存储部存储有退火处理历史数据,所述退火处理历史数据是在以往的退火处理过程中被存储至该数据分拣模块3的存储部的历史数据,至少包括带钢入炉历史温度、带钢出炉历史温度,但优选还包括炉温历史数据、烧嘴功率历史数据中的任意一者或全部,所述分拣部对退火处理历史数据进行分拣,使根据具体需要分拣出的历史数据分别形成为训练生成用数据和训练预测用数据。

92.需要说明的是,在本实施方式中,数据过滤模块2与数据分拣模块3是分开设置的,但不限于此,也可以设置一个兼具数据过滤功能和数据分拣功能的模块。

93.炉温生成模块4是根据上述测量数据和上述训练生成用数据来生成炉温设定值的模块,所述炉温设定值是用于对当前的炉温进行设定的值。第一学习模块5是根据上述测量数据和上述训练生成用数据使所述炉温生成模块4的计算模型进行定期学习和更新的模块。具体而言,如图2所示,炉温生成模块4 以及/或者第一学习模块5优选具有cnn(卷积神经网络)复合transformer 网络模型结构,所述cnn复合transformer网络模型结构包括输入层、并联连接的cnn分支结构和transformer分支结构以及输出层,作为桥接部分,在所述cnn分支结构与所述transformer分支结构之间分别连接有例如ln(layernormalization)层和bn(batch normalization)层。在本实施方式中,cnn分支结构包括至少一个resnet块,若存在多个resnet(residual networks)块,则多个resnet块串联而构成该cnn分支结构,各resnet块包括多个resnet, resnet例如包括bn层、fc(fully connected)层以及注意力机制。不过,cnn 分支结构不限于上述形式,resnet的网络结构也不限于上述形式。此外,在本实施方式中,transformer分支结构包括至少一个transformer块,各transformer 块例如包括四个fc层,其连接方式如图2所示。不过,transformer分支结构不限于上述形式,transformer块的网络结构也不限于上述形式。需要说明的是,针对基于炉温生成模块4的炉温设定温度的计算以及基于第一学习模块5的炉温生成模块4的计算模型的更新,采用多线程并行处理技术,使得炉温设定温度的计算和计算模型的更新彼此不受到干扰,与单线程串行处理技术相比,系统的效率得到提高。另一方面,基于第一学习模块5的炉温生成模块4的计算模型的更新的间隔时间长于基于炉温生成模块4的炉温设定温度的计算的间隔时间,例如是预先设定好的时间间隔。

94.带温预测模块6是根据上述测量数据、上述训练预测用数据以及由上述炉温生成模块4算出的炉温设定值算出带钢预测温度的模块。第二学习模块7是根据上述测量数据、上述训练预测用数据以及由上述炉温生成模块4算出的炉温设定值使带温预测模块6的预测模型进行定期学习和更新的模块。在本实施方式中,带温预测模块6和第二学习模块7同

样优选具有图2所示的cnn复合transformer网络模型结构。此外,针对基于带温预测模块6的带钢预测温度的计算以及基于第二学习模块7的带钢预测模块6的预测模型的更新,采用多线程并行处理技术,使得带钢预测温度的计算和预测模型的更新彼此不受到干扰,与单线程串行处理技术相比,系统的效率得到提高。另一方面,基于第二学习模块7的带钢预测模块6的预测模型的更新的间隔时间长于基于带钢预测模块6的带钢预测温度的计算的间隔时间,例如是预先设定好的时间间隔。

95.带温比较模块8是对带钢预测温度与带钢实际出炉温度进行比较的模块,通过将带钢实际出炉温度与由带钢预测模块6算出的带钢预测温度进行比较并计算出两者的差值,能够判断计算模型的计算精度是否达到规定精度,能够根据该差值对炉温设定值进行修正,避免向炉温设定系统等输出错误的炉温设定指令。

96.炉温修正模块9是根据带钢实际出炉温度与带钢预测温度之间的差值的大小对炉温设定值进行修正的模块。具体而言,当带钢预测温度与带钢实际出炉温度之间的差值大于预先设定好的阈值时,炉温修正模块9对炉温设定值进行修正。例如,炉温修正模块9根据预先存储于该炉温修正模块9或其他存储设备或模块的炉温与带钢温度的对照表,对目前的炉温设定值进行修正。该对照表例如是基于以往的退火处理累积的大量数据而成的表格。

97.需要说明的是,在本实施方式中,连续退火炉自动控制系统o不仅包括炉温生成模块4和第一学习模块5,还包括带温预测模块6、第二学习模块7、带温比较模块8以及炉温修正模块9,但该连续退火炉自动控制系统o的构成形式并不限于此。例如,连续退火炉自动控制系统o可仅包括炉温生成模块4 和第一学习模块5。

98.接着,在具有上述结构的连续退火炉自动控制系统o的基础上,参照图3,对一实施方式的连续退火炉自动控制方法进行详细描述。

99.在步骤st1中,向数据输入模块输入入炉数据,所述入炉数据至少包括带钢入炉速度、带钢厚度、带钢入炉温度,但优选还包括带钢成分、带钢宽度和烧嘴开关数据中的部分或全部。

100.在步骤st2中,对输入的入炉数据进行滤波处理,通过排除各入炉数据的数据噪声来减少数据噪声带来的干扰因素,从而将入炉数据转换成测量数据。

101.在步骤st3中,对退火处理历史数据进行分拣,分别形成训练生成用数据和训练预测用数据。

102.在步骤st4中,对是否经过了规定的第一期间进行判断,所述第一期间是第一学习模块5进行定期学习和更新的间隔期间。

103.在判断为经过了规定的第一期间的情况下,进入步骤st5。在步骤st5 中,将上述测量数据和训练生成用数据打包而形成第一训练数据集s1(例如,是某种类型的文件),并且将第一训练数据集s1作为输入数据输入至第一学习模块5而使该第一学习模块5进行学习和更新,然后将学习完毕的第一学习模块5作为更新后的炉温生成模块4来替代当前的炉温生成模块4,并进入步骤st6。

104.在判断为未经过规定的第一期间的情况下,不进行模块学习和更新,而是将测量数据和训练生成用数据打包成炉温计算用数据集,并且将该炉温计算用数据集作为输入数据输入至当前的炉温生成模块4,然后进入步骤st6。

105.在步骤st6中,炉温生成模块5基于输入的包括测量数据和训练生成用数据的炉温计算用数据集来算出炉温设定值。然后,将算出的炉温设定值作为输出数据输出(步骤st7)。

106.接着,在步骤st8中,对是否经过了规定的第二期间进行判断,所述第二期间是第二学习模块7进行定期学习和更新的间隔期间。

107.在判断为经过了规定的第二期间的情况下,进入步骤st9。在步骤st9 中,将上述测量数据、上述训练预测用数据以及输出的炉温设定值打包成第二训练数据集s2,并且将第二训练数据集s2作为输入数据输入至第二学习模块 7而使该第二学习模块7进行学习和更新,然后将学习完毕的第二学习模块7 作为更新的带温预测模块6来替代当前的带温预测模块6,并进入步骤st10。

108.在判断为未经过规定的第二期间的情况下,不进行模块学习和更新,而是将测量数据、训练预测用数据以及输出的炉温设定值打包成带温预测用数据集,并且将带温预测用数据集作为输入数据输入至当前的带温预测模块6,然后进入步骤st10。

109.在步骤st10中,带温预测模块6基于输入的包括测量数据、训练预测用数据以及输出的炉温设定值的带温预测用数据集来算出带钢预测温度。然后,将算出的带钢预测温度作为输出数据输出至带温比较模块8。

110.在步骤st11中,带温比较模块8对带钢预测温度与带钢实际出炉温度进行比较,对带钢预测温度与带钢实际出炉温度之间的差值是否大于预先设定的阈值进行判断。在上述差值大于阈值的情况下,将上述炉温设定值、带钢预测温度以及带钢实际出炉温度等数据输出至炉温修正模块9,并进入步骤st12。在上述差值小于或等于阈值的情况下,进入步骤st13。

111.在步骤st12中,炉温修正模块9对炉温设定值进行修正,然后,进入步骤st13。

112.在步骤st13中,将未经过修正的炉温设定值或经过修正后的炉温设定值作为指令值向连续退火炉的炉温控制系统输出。

113.根据上述实施方式,本发明的连续退火炉自动控制系统o和基于该连续退火炉自动控制系统o的自动控制方法具有下述优点:

114.双模型配合,炉温指令生成后进入炉膛-带温预测模块,对炉温进行验证和筛选,提高准确性和精度;

115.仅需在连续退火炉一级调试时数据即可完成模型训练,不需要大量二级使用数据;

116.对带钢温度有预测功能,在不同钢卷过渡切换时,可提供有效的提前控制量,减少切换温度变化带来的损失,也提高了生产安全;

117.具有自我训练功能,可有效适应连续退火炉参数发生的变化,实现智能化控制;

118.相比操作人员干预的生产方式,本专利可有效地提高产品质量的一致性,以及提高产品成材率,减少生产过程带来的损失。

119.此外,本发明在其范围内,能将各实施方式自由组合,或是将各实施方式适当变形、省略。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。