1.本实用新型涉及装夹设备领域,具体涉及一种淬火设备工件自适应装夹装置。

背景技术:

2.目前常规轴类零件淬火装夹所用顶尖为固定顶尖,无法旋转,故而在使用过程中存在磨损严重、使用寿命短的缺点,导致后期装夹存在误差,进而影响淬火质量。

3.而为了使顶尖能够旋转,目前多采用整个设备共同旋转的方式,这种方式需要较大驱动,且整个装置的旋转非常占用空间,设备故障率也高。

4.有鉴于上述现有技术存在的问题,本实用新型结合相关领域多年的设计及使用经验,辅以过强的专业知识,设计制造了一种淬火设备工件自适应装夹装置,来克服上述缺陷。

技术实现要素:

5.对于现有技术中所存在的问题,本实用新型提供的一种淬火设备工件自适应装夹装置,能够实现顶尖轴的上下及旋转运动,提高了装夹的灵活性。

6.为了实现上述目的,本实用新型采用的技术方案如下:一种淬火设备工件自适应装夹装置,包括安装座,所述安装座上设有电机和装夹装置,所述装夹装置上设有顶尖组件,所述电机通过传动结构带动所述顶尖组件转动;

7.所述装夹装置包括顶尖固定架,所述顶尖固定架设置在所述安装座上,所述顶尖组件可在所述顶尖固定架上移动;

8.所述顶尖固定架上设有气缸固定架,所述气缸固定架上设有气缸,所述气缸带动所述顶尖组件在所述顶尖固定架上移动。

9.优选的,所述顶尖组件包括后端光轴、中段扁轴和前端顶尖,所述中段扁轴设为圆轴侧壁铣对称平面结构。

10.优选的,所述顶尖固定架上设有第一导向套,所述第一导向套设有第一滑套;

11.所述气缸端部设有气缸连接板,所述气缸连接板与所述第一滑套连接,所述气缸可通过气缸连接板带动第一滑套在所述第一导向套内移动;

12.所述第一滑套内设有可转动的顶尖组件,所述顶尖组件与所述第一滑套之间设有第一轴承。

13.优选的,所述后端光轴与所述第一滑套之间设有第一轴承;

14.所述第一滑套上设有第一台阶孔,所述顶尖组件的后端一体连接有压盖,所述第一轴承两端分别抵触在所述第一台阶孔的台阶上以及压盖上。

15.优选的,所述第一导向套与所述第一滑套之间设有第一自润滑轴承。

16.优选的,所述安装座上设有第二转套,所述第二转套内设有第二滑套;

17.所述第二滑套延伸出第二转套并连接有传动结构;

18.所述第二滑套内设有可移动的顶尖组件,所述第二滑套端部设有导向压盖,所述

导向压盖内孔与所述中段扁轴配合限制所述顶尖组件转动。

19.优选的,所述中段扁轴两端延伸出所述第二滑套两端一段距离。

20.优选的,所述顶尖组件与所述第二滑套之间设有第二自润滑轴承。

21.优选的,所述传动结构设为主同步带轮、从同步带轮和同步带,所述主同步带轮与所述电机连接,所述从同步带轮与所述第二转套连接。

22.优选的,所述气缸与气缸连接板之间通过鱼眼接头连接;

23.优选的,所述前端顶尖设为可拆卸结构。

24.该实用新型的有益之处在于:

25.1.本实用新型通过与另一端的顶尖配合,实现了对不同规格轴类零件的自适应装夹,保证了淬火的正常应用,顶尖组件的上下及旋转运动,保证了装夹的正常运行以及高质量淬火。

26.2.本实用新型利用气缸还可以实现装夹力大小的调整,以便适用于不同重量的轴类零件装夹。

27.3.整个结构中多次使用自润滑轴承作为轴承导向,大大减小顶尖组件的磨损,延长了使用寿命。

附图说明

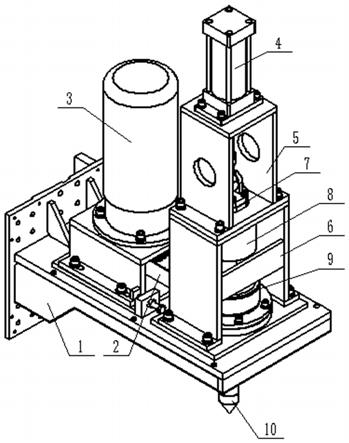

28.图1为一种淬火设备工件自适应装夹装置的结构示意图;

29.图2为一种淬火设备工件自适应装夹装置的剖视图;

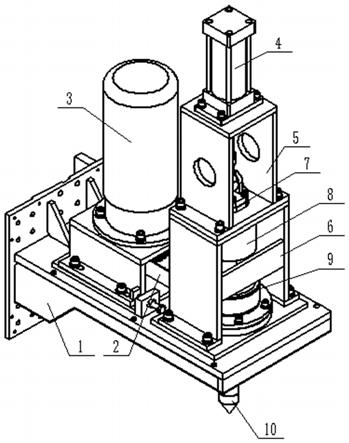

30.图3为一种淬火设备工件自适应装夹装置的主视图;

31.图4为一种淬火设备工件自适应装夹装置导向压盖的结构示意图。

32.图中:1

‑

安装座、2

‑

同步带、3

‑

电机、4

‑

气缸、5

‑

气缸固定架、6

‑

顶尖固定架、7

‑

气缸连接板、8

‑

第一导向套、9

‑

从同步带轮、10

‑

顶尖组件、11

‑

第一轴承、12

‑

压盖、13

‑

中段扁轴、14

‑

第一自润滑轴承、15

‑

第一滑套、16

‑

导向压盖、17

‑

第二转套、18

‑

第二滑套、19

‑

第二自润滑轴承、20

‑

第二轴承。

具体实施方式

33.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

34.如图1至图4所示,一种淬火设备工件自适应装夹装置,包括安装座1,安装座1上设有电机3和装夹装置,装夹装置上设有顶尖组件10,电机3通过传动结构带动顶尖组件10转动,从而保证轴类零件能够一边转动一边淬火,提高淬火质量。

35.装夹装置具体包括顶尖固定架6,顶尖固定架6设置在安装座1上,顶尖组件10可在顶尖固定架6上移动,顶尖固定架6上设有气缸固定架5,气缸固定架5上设有气缸4,气缸4带动顶尖组件10在顶尖固定架6上移动,从而通过与另一端的顶尖配合,实现了对不同规格轴类零件的自适应装夹,保证了淬火的正常应用,本实用新型通过利用顶尖组件10的上下及旋转运动,保证了装夹的正常运行以及高质量淬火。

36.本实用新型顶尖组件10包括后端光轴、中段扁轴13和前端顶尖,中段扁轴13设为圆轴侧壁铣对称平面结构。

37.顶尖固定架6上设有第一导向套8,第一导向套8设有第一滑套15,第一导向套8与

第一滑套15之间设有第一自润滑轴承14,本实用新型气缸4端部设有气缸连接板7,气缸4与气缸连接板7之间优选通过鱼眼接头连接,气缸连接板7与第一滑套15连接,气缸4可通过气缸连接板7带动第一滑套15在第一导向套8内移动。

38.本实用新型第一滑套15内设有可转动的顶尖组件10,顶尖组件10与第一滑套15之间设有第一轴承11。

39.具体为后端光轴与第一滑套15之间设有第一轴承11,第一滑套15上设有第一台阶孔,顶尖组件10的后端一体连接有压盖12,第一轴承11两端分别抵触在第一台阶孔的台阶上以及压盖12上。

40.本实用新型安装座1上设有第二转套17,第二转套17内设有可转动的第二滑套18,第二转套17与第二滑套18之间设有第二轴承20,第二滑套18延伸出第二转套17并连接有传动结构。第二滑套18内设有可移动的顶尖组件10,顶尖组件10与第二滑套18之间设有第二自润滑轴承19,本实用新型第二滑套18端部设有导向压盖16,导向压盖16内孔与中段扁轴13配合限制顶尖组件10转动,为保证中段扁轴13仅能够在第二滑套18内移动,本实用新型中段扁轴13两端延伸出第二滑套18两端一段距离。

41.本实用新型传动结构设为主同步带轮、从同步带轮9和同步带2,主同步带轮与电机3连接,从同步带轮9与第二转套17连接。

42.本实用新型的具体工作过程:

43.初始位置气缸4未伸出,将轴类工件放置在顶尖组件10端部与另一顶尖之间,然后气缸4伸出,带动第一滑套15和顶尖组件10在第一导向套8内移动,顶尖组件10的中段扁轴13由导向压盖16导向在第二滑套18内移动,从而通过与另一端的顶尖配合,实现了对不同规格轴类零件的自适应装夹;

44.电机3通过传动结构带动第二滑套18转动,利用与第二滑套18连接的导向压盖16继续带动顶尖组件10在第二转套17内转动,而顶尖组件10后端则通过第二轴承20在第一滑套15内转动,通过顶尖组件10的旋转运动,保证了轴类工件的高质量淬火,本实用新型为方便对损毁的前端顶尖进行拆换,优选将前端顶尖设为可拆卸结构。

45.应当理解,这些实施例的用途仅用于说明本实用新型而非意欲限制本实用新型的保护范围。此外,也应理解,在阅读了本实用新型的技术内容之后,本领域技术人员可以对本实用新型做各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。