一种超高tio2炉渣的高炉冶炼方法

技术领域

1.本发明涉及高炉冶炼技术领域,尤其涉及一种超高tio2炉渣的高炉冶炼方法。

背景技术:

2.含钛高炉渣是冶炼钒钛磁铁矿产生的高炉渣。含钛高炉渣一般由cao、mgo、sio2、al2o3、tio2等组成,根据渣中tio2含量由低到高可以分为:低钛含钛高炉渣(tio2<10%)、中钛含钛高炉渣(tio

2 10%~15%)和高钛含钛高炉渣(tio2达24%左右)。国外高炉冶炼用的钛铁矿石含量较低,一般含tio2不超过3%~4%,其高炉渣中所含的tio2一般都低于10%,因此不需要特殊的加工处理,完全可按普通高炉渣加以利用。而我国铁矿石资源多为伴生矿,因此冶炼钒钛磁铁矿时会产生钒钛矿高矿渣。

3.采用国产铁矿石进行高炉冶炼钒钛磁铁矿时,由于高炉渣中tio2含量高,存在炉渣泡沫化严重、流动性差的问题。尤其是全钒钛矿冶炼时,渣中tio2高达30%左右,炉内炉外将出现严重的泡沫渣,同时存在高炉无法出净渣铁的现象,导致高炉冶炼无法正常运行。因此,炉渣泡沫化和冶金性能差是实现全钒钛矿冶炼最需要解决的关键问题。

4.对于含钛高炉渣的泡沫化和流动性问题,我国冶金工作者已经做了长期大量的工作,如在生产工艺中,通过添加普通矿,控制渣中tio2在25%以内,基本可以控制含钛高炉渣的泡沫化现象,实现钒钛矿的正常高炉冶炼。但这种稀释炉渣中tio2含量的钒钛矿矿冶炼方法减少了钒钛矿的使用量,难以大幅度降低高炉生产成本。同时,采用稀释炉渣中的tio2的方法,高钛渣的附加值也会大幅降低,为后期湿法生产钛白带来了困难,造成含钛高炉渣无法回收利用。

5.近年来,为降低高炉生产成本及减少对进口铁矿石依赖的努力,有的钢铁企业提出了大比例使用钒钛矿的新方法:

6.授权公告号为cn103276126b的中国发明专利公开了“一种改善高炉冶炼钒钛磁铁矿中高钛渣流动性的方法”,将硼精矿同钒钛矿一起加入到高炉中,使炉渣中的b2o3控制在0.8~1.3wt%,不仅可以改善高钛炉渣的流动性,有利于渣铁分离;并且工艺简单,有利于工业应用。但是该方法需额外添加助熔剂,增加高炉炼铁生产成本的同时不利于后期高钛渣中tio2的提存富集。

7.专利申请号为cn202010195254.9的中国专利申请公开了“一种改善高钛渣性能的方法”,根据钛渣变稠机理针对性地采取大幅度提高高炉入炉风量与富氧量的方法,即增加高炉炉缸氧势,抑制、减少高熔点tic、tin的还原生成;利用mgo、mno具有良好流动性与较强氧化性的特性,采取提高渣中mgo、mno含量与提高炉渣r2、r4,达到改善炉渣流动性与脱硫能力的同时促进还原生成的高熔点tic、tin被氧化;控制较窄的冶炼温度区间,增加出铁次数及时出净渣铁,缩短高钛渣在炉内停留时间以抑制泡沫渣的形成,从而成功地改善了高钛渣性能。但是该方法需将冶炼温度区间控制在很窄范围内,导致高炉操作难度增加。

含量,则tio2就会呈现碱性氧化物的作用。液体渣中的tio2电离出的自由氧离子(o2‑

)与桥氧(o0)相互作用,破坏了炉渣的网络结构,使得炉渣中聚合度降低,炉渣粘度减小。

25.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

26.【实施例】

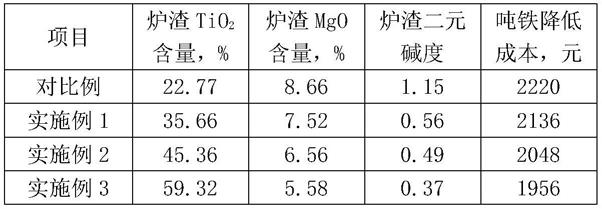

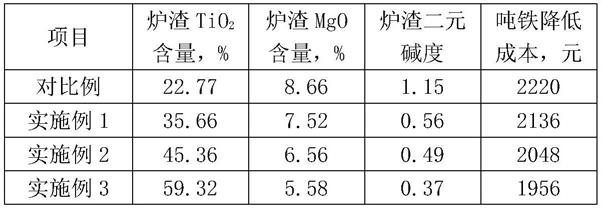

27.本实施例中,高炉的入炉矿石中tio2含量在6~15wt%之间。入炉原料参数、高炉控制参数和铁水成分分别如表1、表2和表3所示。

28.下列实施例中,对比例为冶炼普通高钛渣的控制参数,实施例1

‑

3为采用本发明所述方法控制高钛炉渣成分和高炉参数。

29.表1入炉原料参数

[0030][0031]

表2高炉控制参数

[0032][0033]

表3高炉冶炼铁水成分,wt%

[0034]

成分csisp对比例5.20.40.030.07实施例14.90.40.080.08实施例24.80.50.090.08实施例35.20.60.140.09

[0035]

从上述实施例与对比例相对比可以看出,采用本发明所述方法冶炼高钛矿,铁水成本显著降低,同时铁水成分和产量基本保持不变。

[0036]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种超高tio2炉渣的高炉冶炼方法,其特征在于,高炉入炉炼铁原料中tio2的含量为6wt%~15wt%;高炉渣中mgo≤8wt%、al2o3<12wt%、tio

2 30wt%~60wt%,二元碱度r2控制在0.3~0.6范围内。2.根据权利要求1所述的一种超高tio2炉渣的高炉冶炼方法,其特征在于,所述高炉渣中tio2含量为30wt%~40wt%时,控制高炉渣的二元碱度r2为0.5~0.6,mgo含量控制在7wt%~8wt%。3.根据权利要求1所述的一种超高tio2炉渣的高炉冶炼方法,其特征在于,所述高炉渣中tio2含量为40wt%~50wt%时,控制高炉渣的二元碱度r2为0.4~0.5,mgo含量控制在6wt%~7wt%。4.根据权利要求1所述的一种超高tio2炉渣的高炉冶炼方法,其特征在于,所述高炉渣中tio2含量为50wt%~60wt%时,控制高炉渣的二元碱度r2为0.3~0.4,mgo含量<6wt%。5.如权利要求1~4任意一种所述超高tio2炉渣的高炉冶炼方法,其特征在于,高炉喷吹煤粉煤比<80kg/thm;保证风口前理论燃烧温度为2100~2200℃,熔渣温度为1500℃~1560℃。

技术总结

本发明涉及一种超高TiO2炉渣的高炉冶炼方法,高炉入炉炼铁原料中TiO2的含量为6wt%~15wt%;高炉渣中MgO<8wt%、Al2O3<12wt%、TiO

技术研发人员:姜喆 刘杰 朱建伟 张磊 车玉满 费静 郭天永 姚硕 李建军 曾宇

受保护的技术使用者:鞍钢股份有限公司

技术研发日:2021.08.19

技术公布日:2021/12/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。