带有键合层和过渡层的高界面强度dlc薄膜的沉积方法

技术领域

1.本发明涉及一种dlc薄膜材料的制备方法,特别是涉及了一种带有ar

‑

si:c:h键合层和ar

‑

c:h过渡层的高界面强度且较厚的复合dlc薄膜的沉积方法。

背景技术:

2.类金刚石(dlc)薄膜材料既具有金刚石的高硬度、优异的光电性能以及良好的生物医学性能等,又具备石墨导热性好、润滑性佳的特点,从而在工业上得到广泛应用。dlc薄膜材料还有着与金刚石相似的耐磨性能,且其在制备方面较为容易实现,因此常常作为耐磨防护涂层来延长机械零件的使用寿命。但在实际应用中,dlc薄膜与金属基材的结合强度普遍不高,造成了涂层耐磨防护功能的削弱,甚至结合性能太差,导致薄膜直接从基材上剥落而失效。dlc薄膜与金属基材间的结合强度低是其工业实际应用中亟待解决的问题。

3.引入键合层和过渡层是解决dlc薄膜与金属基材间结合强度不高问题的有效方法之一。其中,过渡层可以是单一过渡层,也可以是梯度过渡层。常用的过渡层材料有:ti及其碳化物、氮化物,cr及其碳化物、氮化物等。合适的键合层和过渡层材料及工艺能够减小基材与膜层或两相邻膜层之间的物理性能差异,并与金属基材以及各功能薄膜层间建立化学键合效果。同时在dlc薄膜沉积过程中,实现对膜内残余应力水平的有效调控,从而提高膜基结合强度,对于延长机械零件的使用寿命十分有益。

4.为解决dlc薄膜与金属基材间的结合强度问题,如专利号为zl201710005798.2的中国专利公开了一种掺金属的类金刚石涂层的制备方法,该方法所述的金属可以是金属cr、ti或w,由平面金属溅射靶提供金属来源,使用ise

‑

ms镀膜设备,通过控制中频脉冲电源的功率来控制平面金属溅射靶的溅射率,以高纯ar作为主要离化气体,以ch4为碳源,从基材由内至外分别沉积了金属底层、金属碳化物过渡层以及掺金属的dlc层。该方法通过使用底层和过渡层的方法,改善了膜基结合情况。又如专利号为zl201910942611.0的中国专利公开了一种在超级马氏体不锈钢表面制备dlc薄膜的方法,其在真空腔体内放置带有防爆口的空心玻璃砖,再在玻璃砖上放设四面开口的金属网笼,可使电子逃逸形成回路,基材放置于网笼内部,使用pecvd方法制备dlc薄膜,通过在镀膜前使用si/si

‑

c过渡层,进一步提高了膜基结合力。还有专利号为zl202011066090.6的中国专利公开了一种基于离子注渗的齿轮钢wc

‑

dlc涂层及其制备方法,该方法对齿轮钢工件先进行了氮离子注渗处理,提高了工件与过渡层之间原子的亲和性,通过使用pvd方法,在工件表面依次沉积cr过渡层、crn过渡层以及wc

‑

dlc涂层,提高了涂层整体的结合性能。

5.上述方法可以改善dlc薄膜与金属基底间的结合强度问题,膜基结合力能够达到30n~60n左右。但在实际应用过程中,膜厚对于工件耐磨损寿命的影响也十分重要。目前,dlc膜应用时的厚度在2μm~5μm居多,应用厚度在10μm以上的还较少。通常,膜厚增加会导致薄膜内应力变大,膜基界面结合强度降低。因此,如何实现薄膜增厚的同时还能保证较高的界面结合强度,是一个重要的工程实际问题。

技术实现要素:

6.本发明的目的在于提供一种带有ar

‑

si:c:h键合层和ar

‑

c:h过渡层的高结合强度复合dlc薄膜的沉积方法,以实现dlc薄膜的增厚,以及解决其与金属基材间的结合强度不高的问题。

7.为实现上述目的,本发明采用的技术方案是:

8.一种带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,包括以下步骤:

9.a、首先将基材经砂纸逐级研磨抛光后,放入丙酮中使用超声波洗净;然后将基材装卡至化学气相沉积设备中,利用与沉积设备相连的抽真空装置,将沉积室内部的压强抽至5

×

10

‑3pa;

10.b、打开ar气阀,将ar气通入沉积室,调节ar气阀开度至沉积室内部压强为3pa;随后打开等离子发生源,保持沉积室内部压强为3pa,对基材表面进行等离子刻蚀清洗,去除金属基材表面的氧化层和污染物,并活化金属表面;

11.c、打开并调节碳、硅气源气阀开度,保持沉积室内si(ch3)4、c2h2和ar的混合气体的压强为5~6pa,调节等离子发生源的输出电压,沉积ar

‑

si:c:h中间键合层;

12.d、关闭碳、硅气源气阀,ar气进行等离子刻蚀5min;

13.e、关闭等离子发生源,调节ar气阀开度使沉积室内部压强稳定在2.5pa;先后打开c2h2和h2气阀,将ar、c2h2和h2以一定压强比例通入沉积室,保持沉积室内部总压强为17~18pa,然后打开等离子发生源,沉积ar

‑

c:h过渡层;

14.f、关闭等离子发生源,关闭ar、c2h2和h2气阀,停止抽真空,沉积室保持真空状态,在真空中使工件温度缓慢冷却至室温;

15.g、重新抽真空,将沉积室内部的真空压强抽至5

×

10

‑3pa;先后打开ar、c2h2和h2气阀,将ar、c2h2和h2以一定压强比例通入沉积室,使沉积室内部总压强为17~18pa左右;然后打开等离子发生源,沉积顶层dlc类金刚石薄膜;

16.h、关闭等离子发生源,关闭ar、c2h2和h2气阀,停止抽真空,使沉积系统自然冷却至100℃以下,完成高界面强度复合类金刚石薄膜的沉积。

17.根据上述带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,步骤a中所述基材为碳钢、工具钢、铝合金、钛合金、铸铁、不锈钢等金属材料。

18.根据上述带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,步骤b中所述对基材表面进行等离子刻蚀清洗,清洗时等离子发生源的输出电压为

‑

2000v,刻蚀清洗时间为30min左右。

19.根据上述带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,步骤c中所述沉积ar

‑

si:c:h键合层,其沉积偏压为

‑

1500v~

‑

2000v,沉积时间为30min,沉积速率为2μm/hr。

20.根据上述带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,步骤e中所述将ar、c2h2和h2以一定压强比例通入沉积室,其比例为ar:c2h2:h2=1:1.2:5,所述沉积ar

‑

c:h过渡层,其沉积偏压为

‑

1200~

‑

1000v,沉积时间为1~3h,沉积速率为2μm/hr。

21.根据上述带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,步骤f中所述真空冷却,使工件的温度在真空环境中自然降至室温,并无强制冷却过程,有效释放键合层和过渡层中的残余应力。

22.根据上述带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,步骤g中所述将ar、c2h2和h2以一定压强比例通入沉积室,其比例为ar:c2h2:h2=1:1.5:6,所述沉积顶层dlc类金刚石薄膜,其沉积偏压为

‑

500v~

‑

1300v,沉积时间为8h,沉积速率随输入功率变化。

23.根据上述带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,所述碳、硅气源为四甲基硅烷(tms)和c2h2,其比例为tms:c2h2=3:1,在ar气氛围中形成等离子体。

24.本发明的有益效果:

25.1.本发明通过在dlc薄膜与金属基材之间增加了ar

‑

si:c:h键合层和ar

‑

c:h过渡层,实现了成分和结构的缓慢过渡,避免了沉积过程中因相邻材料间的结构差异太大而造成原子键合失配,产生大量空隙、微裂纹和晶格扭曲等结构缺陷,同时在金属基材与dlc薄膜之间形成化学键合,提高界面的键合强度。

26.2.采用自然冷却的方式,能够大大减小键合层、过渡层与金属基材之间因较大的热膨胀系数差异而产生的界面剪切应力的影响,提高金属基材与薄膜材料之间的界面结合强度,得到了高结合强度的复合dlc薄膜。

27.3.本发明采用直流等离子体增强化学气相沉积(dc

‑

pecvd)方法,在薄膜沉积过程中并无系统加热过程,具有沉积温度低的特点,对于机械零件的尺寸及形位精度有很好的保持作用,并且能够实现在多种金属基材上的应用。

28.4.本发明所采用的薄膜沉积方法,其沉积速率高,薄膜结构致密,能够满足工业生产的要求,大大减低dlc薄膜的制造成本。

29.5.通过本发明的技术方案表明:在dlc薄膜的沉积过程中,不同的工艺参数,dlc薄膜的硬度、耐磨损性能等略有差异,但dlc薄膜的结构成分差异不大,在初始500mpa的极高接触应力下,耐磨寿命均超过100万次循环,完全满足实际应用要求,并通过实验测定,确定了最佳工艺参数。

30.6.本发明提供的带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,制得的带有ar

‑

si:c:h键合层和ar

‑

c:h过渡层的复合dlc薄膜与金属基材之间以及各复合层之间结合紧密,薄膜结构连续完整,复合dlc薄膜的总厚度能达到10μm以上,比传统膜层厚度大的多,作为耐磨防护涂层十分有利于延长机械零件的使用寿命。

附图说明

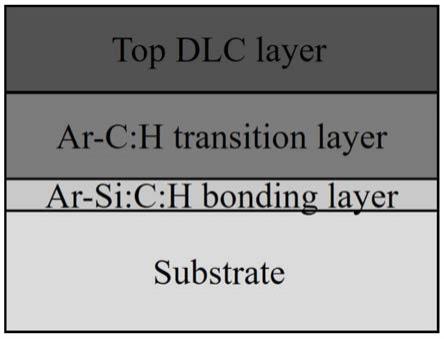

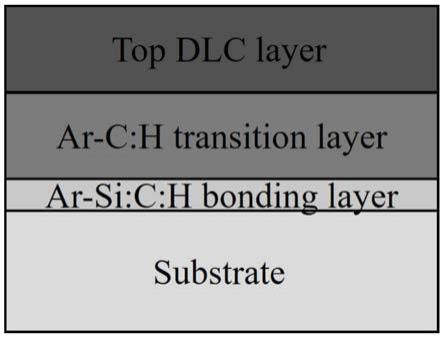

31.图1为实施例1~4所制备的复合dlc膜的各层结构示意图;

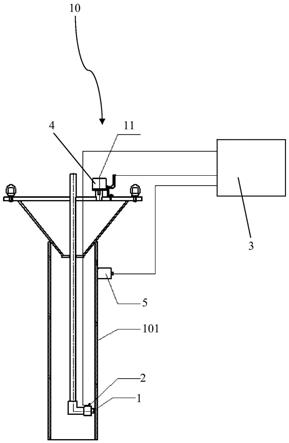

32.图2为实施例1~4所制备的复合dlc膜的sem图像,其中(a)~(d)分别对应实施例1~4;

33.图3为实施例1~4所制备的复合dlc膜测得的拉曼光谱曲线,其中

‑

600v、

‑

800v、

‑

1000v、

‑

1200v为顶层dlc薄膜的沉积偏压,分别对应实施例1~4;d、g表示dlc材料的两个特征峰:d峰和g峰;

34.图4为实施例1所制备的复合dlc膜在90n的加载载荷测试条件下的声发射曲线,以及划痕形貌;

35.图5为实施例2所制备的复合dlc膜在90n的加载载荷测试条件下的声发射曲线,以及划痕形貌;

36.图6为实施例3所制备的复合dlc膜在90n的加载载荷测试条件下的声发射曲线,以

及划痕形貌;

37.图7为实施例4所制备的复合dlc膜在90n的加载载荷测试条件下的声发射曲线,以及划痕形貌。

38.图8为起始接触应力为500mpa时,在不同工艺条件下制备的复合dlc薄膜的摩擦寿命曲线,其中a~d分别对应实施例1~4。

具体实施方式

39.以下结合实施例进一步阐述本发明,但并不限制本发明内容。

40.实施例1:

41.本发明带有键合层和过渡层的高界面强度dlc薄膜的沉积方法,该沉积方法的详细步骤如下:

42.a、首先将φ35mm的45#碳钢基材经砂纸逐级研磨抛光后,放入丙酮中使用超声波洗净;然后将基材装卡至化学气相沉积设备中,利用与沉积设备相连的抽真空装置,将沉积室内部的压强抽至5

×

10

‑3pa;

43.b、打开ar气阀,将ar气通入沉积室,调节ar气阀开度至沉积室内部压强为3pa;随后打开等离子源,保持沉积室内部压强为3pa,对基材表面进行等离子刻蚀清洗,去除金属基材表面的氧化层和污染物,并活化金属表面;

44.c、打开并调节四甲基硅烷(tms)、c2h2和ar气体的气阀开度,保持沉积室内混合气体的压强为5~6pa,调节等离子源输出电压值,沉积ar

‑

si:c:h键合层;

45.d、关闭四甲基硅烷(tms)和c2h2气体的气阀,ar气等离子刻蚀清洗5min;

46.e、关闭等离子源,调节ar气阀开度使沉积室内部压强稳定在2.5pa;先后打开c2h2和h2气阀,将ar、c2h2和h2以一定压强比例通入沉积室,保持沉积室内部总压强为17~18pa,然后打开等离子源,沉积ar

‑

c:h过渡层;

47.f、关闭等离子源,并关闭ar、c2h2和h2气阀,停止抽真空,沉积室保持真空状态,在真空中使工件温度缓慢冷却至室温;

48.g、重新抽真空,将沉积室内部的压强抽至5

×

10

‑3pa;先后打开ar、c2h2和h2气阀,将ar、c2h2和h2以一定压强比例通入沉积室,保持沉积室内部总压强为17~18pa;然后打开等离子源,沉积顶层dlc类金刚石薄膜;

49.h、关闭等离子源,并关闭ar、c2h2和h2气阀,停止抽真空,使沉积系统自然冷却至100℃以下,完成高界面强度复合类金刚石薄膜的沉积。

50.步骤b所述对基材表面进行等离子刻蚀清洗,清洗时等离子源的输出电压为

‑

2000v,刻蚀清洗时间为30min。

51.步骤c所述沉积ar

‑

si:c:h键合层,其沉积偏压为

‑

1500~

‑

2000v,沉积时间为30min,沉积速率为2μm/hr。

52.步骤e所述将ar、c2h2和h2以一定压强比例通入沉积室,ar、c2h2、h2的气体分压分别为2.5pa、3pa、12pa,所述沉积ar

‑

c:h过渡层,其沉积偏压为

‑

1200v,沉积时间为3h,沉积速率为2μm/hr。

53.步骤g所述将ar、c2h2和h2以一定压强比例通入沉积室,ar、c2h2、h2的气体分压分别为2pa、3pa、12pa,所述沉积顶层dlc类金刚石薄膜,其沉积偏压为

‑

600v,沉积时间为8h,沉

积速率为0.44μm/hr。

54.本实施方法制得的复合dlc薄膜结构如图2(a),薄膜总厚度为11.2μm;图3的拉曼光谱曲线中d峰和g峰的存在,表明了该薄膜材料为dlc类金刚石薄膜;利用涂层附着力自动划痕仪测试薄膜与金属基材的结合强度,由图4的声发射曲线和划痕形貌得到膜基结合力为54.6n,利用球盘式磨擦试验机得到了图8的摩擦寿命曲线,经过100万次循环后,磨耗深度仅达到2.7μm左右,复合dlc薄膜还远未被磨穿。

55.实施例2:

56.与实施例1基本相同,不同之处在于:

57.步骤g所述沉积顶层dlc类金刚石薄膜,其沉积偏压为

‑

800v,沉积速率为0.8μm/hr。

58.本实施方法制得的复合dlc薄膜结构如图2(b),薄膜总厚度为14.0μm;图3的拉曼光谱曲线中d峰和g峰的存在,表明了该薄膜材料为dlc类金刚石薄膜;利用涂层附着力自动划痕仪测试薄膜与金属基材的结合强度,由图5的声发射曲线和划痕形貌得到膜基结合力为54.2n,利用球盘式磨擦试验机得到了图8的摩擦寿命曲线,经过100万次循环后,磨耗深度仅达到3.2μm左右,复合dlc薄膜还远未被磨穿。

59.实施例3:

60.与实施例1基本相同,不同之处在于:

61.步骤g所述沉积顶层dlc类金刚石薄膜,其沉积偏压为

‑

1000v,沉积速率为1.14μm/hr。

62.本实施方法制得的复合dlc薄膜结构如图2(c),薄膜总厚度为16.1μm;图3的拉曼光谱曲线中d峰和g峰的存在,表明了该薄膜材料为dlc类金刚石薄膜;利用涂层附着力自动划痕仪测试薄膜与金属基材的结合强度,由图6的声发射曲线和划痕形貌得到膜基结合力为39.4n,利用球盘式磨擦试验机得到了图8的摩擦寿命曲线,经过100万次循环后,磨耗深度仅达到3.6μm左右,复合dlc薄膜还远未被磨穿。

63.实施例4:

64.与实施例1基本相同,不同之处在于:

65.步骤g所述沉积顶层dlc类金刚石薄膜,其沉积偏压为

‑

1200v,沉积速率为1.16μm/hr。

66.本实施方法制得的复合dlc薄膜结构如图2(d),薄膜总厚度为16.3μm;图3的拉曼光谱曲线中d峰和g峰的存在,表明了该薄膜材料为dlc类金刚石薄膜;利用涂层附着力自动划痕仪测试薄膜与金属基材的结合强度,由图7的声发射曲线和划痕形貌得到膜基结合力为33.3n,利用球盘式磨擦试验机得到了图8的摩擦寿命曲线,经过100万次循环后,磨耗深度仅达到4.0μm左右,复合dlc薄膜还远未被磨穿。

67.经过以上实验验证结果可知,本发明制得的复合dlc膜具有较大的厚度,且与金属基材间有较高的结合强度,作为耐磨防护涂层,具有很好的应用价值。

68.应当理解的是,以上描述的实施方式是示例性的,仅用于详细描述本发明,并不限制本发明的内容。任何不经过创造性劳动所做的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。