1.本发明涉及一种烧结矿的生产方法,特别涉及一种改善烧结矿质量的方法,具体而言,通过合理分布烧结料层热量改善烧结矿质量的方法,属于炼铁原料烧结矿的生产技术领域。

背景技术:

2.在烧结过程中含铁原料和焦粉燃料均匀混合,并通过布料器将混合料布在烧结台车上进行烧结。对于烧结燃料而言,由于偏析作用,颗粒较粗的燃料容易被分布在料层底部,从而使得烧结料层底部热量过剩,而料层上部热量不足。上下料层热量的需求差别和燃料分布不均最终导致烧结成品率和转鼓强度指标变差。

3.由于偏析的作用导致燃料分布不均,燃料粗颗粒往往被容易布在料层的底部,从而导致上部料层燃料偏少。与此同时,下部料层存在蓄热的作用,所需要的热量相对来说要少于上部热量。这一现象,将导致料层上部料由于烧结时间过快和热量偏少而出现成品率和强度等质量指标偏低;而下部料由于存在蓄热的作用和燃料偏析作用,往往导致热量过剩,烧结矿过熔,影响了烧结矿的还原性能。

4.如何能够使得热量得到均衡布料是解决上述问题的关键所在。

5.针对如何改善烧结料层的燃料均衡布置,烧结同行们为此做出了大量的研究工作,取得了一些效果,但难以有效均衡布置烧结料层燃料,和改善烧结矿的上部和下部料质量。

6.申请公布号为cn102445078a的中国专利申请文件公开了烧结机均匀烧透控制系统和方法,包括烧结生产数据库服务器、显示单元及通信网络,其特征在于,包括烧结生产数据采集单元、烧结生产数据处理单元。该发明通过烧结数据采集单元采集记录烧结生产过程数据;然后烧结数据处理单元根据风箱矩阵温度计算各区域的烧透点位置、计算料层各区域的厚度,并通过数据传送单元传送料层各区域的厚度设定值到烧结plc控制系统,解决了烧结机宽度方向烧透终点的均匀性的问题。该发明主要解决的是烧结机宽度方向烧透终点的均匀性问题。

7.申请公布号为cn106546591a的中国专利申请文件公开了一种烧结矿均匀性的检测方法,通过绘制烧结矿内的矿物分布图,逐步计算出烧结矿的均匀性定量,准确的将烧结矿的均匀性指标利用烧结矿的均匀性定量化,能够直观表示出烧结矿的均匀性,属于计算机检测领域。

技术实现要素:

8.本发明的目的是提供一种改善烧结矿质量的方法,主要解决用现有工艺生产的烧结矿质量差的技术问题,本发明方法通过合理分布烧结热量改善烧结矿质量。

9.本发明的技术方案是,一种改善烧结矿质量的方法,包括以下步骤:

10.1)配制烧结料层中部混合料,根据烧结矿的技术质量指标计算赤铁矿富矿粉、烧

结返矿、熔剂和固体燃料的配矿质量比例,烧结配矿原料各组分的质量百分含量为:赤铁矿富矿粉65~78%,烧结返矿5~10%,熔剂10~12%,固体燃料4~5%,各组分的质量百分含量之和为100%;用一次混合机将赤铁矿富矿粉、烧结返矿、熔剂和固体燃料进行混匀,混匀过程中加入水,混匀5~8min后制成一次混合料,一次混合料中水的质量百分含量为6.8~7.0%;将一次混合料输送至混合制粒机进行制粒得到烧结料层中部混合料;

11.2)配制烧结料层上部料层混合料,根据烧结矿的技术质量指标计算磁铁矿铁精粉、赤铁矿富矿粉、烧结返矿、熔剂和固体燃料的配矿质量比例,烧结配矿原料各组分的质量百分含量为:磁铁矿铁精粉30~40%,赤铁矿富矿粉30~45%,烧结返矿5~10%,熔剂10~12%,固体燃料4~5%,各组分的质量百分含量之和为100%;用一次混合机将磁铁矿铁精粉、赤铁矿富矿粉、烧结返矿、熔剂和固体燃料进行混匀,混匀过程中加入水,混匀5~8min后制成一次混合料,一次混合料中水的质量百分含量为6.8~7.0%;将一次混合料输送至混合制粒机进行制粒得到烧结料层上部料层混合料;

12.3)布料,在烧结台车底部均匀布放褐铁矿块矿,褐铁矿块矿粒径为8~20mm,褐铁矿块矿料层厚度为25~35mm;接着在褐铁矿块矿料层表面布放烧结料层中部混合料,烧结料层中部混合料厚度为烧结台车总高度的70~85%;然后在烧结料层中部混合料表面布放烧结料层上部混合料,褐铁矿块矿料层厚度、烧结料层中部混合料厚度以及烧结料层上部混合料厚度三者之和为烧结台车总高度的100%;

13.4)抽风烧结,烧结料经点火、抽风烧结,生产出烧结矿,控制烧结过程中抽风负压为12~16kpa,点火温度为1100~1250℃,烧结矿中mgo的质量百分含量为0.8~1.6%,feo的质量百分含量为7.5~8.5%,烧结矿的碱度为1.7~2.1。

14.进一步,步骤3)中,褐铁矿块矿粒径为8~20mm,效果佳。

15.进一步,本发明烧结料层上部料层混合料粒径为2.0~4.0mm,烧结料层中部料层混合料粒径为2.0~5.0mm。

16.所述烧结返矿的粒径≤5.0mm。

17.所述固体燃料为焦粉、无烟煤粉或焦粉与无烟煤粉混合物中的任一种;固体燃料中碳的质量百分含量为77~85%;粒径≤3.0mm的固体燃料占固体燃料总质量比例≥90%。

18.本发明烧结矿的碱度=烧结矿中cao的质量含量/烧结矿中sio2的质量含量。

19.本发明方法基于申请人的如下研究发现:

20.由于偏析的作用,粗颗粒燃料往往容易被布在料层的底部,从而导致上部料层燃料偏少。与此同时,下部料层存在蓄热的作用,所需要的热量相对来说要少于上部热量。这一现象,将导致料层上部料由于烧结时间过快和热量偏少而出现成品率和强度等质量指标偏低;而下部料由于存在蓄热的作用和燃料偏析作用,往往导致热量过剩,烧结矿过熔,影响了烧结矿的还原性能。

21.如何能够使得热量得到均衡分布是解决上述问题的关键所在,也是目前较难以解决的烧结工艺技术问题之一。

22.褐铁矿是含有结晶水的赤铁矿,这些结晶水在烧结过程中蒸发、脱除,需消耗一定的能量,所需求的热量较大。将褐铁矿块矿作为铺底料,在烧结过程中可以消耗一定量的热量,正好能够有效解决底部热量过剩的问题,起到热量均衡的作用。

23.与此同时,褐铁矿块矿经过筛分加工,将8~20mm的块矿运至烧结作为铺底料使

用,一方面,可以提高高炉块矿的入炉粒度;另一方面,可以增加烧结产量,增加高炉的熟料率;最后,还能大大改善下部料烧结矿的还原性能。

24.烧结料层的上部由于烧结时间快,高温保持时间段,蓄热效果差,往往烧结矿的质量较差,影响了烧结矿的转鼓强度和成品率。

25.常用精矿粉一般为磁铁精矿粉,含有较高含量的feo成分。feo在烧结过程中将发生氧化反应,从而产生热量,反应式为:

26.fe3o4 o2≈fe2o3 q。

27.将15~40%的磁铁精矿粉配料造球均匀布在料层的上部,将能有效地起到补充上部热量的作用。一方面,经过制粒造球后的磁铁精矿粉不但不会影响烧结透气性还能补充上部热量,改善上部料的烧结矿质量;另一方面,磁铁精矿粉价格较为低廉,一般钢铁厂都有自产磁铁精矿粉,从而能够降低烧结矿成本。

28.上述两点巧妙地利用了褐铁矿块矿和磁铁精矿粉的化学特性,起到有效的热量均衡作用,能够总体改善烧结矿的质量,还能降低烧结矿成本。同时,该技术对于提高国产磁铁精粉使用价值具有积极意义。

29.本发明相比现有技术具有如下积极效果:1、改善了料层下部烧结矿的还原性能。褐铁矿块矿的使用,消耗了下部料层的热量,避免了过熔现象的产生。烧结矿过熔,还原气氛增强,feo含量加高,从而导致还原性能较差。本发明有效地解决了上述问题,改啥了料层下部烧结矿的还原性能。2、提高磁铁精矿粉的使用比例,降低烧结矿用矿成本。磁铁精矿粉因使用过多会造成透气性变差的问题,容易影响烧结产量,所以其价格相对较低。通过本发明,通过造球制粒,且在上部料高比例使用磁铁精矿粉不会对烧结产量造成不利影响,从而提高了磁铁精矿粉的使用比例,降低烧结矿用矿成本。3、有效地提高了烧结矿的上部烧结矿质量。使用磁铁精矿粉后,有效弥补了上层烧结料热量,改善了烧结矿成品率和转鼓强度。4、提高高炉块矿入炉粒度。经过筛分加工后,将8~20mm的小颗粒块矿运至烧结作为铺底料使用,其余的大颗粒直接入炉,可以有效提高块矿入炉粒度,改善高炉透气性。5、提高高炉熟料率。传统的烧结工艺将成品烧结矿作为铺底料,一定程度上浪费了烧结产能。本发明将一部分小颗粒块矿参与烧结生产后,变为烧结熟料再送至高炉,有效地提高了高炉的熟料率,改善高炉炉况。6、本发明专利易于实施,效果明显,实施成本低。

具体实施方式

30.下面结合具体实施例,进一步阐明本发明,如表1-3所示。

31.一种改善烧结矿质量的方法,包括以下步骤:

32.1)配制烧结料层中部混合料,根据烧结矿的技术质量指标计算赤铁矿富矿粉、烧结返矿、熔剂和固体燃料的配矿质量比例,烧结配矿原料各组分的质量百分含量为:赤铁矿富矿粉65~78%,烧结返矿5~10%,熔剂10~12%,固体燃料4~5%,各组分的质量百分含量之和为100%;用一次混合机将赤铁矿富矿粉、烧结返矿、熔剂和固体燃料进行混匀,混匀过程中加入水,混匀7min后制成一次混合料,一次混合料中水的质量百分含量为6.8%;将一次混合料输送至混合制粒机进行制粒得到烧结料层中部混合料;

33.2)配制烧结料层上部料层混合料,根据烧结矿的技术质量指标计算磁铁矿铁精粉、赤铁矿富矿粉、烧结返矿、熔剂和固体燃料的配矿质量比例,烧结配矿原料各组分的质

量百分含量为:磁铁矿铁精粉30~40%,赤铁矿富矿粉30~45%,烧结返矿5~10%,熔剂10~12%,固体燃料4~5%,各组分的质量百分含量之和为100%;用一次混合机将磁铁矿铁精粉、赤铁矿富矿粉、烧结返矿、熔剂和固体燃料进行混匀,混匀过程中加入水,混匀7min后制成一次混合料,一次混合料中水的质量百分含量为6.8%;将一次混合料输送至混合制粒机进行制粒得到烧结料层上部料层混合料;

34.3)布料,在烧结台车底部均匀布放褐铁矿块矿,褐铁矿块矿粒径为8~20mm,褐铁矿块矿料层厚度为30mm;接着在褐铁矿块矿料层表面布放烧结料层中部混合料,烧结料层中部混合料厚度为烧结台车总高度的80%;然后在烧结料层中部混合料表面布放烧结料层上部混合料,褐铁矿块矿料层厚度、烧结料层中部混合料厚度以及烧结料层上部混合料厚度三者之和为烧结台车总高度的100%;

35.4)抽风烧结,烧结料经点火、抽风烧结,生产出烧结矿,控制烧结过程中抽风负压为16kpa,点火温度为1150℃,烧结矿中mgo的质量百分含量为0.8~1.6%,feo的质量百分含量为7.5~8.5%,烧结矿的碱度为1.7~2.1。

36.实施例1,根据烧结矿的技术质量指标计算超细铁精矿粉、赤铁矿富矿粉、烧结返矿、熔剂和固体燃料的配矿质量比例,控制烧结矿中mgo的质量百分含量为1.4%,feo的质量百分含量为8.5%,烧结矿的碱度(cao/sio2)为1.95。

37.实施例2,根据烧结矿的技术质量指标计算超细铁精矿粉、赤铁矿富矿粉、烧结返矿、熔剂和固体燃料的配矿质量比例,控制烧结矿中mgo的质量百分含量为1.5%,feo的质量百分含量为8.0%,烧结矿的碱度(cao/sio2)为1.88。

38.实施例3,根据烧结矿的技术质量指标计算超细铁精矿粉、赤铁矿富矿粉、烧结返矿、熔剂和固体燃料的配矿质量比例,控制烧结矿中mgo的质量百分含量为1.35%,feo的质量百分含量为8.5%,烧结矿的碱度(cao/sio2)为1.85。

39.表1本发明实施例烧结料层中部混合料配矿料比,单位:质量百分比。

40.类别赤铁矿富矿粉烧结返矿白云石生石灰灰石固体燃料实施例172.99.52.37.33.44.6实施例274.68.52.36.93.24.5实施例374.38.72.373.34.4

41.表2本发明实施例烧结料层上部混合料配矿料比,单位:质量百分比。

42.类别磁铁矿铁精粉赤铁矿富矿粉烧结返矿白云石生石灰灰石固体燃料实施例140.033.09.52.37.33.44.5实施例230.044.68.52.36.93.24.5实施例335.040.08.02.27.13.34.4

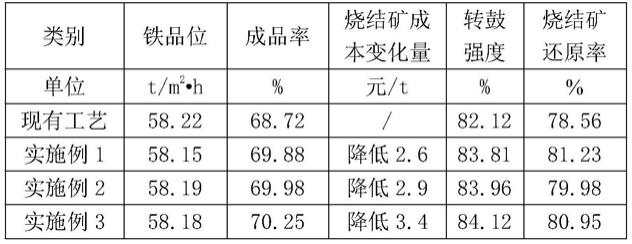

43.表3本发明实施例的烧结生产指标

[0044][0045]

如表3所示,实施例1中,通过使用品位略低的磁铁精矿粉替代了富矿粉,烧结矿铁品位从原来的58.22%略有降低至58.15%,转鼓强度从82.12%提高到83.81%,成品率从68.72%提高到69.88%,烧结矿配矿成本降低2.6元/t。与此同时烧结矿的冶金性能也得到改善,烧结矿还原率ri从原来的78.56%提高到81.23%。

[0046]

实施例2中,烧结矿铁品位从原来的58.22%略有降低至58.19%,转鼓强度从82.12%提高到83.96%,成品率从68.72%提高到69.98%,烧结矿配矿成本降低2.9元/t。与此同时烧结矿的冶金性能也得到改善,烧结矿还原率ri从原来的78.56%提高到79.98%。

[0047]

实施例3中,烧结矿铁品位从原来的58.22%略有降低至58.18%,转鼓强度从82.12%提高到84.12%,成品率从68.72%提高到70.25%,烧结矿配矿成本降低3.4元/t。与此同时烧结矿的冶金性能也得到改善,烧结矿还原率ri从原来的78.56%提高到80.95%。

[0048]

除上述实施例外,本发明还可以有其它实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。